变形量对金属软管疲劳寿命的影响分析

倪洪启,林思雨,李宝志,孟宪春,隋国于

(1.沈阳化工大学 机械与动力工程学院,沈阳 110142;2.秦皇岛北方管业有限公司河北省波纹膨胀节与金属软管技术创新中心,河北 秦皇岛 066004)

对于外部装有金属编织网套的、长径比大于等于3 的波纹管称为金属软管[1]。金属软管具有柔性大、轴向刚度小等特点,可以在管道系统中起到补偿位移的作用[2-3],所以它被广泛应用在石油化工、航空航天等工业领域。然而,绝大多数金属软管生产厂家没有给出相关的弯曲疲劳性能指标且部分工程人员认为金属软管可以随意弯曲[4],所以在使用时没有考虑变形量大小对金属软管使用寿命的影响,导致金属软管发生早期失效,从而引起事故发生。因此,研究金属软管变形量变化对金属软管疲劳寿命的影响规律具有重要意义。

1 金属软管疲劳分析理论基础

1.1 编织网套分析理论

网套是由多股钢丝按照一定的编织角α 编织而成[5],它不仅能起到保护内部波纹管的作用还可分担一部分外载荷,提高金属软管的使用寿命,是金属软管不可或缺的组成部件。由于编织结构的复杂性,在对网套进行分析时要选择合理的分析方法。目前,网套的分析方法有等效刚度法和梁模型分析法两种[6-8]。等效刚度法的核心思想是将网套重叠的位置视作铰接并计算其某一方向的等效刚度,通过叠加原理得出网套的总体刚度,最后用一个与总刚度相等的连续模型来替代复杂的网套结构。梁模型分析法是用与每股钢丝截面积相等的梁单元来替代编织网套结构,通过重合点的自由度耦合模拟网套的编制角变化。由于编织网套在外载荷作用下,编织角会发生变化,从而引起刚度的变化,所以本文采用梁模型分析法对网套进行建模分析。

1.2 疲劳分析理论

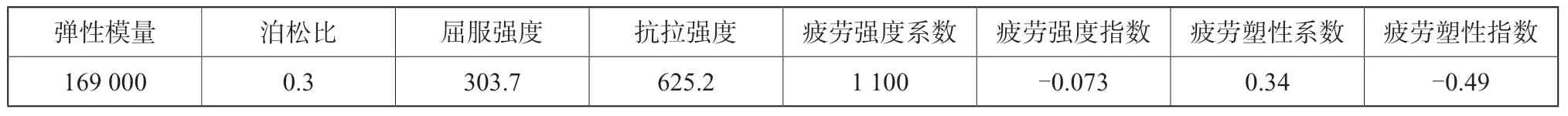

现有的研究表明,金属软管的疲劳寿命一般在104~105次左右,属于低周疲劳范畴[9-11],所以金属软管的疲劳寿命可通过应变-寿命曲线进行估算。应变-寿命关系可表示为:

式中εa——总应变幅;

εea——弹性应变幅;

εpa——塑性应变幅;

σ′f——疲劳强度系数;

N——循环次数;

b——疲劳强度指数;

ε′f——疲劳塑性系数;

c——疲劳塑性指数;

E——弹性模量。

由式(1)可知,对金属软管进行疲劳寿命分析之前需要先进行应力应变分析。

2 有限元分析模型的建立

本文采用上述理论建立金属软管疲劳分析的有限元模型,具体过程如下:

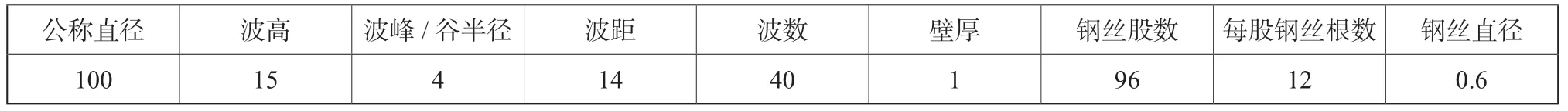

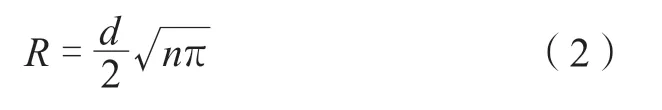

(1)建立金属软管的几何模型。首先根据表1参数建立波纹管和网套的几何模型,然后定义梁的截面类型和截面参数,本文使用圆形截面梁进行分析,其截面半径R可根据式(2)确定:

表1 金属软管的结构参数Tab.1 Dimension parameters of metal bellows mm

式中n——每股钢丝根数;

d——钢丝直径。

(2)定义材料参数。本文所研究的金属软管内部波纹管及编织网套的材料均为304 不锈钢,具体的材料参数如表2所示。

表2 304 不锈钢的材料参数Tab.2 Material parameters of 304 stainless steel MPa

(3)网格划分。使用六面体网格和扫掠的方式对金属软管模型进行网格划分。

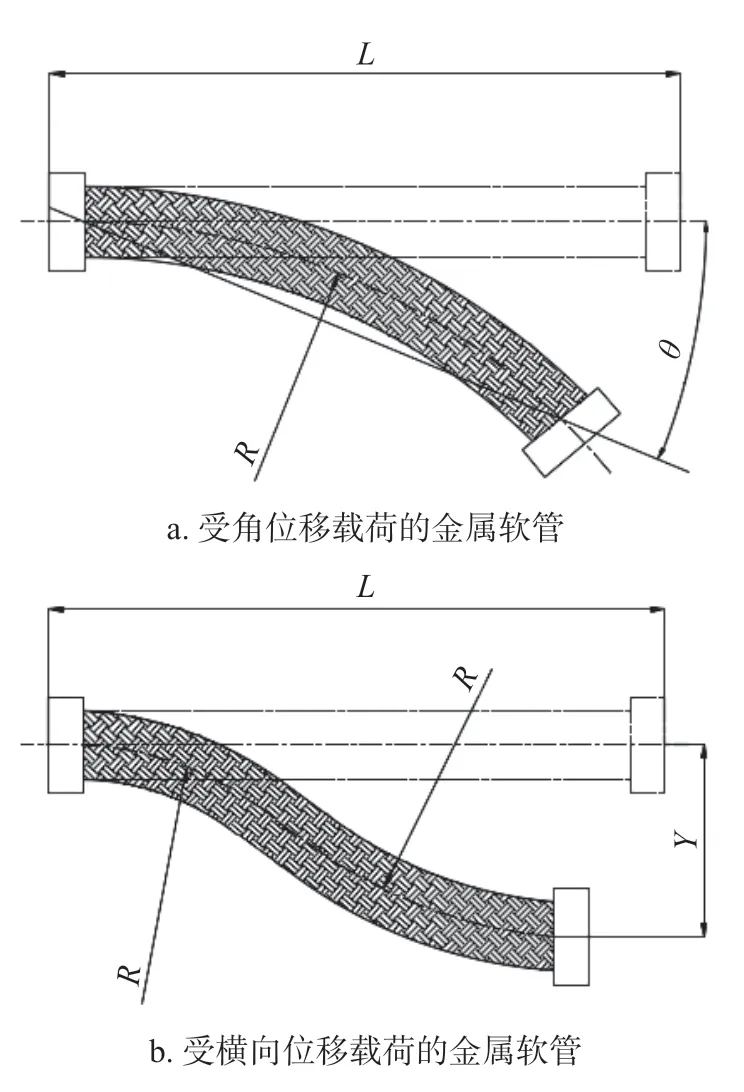

(4)边界条件设定与载荷施加。实际工作中网套和波纹管之间存在轴向滑动和径向挤压,忽略网套与波纹管之间的摩擦影响可将两者的接触状态设定为不分离(no separation)[12-13]。根据图1所示的金属软管两种工作形式对金属软管施加载荷,将波纹管的一端固定,另一端施加角位移θ或横向位移Y并对波纹管内部施压大小为P的压力载荷。最终建立如图2所示的金属软管有限元模型。

图1 金属软管的工作形式Fig.1 Working form of metal bellows

图2 金属软管有限元模型Fig.2 Finite element model of metal bellows

3 模型验证

3.1 有限元分析

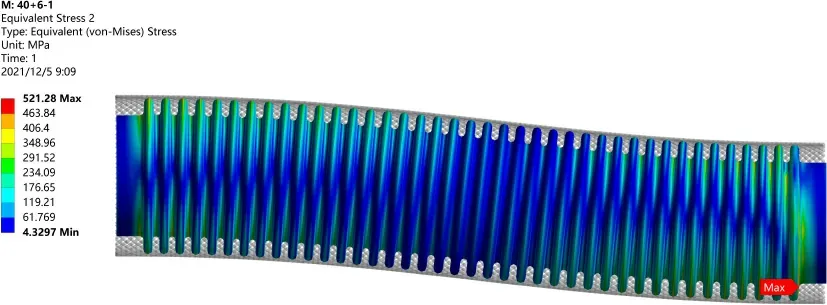

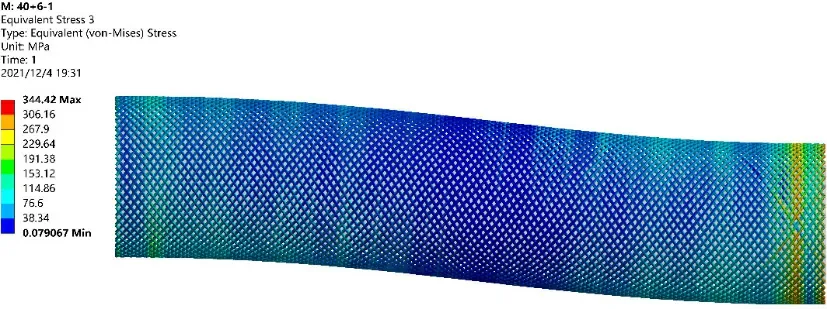

采用上述有限元模型和表3中的载荷值分别对载荷类型为角位移θ和横向位移Y的金属软管进行应力分析,得到金属软管在不同载荷下的应力云图如图3~6示。从图中可以看出,在内压和角位移载荷的作用下,金属软管中的波纹管直管段与波谷过渡处的应力最大,其应力值511.89 MPa。在内压和横向位移载荷的作用下,波纹管直管段与波谷过渡处的应力最大,其应力值521.28 MPa。两种工况下的网套的最大应力值均小于波纹管的应力值,所以在疲劳分析时只需分析内部波纹管的疲劳寿命。

图3 工况I 下内部波纹管应力云图Fig.3 Stress nephogram of bellows under working condition I

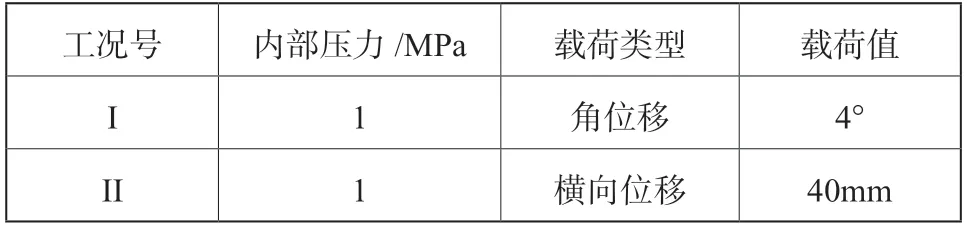

表3 工况参数Tab.3 Working condition parameters

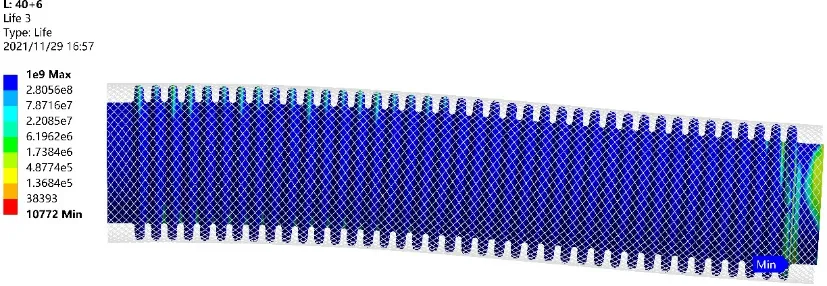

根据应力分析得到的结果,使用Fatigue tool 工具对金属软管进行疲劳分析,得到的寿命云图如图7、图8所示,从图中可以看出,在内压和角位移作用下,金属软管直管段与波谷过渡处寿命最低,最容易发生疲劳破坏,其疲劳寿命为10 772 次。在内压和横向位移作用下,金属软管直管段与波谷过渡处寿命最低,最容易发生疲劳破坏,其疲劳寿命为9 735 次。

图4 工况I 下外部网套应力云图Fig.4 Stress nephogram of weave net under working condition I

图5 工况II 下内部波纹管应力云图Fig.5 Stress nephogram of bellows under working condition II

图6 工况II 下外部网套应力云图Fig.6 Stress nephogram of weave net under working condition II

图7 工况I 下疲劳寿命云图Fig.7 Cloud diagram of fatigue life under working condition I

图8 工况II 下疲劳寿命云图Fig.8 Cloud diagram of fatigue life under working condition II

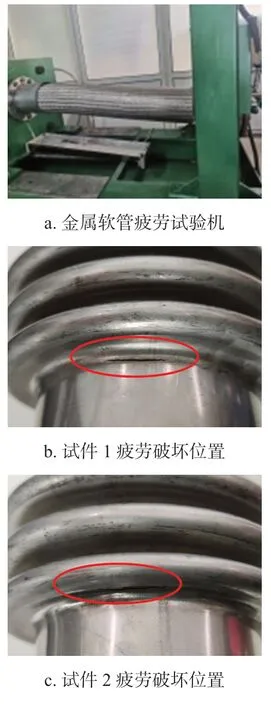

3.2 疲劳试验

为验证有限元模型的可靠性,根据表1的金属软管的参数加工出2 个试件后按照表3中的工况参数进行疲劳试验,得到的疲劳寿命分别为9 985 次和9 051 次,实验设备和试验时金属软管真实失效位置如图9所示。

图9 试验后金属软管失效位置Fig.9 Failure position of metal bellows

通过对比可以看出,有限元法得到的失效位置与实验中裂纹出现的实际位置基本一致,且有限元法得到的疲劳寿命值与实验相接近,误差分别为7.3%和7.5%,满足工程要求。所以,该模型可以预测金属软管在实际工作中的使用寿命。

4 变形量对金属软管疲劳寿命的影响分析

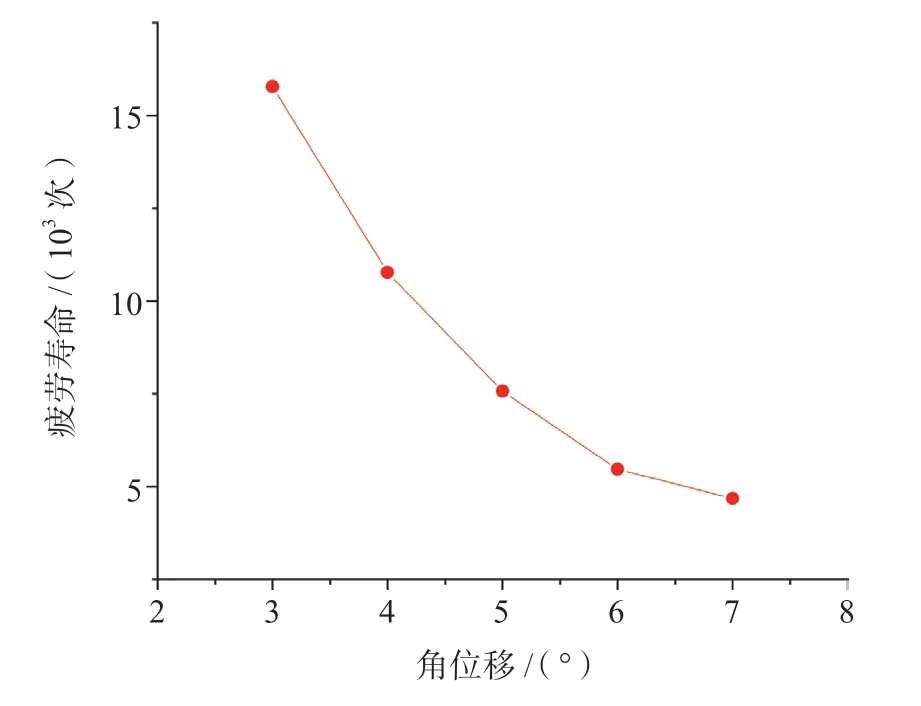

4.1 角位移量对疲劳寿命的影响分析

通过对不同角位移作用下的金属软管进行疲劳寿命分析,绘制出如图10所示的曲线。结合图1(a)和图10可以看出,随着角位移越大,金属软管弯曲半径R越小,弯曲越严重,疲劳寿命显著降低,所以在运输或使用过程中,应尽量避免金属软管产生过大的弯曲变形,以免造成金属软管过早损坏。

图10 角位移——疲劳寿命关系Fig.10 Angular displacement-fatigue life line diagram

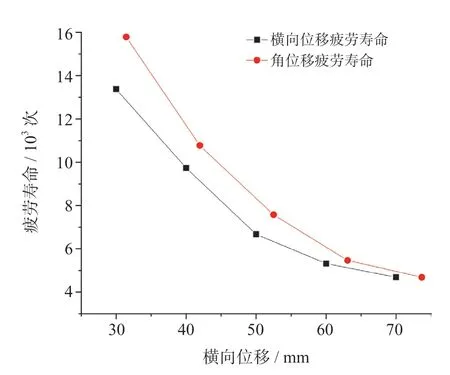

4.2 横向位移量对疲劳寿命的影响

通过对不同横向变形量下金属软管的疲劳寿命进行分析,绘制如图11所示的曲线。结合图1(b)和图11可以看出,金属软管在横向位移载荷的作用下会产生两段半径为R 的圆弧,随着横向变形量的增大,金属软管的两个弯曲半径会减小,同时软管还会受到拉伸,导致软管发生破坏。

图11 横向位移——疲劳寿命关系Fig.11 Transverse displacement-fatigue life line diagram

角位移变形量和横向变形量之间的关系可以用tanθ=Y/L表示,将角位移的疲劳寿命曲线转换成如图10所示的对应横向变形量下的疲劳寿命曲线,通过对比可以看出,在相同变形量下金属软管受横向位移载荷时的疲劳寿命更低。然而,目前金属软管的技术要求中只对弯曲疲劳寿命检验,所以在使用金属软管承受横向位移载荷时应更加小心。

5 结论

本文建立了金属软管的疲劳分析模型,并对不同载荷下金属软管的疲劳寿命进行分析得出如下结论:

(1)通过有限元法建立的疲劳分析模型,可以快速预测金属软管在不同工况下的疲劳寿命。

(2)在内压和角位移或横向位移的作用下,由于内部波纹管的应力水平高于外部网套的应力水平,所以疲劳破坏多发生在内部波纹管中。

(3)两种工作形式,金属软管两端直管段与波谷过渡处的应力集中较大,是金属软管的薄弱关节,在成型后应检查过渡处是否存在缺陷。

(4)在其他条件不变时,随着角位移或横向位移的增大,疲劳寿命显著降低,所以在运输中尽量避免过大软管发生弯曲,在使用时合理选择变形量避免软管过早损坏。

(5)在相同的变形量下,金属软管受横向位移载荷时的疲劳寿命比受角位移载荷时低,在设计和使用时应引起注意。