湿法烟气脱硫浆液氯离子质量浓度模拟计算与优化运行

陈向阳,曹建宗,樊帅军,陈文通,要亚坤,刘道宽,马双忱

(1.华北电力大学(保定)环境科学与工程系,河北 保定 071003;2.深能保定发电有限公司,河北 保定 072150)

典型石灰石-石膏湿法脱硫工艺是一个气液化学吸收工艺,其原理是利用石灰石作吸收剂与烟气中的SO2发生化学反应,反应生成的亚硫酸钙被氧化空气氧化并结晶后生成CaSO4·2H2O,经脱水后得到脱硫副产品石膏,从而达到脱除烟气中SO2的目的。脱硫系统工况复杂,系统内冷热交替,酸碱交融,气液固三相传质剧烈,若要维持脱硫系统稳健运行,需要脱硫系统内各物种各司其职,有机配合[1]。

运行发现,脱硫浆液中氯离子很容易富集,不仅会增加产生石膏的含氯量,影响脱硫石膏品质,还会干扰脱硫塔内的主要反应,造成反应紊乱,脱硫率下降,严重时还会造成设备腐蚀、浆液起泡等问题,使脱硫运行经济性大幅降低[2-4]。目前,国内学者针对浆液氯离子的研究主要停留在氯离子对脱硫系统的影响分析上。如周广瑞[5]针对高浓度氯离子对脱硫系统的影响进行了详细分析,朱思洁[6]通过实验室研究,明确了含盐水对脱硫系统的影响。脱硫系统浆液排出泵的启停与浆液氯离子浓度有关[7],但由于脱硫浆液的水质复杂,目前尚无氯离子浓度的在线测量仪表,无法实现浆液氯离子浓度的实时监测[8]。此外,氯离子质量浓度相关计算数据测量也有诸多不便,针对氯离子的计算大多停留在物料平衡角度。如吴怡卫[9]对燃煤电厂吸收塔氯的物料平衡进行了分析计算;马双忱等[10]对传统脱硫系统及增设旁路蒸发系统后脱硫系统中的水平衡和氯平衡进行了对比研究;宁翔等[8]在物料守恒的基础上,建立了浆液氯离子浓度富集模型并计算了某600 MW 机组脱硫系统氯离子富集速率和时间。

国内还没有针对浆液氯离子质量浓度模拟计算的相关研究。本文根据浆液排出泵启停情况及电厂DCS 监测数据,以物料守恒为基础,结合迭代算法建立了吸收塔浆液氯离子质量浓度计算模型。该模型可以实现浆液氯离子质量浓度的实时模拟,对火电厂实现精细化管理,适时补水排污,减少脱硫废水外排量,优化脱硫系统运行有重要的工程应用价值。

1 浆液氯离子质量浓度计算模型

脱硫系统内氯离子的迁移与系统内的水循环密切相关。模型以某电厂350 MW 机组的运行工况为基础,首先对脱硫系统的水氯循环进行分析;然后根据电厂浆液排出泵的运行周期,建立浆液氯离子质量浓度计算模型;根据电厂实际数据,对浆液内氯离子质量浓度进行计算。

1.1 水氯循环分析

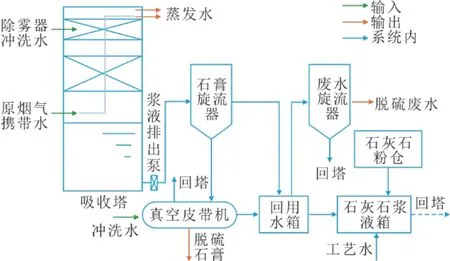

水作为氯离子的一个重要载体,脱硫系统内的氯循环往往伴随着水循环进行[11],不同电厂脱硫系统水循环大致相同。某电厂脱硫系统水循环示意如图1 所示。根据脱硫系统实际情况,当浆液密度增长到一定量时,浆液排出泵开始运行,把一定量浆液输送到石膏旋流器中,经过石膏旋流器分离,含固量较低的浆液成为顶流,顶流进入回用水箱;旋流器底流进入真空皮带机分离出一定含水量的脱硫石膏,一部分含固量大的滤液返回塔内,其余滤液均进入回用水箱储存,按需与石灰石粉配置为石灰石浆液,回用水箱部分水进入废水旋流器,经分离后底流返回吸收塔,顶流即为脱硫废水。此外,吸收塔方面,除雾器冲洗水与原烟气携带水不断输入塔内,大量蒸发水随烟气带出。当浆液密度减少到一定量时,浆液排出泵停止运行,脱硫系统停止产生脱硫废水和石膏,此时,除雾器冲洗水与原烟气携带水不断输入吸收塔,大量蒸发水输出吸收塔。由于回用水箱的储存量有限,当回用水箱储水量不足时,需要用工艺水配置石灰石浆液。

图1 某电厂脱硫系统水循环示意Fig.1 Schematic diagram of the water cycle of desulfurization system in a power plant

浆液排出泵运行阶段,虽然吸收塔中的浆液在石膏旋流器、废水旋流器、真空皮带机等设备中经过复杂的循环,但吸收塔以外输出脱硫系统的氯离子只有脱硫石膏和废水两条路径,其余氯离子均返回吸收塔。而浆液排出泵停运阶段,氯离子则在吸收塔中富集。因此,在进行氯离子质量浓度计算时,仅考虑脱硫系统整体输入输出部分即可。

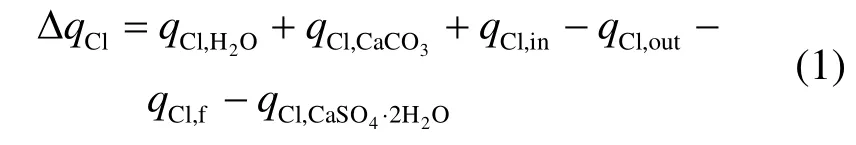

根据物料守恒原理,任意时刻脱硫系统浆液氯离子质量流量变化量ΔqCl(kg/h)为:

1)工艺水带入氯离子质量流量

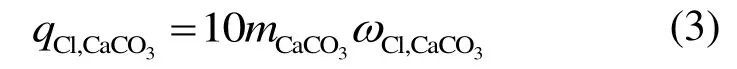

2)石灰石带入氯离子质量流量

3)入口烟气带入氯离子质量流量

式中:Vin为入口烟气体积流量,m3/h;CCl,in为入口烟气氯离子质量浓度,mg/m3;

4)出口烟气带出氯离子质量流量

式中:Vout为出口烟气体积流量为出口烟气氯离子质量浓度,mg/m3;

5)脱硫废水带出氯离子质量流量

式中:mf为工艺水质量流量,t/h;CCl,f为脱硫废水氯离子质量浓度,mg/L;ρf为脱硫废水密度,kg/m3。

6)脱硫石膏带出氯离子质量流量

1.2 建立浆液氯离子质量浓度计算模型

1.2.1 模型假设

目前,国内大型火力发电厂均实现了厂级DCS数据监控,为模型计算提供了充足的数据基础[12-13]。在指定的任意时刻,若吸收塔浆液体积和浆液的氯离子质量浓度确定,则之后的任意时刻,从吸收塔内流入和流出吸收塔的氯离子质量流量可以通过电厂DCS 提供的相关数据进行迭代计算,此时若确定吸收塔浆液体积,即可以求出该时刻的浆液氯离子质量浓度。

基于对脱硫系统水氯循环的分析及电厂实际情况,做出如下合理假设:

1)为保证一定的计算精度,模型选取1 min 为计算步长。

2)一般情况下,根据实际需要排放脱硫废水与脱硫石膏,不同时间的废水与石膏排放的质量流量并不相同。而所研究电厂缺少脱硫废水与脱硫石膏流量的实时监测,为方便计算,采用脱硫废水与脱硫石膏的平均质量流量进行模型计算。

3)石膏旋流器、废水旋流器、真空皮带机、回用水箱及相关输送设备中的浆液量相比于吸收塔中的浆液量较少。为方便计算,忽略这些设备中总氯离子质量的变化。

4)由于真空皮带机冲洗水来源于工艺补充水,含氯较低,造成回用水箱中滤液的氯离子质量浓度实际上比浆液中氯离子质量浓度低。因此,脱硫废水的氯离子质量浓度实际上略低于浆液中氯离子浓度。假设脱硫废水氯离子质量浓度与脱硫浆液氯离子质量浓度之间有线性关系。

5)认为吸收塔内浆液氯离子质量浓度与密度均匀一致,不考虑脱硫系统出现故障情形。

1.2.2 模型建立

从任意时刻开始,若已知吸收塔初始浆液体积及浆液中氯离子质量浓度,可计算浆液中初始氯离子质量:

式中:(MCl)0为浆液初始氯离子质量,kg;V0为初始浆液体积,m3;(CCl,j)0为浆液初始氯离子质量浓度,mg/L。

根据水氯循环分析可知,浆液排出泵运行阶段与停运阶段脱硫系统工作状态存在差异。在浆液排出泵运行阶段,吸收塔向外排放废水及石膏,以维持整个周期的氯平衡、水平衡和固平衡,此阶段吸收塔氯的来源有原烟气带入、除雾器冲洗水带入、真空皮带机冲洗水带入和石灰石浆液带入,而氯的输出有烟气带出、废水带出、石膏带出[14]。在浆液排出泵停运阶段,吸收塔氯离子积累,吸收塔不向外排放脱硫废水和石膏,此阶段吸收塔氯离子的来源有原烟气带入、除雾器冲洗水带入和石灰石浆液带入,而氯的输出只有烟气带出。为区分浆液泵的工作状态,引入变量a(ii表示从初始时刻开始的第i分钟),ai为0 表示浆液排出泵停运,ai为1 表示浆液排出泵运行。

第i分钟浆液中氯离子质量(MCl)i(kg)为:

浆液总体积根据液位计算,第i分钟浆液体积Vi(m3)为:

式中:R为吸收塔直径,m;hi为第i分钟吸收塔液位,m。

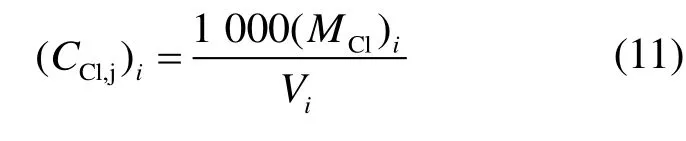

则第i分钟浆液氯离子质量浓度(CCl,j)i(mg/L)为:

1.2.3 模型未知量求解

由式(2)—式(11)可知,计算浆液氯离子质量浓度,必需对未知量进行求解,其中为电厂DCS 监测数据。

1)石灰石质量流量计算

石灰石粉与工艺水或滤液按3:7 的质量比配置为石灰石浆液,则石灰石粉占石灰石浆液的质量分数为30%,石灰石进入吸收塔的质量流量(t/h)为:

2)脱硫石膏质量流量计算

实际生产中,石膏里会混杂烟气中的飞灰、未反应的石灰石、石灰石中的杂质以及水分[15],则脱硫石膏的实际产量为:

吸收塔单位时间内脱除的SO2物质的量(mol/h)为:

式中:Cash,in为入口烟气携带的飞灰质量浓度,mg/m3;Cash,out为出口烟气携带的飞灰质量浓度,mg/m3。Cash,in和Cash,out均为DCS 监测数据。

未反应的石灰石质量和石灰石中的杂质总质量流量(mremain)i(t/h)为:

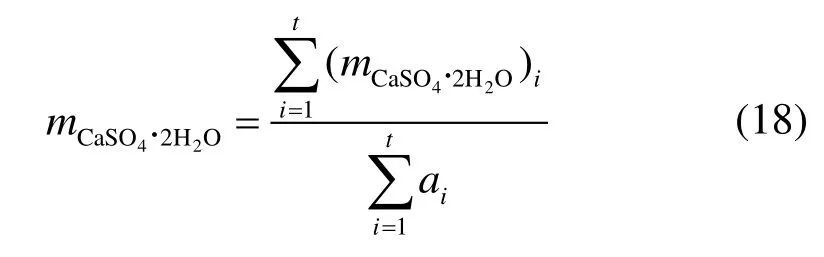

联立式(13)—(18)即可求得吸收塔1 min 产生的脱硫石膏质量流量。脱硫石膏的质量流量使用平均流量计算,因此当浆液排出泵运行时脱硫石膏平均质量流量为:

式中:t为计算时长,min。

3)脱硫废水质量流量及氯离子质量浓度计算

对于考察对象的目标电厂,脱硫废水排放量缺少实时监测,根据假设采用脱硫废水平均质量流量计算,脱硫废水平均质量流量mf(t/h)为:

式中:mf,z为计算时间范围内脱硫废水总排放量,t。

脱硫废水氯离子质量浓度随浆液氯离子质量浓度的变化而变化,故必须考虑脱硫废水氯离子质量浓度的变化。根据模型假设,废水氯离子质量浓度CCl,f(mg/L)为:

式中:ωf为比例系数,%。

4)工艺水质量流量计算

通常工艺水通过除雾器冲洗水、真空皮带机冲洗水和部分石灰石浆液携带等进入脱硫系统。该电厂未对所有进入脱硫系统的工艺水相关设备配备流量计,无法准确统计进入脱硫系统的工艺水质量流量。本模型通过物料衡算间接求得进入脱硫系统的工艺水量。

忽略吸收塔浆液因吸收二氧化硫与粉尘和释放二氧化碳而引起的质量变化,根据质量守恒原理,工艺水的质量流量等于浆液质量变化量+吸收塔因蒸发损失水的量-吸收塔中石灰石进入量+吸收塔排出脱硫废水量+吸收塔排出脱硫石膏的量。工艺水质量流量为:

式中:ρ为浆液密度,是DCS 监测数据,kg/m3;mz为蒸发水质量流量,t/h。

水的蒸发量可根据热平衡计算。吸收塔内一部分组分吸收热量仅有温度变化而没有相变,表现为显热;而一部分水吸收热量不仅发生温度变化,而且发生相变化,表现为显热和潜热。液态水的焓值变化hl和水蒸气的焓值变化hg分别为[16]:

式中:tl为水的温度,K;tg为水蒸气温度,K。

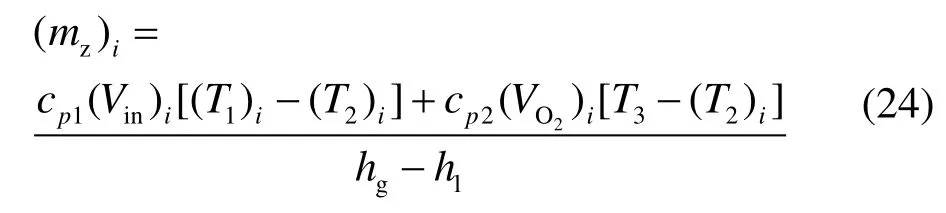

通过热量衡算可得,蒸发水焓值变化量等于烟气和氧化空气焓值变化量,则蒸发水质量流量(mz)i(t/h)为:

式中:T1为入口烟气温度,K;T2为出口烟气温度,是DCS 监测数据,K;T3为氧化空气温度,是DCS监测数据,K;cp1为烟气平均比定压热容,kJ/(m3·K);cp2为氧化空气平均比定压热容,kJ/(m3·K)。

2 某电厂实际运行工况的模型求解

2.1 数据来源

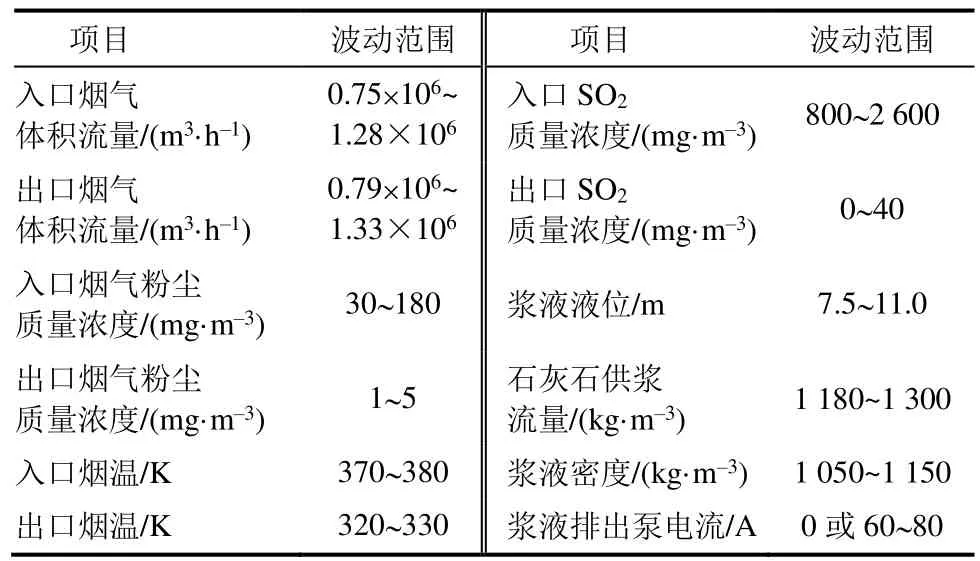

对某电厂350 MW 机组4 月份浆液氯离子质量浓度进行模拟。期间锅炉及相关配套设施运行稳定,煤质与吸收剂相关参数变化小,运行期间发电机有效功率在190~340 MW 间浮动,有效功率基本维持在250 MW 附近,日均废水排放量69.6 t,日均使用工艺水量820.9 t,数据有一定代表性。根据4 月1 日浆液氯离子质量浓度的实验测定,1 号塔浆液氯离子质量浓度为27 446.2 mg/L。以此为初始值,模型计算所需的12 个DCS 监测参数和波动范围见表1。

表1 DCS 监测参数波动范围Tab.1 Fluctuation range of the DCS monitoring parameters

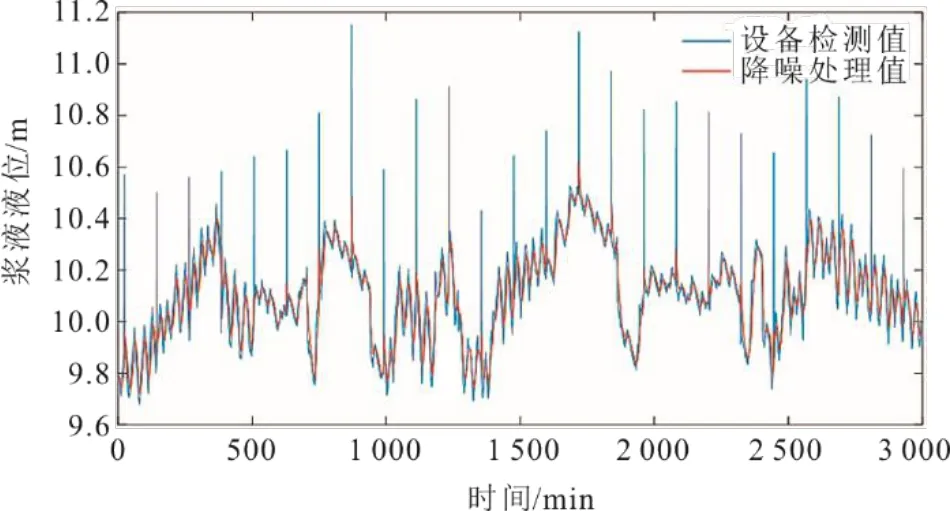

电厂监测系统测量值易受温度、湿度等因素影响而发生漂移,模型计算前首先使用指数滑动平均技术(EMA)对原始数据进行降噪,EMA 可以使得数据输入更重视变化趋势而不是瞬时振荡,使模型计算更加精确[17]。以浆液液位为例,对其数据EMA降噪处理结果如图2 所示。

图2 浆液液位EMA 降噪处理结果Fig.2 The EMA noise reduction treatment result of slurry level

另外,对于不方便测量的部分参数,模型计算时可根据电厂的历史测量确定,并认为随时间变化保持恒定,相关参数见表2。

表2 脱硫系统相关参数Tab.2 Relavent parameters of the desulfurizations system

2.2 模型求解

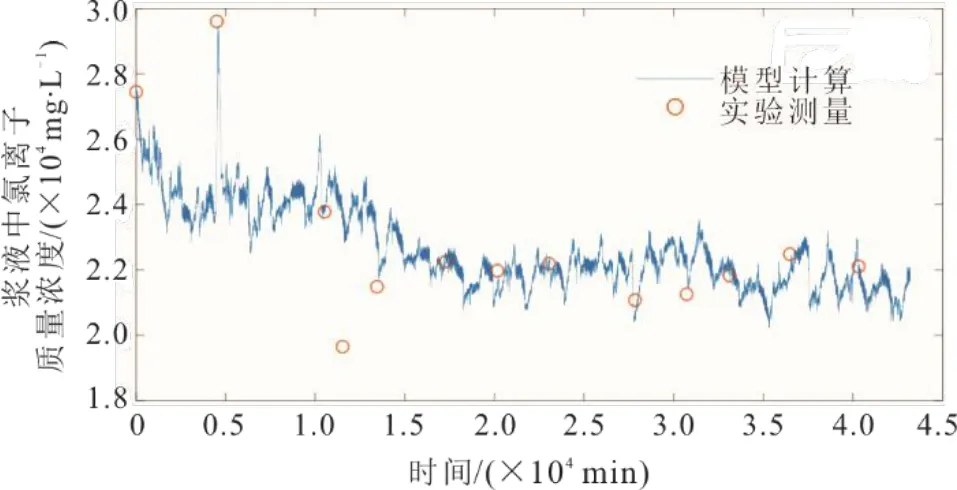

基于电厂实际运行数据的浆液氯离子质量浓度计算结果如图3 所示。由图3 可见,与该电厂4 月不定期实验测定浆液氯离子质量浓度对比发现,实验测量值与模型计算结果基本吻合,整体上均呈现先下降后平稳的趋势,平均误差为4.44%,一定程度上说明了模型的有效性。

图3 浆液氯离子质量浓度随时间变化曲线Fig.3 Variation curve of mass concentration of chloride ion in slurry with time

由于吸收塔中的浆液量巨大,短时间内氯离子量的变化通常微不足道,当脱硫系统氯离子输出与输入基本相同时,吸收塔内总氯量基本恒定。浆液氯离子质量浓度的主要影响因素为吸收塔内浆液体积,浆液体积越大,浆液氯离子质量浓度越低。浆液氯离子质量浓度与浆液体积随时间变化曲线如图4 所示。

图4 浆液氯离子质量浓度与浆液体积随时间变化曲线Fig.4 Variation curve of slurry volume and mass concentration of chloride ion in slurry with time

由图4 可见,15 000 min 之后浆液总氯离子质量基本保持恒定,浆液氯离子质量浓度变化曲线大体上与浆液体积变化曲线呈对称关系,即当浆液量急剧减少时,浆液氯离子质量浓度急剧增多。当浆液总氯量在一段时间内发生急剧减少或增加时,浆液体积与输入氯源和输出氯源之间的差值共同对浆液氯离子质量浓度起主导作用。图4 中15 000 min 之前浆液氯离子质量浓度整体呈下降趋势,其主要原因为废水排放量的增多。

3 模型分析

3.1 结果分析

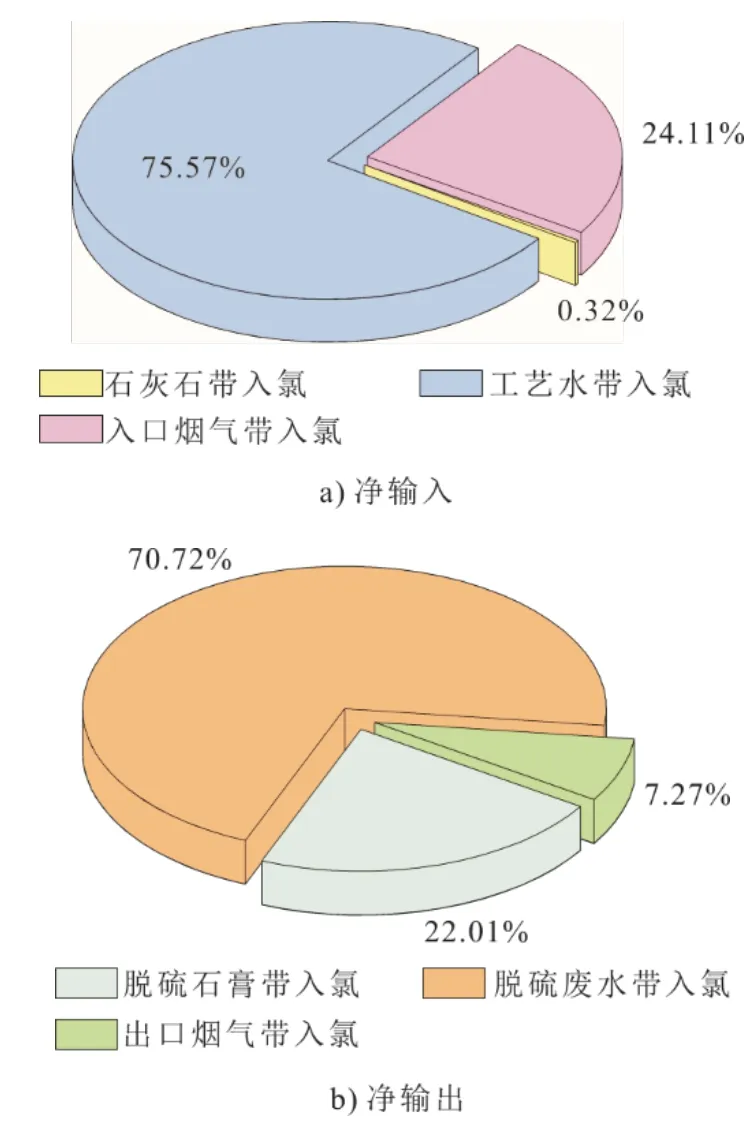

如前所述,吸收塔内氯离子的主要来源有原烟气带入、工艺水带入和石灰石浆液带入,而氯离子的去向主要有烟气带出、脱硫废水带出和脱硫石膏带出。对4 月份吸收塔的净输入总氯和净输出总氯做定量分析,结果如图5 所示。

图5 不同组分在净输入总氯或净输出总氯中的占比Fig.5 Proportion of different components in net input total chlorine or net output total chlorine

由图5a)可知,工艺水是吸收塔中氯离子的最主要来源,其次是原烟气带入,石灰石带入氯十分微少。为了节省水资源成本,该电厂使用经循环冷却水浓缩后的排污水作为水源,水质较差,脱硫用水中氯离子质量浓度在1 500 mg/L 左右,而吸收塔每天需要补充大量工艺水以维持水平衡,使工艺水成为了吸收塔氯离子的最主要来源。原烟气中氯离子主要以Cl2和HCl 形式存在,它们在烟气中的含量取决于它们在燃料中的含量[18],由于使用的煤品质较好,煤中氯质量分数约为0.009%,所以烟气带入氯在净输入总氯中的占比相对较低。石灰石含氯量较低且用量较少,实际带入吸收塔的氯并不多。

由图5b)可知,脱硫废水是吸收塔中氯离子的最主要去向,其次是脱硫石膏带出,净烟气带出氯占比较少。目前,最有效的控制浆液氯离子质量浓度的方法即是排放废水,由于浆液平均氯离子质量浓度偏高,脱硫废水氯离子质量浓度也维持在较高水平,因此脱硫废水的氯离子实际排放量并不高。脱硫石膏带出氯离子也在吸收塔净输出氯离子中占有较大比重,主要原因是该电厂石膏品质较差,其氯离子质量浓度高达4 500 mg/L,远高于现行标准。可通过降低浆液氯离子质量浓度及增加冲洗水量来降低石膏中氯离子质量浓度,但势必增大废水排放量,实际应用时还需综合考虑。

3.2 情景分析

影响脱硫系统氯富集的因素是多方面的,本文结合电厂的运行特点,分别从系统中氯离子的主要来源与去向展开研究,并给出对应优化运行建议。

3.2.1 入口烟温及工艺水氯含量对废水排放量的影响

由3.1 节可知,工艺水对系统总氯量的贡献达75%左右,其比重远高于原烟气带入氯和石灰石带入氯。若从源头控制氯的输入,减少工艺水带入氯,一方面可控制工艺水的氯离子质量浓度[19],另一方面可通过利用烟气的余热来降低入口烟温,以减少吸收塔的蒸发水量,进而减少进入吸收塔的工艺水总量[20]。不同入口烟温日废水排放量随工艺水氯粒子质量浓度变化如图6 所示。

图6 不同入口烟温废水排放量随工艺水氯离子质量浓度变化Fig.6 Variation of wastewater discharge with mass concentration of chloride ions in process water at different inlet flue gas temperatures

由图6 可见:不同入口烟温下,工艺水氯离子质量浓度与吸收塔日均排放废水量近似呈线性关系;且入口烟温越大,工艺水氯离子质量浓度越大,烟温对废水排放量影响越显著。电厂使用循环冷却水的排污水作为水源,水中氯离子质量浓度较大,可增设预处理装置,降低水中的含盐量;同时可以考虑降低入口烟温,采用低温烟道蒸发及高温烟道旁路蒸发等技术充分利用烟气余热,一方面可实现脱硫废水的浓缩,达到近零排放,另一方面减少吸收塔水汽的蒸发,降低工艺水的补充[21-23]。

3.2.2 比例系数及石膏氯含量对废水排放量的影响

该电厂石膏品质较差,石膏氯离子质量浓度有时高达4 500 mg/L,对进一步利用脱硫石膏有较大影响。一般可通过增加石膏滤饼冲洗水的水量降低氯离子质量浓度[24-25]。但在不调整当前设备的情况下,增加滤饼冲洗水量将对回用水箱中的水产生稀释作用,将降低废水氯离子质量浓度与浆液氯离子质量浓度之间的比例系数,增加废水的排放。结合电厂实际工况,模型计算了不同比例系数下日废水排放量随脱硫石膏氯离子质量浓度变化如图7 所示。

图7 不同比例系数下废水排放量随脱硫石膏氯离子质量浓度变化Fig.7 Variation of wastewater discharge with mass concentration of chloride ion in desulfurization gypsum at different proportional coefficients

由图7 可见:在不同比例系数下,脱硫石膏氯离子质量浓度与吸收塔日均排放废水量近似呈线性关系;比例系数越小,曲线斜率越大,且相同石膏氯离子质量浓度条件下,比例系数越小废水排放量明显增大,说明比例系数对脱硫废水有很大影响。建议直接将石膏旋流器顶流引入废水旋流器中,产生脱硫废水排放。这一方面避免了现行系统运行流程中冲洗水对过滤水的稀释作用,大大提高比例系数,有效减少废水的排放;另一方面,可增加脱硫石膏的冲洗水量而不影响比例系数,降低石膏的氯离子质量浓度,提高石膏品质。

4 模型讨论

前文主要基于4 月现场数据对封闭的脱硫系统氯平衡进行了分析。在实际运行中,其他因素或脱硫塔之外的其他装置对水、氯平衡也存在影响。而水平衡的重要因素脱硫塔水位的主要影响因素有烟气量、烟温和负荷[26]。烟温及烟气量会影响蒸发量,同时蒸发量变化会影响吸收塔补水量,吸收塔补水量变化后改变脱硫塔来水氯离子质量浓度;负荷变化会造成除系统补水变化之外烟气量的变化,从而对氯平衡造成影响。

为此本节基于氯平衡与液位控制的脱硫系统水平衡运行方式,讨论负荷与气温变化下全厂水平衡、循环水塔蒸发与排污、低低温除尘装置、脱硫蒸发装置、脱硫废水深度装置运行方式这5 个因素对全厂水平衡的影响。

1)气温变化对全厂水平衡的影响

电厂冬夏季对脱硫废水消纳能力差距显著,根据循环水塔池内氯离子质量浓度、吸收塔浆液氯离子质量浓度与每天工艺水箱补水量计算脱硫废水产生量,使得脱硫废水产生量与消纳能力尽可能匹配。

2)循环水塔蒸发与排污对全厂水平衡的影响

目前,某电厂循环塔池补水量、蒸发量与排污量与理论计算结果相符,全厂水平衡控制良好。

3)低低温除尘装置对全厂水平衡的影响

低低温除尘装置主要影响脱硫系统水平衡。通过降低烟气温度,使烟气量和脱硫系统补水率降低[27]。

4)脱硫蒸发装置对全厂水平衡的影响

脱硫蒸发装置对吸收塔的水平衡和氯平衡都存在影响。脱硫蒸发装置会造成烟温降低和烟气含湿量增加,减少脱硫系统水耗;此外,脱硫废水蒸发还会造成一定程度的氯挥发[28]。

5)脱硫废水浓缩装置运行对全厂水平衡的影响

脱硫废水浓缩装置通过影响浓缩后废水质量浓度和体积,影响脱硫废水蒸发时的氯平衡和水平衡。

脱硫废水模型根据已有4 月份数据进行迭代,计算出吸收塔内氯离子质量浓度。在此模型的基础上,考虑以上5 个因素对吸收塔氯平衡和液位控制的影响,增加与这5 个因素相关的现场数据并辅以理论分析,对现场运行有更重要的参考价值。目前,循环水塔池氯离子浓缩10 倍左右,吸收塔浆液中氯离子质量浓度控制在22 000 mg/L 左右时,脱硫废水排放量与吸收塔氯离子可控制在较好水平。

5 结论

1)本文建立了吸收塔浆液氯离子质量浓度计算模型,结合某电厂350 MW 机组4 月份实际运行工况,研究发现模型模拟结果与该电厂不定期浆液氯离子质量浓度的实验测量值基本一致,平均误差为4.4%,验证了模型的有效性。该模型可以实现浆液氯离子质量浓度的实时模拟,可为脱硫系统精细化、智能化管理提供了理论依据。

2)工艺水是吸收塔中氯的最主要来源,其次是原烟气带入,石灰石带入氯最少。脱硫废水则是吸收塔中氯的最主要去向,其次是脱硫石膏带出,净烟气带出氯最少。

3)在不同入口烟温下,工艺水氯离子质量浓度与吸收塔日均排放废水量近似呈线性关系,且入口烟温越大,曲线斜率越大。建议对进入吸收塔的工艺水进行预处理,同时采用低温烟道蒸发及旁路蒸发等技术充分利用烟气余热优化脱硫系统运行。在不同比例系数下,脱硫石膏氯离子质量浓度与吸收塔日均排放废水量近似呈线性关系,比例系数越小,曲线斜率越大,且比例系数对脱硫废水有显著影响。建议一方面增大脱硫石膏滤饼冲洗水的用量,改善石膏品质,另一方面调整脱硫系统水循环流程,直接将石膏旋流器顶流引入废水旋流器,以达到废水减排的目的。