高效机房系统在某高端商业建筑中的设计、施工及调试应用研究

王铮华

0 引言

在“双碳3060 目标”的推动下,高效机房系统正成为业界从建设者到设备厂商的统一目标,越来越多的项目在新建之初,就将高效机房系统作为建设目标之一,这对建设各方提出了越来越高的要求,要将整个暖通系统作为一个整体来考虑,而非单单进行设备的叠加。

笔者通过对高效机房系统在某高端商业建筑中的实际运用,总结高效机房系统在实际运用中的解题思路,希望能为高效机房系统的相关人员提供建议及思路。

1 某高端商业建筑项目概况

本项目为高端商业建筑,包含H栋20层办公塔楼,B栋、D栋、G 栋3 栋16 层办公塔楼、A 栋、C 栋、F 栋3 栋7 层办公塔楼以及E 栋2 层商务中心,空调计算总负荷为22817kw(6489RT),项目原设计两期配置850RT 离心机组3 台,750RT 离心机组4 台,450RT 螺杆机组,300RT 螺杆机组各1 台。要求年平均综合能效到达0.65kW/RT,且热平衡在全年85%时间内小于等于5%,冷冻水侧7℃/13℃,6℃的温差,冷却水侧采用32℃/37℃,5℃温差。两期共设置制冷机房2 个,位于地下一层。

2 冷冻水及冷却水系统优化设计过程

2.1 运用建筑能耗模拟软件模拟建筑实际全年负荷

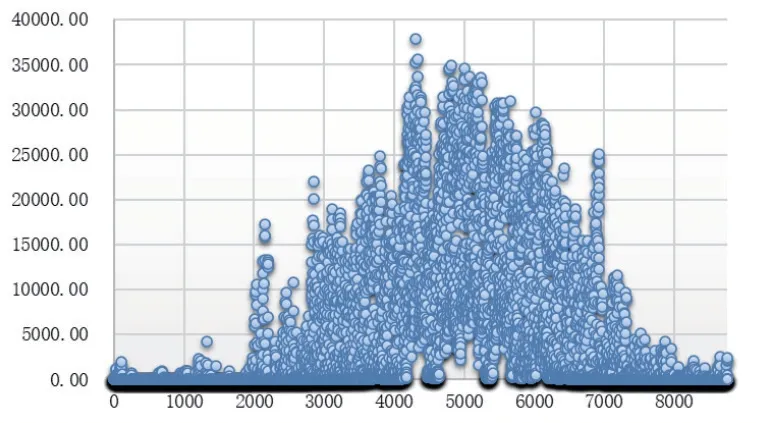

图1 建筑全年冷负荷模拟

运用能耗模拟软件对全建筑建模,模拟项目逐时负荷,确定冷水机组选型依据,原设计单位空调面积冷负荷指标为139kW/m,总冷负荷冷吨数为6 489RT,经过整体负荷模拟后,考虑到外幕墙及墙体保温技术的更新迭代,与业主招商部门及设计院充分沟通后,将总冷负荷修改为6 200 RT,单位空调面积冷负荷指标修改为130w/m,下降了5%,使空调运行情况更为贴合系统实际运行情况。

2.2 优化设计冷水机组配置,优化冷机使其全年运行于高效区间

通过负荷模拟,并且结合冷水机组产品特性,统计各负荷段在全年出现的时间,对不同机组配置如 1 200RT×4+700RT×2,1 000RT×5+600RT×2 等方案进行配置分析,使制冷机运行时尽量靠近高效区间运行。

2.3 通过冷冻水及冷却水双侧大温差减小管网阻力损失

冷水机组采用优化选型冷冻水侧采用5℃/14℃的9℃温差的超大温差选型,对管道的沿程及局部阻力损失方面有以下较为有利的影响。

2.3.1 优化冷冻水侧温差减小冷水机组蒸发器压降

对冷水机组的影响,在该工况下,能降低蒸发器在满负荷情况下的压降到30 kPa 以下,若采用原设计5℃温差,则冷机蒸发器压降则为80kPa,仅此项即可减少冷机阻力损失5m。

2.3.2 校核冷水机组选型,冷水机组蒸发器满足变流量需求

在采用一次泵变频的同时,冷水机组满足在变流量情况下,该冷水机组蒸发器最小流量限制仍能满足变流量的需求。即最低流量仍需满足常规变频30HZ 的需求。

2.3.3 运用超大温差系统减小冷冻水系统管网阻力

根据公式(1):

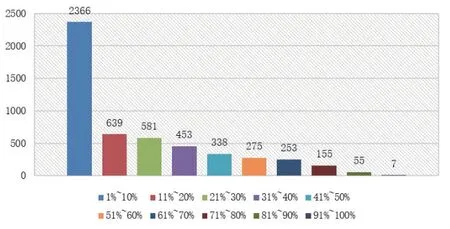

图2 全年负荷时数统计

2.3.4 取消主管及支管平衡阀设置

在冷冻水侧选用9℃温差后,进行管网阻力校核,经过计算各楼栋满负荷最不利端的阻力值损失值对比在2%以内,相差值在0.5m 以内,在此情况下,考虑高于90%负荷的情况在整个制冷季内的使用时数仅为17h,大多数时间处于部分负荷情况下,表1 列举了75%,50%,25%负荷情况下的各楼栋的阻力损失值。

表1 冷冻水系统各支路阻力对比表

可以发现,在部分负荷情况下,各楼栋的阻力损失的差值进一步缩小,在25%时,已经缩小为0.01~0.02m,所以,平衡阀的设置在此种情况下,可以考虑取消,以进一步减小能耗,常规系统设置平衡阀一般在主管,直管都设置平衡阀,以控制各支路不平衡度,在此情况下即使处于全开的情况下,阻力将增加25kPa,水泵扬程需相应增加2.5m,仅减小这一部分的阻力损失,可以使扬程减小2.5m。

2.3.5 采用45°弯头、2D 长半径弯头、顺水三通进一步减小管网阻力损失

在整个管路系统中采用45°弯头、长半径弯头及顺水三通形式,根据《实用空调供热设计手册》45°弯头局部阻力系数为0.5 左右,90°2D 弯头局部阻力系数为0.48,顺水三通局部阻力系数为0.5,都小于一般施工工艺采用的管道配件的局部阻力系数。

2.3.6 取消地面分、集水器设置

取消地面分、集水器,地面分、集水器的设置一是为了便于连接通向各个区域支管,二是为了各区域有统一起始或终端压力,便于水流平衡,在采用大温差系统后,各个支路系统管网阻力之间的差值已经缩小至一定范围,采用变流量系统后,部分负荷时差值更小,因此可以取消分、集水器,减少初投资。

2.3.7 机房内采用同程管布置

虽然整体管网阻力已经由于采用大温差小流量系统,以及设计过程中采用45°弯头,长半径2D 的90°弯头以及顺水三通,减小到20m,但为了系统更好地运行,也为了避免采用异程管导致,冷水机组运行负荷不均衡的情况,笔者优化了设备布置,在机房内空间允许的情况下,机房总管路采用同程管布置,同时预留充分的检修空间。

2.3.8 冷却水侧采用7℃大温差设计减小水泵扬程

冷却水侧也采用7℃温差,在该工况下,冷凝器满负荷情况下的压降在40kPa 以下,冷冻机房内冷却水侧的压降控制在8m 以下,冷却水系统的压降控制在18m 以下,较之原设计30米的水泵扬程,减小了33%。

2.3.9 优化冷却水泵选型

对整个冷却水管网系统的影响,由于采用大温差系统及总负荷优化后,总流量由原设计的4 470m/h 下降为3 144m/h,采用7℃温差后,系统流量为原设计系统的70%,根据阻力计算公式,整体管道系统在不更改管径的情况下,系统阻力按公式可下降为原系统的49%,考虑到部分区域由于施工区域受限或避让其余管道或结构,无法采用长半径弯头及顺水三通,最终选取冷却水泵扬程为20m。

2.3.10 采用大温差设计及顺水三通设计解决异程布置冷却塔的水力不平衡

在管网阻力损失减小后,原系统分别布置在两栋塔楼上的在冷却塔的两路管路之间的阻力损失差值仅为0.1m,在一定程度上也可以解决每栋楼上采用异程管布置的6 台冷却塔,塔与塔之间的进水管的不平衡率,在此部分仅需考虑进水及回水总管的阻力损失,而总管阻力损失可采用顺水三通形式减小,依据文献[1],T 型三通局部阻力系数为1.5,而采用顺水三通后,局部阻力系数为0.5,阻力系数部分就下降0.5。

2.3.11 采用高标准水质处理系统

在设计过程中,就采用高标准的水质处理系统,要求运行时,冷水机组的趋近温度小于1.5℃,特别是冷却水系统,冷却水系统因为长期处于蒸发浓缩的过程,如无良好的加药系统,很容易导致冷塔填料结垢,管道腐蚀,进而导致冷却塔散热性能下降,管网阻力增大,冷却水系统每高1 度,就会造成冷水机组能耗提高2%~3%,进而影响系统的整体能效。

2.3.12 采用符合AHRI 标准的板换用于冬季自由冷却

在设计过程中采用符合AHRI 标准的冬季自由冷却板换,冬季依靠冷却塔散热服务冬季仍有负荷的内区或其他区域。

2.3.13 采用高精度传感器及M&V 系统

采用符合SS591 和新加波GreenMark 要求的传感器,包括温度传感器精度小于0.05℃,互感器精度小于1%,流量计精度小于0.5%,整体要求传感器加权平均精度小于5%。

3 高效机房精细化项目管理过程

高效机房项目不同于普通制冷机房施工项目,往往要求在竣工后仍有2~5 年的能效保证期,在能效保证期内的年平均能效在妥善维护及保养的情况下,不得低于承诺值,这意味着能效保证期的管理维护要求不仅仅限定于设备的普通维护保养,而是需要扩大到末端设备的维护及管理,要求流程控制更为精细,PDCA 的项目管理流程不仅贯穿在项目执行阶段,更需要贯穿于项目整体生命周期。

3.1 项目设计阶段的精细化管理

在项目设计阶段,与设计人员需要保持紧密沟通,作为能效保证方,不仅需要对设计阶段的各种修改了如指掌,更要对每一次修改后的结果及过程负责,对所选用的每个种类的设备,都需要了解熟悉,对其运行性能更要烂熟于胸。因此建立完善的可追溯的资料体系就显得尤为重要,需要建立完善的公司内部及外部文件收集程序,建立完善的资料留档及回溯程序。

3.2 施工阶段的精细化管理

在施工阶段,需要精确运用BIM 模型指导施工过程,由于高效机房系统不同于破铜系统,现场有较多非常规管道制作方式,较多采用空间45°弯头接管,而不同于普通系统的平面或立面45°接管,在施工过程中采取以下方式:

(1)在BIM 建模中进行精确建模,主管及支管位置必须准确。

(2)而后利用BIM 进行模块化标注出图,注明每个部位的尺寸,例如下接管管长,在主管接入口开口角度等。

(3)在获得细节的BIM 图纸后,现场取相同施工方法的同一接管方式的部件中的一个,进行现场放样,试做。

(4)试做完成后进行复检,与BIM 图纸进行核对,核对无误后,方可进行大规模预制。

(5)在大规模预制时,采用工厂化预制,控制施工精度,避免由于现场施工造成的配管不准确,误差过大,进而返工的损失。

3.3 项目调试阶段的精细化管理

项目调试阶段,除了一般项目单点调试,系统联调以外,精细化的要求会伴随整个调试过程,由于大温差系统高效机房需要进行投运后的能效保证,调试的难度和精细化要求远高于一般系统,原因是由于设计时,本就采用较小的误差要求,施工时尽管以高标准的要求进行施工,但是正由于整个系统的无论管网总体阻力损失,还是运行点的运行工况要求值的范围,都较之一般系统要低,整个系统管路上在初始调试时,一个阀门的调节开度的变化,对系统的影响都要远远高于一般系统内相同阀门开度对系统的影响。

调试时,由于一般调试器具,例如流量计,温度计等的精度要求达不到调试精度需求,所以需要进行自控系统的传感器等的预先调试,在自控系统元器件调试完成后,才能进行高效机房系统的精细化调试,同时,还需要再另外配置一套精度达到系统调试要求的调试工具,例如高精度的便携式流量计、温度计、压力计等,通过施工时在管道系统中预留的校验孔,进行双重校验,才能保证调试过程的精度要求。

同时,详细记录每一次调试时,系统的各部分的参数的变化,形成完善的调试记录,便于运行维保期间系统发生故障时的再次调试。

3.4 项目维保阶段的精细化管理

项目维保阶段,除了需要制定相关的维保方案,确保所有设备常规项的运行检查以外,还需要制定适时的现场检查及联系制度,不仅对涉及的所有设备进行运行检查以外还需要进行运行精度检查,避免因设备老化造成的能效下降,同时不仅是对制冷机房内的设备进行检查外,还应对末端设备进行相关的检查,避免因为末端设备的不规范控制,造成系统能耗的无谓损失。

4 结论

综上所述,高效机房正逐渐成为业界的普遍共识和目标,在我国努力实现“碳达峰、碳中和”的背景下,开源节流的技术开发必将成为主流。而作为楼宇能耗占比50%或以上的暖通空调系统,节能减排已箭在弦上不得不发。作为暖通空调系统中的用电大户的制冷机房及其附属设备及配件,也必将顺应这个潮流,把高效节能甚至零碳作为目标,高效机房系统必将成为业界以后的建设工程的标准化要求之一。

笔者作为该项目负责人之一,在过程中充分发挥自己的所学所长,将高效机房,并且能效保证的该项目进行实际落地,从中积累了丰富的经验,从高效机房系统的能耗模拟、设备配置、系统建立、项目执行、施工管理、系统调试及精细化调试等方面提出了自己的意见及建议,解决了项目过程中遇到的种种难题,对高效机房在业界的发展提供了宝贵的经验,并对高效机房系统如何在内地落地实施提供了范例样本。

高效机房系统,要将精细化贯穿于项目整体过程,乃至项目的全生命周期中,进行不断的PDCA 循环管理,从项目初始就要以精细化管理为依据将整个项目统一整合、统一管理,才能使项目真实落地,获得良好社会评价及经济效益。

诚然,高效机房系统在国内方兴未艾,笔者将继续学习深造,刻苦钻研,为祖国的零碳事业添砖加瓦。