梭芯套冷挤压成形工艺的仿真分析

□ 郑晓婷 □ 张理安 □ 蒋建海 □ 顾 勇

杭州师范大学钱江学院 杭州 310036

1 分析背景

梭芯套是缝纫机的关键零部件之一,其质量优劣将直接影响缝纫机的工作效率和寿命。对于梭芯套,传统生产多采用机加工、铸造、压铸等方法。采用机加工,生产周期长,经济效益低。采用铸造,效率低,产品寿命短。采用压铸,力学性能不佳。由以上介绍可见,传统生产方法会影响梭芯套的实际应用。

通过调研文献和走访生产企业,发现冷挤压是当前梭芯套成形较为理想的方法。冷挤压是一种优质、高产、低消耗、低成本的先进工艺,产品尺寸稳定性好,力学性能优良,在技术上和经济上都有很高的应用价值。笔者选择冷挤压来成形梭芯套,设计模具,对工艺进行仿真分析,达到帮助工程师优化模具,提高效率,降低现场试验成本的目的。所采用的仿真分析方法还可以为其它类似杯形结构零件模具设计提供参考。

2 模具

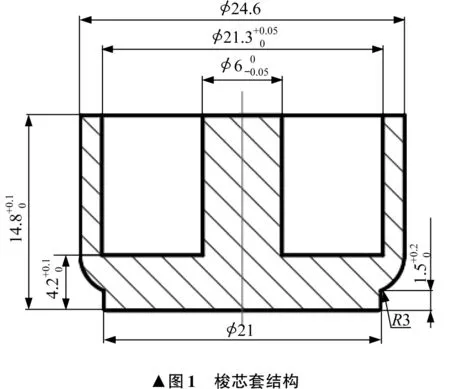

梭芯套由浙江某缝纫机公司生产,材料采用45号钢,结构如图1所示。由图1可以看出,梭芯套形状对称,属于杯形件,宜采用反挤压成形,工艺流程为下料、预锻、反挤压。根据梭芯套形状和成形方法,反挤压模具结构如图2所示。

3 仿真建模

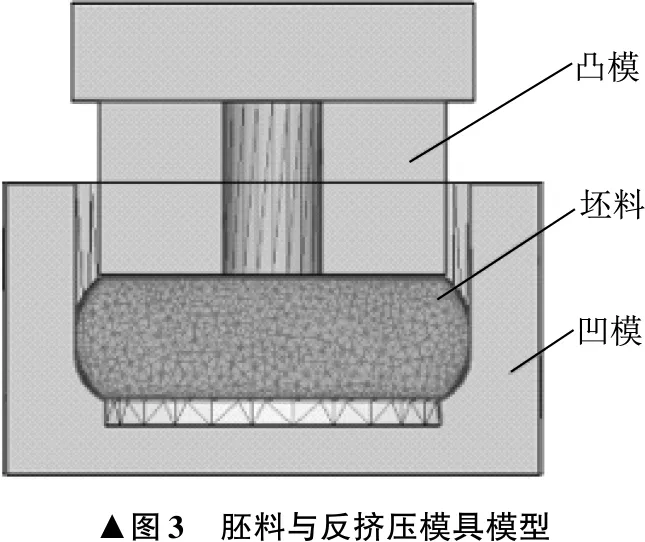

根据梭芯套形状,应用Unigraphics软件建立反挤压模具模型。建模完成后,将坯料及反挤压模具模型存为.stl格式,导入Deform-3D仿真软件,如图3所示。Deform-3D软件是专门用于锻压仿真的软件,具有前处理简洁高效,后处理直观方便,仿真可靠性好、精度高等特点。

Deform-3D软件具有功能强大的四面体网格单元划分器。仿真分析时,为准确分析梭芯套的形状变化情况,需要对坯料进行网格划分,共划分120 000个单元、37 032个节点。

4 摩擦模型

在金属挤压成形中,接触面上的摩擦是影响成形的一个重要因素。在数值仿真时,一般采用库仑摩擦模型、常摩擦模型、反正切摩擦模型等。前两种摩擦模型存在一个共同缺点,就是很难处理存在速度分流点的变形问题,包括圆环镦粗、轧制、复合挤压等。反正切摩擦模型可以较好地解决这一问题,得到广泛应用,表达式为:

(1)

式中:fs为摩擦力;m为摩擦因数,取0.12;k为剪切屈服极限;us为零件与模具接触面间的相对滑动速度;u0为模具速度因子,取模具速度的10-5~10-4。

5 分析结果

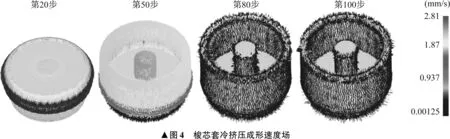

5.1 速度场

从理论上讲,笔者研究的梭芯套在冷挤压成形过程中,坯料运动方向与凸模运动方向相反,因此属于反挤压。梭芯套冷挤压成形过程速度场如图4所示。在冷挤压成形时选取具有代表性的金属流动过程进行分析,具体包括第20步、第50步、第80步和第100步。第20步,凸模将坯料和凹模之间的间隙压实后,下部不再有坯料的运动空间,坯料四周所有运动矢量向上。到第50步时,这一趋势逐渐明显。胚料中间圆环区域由于与模具接触,速度矢量为0,表现为没有箭头。第80步,梭芯套外圈基本成形完成,内部杆状部位还未充填圆满,基本表现为外圈上表面一周矢量为0,杆状部位边角部位仍有速度。到第100步,充填基本完成。需要解释的是,第100步时梭芯套外圈部位出现了杂乱的矢量,这是充填后期出现飞边导致的,可以通过机加工处理,不影响成形。由分析可知,以上成形规律符合反挤压特征,验证仿真的正确性。总体而言,梭芯套冷挤压成形未出现填充不满和坯料折叠的现象,表明运用冷挤压工艺成形梭芯套基本可行,反挤压模具设计合理。

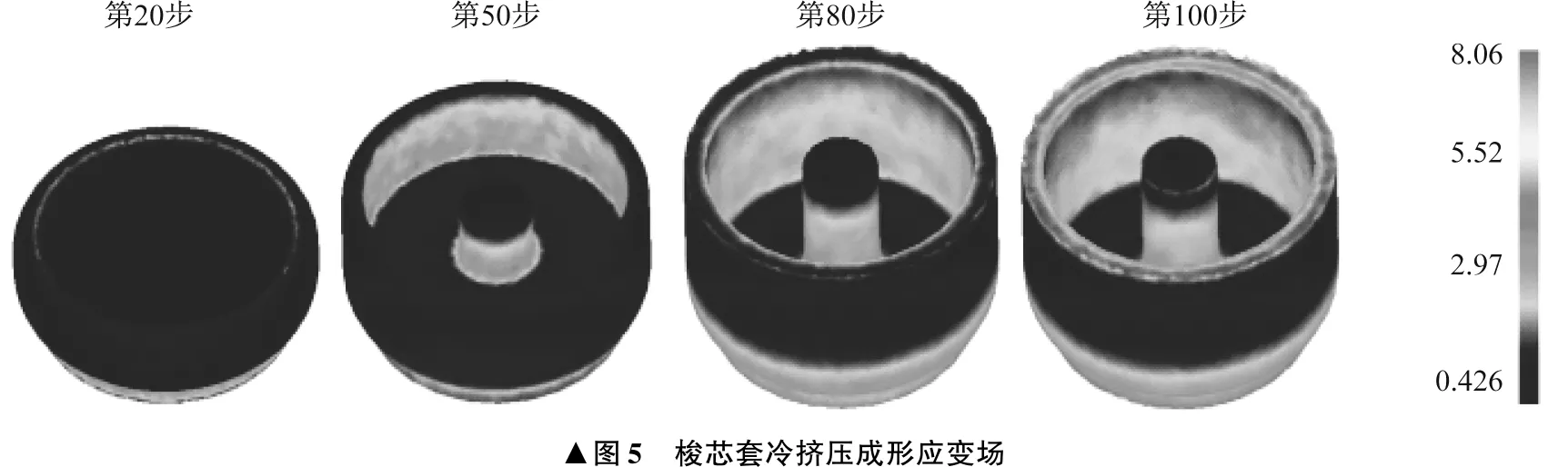

5.2 应变场

梭芯套冷挤压成形过程应变场如图5所示。冷挤压成形时,坯料在初始阶段变形较小,在第50步时最大应变为7.63。整个冷挤压成形过程中,应变最大区域出现在坯料底部。总体而言,各区域应变差别比较小,说明整体应变分布均匀,没有出现大变形,这对于选用压力较小的成形设备具有优势,符合当前提倡的节能要求。

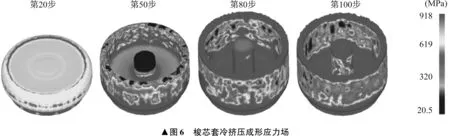

5.3 应力场

梭芯套冷挤压成形过程应力场如图6所示。在第20步,坯料下部刚被压实,此时受力较小。随着凸模的下行,到第50步,坯料四周受到模具压迫,应力较大,坯料圆环上表面相当于自由表面,应力较小。到第80步,坯料圆环上表面接触冷挤压模具,应力逐渐增大。直到第100步,胚料无论是圆环上表面还是杆状部位上表面,都接触模具,应力达到最大,同时坯料环周应力稍有所减小,主要原因是坯料圆环上部承力面积小,环周承力面积大。需要说明的一点是,在冷挤压成形过程中,坯料环周应力分布比较乱,可能的原因是网格划分不均匀,但这不影响整个应力的分布趋势。鉴于此,随着应力的变化,在坯料和反挤压模具表面采取合适的润滑是有必要的。

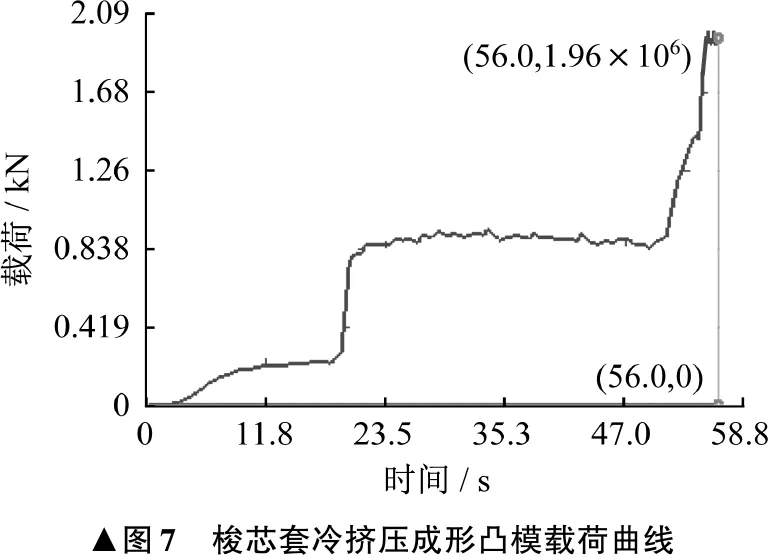

5.4 成形载荷

梭芯套冷挤压成形过程凸模载荷曲线如图7所示。在成形过程中,坯料和凹模先有一部分间隙,第20步左右载荷较小。随后坯料底部逐渐被压实,内腔圆柱面开始成形,需要较大的力。之后载荷曲线进入平稳阶段,直到内腔圆柱面成形完成。最后力突然增大,因为梭芯套最终被压实成形。

由图7可以看出,在力大约为10 kN的情况下,梭芯套基本可以成形完毕。可以根据这一结论,选择压力机的型号。

6 结束语

笔者研究了梭芯套冷挤压成形工艺,设计了反挤压模具,并进行了仿真分析。仿真分析结果表明,冷挤压过程中胚料变形符合反挤压特点,变形均匀,应力分布合理,模腔充填完整,未出现折叠等缺陷,由此验证了冷挤压成形的正确性和反挤压模具设计的合理性。在后期试验中,需要注意选择合适的压力机,采取适当的润滑。

笔者所做的仿真分析可以为类似杯形结构零件的成形模具设计提供参考。