鞍钢2580 m3高炉炉役末期维护措施

谢明辉,车玉满,李晓春

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021)

鞍钢股份有限公司炼铁总厂7号高炉(2580 m3)第七代炉役于2004年9月11日开炉,设有30个风口,3个铁口,采用串罐无料钟炉顶,配置4座外燃式热风炉,应用炉顶TRT余压发电等先进技术。7号高炉第七代炉役设计使用寿命15年,并首次在炉缸关键部位引进德国SGL微孔炭砖,炉缸、炉底采用微孔炭砖与陶瓷杯相结合的结构。炉底第1层取消高导热石墨炭砖,在炉底第1层、第2层和第3层砌筑350 mm厚国产半石墨炭砖,第4层砌筑350 mm厚国产微孔炭砖,第5层砌筑600 mm厚德国SGL公司7RD-N微孔炭砖。炉缸环炭第1层到第6层砌筑德国SGL公司7RD-N微孔炭砖,铁口以上砌筑国产模压半石墨-SiC小块炭砖。炉缸热面砌筑国产大块陶瓷杯,炉底热面砌筑质量较差刚玉莫莱石砖构,风口组合砖为灰刚玉大块组合砖,每个风口组合砖由上下两块砖组成[1]。

7号高炉开炉非常顺利,开炉1周内利用系数超过 2.0 t/(m3·d),投产后1个月最高日产达到6 500 t,利用系数超过2.5 t/(m3·d)。但在2017年5月,炉缸2段单块冷却壁热流强度达到19.6 kW/m2,且炉缸炭砖原始检测电偶几乎全部损坏,存在安全隐患。为了保证7号高炉炉役末期安全,有效延长一代炉役使用寿命,对炉缸侵蚀状况进行了分析,并采取了一系列维护措施,本文对此做一介绍。

1 高炉炉缸侵蚀状况

7号高炉炉缸第1~6层环炭侵蚀情况需重点关注,每层安装8点16支电偶,监控炭砖温度变化。2013年5月以后,原始热电偶逐渐损坏,为有效监控炉缸炭砖温度,在炉缸第1~3层环炭密集布置新增加电偶。随着7号高炉炉役延长,高炉炉缸炭砖温度、炉缸冷却壁热流强度持续上升。2017年局部炉缸、炉底的热电偶温度大幅度上升。2017年7月1日,20号风口下方第2段30#~31#冷却壁炭砖温度持续升高,新增加电偶温度由179℃上升至近年最高值303℃,热流强度达到15.01 kW/(m2·h),次月2段28#~29#冷却壁温度达到历史最高值361℃,热流强度达到19.6 kW/(m2·h),检测数据表明,炉缸炭砖已被严重侵蚀,高炉进入炉役末期,需要重点维护。

2 高炉炉役末期维护措施

2.1 重视炉役末期护炉

(1)对热负荷高部位2段29#冷却壁采用管道泵加压供水,单管水量32 m3/h,流速3.0 m/s。同时,保证软水总流量不低于3 700 m3/h,其它冷却壁单管水量23 m3/h,流速2.18 m/s,保证足够冷却强度。

(2)从接线头处检查热电偶损坏情况,尽可能多地恢复炉缸热电偶,新增检测电偶采用1点2支布置方式。其中,环炭1层增加27点54支,电偶插入深度30 mm;环炭2层增加12点24支,电偶插入深度30 mm;环炭3层增加21点42支,电偶插入深度60 mm。

(3)在2段冷却壁部位安装高精度无线炉壳测温温度计46支,覆盖每块冷却壁,远程监控炉壳温度,确保最后防线。

(4)在2段冷却壁进出水管安装高精度进水和出水温度计各46支,误差0.05℃,覆盖每块冷却壁,每小时自动计算每块冷却壁单个水管的热流强度和水温差。

2.2 重新建立高炉炉缸长寿监测体系

7号高炉已经到了炉役末期,炉缸、炉底安全隐患问题越发突出,需要重点监控监测数据变化情况。由于炉缸新增检测电偶插入深度与原始电偶不同,因此,利用传热学原理等理论重新建立7号高炉炉缸长寿监测体系。

2.2.1 建立炉缸监控数学模型

对于炉缸部位单块冷却壁,利用炉壳温度、冷却壁单管水温差、新增加炭砖电偶温度作为输入参数,建立炉缸监控数学模型,计算各监测点部位炭砖剩余厚度、渣铁凝固层厚度[2],采用数据表格、趋势曲线等形式显示炉缸侵蚀状态,为高炉操作者提供详细数据,为采取有效护炉措施提供依据。

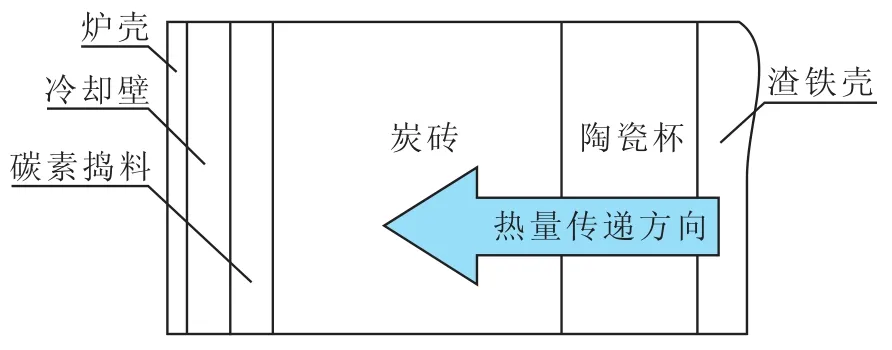

在稳定条件下,炉缸内衬是“被侵蚀”与“自修复”的循环过程。高炉炉缸传热体系结构示意图见图1。

图1 高炉炉缸传热体系结构示意图Fig.1 Schematic Diagram for Heat Transfer System Structure of BF Hearth

在高炉生产过程中,炉缸内衬所承受的热量冲击必须由冷却壁中冷却水带走,也就是炭砖所承受热负荷与冷却壁中冷却水带走的热负荷达到平衡。热量输入端为炉缸内衬所承受的热负荷,炉缸内衬介质包括冷却壁与炭砖之间的碳素捣料、炭砖、陶瓷杯和渣铁壳;热量输出端为冷却壁中冷却水带走的热负荷,介质为冷却水。

(1)热量输出端热流强度利用冷却水温差计算,具体见式(1)和式(2)。

式中,Q为热负荷,kJ/h;c为冷却水比热容,kJ/(kg·℃);m 为冷却水流量,m3/h;,t1、 t2为冷却水进出温度,℃;q出为热量输出端热流强度,kW/m2;F 为冷却面积,m2。

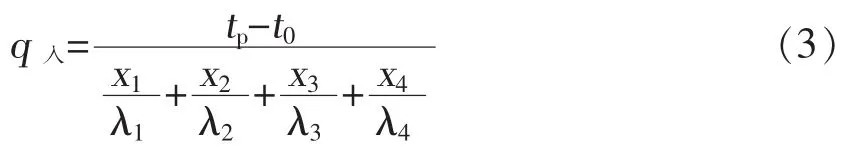

(2)热量输入端热流强度计算,见式(3)。

式中,q入为热量输入端热流强度,kW/m2;tp为渣铁凝固层温度,℃;t0为碳素捣料层温度,℃;x1为捣料层厚度,m;λ1为捣料层导热系数,W/(m·K);x2为炭砖厚度,m;λ2为炭砖导热系数,W/(m·K);x3为陶瓷杯厚度,m;λ3为陶瓷杯导热系数,W/(m·K);x4为渣铁凝固层厚度,m;λ4为渣铁导热系数,W/(m·K)。

2.2.2 建立高炉炉缸长寿安全预警值

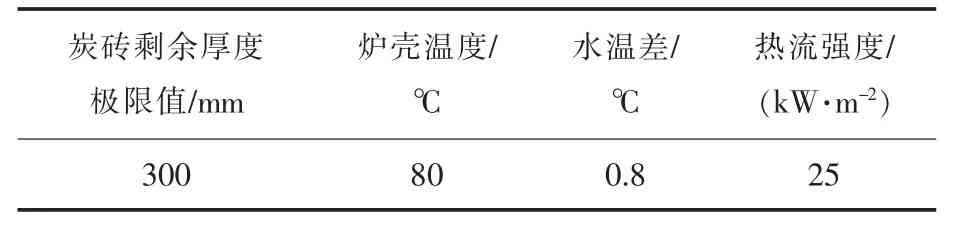

设定保证炉缸炭砖剩余厚度极限值为300 mm,利用炉缸监控数学模型反算炉壳温度、水温差、热流强度预警值,规定炉缸安全预警值见表1。

表1 炉缸安全预警值Table 1 Safety Warning Values for Furnace Hearth

2.3 建立正确操作制度

高炉操作方针确定为“高硅、高钛、高风、高压”,炉温控制以0.5%~0.7%为基准,炉渣碱度控制在1.15~1.20,铁水含钛控制在0.08%~0.20%。

(1)采取“双高”操作护炉措施

在采用钒钛矿护炉期间,由于铁水[Ti]含量及炉渣(TiO2)含量增加,降低了渣铁的流动性,给高炉顺行带来不利影响。为了改变钛球对高炉顺行的影响,建立“双高”作法,即高温高钛操作法,实现加钛不破坏高炉顺行的目的[3]。

(2)采取“双全”操作护炉措施

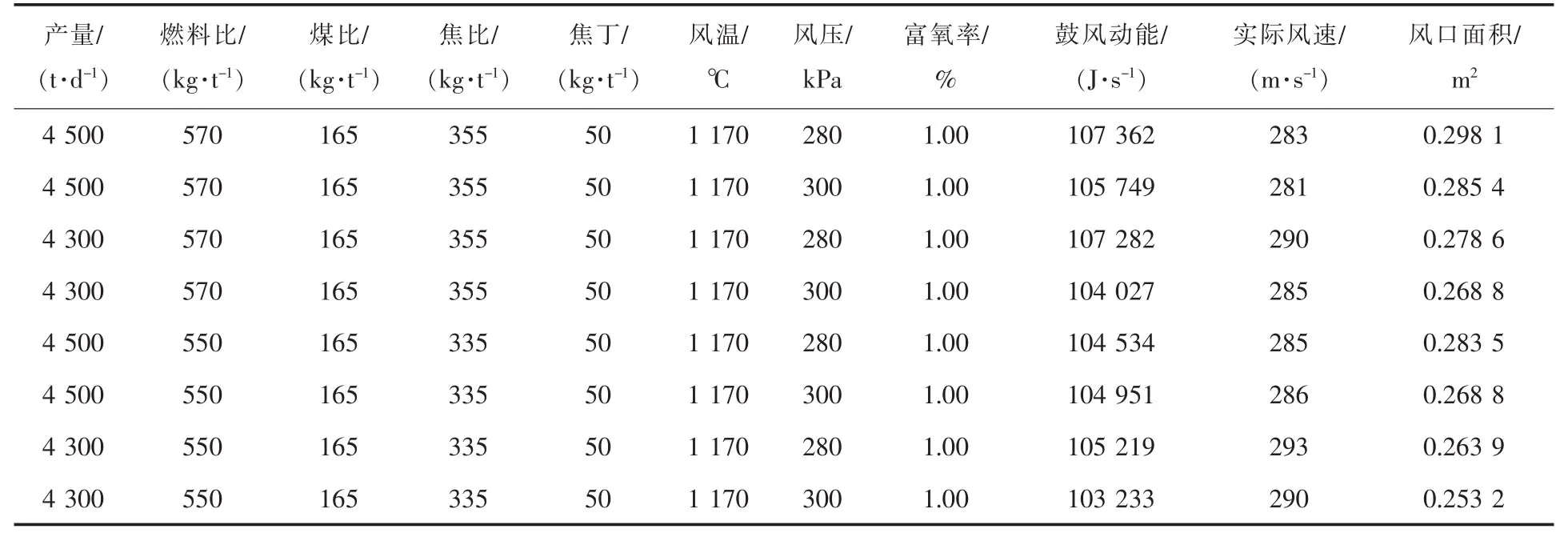

“双全”操作法即全风全压操作,全风量,减少或停止富氧量。当发现炉芯温度逐渐下降,炉底中心温度低于次中心温度,而且炉缸边缘温度逐渐上升,炉缸呈现堆积迹象时,及时采用“双全”操作方法。适当缩小风口面积,提高鼓风动能,吹透中心,提高炉缸工作状态,消除炉缸堆积。如果风口面积过大,则风速和鼓风动能不足,边缘气流发展,中心气流不足,造成死料柱增大,发生中心堆积,炉芯温度下降;但是如果风口面积过小,则鼓风动能增大,风速过高,造成焦炭在回旋区内高速旋转互相碰撞,发生严重粉化,影响炉缸透气性和透液性。因此,根据高炉特点和原燃料条件,按照产能与风口面积匹配程度,回旋区面积等于炉缸面积1/2的原则,确定不同产能时的风口面积,制定7号高炉风口面积控制标准见表2。

表2 7号高炉风口面积控制标准Table 2 Control Standard for Tuyere Area of No.7 BF

在炉役末期,根据炉缸侵蚀状态和活跃状态标准,确定冶炼强度、风量、富氧量、风口面积、操作焦比,适当提高高炉生产规模。

3 实践效果

对7号高炉2017年3月的炉缸炭砖检测温度、冷却水温差和热流强度进行综合模拟计算,得出炉缸局部炭砖剩余厚度已经下降到300 mm左右,高炉进入炉役末期。通过加强高炉安全管理与监控,采取一系列高炉炉役末期维护措施,截至2020年12月,7号高炉第七代炉役寿命已达16年3个月,单位炉容产量为11 675 t/m3,两项指标均创鞍钢高炉一代炉役指标新纪录,实现了高炉高效、长寿的目标。

4 结语

鞍钢股份有限公司炼铁总厂为了确保7号高炉炉役末期安全,有效延长一代炉役寿命,加强了高炉安全管理与监控,采取了重视炉役末期护炉、重新建立高炉炉缸长寿监测体系、建立正确操作制度等维护措施,截至2020年12月,一代炉役寿命达到16年3个月,单位炉容产量为11 675 t/m3,实现了高炉高效、长寿的目标,值得参考和借鉴。