大型船闸反弧门顶止水固定方案改进研究

陶然 陈明 华曾维 黄文全 马武杰

摘要:为解决大型高水头船闸反弧门顶止水装置失效频繁的问题,通过分析目前反弧门顶止水的安装固定方式存在的主要问题及产生的原因,研究提出了满足实际需要的顶止水安装固定改进方案,并在某船闸反弧门顶止水更换检修中应用,提高了反弧门顶止水安装的便捷性和可靠性,减少了反弧门顶止水座板失效螺纹孔修复工作,提高了反弧门顶止水更换检修效率,延长了顶止水的使用寿命。

关键词:大型船闸;反弧门;顶止水装置;固定方案

中图分类号:U698文献标识码:A文章编号:1006—7973(2022)05-0128-03

目前我国的船闸工程正向高水头、大型化方向快速发展,输水阀门是船闸输水系统的咽喉,其安全、平稳、高效运行对船闸安全高效通航至关重要,目前国内外普遍采用适用于高水头船闸的反向弧形门(以下简称“反弧门”),反弧门在高水头时动水启闭,处于“非恒定、非均匀、非连续”水流中,承受着复杂的水动力荷载作用,运行频繁,工作条件十分恶劣,结构受力复杂,相对船闸其他设备,故障率较高[1]-[4]。

1存在的问题

以某单级大型高水头船闸为例,最大工作水头27m,闸室尺寸为280m×34m×5m(长×宽×门槛水深)。输水閥门为反弧门,顶止水橡皮为半圆头型式,厚度40mm,宽度140mm,压板厚度16mm,压板为平直型。

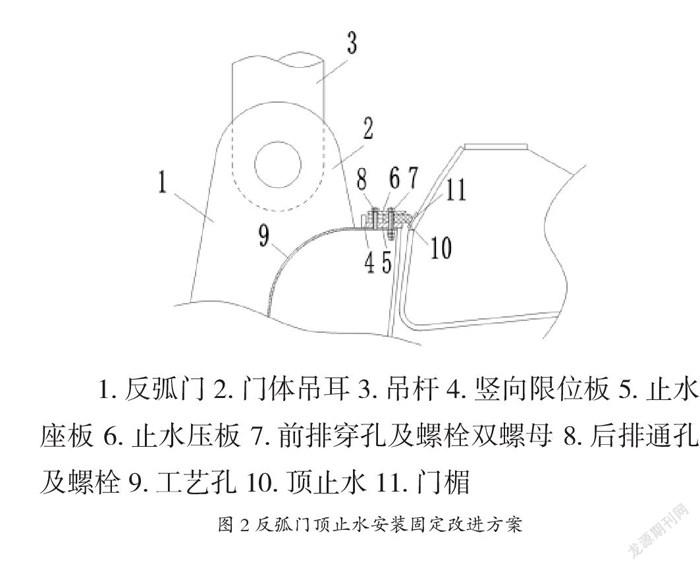

目前反弧门顶止水安装固定方法如图所示,反弧门通过门体吊耳、联门轴与吊杆相连,在启闭机作用下实现启闭运行,顶止水位于反弧门止水座板上,顶止水安装有竖向限位板约束,止水压板和盲孔固定螺栓将其固定在止水座板上。

在大量运行实践中发现,反弧门常见故障主要有止水破损、止水压板变形、门体止水座板螺纹孔失效、螺栓松动、联门轴串动、联门轴轴承磨损、反弧门面板气蚀等。根据某大型船闸历年反弧门检修统计数据看出,顶止水故障率在95%以上,经过现场检查顶止水损坏基本上为封水端破损、顶止水座板螺纹牙固定螺栓松动脱落,若不及时处理,在高水头作用下,将导致反弧门在启闭过程中发生门体振动,影响正常运行,异常振动对反弧门及启闭系统安全存在隐患。

在高速水流作用下,目前反弧门顶止水的安装固定方式存在的主要问题如下:

(1)顶止水易松动。顶止水松动后易造成损坏,损坏后检修更换较为麻烦,需要落放两侧检修门,排干阀门井,不仅耗费较多的人力物力,还会影响船闸正常通航。

(2)顶止水座板螺纹孔易损坏。顶止水座板螺纹孔损坏后,需要进行扩孔攻丝修复处理,单边输水检修工期长。

因此,延长顶止水的使用寿命,降低更换频率十分必要,也是保障船闸长期安全、高效运行需要解决的技术难题。本文以此为工程背景,通过改造船闸反弧门顶止水安装固定方法,提高顶止水固定可靠性,延长使用寿命,提高更换检修效率具有积极意义。

2原因分析

2.1顶止水松动、破损的原因分析

(1)反弧门顶止水橡皮与止水座面的间隙不合适。间隙过大会造成顶止水窄缝射流空化不仅引起阀门的剧烈振动,同时会引起止水自激振动与大变形[5];间隙过小会造成顶止水压缩量过大,由于阀门启闭频繁,顶止水承受反复压缩剪切力而损坏,表现出水力撕裂、剪断、翻卷等诸多破坏形式。

(2)在顶止水更换检修安装施工中,无法保证顶止水螺栓受力的均匀性和安装紧固的可靠性。

(3)顶止水反复检修致座板螺孔损坏后,造成顶止水无法可靠固定。

2.2顶止水座板螺纹孔损坏的原因分析

(1)顶止水损坏漏水引起反弧门静止挡水状态时强烈自激振动现象,在反复冲击、振动下,导致固定螺栓松动,进而牵拉座板螺纹孔,造成螺纹磨损。

(2)反弧门小开度高速射流空化,造成反弧门剧烈振动、活塞杆蹿动、廊道声振、止水螺栓松动、门楣、阀门面板及廊道壁面空蚀破坏等一系列问题,顶止水固定螺栓会因受载不均匀等原因产生松动,螺栓与止水座板之间出现螺纹间隙,继续受到冲击、振动就会造成螺纹的磨损,随着螺栓的逐步松出而加剧。

(3)顶止水固定螺栓强度等级为8.8级,相对于门体止水座板螺纹孔强度较大,当磨损情况出现时,会先对螺纹孔产生损坏。

3改进方案

根据对顶止水装置失效现状分析,针对产生的原因加以改进。

3.1顶止水松动、破损改进方案

(1)调整反弧门顶止水橡皮与止水座面的间隙宜为0mm~1mm。

(2)在安装工艺上保证可靠紧固,均匀受载。

3.2顶止水座板螺纹孔损坏改进方案

(1)在反弧门迎水面导流板沿顶止水座板长度方向在顶横梁腹板与顶止水装置之间,增设6处Φ120的工艺孔,以便于施工人员手臂伸入安装紧固顶止水前排螺栓的螺母。

(2)改造目前反弧门顶止水座板的前排固定螺孔为通孔,改造后排固定螺孔为通孔螺纹,前排安装通孔螺栓,通过反弧门迎水面导流板工艺孔安装紧固前排穿孔螺栓螺母,后排通过螺栓拧紧固定。

(3)降低螺栓强度等级为4.8级,当磨损出现时,损坏螺栓的螺纹而非螺纹孔;

(4)对前排螺栓采用双螺母紧固防松处理,防止磨损情况出现。

3.3改进方案研究

图2为反弧门顶止水安装固定改进方案布置图,改造顶止水座板前排固定螺孔为通孔,改造顶止水座板后排固定螺孔为通孔螺纹,在反弧门迎水面导流板上增设6处Φ120mm的工艺孔。反弧门全关时,调整顶止水压缩量并安装在座板上,前排安装通孔螺栓,通过阀门迎水面导流板工艺孔进入安装紧固前排通孔螺栓螺母,后排通过螺栓拧紧固定。

4现场应用

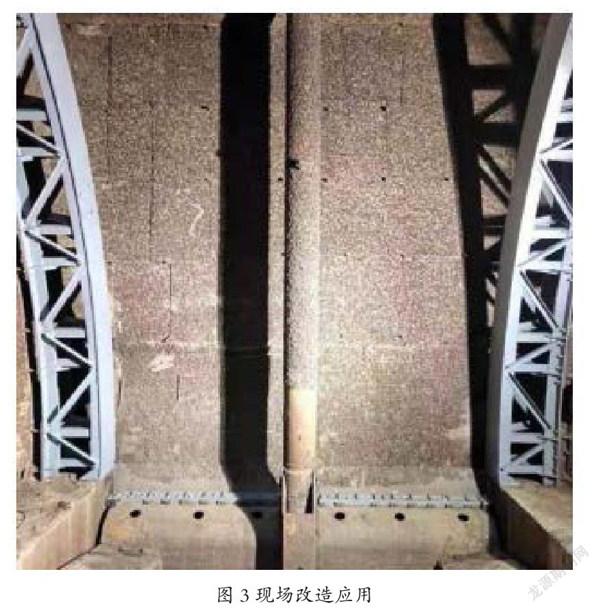

为进一步验证顶止水安装固定改进方案的使用效果,在2020年12月,利用某大型船闸反弧门顶止水更换检修施工间隙,现场改造顶止水安装固定方式:

(1)首先排干阀门井,拆除反弧门原有顶止水及其压板紧固螺栓;

(2)利用改造顶止水座板前排盲孔螺纹钻通孔,利用丝锥改造顶止水座板后排盲孔螺纹攻丝为通孔螺纹;

(3)在反弧门迎水面导流板上增设6处Φ120mm的工艺孔,用于施工人员手臂伸入安装紧固顶止水前排螺栓螺母;

(4)在反弧门顶止水座板上调整顶止水与门楣之间压缩量到设定值,对顶止水进行蒙孔、钻孔,在止水座板上安装反弧门顶止水及其压板;

(5)将通孔螺栓依次安装在改造后的反弧门顶止水座板前排通孔处,施工人员手臂通过反弧门迎水面导流板工艺孔伸入,依次紧固通孔螺栓双螺母;

(6)将固定螺栓依次安装在改造后的反弧门顶止水座板后排通孔螺纹处。

测试情况:现场改造前排顶止水座板螺孔为通孔,改造后排螺孔为通孔,在反弧门迎水面导流板上增设6 处工艺孔。

小结:经过改造的顶止水装置,顶止水安装更加便捷、高效,提高了顶止水更换检修效率,顶止水与门楣间隙控制合理,采用通孔螺栓双螺母防松方式安装,提高了顶止水固定可靠性。

5结论

通过对大型船闸反弧门顶止水固定改进方案进行研究及实际应用,可以得到如下结论:

(1)根据目前顶止水安装固定方式所存在的问题,针对性地分析了问题产生的原因。

(2)研究提出了满足实际需要的安装固定改进方案,提高了反弧門顶止水安装的便捷性和可靠性,减少了反弧门顶止水座板失效螺纹孔修复工作,提高了反弧门顶止水更换检修效率,延长了顶止水的使用寿命。

(3)实际应用了所研究提出的顶止水安装固定改进方案,提高了顶止水更换检修效率,满足了大型船闸反弧门检修实际需求。

参考文献:

[1]郑雁.葛洲坝3号船闸反弧门止水装置改进方案的研究[J].水运工程,2001(5):41-44.

[2]居祥,王定山.浅议三峡永久船闸输水廊道反弧门止水安装[J].治淮,2017,467(7):42-43.

[3]李家熹.阀门止水装置可靠性与失效分析[J].水运工程,1992(11):13,33-36.

[4]魏述和,王新.高水头船闸阀门顶止水安装变形试验与数值模拟[J].水运工程,2020,567(3):92-97,120.

[5]郭超,严秀俊,胡宝瑶,等.万安二线船闸输水阀门段空化特性及优化措施[J].水运工程,2020,574(10):12-17.