连续合成乙酸正丙酯工艺中反应与分离的平衡*

夏智军,冯 烈,陈云斌,郑丰平,陈新志

(1 台州学院医药化工与材料工程学院,浙江 台州 318000;2 浙江建业化工股份有限公司博士后工作站,浙江 杭州 311600;3 浙江大学化学工程与生物工程学院,浙江 杭州 310028)

作为重要的化工原料,乙酸正丙酯已广泛应用于涂料、油墨与油漆等多种领域。迄今为止,硫酸连续酯化工艺已成熟应用于乙酸正丙酯的工业生产。该工艺将酯化、脱水与脱酸(产品纯化)三者融合于一体。相比于早期的间歇工艺,它不仅增加了反应效率,同时显著减少了单位产量的能耗[1-3]。由于迄今为止仍未找到活性较为理想的固相催化剂,该工艺的酯化反应仍采用硫酸做催化剂[4-5]。因此,该工艺不同于反应精馏,其酯化反应在精馏塔釜进行,而非精馏柱。

再者,反应原料(乙酸、正丙醇)和产物(乙酸正丙酯)均能与水形成共沸物,增加了精馏脱水和脱酸的难度[6-7]。因而,本文为提升连续酯化效率,对塔釜内的反应与分离的平衡进行了实验研究。对硫酸催化乙酸与正丙醇连续合成乙酸正丙酯工艺进行了优化,探究了多种连续酯化条件的作用规律,为工业合成乙酸酯提供有益的参考。

1 实验部分

1.1 仪器与试剂

气相色谱分析仪,Shimadzu,GC-2018;微注射泵,上海兰德电子仪器股份有限公司;温度记录仪,杭州美控科技股份有限公司;ZNHW智能数显磁力加热搅拌器,河南金博仪器制造有限公司;精馏填料柱与回流冷凝器,定制加工。

乙酸,正丙醇,乙酸正丙酯,乙醇采购于上海阿拉丁生物科技股份有限公司,硫酸采购于中国国药试剂股份有限公司。以上所有试剂均为分析级,所用水为二次蒸馏水。

1.2 实验方法

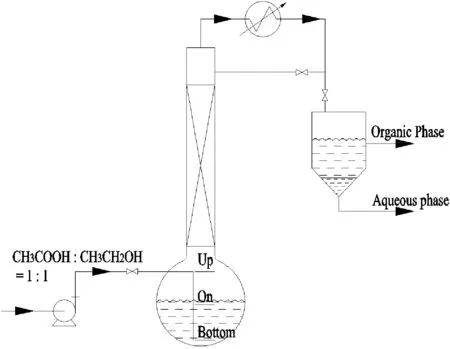

按照文献描述的方法[8]进行连续酯化实验,实验装置如图1所示。具体实验流程如下:称取一定比例的乙酸与正丙醇100 g,然后加入一定量的催化剂硫酸,混合均匀后,倒入精馏塔釜中;然后对塔釜进行预热(常压),同时开启塔顶冷凝器的冷却水,进行冷凝;当塔顶冷凝器出现液体回流时,开始以一定体积流量加入乙酸和正丙醇(摩尔比为1:1)的混合原料;经过30 min全回流,设定回流比为1:1;开启分流装置;塔顶冷凝出料经收集后,静置分层;每隔60 min对油相进行一次取样分析。

图1 连续酯化实验装置图

2 结果与讨论

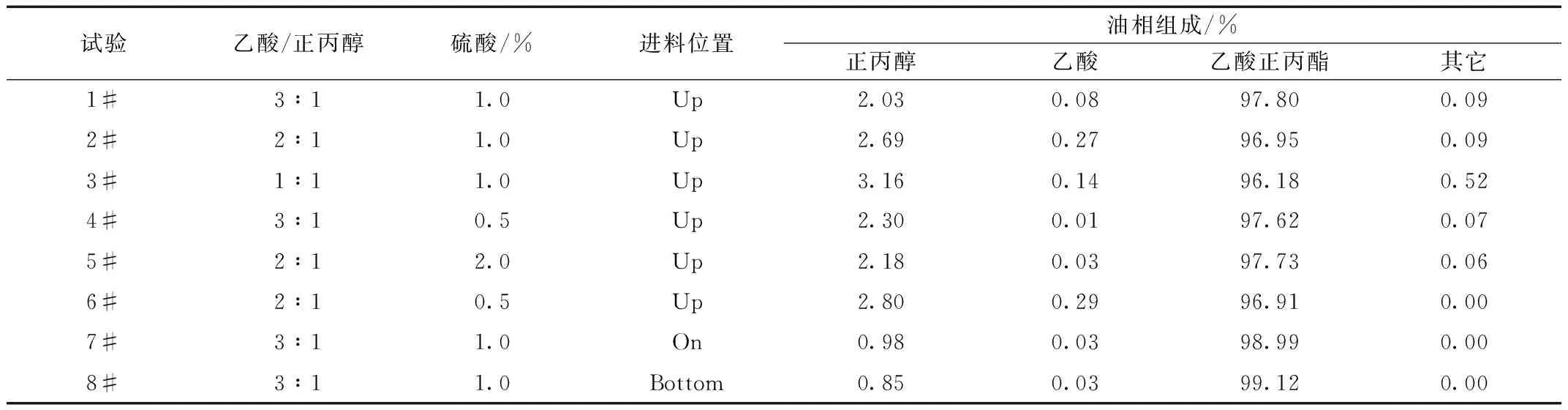

2.1 初始条件优化

在连续酯化工艺流程中,初始工艺条件对酯化产率、提纯与能耗影响较大。表1列出了塔釜内酸醇比、催化剂用量,进料位置的影响。对比1#、2#与3#,随着初始进料酸醇比的增大,塔顶油相中乙酸正丙酯的浓度随之增加。由于酯化为可逆反应,可以自发进行[9-11],增加酸醇比有利于反应向正方向移动,从而提高了正丙醇的总转化率。然而,釜液内过高的乙酸浓度,对脱酸是不利的。

表1 初始条件对连续酯化的影响

对比5#、2#与6#,催化剂硫酸的使用量逐次减半,正丙醇的总转化率变化不大,仅有略微减小的趋势。然而,对于连续酯化反应,催化剂含量的降低,塔釜的反应速率随之下降,单位时间得到的乙酸正丙酯量显著减少。在实验过程中,可以发现因乙酸正丙酯产量不够导致的塔顶温度剧烈波动。再者,在反应9 h后,随着催化剂含量的增加,酯化釜内釜液颜色随之加深,这主要是由于浓硫酸具有极强的氧化性与脱水性,易导致副反应的发生[12-13]。

为了尽可能使正丙醇优先参与酯化反应,而非从酯化釜内分离,以提高正丙醇的总转化率,对不同进料位置(酯化釜上部、中部与底部)的影响进行了考察。对比样品1#、7#与8#,可知连续加料的位置的影响较大。由于在常压下正丙醇的沸点为97.2 ℃,正丙醇-水共沸物的沸点87.7 ℃,以及正丙醇-水-乙酸正丙酯共沸物的沸点为82.1 ℃,均低于反应温度[7,14]。因此,在酯化釜上部加料,部分正丙醇优先蒸发,而分离出酯化釜。而在中部或底部,可以使其优先参与反应。由此可见,优化连续进料的位置或进料方式,延长原料(尤其是正丙醇)在釜液中的停留时间,加强进料的分散强度,可以显著提高连续酯化的转化效率。

此外,为使进料后原料尽快参与反应,还对酯化釜增加了磁力搅拌装置。实验结果显示,正丙醇的总转化率影响不大。然后搅拌后,由于有更多的液体溅出到酯化釜内壁,液滴在壁面蒸发,硫酸的浓度增大,加剧了液滴副反应,最终使得酯化釜内部残留了大量的黑色胶状物,并且釜液颜色变得更深。

2.2 连续加料条件的影响

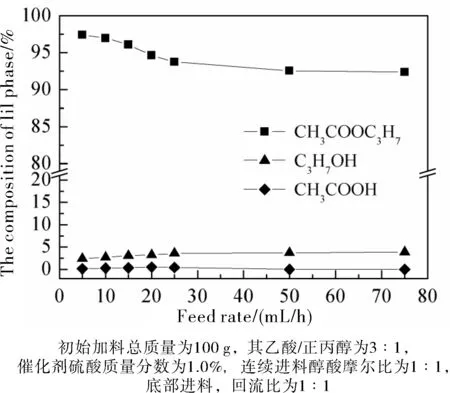

在乙酸正丙酯的连续生产过程中,酯化反应速率与精馏的分离速率不匹配,会导致整个体系的波动。最明显的特征是塔釜液位与温度的忽高忽低,容易引起体系的不稳定。同时,过低的液位与过高的反应温度均会加剧硫酸引起的副反应。图2显示了不同连续加料量引起的塔顶油相组成的变化。由图可知,随着连续进料量的增大,空速随之增大,生成的乙酸正丙酯不能及时分离出,在塔釜内聚集,致使酯化反应向逆反应方向移动,一定程度上抑制了正丙醇的转化。过高的空速也会导致正丙醇未优先参与酯化反应,而从酯化釜内分离出。这些均引起了塔顶产品中正丙醇含量的增加。

图2 连续加料流量对连续酯化的影响规律

再者,若乙酸与正丙醇按化学反应计量比1:1进料,由于塔顶粗酯中除乙酸正丙酯以外,还含有一定量的醇与水,乙酸浓度接近0,从而导致了未参与反应的乙酸在塔釜富集。图3呈现了改变连续进料正丙醇与乙酸配比(简称“醇酸比”)后,塔顶出料与塔釜釜液组成的变化情况。随着连续进料中正丙醇含量增加,塔顶出料中正丙醇含量随之增大,而乙酸的浓度随之降低,乙酸正丙酯的含量变化不大。塔釜釜液组成中,乙酸正丙酯、水与正丙醇的浓度具有明显增大的趋势,乙酸的浓度也随之降低。这主要有以下两方面的原因:一方面,塔釜中乙酸浓度的增加,使得乙酸更难被脱除;另一方面引起塔釜温度的升高,分离速率加快,正丙醇更易被分离,而非参与酯化反应。为此,连续进料需维持醇略微过量。

图3 连续加料醇酸比的影响规律

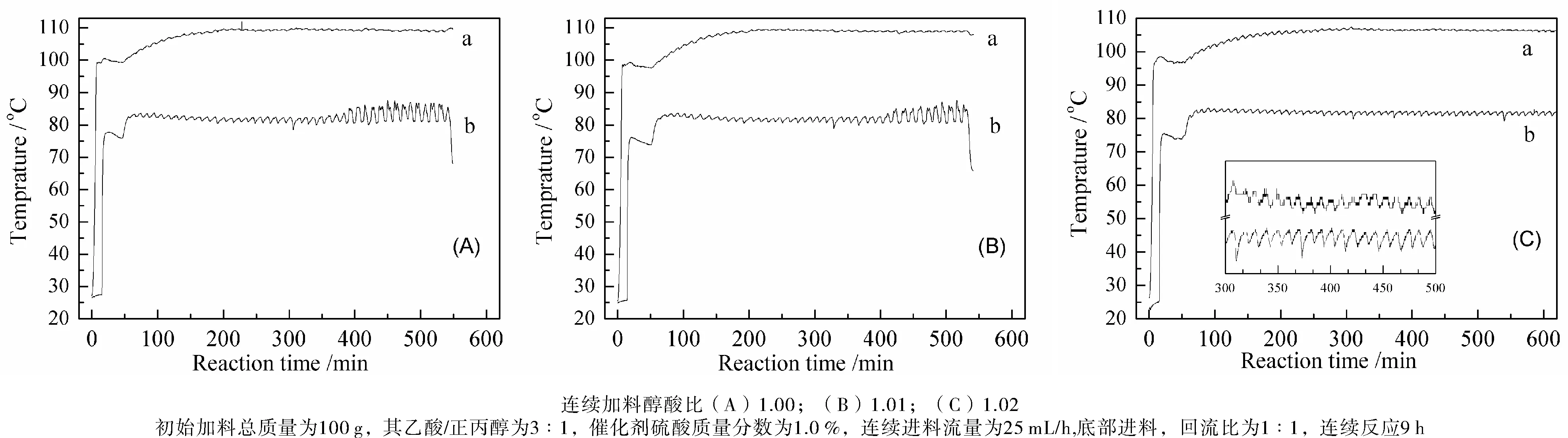

图4 连续酯化温度的变化规律

由于实际操作过程中,连续酯化塔釜与塔顶的压力是不变的,釜液或塔顶出料的组成与其温度存在一一对应的关系。如图4所示,在反应刚开始阶段,塔釜快速升至反应温度100 ℃(釜内含有乙酸、乙酸正丙酯、正丙醇、水,以及硫酸等),随后反应产生的蒸汽进入脱酸塔。蒸汽到达塔顶后,塔顶温度升到82 ℃,接近酯-醇-水三元共沸物的沸点。三组实验的塔釜温度、塔顶温度均近似相等,表面三者的馏出物中产品纯度相近。塔釜温度与塔顶温度均存在出现明显的波动。放大温度变化曲线(图4C),可以发现塔釜温度与塔顶温度变化趋势基本一致,并且温度变化波峰出现间隔大约为10 min,远大于实验仪器的响应时间。这预示着反应速率与分离速率存在着明显的此消彼长竞争关系。随着连续酯化的进行,醇酸比为1的这组实验塔顶温度最早出现剧烈波动,说明反应速率与分离速率的平衡距离加大。醇酸比为1.02的这组实验在整个连续酯化10 h内均能够保持温度的平稳。这进一步证实了连续进料中醇酸比略高有利于整个体系的稳定。

3 结 论

酯化釜内反应效率与脱酸塔的分离效率息息相关。乙酸正丙酯从传统的间歇工艺转换到现有的连续生产工艺,酯化转化的速率受到原料在塔釜中停留时间的限制。宜增加连续过程中原料在塔釜中的停留时间,或改善原料进入塔釜的分散效果,来加快酯化反应,减少正丙醇未经反应而产生分离。同时,宜严格控制塔釜温度,尽可能减小塔釜温度波动(即组成变化),确保塔釜的酯化速率与脱酸的分离速率的平衡。为维持进料与出料的质量守恒,原料应维持正丙醇与乙酸摩尔比略大于化学反应计量比(1:1),从而维持整个工艺系统在高效状态下稳定,减少因系统参数波动而引发的产能降低。