飞机停机刹车实现方式初探

邢晓斌,韩亚国,郭 琪

(1. 航空工业陕西飞机工业有限公司,陕西汉中 723000;2. 航空工业西安航空制动科技有限公司,西安 710075)

0 引言

飞机防滑刹车系统是飞机起落架系统的组成部分,主要供飞机起飞、着陆、地面运动、控制方向和停机使用,是现代飞机安全运行不可缺少重要设备[1]。飞机刹车系统一般分为正常刹车、应急刹车、停机刹车以及起落架收起机轮止转刹车系统。现代飞机正常刹车系统都包含防滑功能,应急刹车一般无防滑功能[2-4]。本文从飞机防滑刹车系统停机刹车功能要求入手,确定飞机电传防滑刹车系统停机刹车发展方向。为飞机电传防滑刹车系统停机刹车设计提供参考。

1 飞机停机刹车要求

停机刹车主要用于飞机在关闭发动机情况下,地面停放期间,防止大风、跑道坡度等干扰导致飞机运动。GJB 2879—1997《飞机机轮防滑刹车控制系统通用规范》中明确要求:“应具有必要的刹车压力以保证飞机停放时静止不动”;HB 6761—1993《飞机机轮刹车系统设计要求》中明确要求:“根据战术技术要求,飞机的刹车系统可以装有停放刹车操纵装置。停机刹车机构应在刹车系统中提供足够的压力以产生刹车力矩,在最大设计总重下使飞机刹停在18°斜坡上以及使直升机刹停在10°斜坡上”。停放机车应考虑到防滑控制阀的内泄漏,停机刹车锁紧系统应有补偿预定泄露和温度变化的装置,以便在发动机关车以及温度下降20 ℃情况下至少保持停放刹车力矩的75%,并维持1 h以上;温度比开始停放刹车时刹车上升20 ℃,不应引起刹车系统超压[5]。

2 典型飞机停机刹车实现

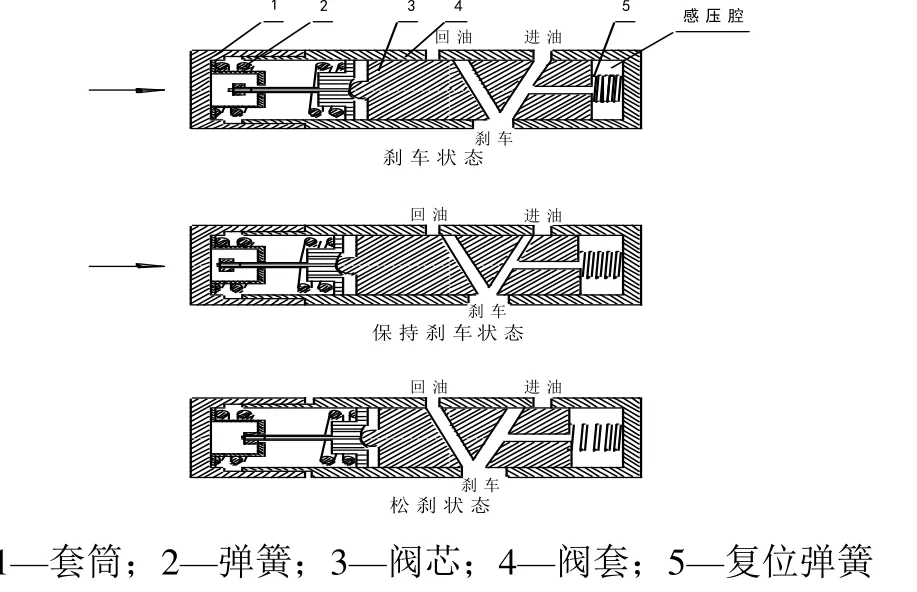

典型的飞机防滑刹车系统(见图1),由正常防滑刹车子系统和应急刹车子系统组成。正常防滑刹车子系统由减压活门、电液压力伺服阀、机轮速度传感器、防滑控制盒组成;应急刹车子系统由应急刹车减压活门、转换活门组成[6]。

图1 某飞机防滑刹车系统原理图

飞机停机刹车是正常刹车的一种方式,压力取决正常刹车减压活门的输出压力,由刹车蓄压瓶供压,通过正常刹车系统减压活门、电液压力伺服阀和转换活门实现[7]。停机刹车时,飞行员踩下刹车脚蹬板提起停机手柄,锁死停机手柄输出行程,最后必须切断关掉停机刹车开关,关掉电磁断油活门,才能保证12 h的停机刹车使用要求;若没有关掉电磁断油活门,伺服阀内漏会导致刹车蓄压瓶的压力很快下降,则不能保证12 h的停机刹车使用要求。转换活门一般不存在漏油情况,系统最终保压压力大小和保压时间只与减压活门、电液压力伺服阀漏油量相关[8-9]。

2.1 停机刹车机构原理及实现

停机刹车机构见图2。飞行员用脚尖向前脚蹬板蹬到止动点,这时刹车摇臂上的滚轮压缩刹车活门的行程达到最大,使刹车系统内产生最大的工作压力,此时,向后拉出刹车手柄,带动摇臂转动,摇臂卡在限动卡板的凹槽内,刹车摇臂上的滚轮将活门压缩在停机刹车的位置上,使起落架的机轮保持在刹车状态。要解除停机刹车须用脚尖偏转脚蹬板并松开手柄。

图2 停机刹车机构

由于机构有间隙和回弹量,停机刹车压力不能达到正常刹车压力的最大值,一般按正常刹车的80%来设计,停机刹车压力下机轮提供的静力矩不能保证发动机最大油门静止刹车使用要求[10]。

2.2 减压活门工作原理及实现

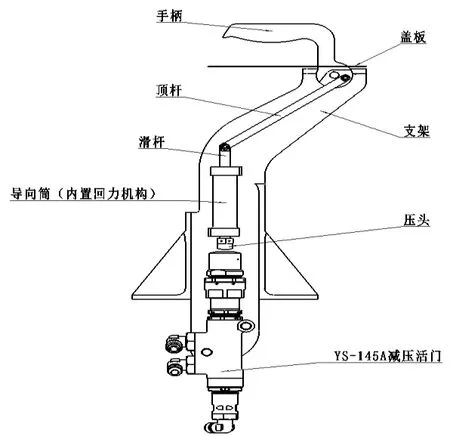

2.2.1 减压活门工作原理

减压活门工作原理如图3所示,基本工作原理如下:

图3 减压活门工作原理图

1)刹车状态。在套筒端加操纵力,在操纵力的作用下,套筒向右移动,并传力于弹簧,使阀芯向右移动,接通进油腔和刹车腔,输出刹车压力。与此同时,阀芯感压腔受到液压作用,使阀芯产生与操纵力成比例的反力[8]。

2)保持刹车状态。在刹车压力上升的同时,感压腔压力也随着上升,当感压腔压力上升到与套筒端的操纵力平衡时,阀芯移动切断进油腔和刹车腔,但刹车腔和回油腔尚未接通,此时处于保压状态,可以实现保持刹车的功能。当输出液压刹车压力过高, 减压活门的阀芯、阀套再平衡,恒定输出刹车压力。

3)松刹车状态。消除作用在套筒端的操纵力,由于感压腔的反力和复位弹簧的弹簧力,推动阀芯向左移动,使刹车腔和回油腔接通,消除刹车压力,达到松刹车状态。

2.2.2 减压活门保压功能实现

按减压活门技术要求,输入油源压力,减压活门输出最大刹车压力并保持24 h,检查减压活门回油管嘴的漏油量数值应满足停机刹车要求。

2.3 电液压力伺服阀保压工作原理及实现

2.3.1 电液压力伺服阀保压工作原理

电液压力伺服阀工作原理图见图4(a)。供油流入伺服阀,经伺服阀进口油滤过滤后,分成两路,分别流入伺服阀的左、右2个部分。以右侧部分为例,流入右侧的液压油一部分经右力矩马达油滤过滤后,分别沿2条油路流入2个节流孔,降压后,一路流到阀芯两侧的环形面;另一路流入喷嘴,经喷嘴与力矩马达挡板的缝隙节流后,流经电磁活门,沿回油路流回油箱。流入右阀的另一部分工作油液,进入滑阀副的供油腔。阀芯内部的油路孔使供油腔始终与阀芯下腔连通[9]。

停机刹车工作时,伺服阀电磁活门断电关闭,伺服阀回油路关闭,伺服阀回油端口漏油量趋近于零。伺服阀供油由减压活门提供,伺服阀阀芯在弹簧力和液压力的作用下,处于图4(b)中的上端位置(见图4(b)右阀),停机刹车压力与供油压力相同。电液压力伺服阀保压工作时, 电液压力伺服阀输出供油压力,刹车压力过高,电液压力伺服阀内部安全活门打开,泄放少许油液,降低输出刹车压力,保证系统产品和管路安全。

图4 伺服阀工作原理图

2.3.2 电液压力伺服阀保压功能实现

按电液压力伺服阀技术规范要求,输入规定液压压力,系统保压时,电液压力伺服阀电磁断油活门关闭,电液压力伺服阀输入压力等于系统保压压力,电液压力伺服阀保压刹车24 h,检查减压活门回油管嘴的漏油量数值应满足停机刹车要求。

3 现役飞机电传刹车停机刹车实现

现役飞机大多采用电传刹车系统,采用刹车指令传感器替代了典型飞机的刹车减压活门。飞机电传防滑刹车系统(见图5)由正常防滑刹车子系统和应急刹车子系统组成。正常刹车系统刹车指令传感器、电液压力伺服阀(带液压锁)、转换活门、机轮速度传感器、防滑控制盒组成;应急刹车系统由减压活门和转换活门组成[11]。

图5 现役飞机电传刹车系统原理图

现役飞机电传刹车系统的正常防滑刹车子系统无法实现飞机停机刹车。飞机电传防滑刹车系统通过应急刹车子系统减压活门实现停机刹车。停机刹车时,飞行员操纵停机/应急刹车手柄(带锁紧机构),锁死手柄输出行程,锁死应急刹车子系统减压活门工作行程。关闭飞机能源系统,依靠正常刹车系统蓄压器储备的液压压力保持飞机停机刹车压力不低于5.4 MPa~6.4 MPa,并保持12 h以上。停机刹车最终保压压力大小和保压时间长短只与减压活门漏油量相关。

4 现代飞机停机刹车实现方式

液压系统因存在高压,液压油有中毒和着火的风险,现代飞机为满足适航要求,保护人员安全,液压附件不能布置在有人舱内,因此现代飞机的刹车系统均采用采用电传操纵、数字防滑控制、液压伺服作动技术[12]。其停机刹车功能无法再整合在正常刹车系统内,只能由应急刹车子系统实现,即设计为停机/应急刹车一体化。现代飞机停机刹车实现有以下4种方式。

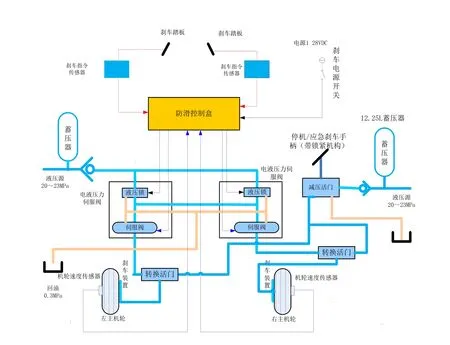

4.1 机械机构应急停机刹车系统

机械机构控制的应急刹车系统是一种连杆操纵机构,该机构控制减压活门输出与手柄行程成正比的刹车压力。机械机构控制的应急刹车系统(见图6)是1套机械机构。由停机/应急刹车手柄(带锁紧机构)、顶杆、导向筒组件(内置回力机构)、支架和减压活门等组成。该机构安装在驾驶舱,刹车系统进油管路、刹车管路、回油管路必须进入驾驶舱。该机构在飞机应急刹车子系统广泛使用。

图6 机械连杆应急刹车机构

在停机刹车时,飞行员按住停机/应急刹车手柄(带锁紧机构)上的锁定机构,并将手柄拉到底后松开,手柄自动锁定机械机构输出行程,锁死减压活门工作行程,使减压活门输出恒定刹车压力;关闭能源,蓄压器提供液压压力实现停机刹车。

按下停机/应急手柄端头的按钮“解锁”停机刹车,手柄沿拉起方向的反方向回到初始位置,停机刹车压力解除。

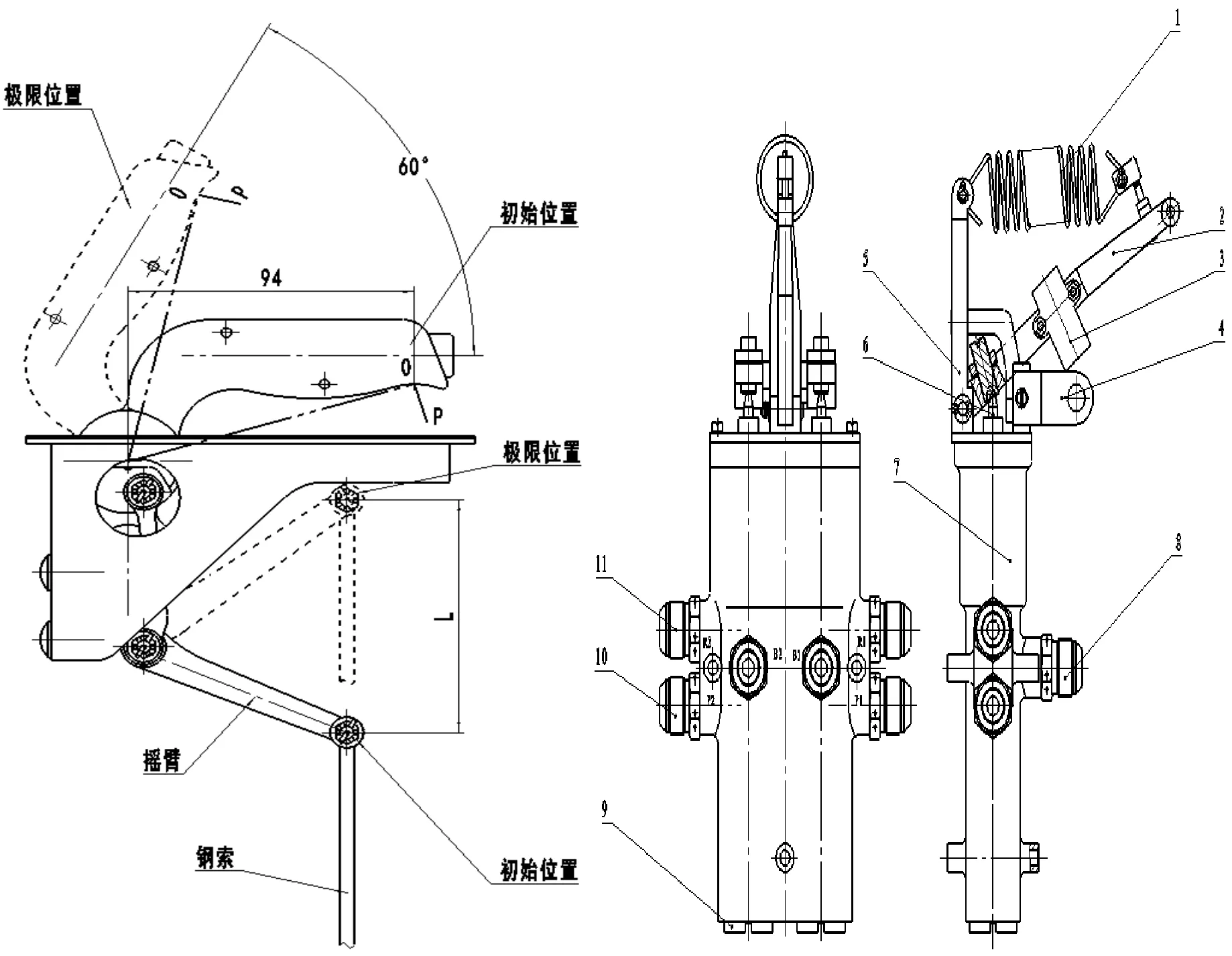

4.2 手柄钢索控制的应急刹车系统

手柄钢索控制的应急刹车系统是一种钢索操纵机构(见图7),该机构控制减压活门输出与手柄行程成正比的刹车压力。由停机/应急刹车手柄(带锁紧机构)、钢索机构和减压活门等组成。停机/应急刹车手柄安装在驾驶舱内,钢索机构部分和减压活门安装在驾驶舱外,减压活门进油管路、刹车管路、回油管路不进入驾驶舱,通过钢索实现减压活门远距操纵。

图7 手柄钢索应急刹车机构

停机刹车时,飞行员按住停机/应急刹车手柄(带锁紧机构)上的锁定机构,并将手柄拉到底后松开,手柄自动锁定钢索机构输出行程,锁死减压活门工作行程,使减压活门输出恒定刹车压力;关闭能源,蓄压器提供液压压力实现停机刹车。

按下停机/应急手柄端头的按钮“解锁”停机刹车,手柄沿拉起方向的反方向回到初始位置,停机刹车压力解除。

4.3 液传控制的应急刹车系统

液传控制的应急刹车系统是一种通过流体传力的方式,该机构控制刹车传感器挤出油液控制减压活门,减压活门输出刹车压力与手柄行程成正比。由停机/应急刹车手柄(带锁紧机构)、刹车传感器和减压活门等组成,如图5所示的减压活门换刹车传感器即可。图5机械机构安装在驾驶舱,减压活门安装在驾驶舱外,减压活门的进油管路、刹车管路、回油管路不进入驾驶舱,刹车传感器通过一根油管实现减压活门远距离操纵。

在停机刹车时,飞行员按住停机/应急刹车手柄(带锁紧机构)上的锁定机构,并将手柄拉到底后松开,手柄自动锁定机械机构输出行程驱动刹车传感器输出对应的油液容积,控制具有液控功能的减压活门输出恒定刹车压力。关闭能源,蓄压器提供液压压力实现停机刹车。

按下停机/应急手柄端头的按钮“解锁”停机刹车,手柄沿拉起方向的反方向回到初始位置,停机刹车压力解除。

4.4 电控作动器操纵的应急刹车系统

电控作动器操纵的应急刹车系统由刹车指令传感器、线性电控伺服作动器和减压活门组成。刹车指令传感器代替图5中的减压活门,安装在驾驶舱内;线性电控伺服作动器和减压活门安装在驾驶舱外,减压活门的进油管路、刹车管路、回油管路不进入驾驶舱,刹车指令传感器和线性电控伺服作动器通过导线连接, 实现远距操纵。

在停机刹车时,飞行员按住手柄上的锁定机构,操纵停机/应急手柄,并将手柄拉到底后松开,手柄自动锁定。使刹车指令传感器输出与手柄行程成正比的电流信号,手柄机构给停机刹车开关断电。线性电控伺服作动器根据电流信号大小输出对应的行程,驱动减压活门输出恒定刹车压力;同时手柄机构断开停机刹车开关信号,锁死线性电控伺服作动器位置。关闭能源,蓄压器提供液压压力实现停机刹车。

刹车系统通电,按下停机/应急手柄端头的按钮“解锁”停机刹车,手柄沿拉起方向的反方向回到初始位置,停机刹车压力解除, 目前该系统正在研究中。

4.5 电液压力伺服阀控制的应急刹车系统

电液压力伺服阀控制的应急刹车系统是用新型正增益电液压力伺服阀(带保压功能)实现远距刹车。图4某飞机防滑刹车系统原理图中应急刹车子系统的减压活门被图3新型正增益电液压力伺服阀(带保压功能)替代,实现飞机停机刹车。

4.5.1 新型正增益电液压力伺服阀工作原理

1)电磁液压锁通电开锁之后,压力伺服阀就处于正常供压状态。当压力伺服阀力矩马达线圈输入正极性的控制电流信号时,在磁路上产生一个控制磁通,该磁通与永久磁钢产生的极化磁通相互作用,在衔铁上产生一个控制力矩,使衔铁组件偏转,挡板偏移,在阀芯两端产生控制压差,使阀芯移动,回油控制窗口趋向关闭,进油控制窗口趋向开启,刹车腔压力逐渐增加,直至作用在阀芯上反馈力与控制力平衡,伺服阀输出刹车压力与输入电流成比例[13]。输入的电流越大,输出的刹车压力越高,实现了正增益的刹车压力控制。当伺服阀力矩马达线圈的控制电流逐渐减小时,阀芯的移动工作过程与上述过程相反,压力伺服阀刹车口的压力会逐渐减小。新型正增益电液压力伺服阀(带保压功能)工作原理见图8。

图8 正增益电液压力伺服阀

2)系统停机刹车开关断电,电磁液压锁内的钢球在进油口油压作用下紧靠在外钢球座的密封尖边处,进油通过内钢球座以及阀体内部的油路通到活塞左端面和阀芯右端面,此时,阀芯右端面压力和活塞左端面压力均与供油压力相同。由于活塞左端面的作用面积大,在轴向合力的作用下,使阀芯止靠于图示右端位置。液压系统进油与压力伺服阀进油口(即图示J1、J2口)之间,以及液压系统进油与电磁液压锁的连通口之间都处于切断状态。电磁液压锁的钢球与内钢球座内孔为尖边密封结构;阀芯与阀套、活塞与阀套为极微小间隙密封,这样的结构设计可以保证在供油压力21 MPa时,从电磁液压锁回油管嘴流出的内部泄漏量不大于2 mL/min。

4.5.2 应急刹车系统组成

电液压力伺服阀控制的应急刹车系统由停机/应急刹车手柄、刹车指令传感器、新型正增益电液压力伺服阀(带保压控制功能)等组成。停机/应急刹车手柄、刹车指令传感器代替图5减压活门,安装在驾驶舱内;新型正增益电液压力伺服阀(带保压控制功能)安装在驾驶舱外,刹车指令传感器和电液压力伺服阀通过导线连接, 实现远距操纵。

4.5.3 应急刹车系统停机刹车工作原理

停机刹车时,飞行员按住手柄上的锁定机构,操纵停机/应急手柄,并将手柄拉到底后松开,手柄自动锁定,使停机刹车开关断电、力矩马达断电。新型正增益电液压力伺服阀(带保压控制功能)进入保压工作状态,输出与油源压力相同的刹车压力。关闭能源,蓄压器提供液压压力实现停机刹车。

刹车系统通电,按下停机/应急手柄端头的按钮“解锁”停机刹车,手柄沿拉起方向的反方向回到初始位置,停机刹车压力解除。

5 结论

飞机防滑刹车系统是飞机起落架系统的组成部分,是现代飞机安全运行不可缺少的重要设备。本文从飞机防滑刹车系统停机刹车功能要求入手,确定停机刹车操纵方式逐渐由机械连杆操纵向远距电控操纵转变的发展方向。最终实现飞机停机刹车的合理配置,从而提高了停机刹车的控制距离,减轻了停机刹车系统的重量,使其人机功效更好,系统安全性、可靠性、维修性、测试性、保障性、环境适应性更佳。为飞机停机刹车设计提供参考。最终实现系统安全、可靠、环境适应性更佳配置合理的飞机停机刹车。