铜表面聚多巴胺辅助功能化防腐涂层的构建及性能

潘鑫宇,张安琪,徐 梦,袁 妍,周 兴,董延茂,蒋 莉

(苏州科技大学化学与生命科学学院,江苏苏州 215009)

金属铜凭借其出色的导电、导热性以及良好的机械性能而被广泛应用,但铜在潮湿环境及腐蚀介质中会发生严重的电化学腐蚀,造成了巨大的经济损失和安全危害[1]。构建防腐效果好、成本低的有机涂层是解决腐蚀的重要手段[2-4]。然而,传统有机涂层如环氧树脂固化后通常脆性较大,易被氧、水和氯离子等侵袭而产生微孔、裂纹等缺陷[5];有机硅树脂则附着力差,不能达到理想的防腐效果[6]。因此,构建新型高效的涂层材料是现阶段有机防腐涂层领域的重要方向。

多巴胺(DA)是儿茶酚衍生物的一种,2007年Lee 等[7]在 Science 上报道了关于 DA 的自聚特征。碱性条件下,DA 可以附着在几乎所有的材料表面上自聚为聚多巴胺(PDA)涂层,且涂层平整致密[8],近些年作为防腐材料已有报道[9-12]。PDA在金属表面的黏附机理主要包括[13-14]:(1)PDA 中儿茶酚基团强的氢键作用可增加物理吸附强度;(2)儿茶酚基团具有强的金属螯合能力;(3)碱性条件下儿茶酚可氧化成醌,通过Michael加成、Schiff碱反应或分子内环化而交联固化,增强了化学吸附作用力。

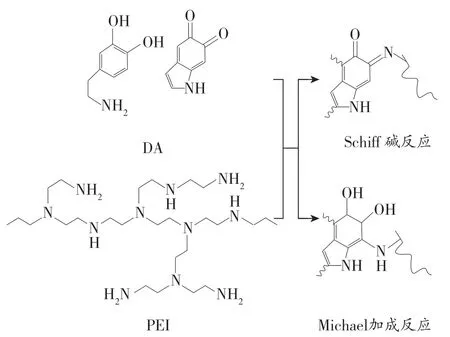

然而,PDA 自聚合过程通常需要较长时间,在此过程中所形成的低聚物易通过非共价相互作用而聚集,削弱了PDA 的黏附性和耐腐蚀性[15]。利用PDA的自聚性质,可将富含氨基基团的聚乙烯亚胺(PEI)引入至 PDA,通过PEI 与PDA 的交联作用对PDA 进行修饰改性。PEI 中的极性氨基基团和疏水性乙烯基使之可与不同物质结合,因此被广泛用作絮凝剂、黏合促进剂以及涂层的锚定[16]。DA 与PEI 之间可发生 Michael 加成和 Schiff 碱反应(图 1),其中主要以Michael 加成为主[17],因此可破坏PDA 聚集体中的非共价相互作用,抑制了过多PDA 颗粒的形成[18]。此外,为了强化防腐稳定性,可在PDA 涂层中引入缓蚀剂材料,当涂层长期服役时,缓蚀剂的释放可抑制局部腐蚀的进一步发展[19]。8-羟基喹啉(8-HQ)可与Cu、Fe、Al、Mg等金属形成不溶性络合物,达成腐蚀抑制的目的[20],同时,该缓蚀剂可与PDA 中的羟基位点通过氢键结合,稳定地储存在PDA基质中[21-22]。

图1 DA与PEI的反应机理Fig.1 Reaction mechanism of DA with PEI

基于此,本研究以便捷的一步共沉积法构建不同种类的PDA 基防腐涂层材料,对比分析各组分对涂层成分、形貌、耐腐蚀性能的影响及不同DA/PEI比例下PDA/PEI/8-HQ 复合涂层的耐腐蚀稳定性,阐明涂层对金属铜的防护机制。

1 实验部分

1.1 主要原料及仪器

三(羟甲基)氨基甲烷(纯度≥99.8%)、盐酸多巴胺(纯度99%)、聚乙烯亚胺(相对分子质量600,纯度99%)、8-羟基喹啉(分析纯):上海阿拉丁生化科技有限公司;氯化钠:分析纯,江苏强盛功能化学股份有限公司。

全反射傅立叶变换红外光谱仪:Spectrum BXII型,珀金埃尔默;紫外-可见分光光度计:D-8PC 型,南京菲勒仪器;扫描电子显微镜:JSM-6510 型,日本电子株式会社;电化学工作站:CHI600E 型,上海辰华。

1.2 涂层的制备

以3 cm × 3 cm 尺寸的铜片为基材,分别用400目、800 目、1 200 目 SiC 砂纸打磨去除表面氧化层,再使用去离子水、乙醇反复清洗多次,自然晾干。使用3-(羟甲基)氨基甲烷配制浓度为10 mmol/L 的Tris-HCl缓冲溶液作为制备涂层的溶剂,通过共沉积法制备PDA基防腐涂层,各类涂层的制备方法如下。

PDA 涂层:以Tris-HCl 缓冲溶液为溶剂,配制质量浓度为2 mg/mL的DA溶液,将铜基材置于DA溶液中,搅拌条件下沉积24 h。

PDA/PEI 涂 层 :于 2 mg/mL 的 DA 溶 液 中 加 入PEI,其中 DA 和 PEI 的质量浓度比为 1∶1。将铜基材置于上述混合溶液中,沉积24 h。

PDA/8-HQ 涂层:8-HQ 通过无水乙醇溶解,加入至 2 mg/mL 的 DA 溶 液 中 ,其 中 8-HQ 浓 度 为0.1 mol/L。将铜基材置于上述混合溶液中,沉积24 h。

PDA/PEI/8-HQ 涂层:固定DA 质量浓度为2 mg/mL、8-HQ浓度为0.1 mol/L,改变PEI质量浓度,调节DA 与PEI 质量浓度比例分别为1∶2、1∶1、2∶1 和4∶1,配制混合溶液。将铜基材置于上述混合溶液中,搅拌条件下沉积24 h 获得不同DA/PEI 比例的PDA/PEI/8-HQ 涂 层 ,分 别 记 为 PDA/PEI/8-HQ1∶2、PDA/PEI/8-HQ1∶1、PDA/PEI/8-HQ2∶1和 PDA/PEI/8-HQ4∶(1下标为DA与PEI的质量浓度比)。

1.3 测试与表征

采用衰减全反射傅立叶变换红外光谱仪(ATRFTIR)和紫外-可见分光光度计(UV-Vis)表征涂层成分,ATR-FTIR 波数为 400~4 000 cm-1,UV-Vis波长范围为300~700 nm。利用扫描电子显微镜(SEM)对涂层形貌进行表征。

以3.5%NaCl 溶液模拟中性盐腐蚀环境,通过动电位极化、电化学阻抗谱(EIS)等电化学测试表征涂层体系的防腐性能。采用三电极体系,工作电极为附有涂层的铜片,测试面积为1 cm×1 cm,对电极为铂网电极,参比电极为Ag/AgCl 电极。EIS 测试的初始电压设为稳定的开路电位值,扫描频率为105~10-2Hz,振幅为10 mV,动电位极化测试扫描速率为1 mV/s。

2 结果与讨论

2.1 涂层成分与形貌特征

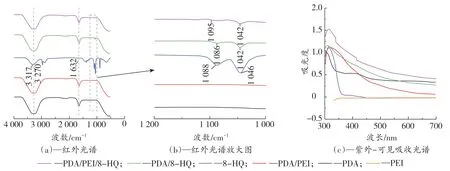

图2为各组分及涂层样品的红外光谱及紫外-可见吸收光谱,其中PDA/PEI/8-HQ 涂层采用的DA/PEI比例为1∶1。

图2 各组分及涂层体系的红外光谱和紫外-可见吸收光谱Fig.2 ATR-FTIR and UV-Vis spectrum of the species and coating systems

由图2 红外光谱图可见,含PDA 的各样品均在3 000~3 500 cm-1范围内出现宽峰,为PDA 分子间氢键的吸收峰(约3 270 cm-1),在1 632 cm-1左右观察到的峰则属于PDA 中苯环的C=C 双键的伸缩振动峰,表 明 PDA 成功 聚合[23]。8-HQ 在 3 317 cm-1处 的峰 为其分子中—OH 的伸缩振动峰,1 046 cm-1和1 088 cm-1左右的2 个峰分别为8-HQ 结构中的C—O及 C—N 伸缩振动峰[24],且 PDA/8-HQ 和 PDA/PEI/8-HQ样品在相应区域均有这2个特征峰出现[图2(b)]。当DA 与PEI 共沉积时,可发生Michael 加成与Schiff碱反应生成C=N双键(图1),由于C=N双键的红外吸收峰也位于1 600 cm-1左右,与PDA中苯环上C=C双键的伸缩振动峰重合,因此,仅凭红外光谱图无法判断PEI是否成功引入涂层之中。进一步通过紫外-可见(UV-Vis)吸收光谱进一步监测PDA 与PEI 的相互作用。

图2(c)中 PDA 溶液在 410 nm 处的吸收峰为 DA聚合过程中通过分子内环化形成二羟基吲哚(DHI)的结果。PEI 在300~700 nm 并未出现吸收峰,且与PDA 溶液不同,PDA/PEI 混合溶液在 410 nm 左右无明显吸收峰。可见PDA/PEI的UV-Vis光谱并不是二者简单的叠加,而是DA 与PEI 发生了化学反应。以上结果表明PEI 中的氨基与PDA 中的活性基团发生了交联反应,也证明了PEI 的引入能够阻碍DA 聚合过程中通过非共价键形成低聚物,这与前人的研究结果一致[18]。因此,由图2 对各组分及涂层体系的成分表征结果可见,已成功将PEI 及8-HQ 引入至PDA基防腐涂层中,实现了对PDA的修饰。

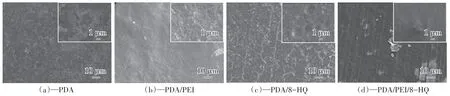

图3 为 PDA、PDA/PEI、PDA/8-HQ、PDA/PEI/8-HQ涂层的表面形貌。

图3 不同种类涂层的表面形貌Fig.3 Surface morphologies of different coatings

从图3(a)可知,PDA涂层表面存在大量颗粒以及微孔隙,这是DA聚合过程形成的大量低聚体所致[18]。而图3(b)可见涂层表面更加平整、致密,这是由于PEI中含有大量的胺基可与DA聚合过程中的中间体DHI交联聚合,从而阻止了DA 聚合过程中其他共聚物的形成和PDA 颗粒聚集,保证涂层的平整性及均匀性[25]。由图3(c)可见,8-HQ 的引入一定程度上也可以填补PDA 涂层孔隙,优化涂层结构,但整体而言涂层仍存在孔隙缺陷。对于PDA/PEI/8-HQ 涂层而言,图3(d)可见各组分分散性较好,涂层形貌均匀平整,没有观察到明显涂层缺陷。该致密涂层结构有利于强化涂层作为物理屏障对腐蚀性介质的屏蔽作用。

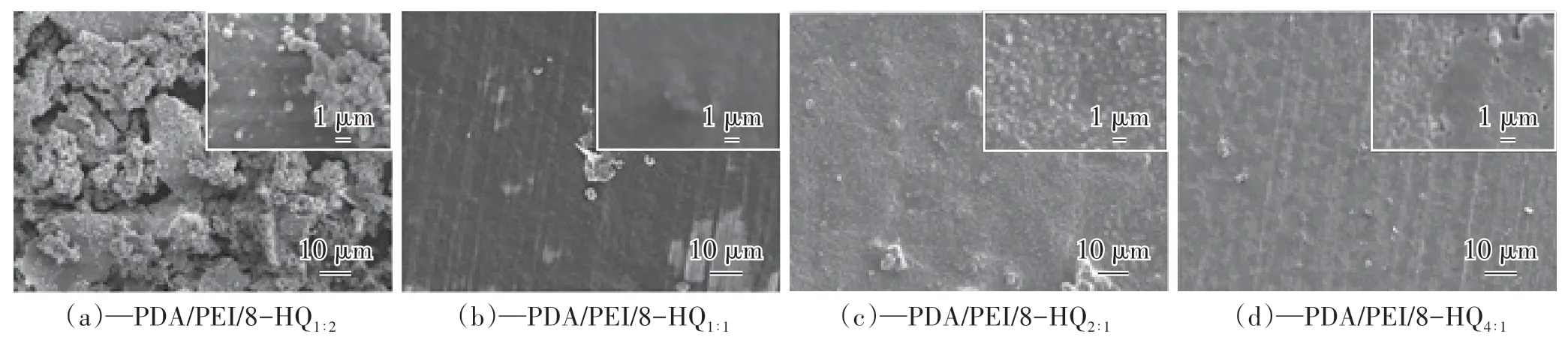

图4 为固定 8-HQ 浓度为 0.1 mol/L,改变 DA 与PEI的比例制备的PDA/PEI/8-HQ涂层形貌。

图4 不同DA/PEI比例的PDA/PEI/8-HQ涂层表面形貌Fig.4 Surface morphologies of PDA/PEI/8-HQ coatings with different DA/PEI ratios

由图4 可见,PEI 的含量对涂层的均匀性和致密性有着显著影响,当DA 与PEI 的比例为1∶1 时涂层形貌最为致密。王彩红等[26]对PDA/PEI 体系沉积率做了定量分析,发现随着PEI 含量增高,PDA/PEI 沉积率呈现先增加后降低的趋势,当DA/PEI的比例1∶1时沉积率为DA 单独沉积的2.66 倍,而当PDA/PEI 的比例超过1∶1 时,沉积率下降,这与本研究一致。如图1 所示,在有氧和弱碱性条件下,溶液中的PEI 分子可接枝到PDA 结构中,共沉积于基材表面,共沉积时适当增加PEI的含量可优化PDA的沉积效率,而过量的PEI 中过多的胺基将导致DA 的交联位点增多,交联密度降低,导致涂层的均匀性和致密性下降[18]。因 此 ,当 PDA 与 PEI 比 例 为 1∶1 时 ,所 沉 积 的PDA/PEI/8-HQ1∶1涂层形貌最平整、均匀,缺陷最少。

2.2 涂层防腐蚀性能

2.2.1 不同种类涂层防腐蚀性能分析

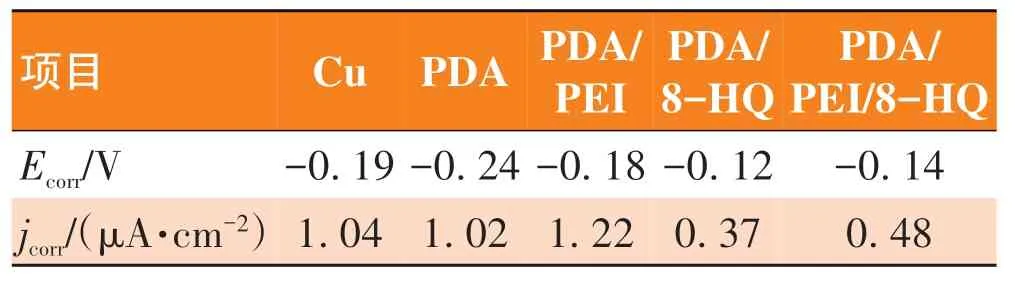

图5 为各涂层体系的动电位极化曲线,表1 为通过Tafel 外推法获得的各样品自腐蚀电位(Ecorr)和自腐蚀电流密度(jcorr)。

从图5 与表1 中可以看出,引入8-HQ 之后,PDA/8-HQ 和 PDA/PEI/8-HQ 涂层体系的Ecorr均增加,jcorr均显著降低。PDA/PEI/8-HQ 涂层防护下铜的jcorr由 1.04 μA/cm²降至 0.48 μA/cm²,表明该涂层具有较好的防腐蚀性能。由此可见,PEI 在通过与DA交联聚合优化PDA 涂层均匀性与致密性的同时,8-HQ 缓蚀剂的引入可强化PDA 的防腐蚀特征,PDA、PEI和8-HQ 三者的协同作用有效增强了涂层对金属铜的防腐蚀效果。

表1 裸Cu 及不同种类涂层体系的动电位极化曲线拟合参数Table 1 The fitting data of potentiodynamic polarization plots of bare Cu and coating systems with different compositions

图5 裸Cu及不同种类涂层体系的动电位极化曲线Fig.5 Potentiodynamic polarization plots of bare Cu and coating systems with different compositions

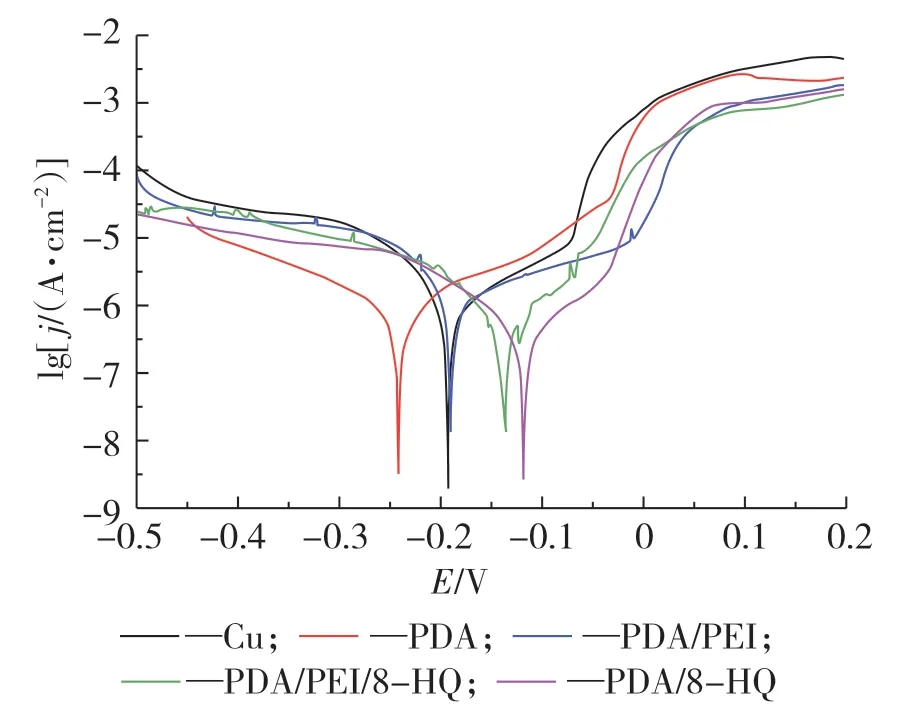

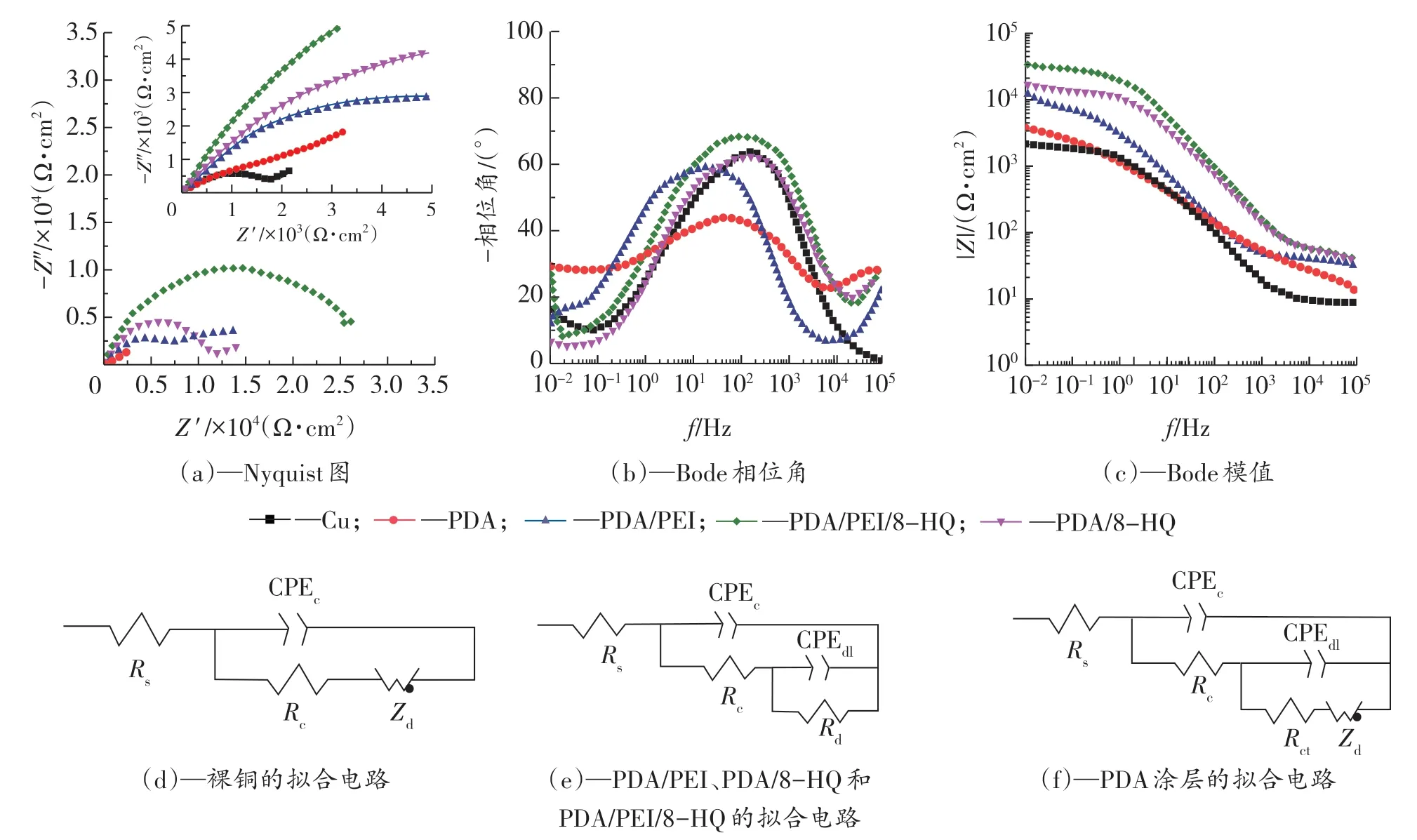

图6 为裸铜与不同成分的涂层体系在3.5%的NaCl 溶液中的EIS 和拟合电路,EIS 拟合所获得的各元件参数列于表2 中。在拟合电路中,Rs为溶液电阻,Rc为涂层电阻(对于裸铜样品为其氧化层电阻)。由于弥散效应的存在,通常使用常相位角元件CPE代替纯电容,CPEc表示涂层电容,Rct和CPEdl分别为电荷转移电阻和双电层电容,Zd元件为扩散阻抗,Rp为极化电阻,Rp=Rc+Rct+Zd。CPE 阻抗值可由式(1)表示[27]。

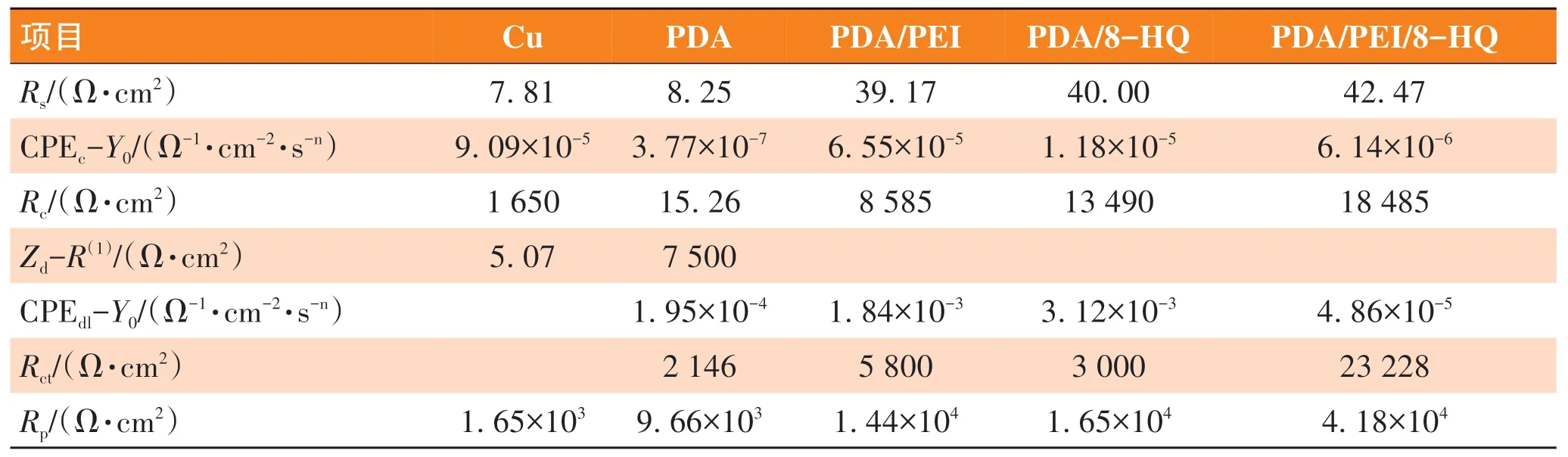

表2 裸Cu及不同种类涂层体系的EIS曲线拟合参数Table 2 The main fitted EIS parameters of bare Cu and coating systems with different compositions

图6 裸Cu及不同种类涂层体系的EIS曲线及拟合电路Fig.6 EIS plots and equivalent circuit diagrams of bare Cu and coating systems with different compositions

式中:Y0、n—CPE 常数,其中n的范围为 0~1(理想电容n=1);j、ω—虚数单位和交流电压角频率。

由图6(a)和(b)可见,各涂层体系的容抗弧相较于裸铜均有明显增大,其中经PDA/PEI/8-HQ 保护的铜样品容抗弧最大且在高频区域有最大的相位角,表明该涂层更能够抵抗腐蚀性物质的侵蚀,防腐蚀效果最好[28-30]。低频0.01 Hz处模值|Z|的大小是半定量表征涂层屏障作用的有效手段[31]。由图6(c)可见,PDA/PEI/8-HQ 涂层体系的|Z|0.01Hz最高,表明该涂层能够有效阻隔腐蚀环境,这与表2 中拟合所得的数据一致,即PDA/PEI/8-HQ 涂层体系具有最高的涂层电阻和电荷转移电阻。由表2可见,PDA/PEI/8-HQ涂层的极化电阻约为PDA 涂层的5 倍,表明PEI和8-HQ 的引入有效增强了PDA 涂层对铜的腐蚀防护作用,这与动电位极化测试结果一致。PDA/PEI/8-HQ 涂层优异的防腐蚀作用主要得益于涂层致密的结构及PDA、PEI 与8-HQ 三者的协同作用。

2.2.2 不同 DA/PEI 比例的 PDA/PEI/8-HQ 涂层耐腐蚀性能分析

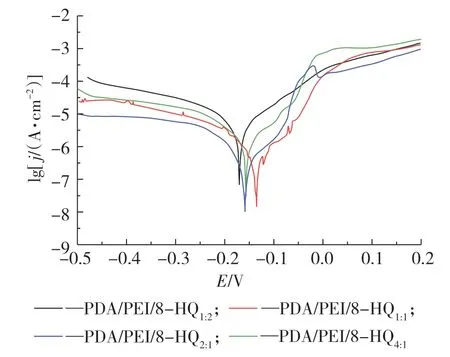

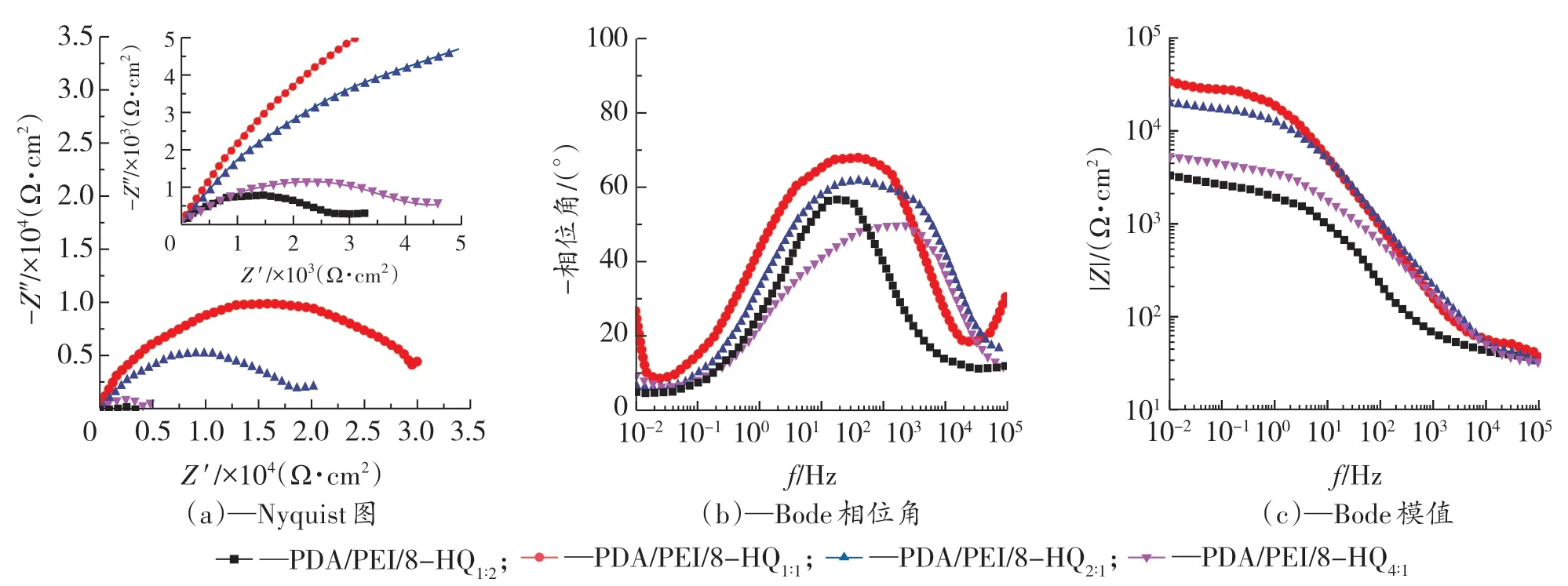

图7 为不同 PDA/PEI 比例的 PDA/PEI/8-HQ 涂层体系的动电位极化曲线,拟合得到的Ecorr和jcorr数据列于表3中。

图7 不同DA/PEI比例的PDA/PEI/8-HQ涂层动电位极化曲线Fig.7 Potentiodynamic polarization plots of PDA/PEI/8-HQ coating systems with different DA/PEI radios

由图 7 可见,当 PEI 含量过高时(DA/PEI 比例为1∶2),涂层体系Ecorr显著降低。由表 3 可见,当DA/PEI 比例为1∶1 时,其Ecorr达到最大值(-0.14 V),jcorr最小(0.48 μA/cm²),表明该涂层体系腐蚀速率最小。以上结果表明PEI 含量可影响涂层的防腐蚀效果,当 DA 与 PEI 的比例为 1∶1 时,涂层体系腐蚀速率最低,但当PEI 含量进一步增加时,由于DA 与PEI之间的交联受到影响,涂层体系的耐腐蚀性明显降低。

表3 不同DA/PEI 比例的PDA/PEI/8-HQ 涂层动电位极化曲线拟合参数Table 3 The fitting data of potentiodynamic polarization plots of PDA/PEI/8-HQ coating systems with different DA/PEI radios

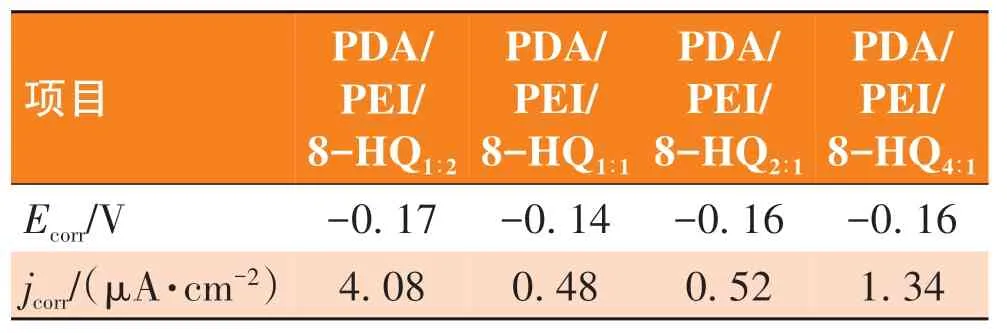

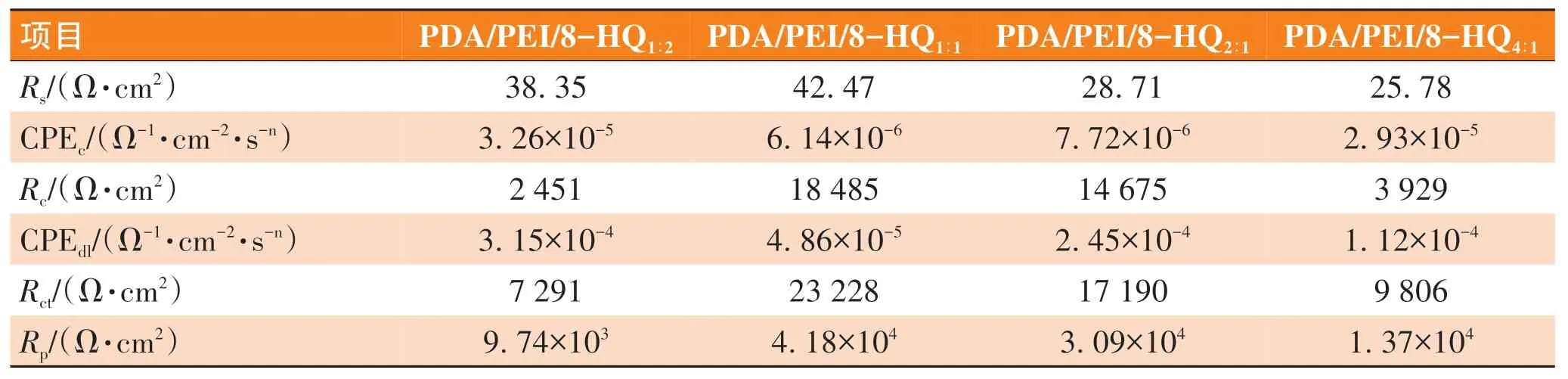

图8 为不同 DA/PEI 比例下 PDA/PEI/8-HQ 涂层的EIS图,EIS拟合参数列于表4中。

由图 8 可见,PDA/PEI/8-HQ1∶1涂层体系容抗弧最大,约比 PDA/PEI/8-HQ1∶2涂层体系容抗弧大 1 个量级,相对应的Bode 图相位角和|Z|0.01Hz也较大,表明该涂层能够更好地发挥屏障作用隔离腐蚀环境。同时,由表 4 可见,PDA/PEI/8-HQ1∶1涂层体系具有最高的涂层电阻和电荷转移电阻,其Rp值显著高于其他涂层体系,主要得益于其致密的涂层结构以及涂层中各组分的协同作用。随着PEI的含量继续增加,由于过量的PEI使得涂层体系交联密度下降,涂层致密性随之降低,不利于涂层对金属铜的腐蚀防护。因此,涂层体系的容抗弧逐渐减小,Rp值也有所降低,这与图7中动电位极化的测试结果一致。综合而言,对于 PDA/PEI/8-HQ 涂层体系,DA/PEI 比例为 1∶1 时,涂层对铜的防腐蚀效果最佳。

图8 不同DA/PEI比例的PDA/PEI/8-HQ涂层体系的EIS曲线Fig.8 EIS plots of PDA/PEI/8-HQ coating systems with different DA/PEI ratios

表4 不同DA/PEI比例的PDA/PEI/8-HQ涂层体系EIS曲线拟合参数Table 4 The main fitted EIS parameters of PDA/PEI/8-HQ coating systems with different DA/PEI ratios

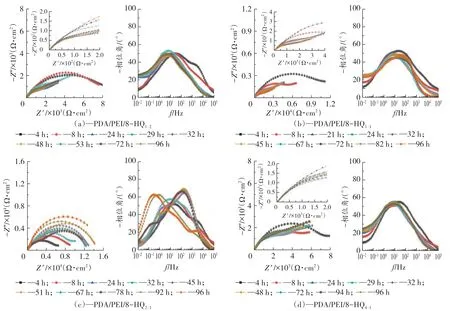

稳定的服役性能是涂层应用的前提,可通过EIS测试表征涂层体系的服役稳定性[32]。图9 为4 种PDA/PEI/8-HQ 涂层体系在3.5%的NaCl溶液中浸泡96 h的Nyquist图和Bode图。

由图 9(a)可以观察到,浸泡 4 h 后,PDA/PEI/8-HQ1∶2涂层体系的容抗弧较大,Bode 图显示出 2 个时间常数特征,然而,随着浸泡时间的延长,涂层体系的阻抗降低,表明该涂层逐渐失效,长期防腐效果较差 。 PDA/PEI/8-HQ1∶2涂 层 中 由 于 PEI 含 量 过 高 ,PDA 与 PEI 的交联密度降低,同时,PEI 阻碍了 PDA聚集体的形成,使PDA 大颗粒的沉积减少,涂层相对较薄且连续性较差,结构中存在大量微孔[图4(a)],使腐蚀性物质易于渗入。因此,短期内阻抗的增加与界面处形成的腐蚀性物质有关。然而,由于腐蚀性物质较为疏松,且涂层屏障作用较差,尽管涂层中含有缓蚀剂组分,仍不足以抵抗腐蚀性物质的侵袭。

图9(b)显示,PDA/PEI/8-HQ1∶1涂层在浸泡过程中容抗弧呈现先减小后增加的趋势。PDA/PEI/8-HQ1:1涂层结构致密,然而随着浸泡时间的延长,腐蚀性物质的持续侵袭可使涂层局部出现微孔或微缝隙,因此,这一阶段涂层电阻有所降低。但在服役后期(78~96 h),涂层体系容抗弧逐渐增大,表明该涂层的防腐蚀作用始终有效,仍具有将腐蚀介质与金属基底有效隔离的能力,这与涂层中8-HQ 缓蚀剂有关。作为外援型缓蚀剂,服役过程中8-HQ 的释放可填充涂层的微小缺陷,发挥其对铜的缓蚀作用[19-20,33]。因此,长期服役时,结构致密的PDA/PEI/8-HQ1∶1涂层防腐效果稳定。

对于 PDA/PEI/8-HQ2∶1及 PDA/PEI/8-HQ4∶1涂层,由于PEI 含量较低,涂层中的颗粒较多,涂层存在明显微孔隙。因此,由图9(c)和(d)可见,服役4 h 后,2 种涂层体系的容抗弧均持续减小,8-HQ 的缓蚀作用不足以修复涂层局部的缺陷,涂层失效。

图9 不同DA/PEI比例的PDA/PEI/8-HQ涂层体系EIS随浸泡时间的变化Fig.9 Time dependence of EIS plots of PDA/PEI/8-HQ composite coating systems with different DA/PEI ratios

综上,涂层中PEI的含量对涂层的防腐蚀稳定性影响显著。当DA/PEI 比例为1∶1 时,涂层具有最好的交联结构,结构致密。当涂层长时间服役时,8-HQ可在涂层微小受损处与Cu2+配位形成螯合物附着于基底表面,如式(2)所示,填补涂层缺陷,进而维持涂层的防腐性能。因此,涂层防腐蚀效果稳定。

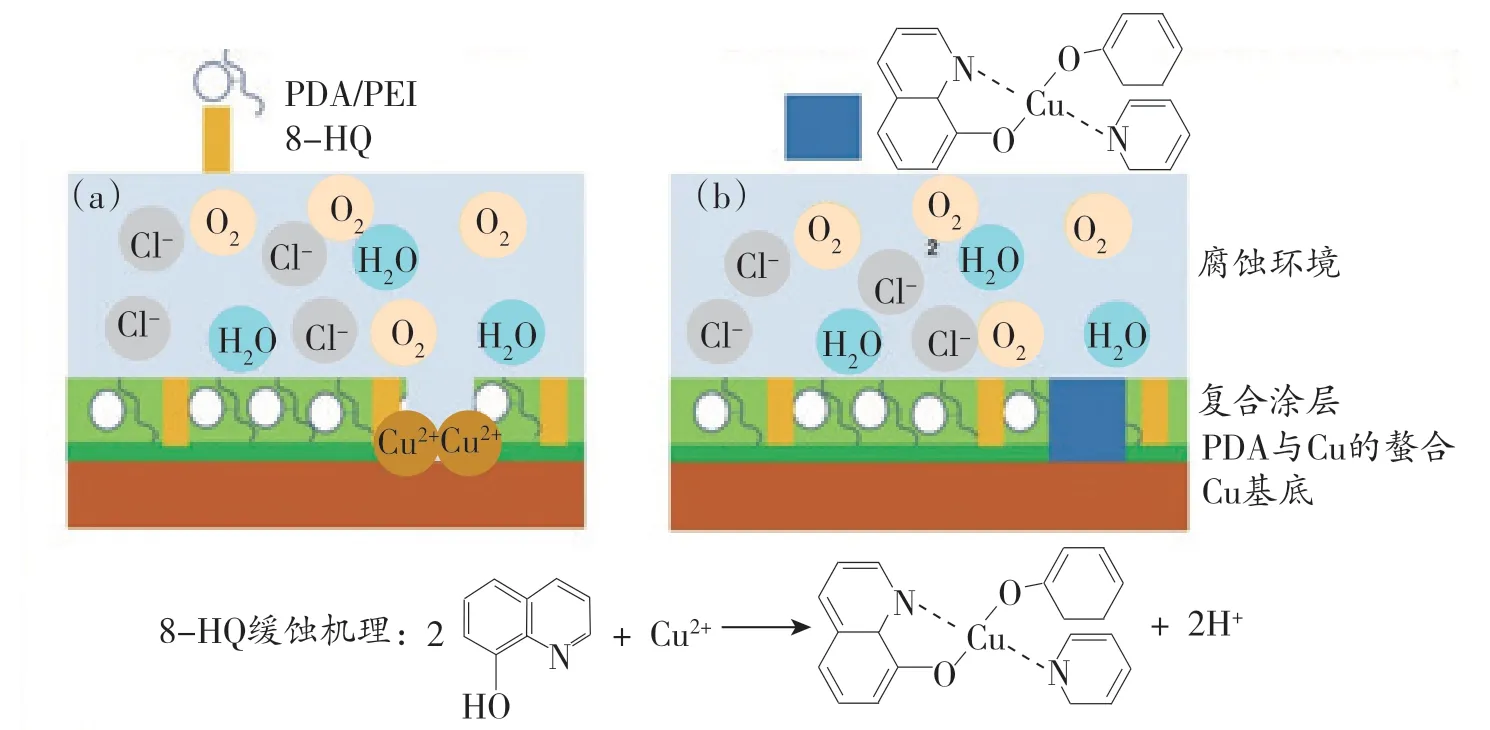

2.3 PDA/PEI/8-HQ涂层防腐蚀机理

PDA/PEI/8-HQ 涂层防腐蚀机理如图10 所示。利用PDA 的金属螯合性质,在PEI 和8-HQ 的协助下,可获得附着力强、致密、均匀的涂层结构。涂层服役时受到腐蚀性物质的持续攻击,当涂层局部产生微小破损时,涂层释放的8-HQ 缓蚀剂可与基底表面的Cu2+配位形成螯合物附着于基底表面,填充涂层局部缺陷的同时维持涂层的防腐蚀稳定性(图10)。因此,PDA/PEI/8-HQ 涂层可凭借强附着力及屏障作用抑制界面处的电荷转移,提高铜的耐腐蚀性。然而,DA/PEI 比例对涂层的防腐蚀稳定性有着显著影响,其中PDA/PEI/8-HQ1∶1涂层表现优异。这是由于PDA/PEI/8-HQ1∶1涂层形貌均匀,结构致密,在中性盐腐蚀环境中长时间服役时可充分发挥PDA、PEI 与缓蚀剂的协同作用,通过8-HQ 的释放维持涂层对金属铜稳定的腐蚀防护性能。

图10 PDA/PEI/8-HQ复合涂层的腐蚀机理示意图Fig.10 Schematic diagram of corrosion protection mechanism of PDA/PEI/8-HQ composite coating

3 结 语

本研究利用PDA 的黏附和螯合性质,于金属铜表面构筑了功能化PDA 基防腐涂层以提高铜的耐腐蚀性。为了解决PDA 自聚合过程中易团聚的缺点,于涂层中引入了PEI;为了强化涂层的防腐蚀稳定性,于涂层中引入8-HQ 缓蚀剂,通过便捷的一步共沉积法构建了PDA/PEI/8-HQ 复合防腐涂层,并对比研究了该涂层与PDA、PDA/PEI 及PDA/8-HQ 涂层的性能差异。结果表明PDA/PEI/8-HQ 涂层结构最为均匀致密,表面微孔少,防腐效果最好。在此基础上,通过调变DA 与PEI 的比例,构建了4 种不同配比的PDA/PEI/8-HQ 涂层,并通过电化学手段对比分析了几种涂层的服役稳定性。研究表明当DA/PEI比例为 1∶1 时,所获得的 PDA/PEI/8-HQ1∶1涂层结构最为致密,对铜具有最佳的防护作用。PDA/PEI/8-HQ1:1涂层优异的防腐蚀性能主要归因于PDA 的金属螯合性质、PEI 对涂层结构的优化以及8-HQ 的缓蚀性能,通过三者的协同作用,涂层的防腐稳定性得以维持。