合成薄膜绝缘干式电流互感器预防滑屏解析

张俊伟

(大连北方互感器集团有限公司,辽宁 大连 116203)

0 引 言

近年来,随着国家倡导绿色能源,提出“碳达峰”“碳中和”目标要求,互感器正朝着更环保的绝缘介质,结构上标准化、小型化、低能耗等方向发展,如市场上正在研发的纯净空气绝缘互感器、电子式互感器等。35 kV以上合成薄膜绝缘干式电流互感器的核心技术是一次绕组制作工艺,本文探讨和分析了互感器一次绝缘包扎方法、热缩等工艺制作以及防止滑屏主要措施。

1 合成薄膜绝缘干式电流互感器简介

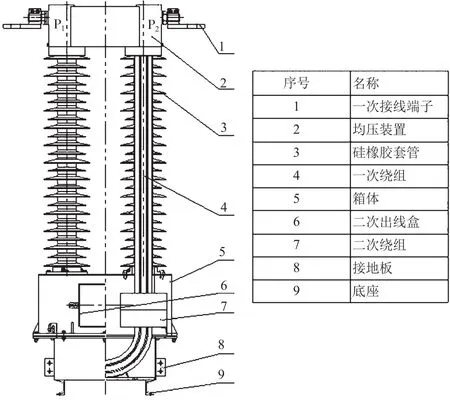

该型电流互感器是由一次绕组、二次绕组、箱体和底座等组成。设计合理、新颖,无油、无瓷、无气,且为硅橡胶外护套及伞裙。它比其他介质的电流互感器体积小、重量轻,电气性能优越。不仅运行维护方便,还具有良好的抗污闪性能和防火、防爆等优点,在市场上得到了广泛的推广、使用。互感器一次绕组采用新型的聚四氟乙烯薄膜带填充硅油为介质,中间设有若干电容屏均匀工作场强。涂抹硅油的聚四氟乙烯薄膜不仅介质损耗因数很小,而且在较大电压范围内不随电压升高而变化,这也是该产品主要特点与优势。电流互感器结构示意图如图1所示[1]。

图1 电流互感器结构示意图

2 主要绝缘材料

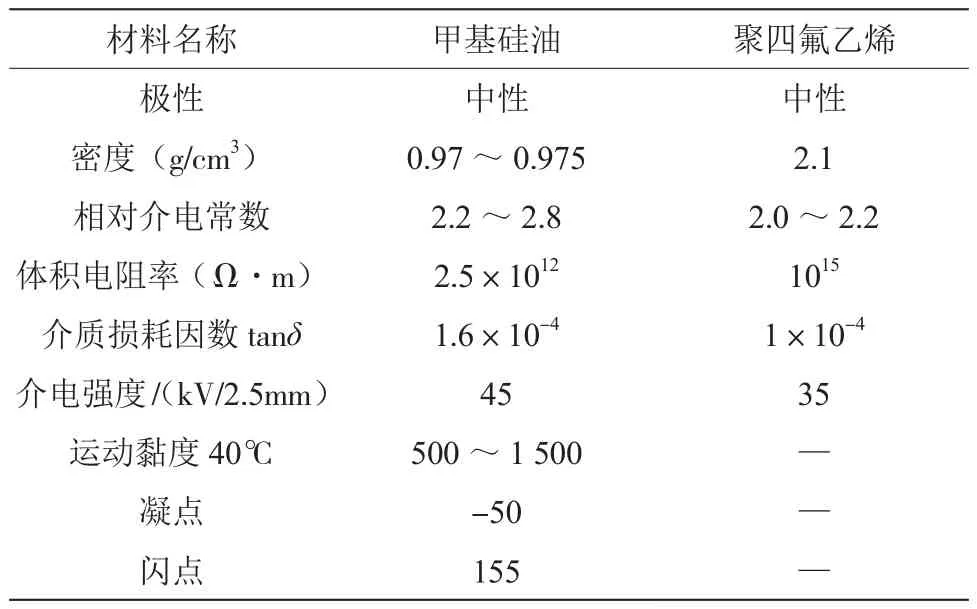

主要绝缘材料性能参数如表1所示[2]。

表1 主要绝缘材料性能参数

2.1 聚四氟乙烯薄膜

聚四氟乙烯薄膜作为一次绕组包绕的主绝缘,对于产品的质量和长期安全运行至关重要。它的分子结构对称,内含碳氟键,是非极性材料,合成薄膜绝缘干式电流互感器使用的聚四氟乙烯薄膜为定向薄膜,不吸湿,电气性能好,具有极好的化学稳定性和热稳定性,耐高温、耐深冷,不易燃烧,是最优秀的电工绝缘材料之一。

2.2 硅 油

硅油在电晕作用下运行稳定,能够保护聚四氟乙烯薄膜不受侵蚀,不易老化;硅油同时填充了绝缘中的微小缝隙,排挤了薄膜间的空气,使产品的局部放电量降至很低。硅油的基本分子结构为硅氧键,具有无机化合物的热稳定性、绝缘性、化学惰性和无毒性。

互感器其他一次绕组组成材料还包括铝箔、半导电自黏带、热缩管等,这些常规材料这里不做详细介绍。

3 一次绕组包绕前准备

(1)打开空调机、除湿机,将室温控制在20~25 ℃;湿度控制在30%左右。

(2)聚四氟乙烯薄膜(厚度0.07 mm)在干燥箱内80 ℃烘4 h;硅油在干燥箱内120 ℃烘3 h;烘好的硅油必须放置在恒温、恒湿环境中,超过48 h未用完要再次烘好才能使用;使用前要将薄膜抹硅油半叠4层作耐压检测,耐压要大于30 kV;铝箔干燥箱内80 ℃烘1 h。

(3)屏端部封带制作:将铝箔(厚度0.015 mm)裁成宽50 mm,长300 mm条状,刷硅橡胶,待不黏手时折边烘干,用于屏端部使用。

4 一次绕组绝缘包扎过程

一次绕组绝缘计算按照“U”形电容型结构进行场强、屏位等设计,一次绕组绝缘包扎示意如图2所示[3]。

图2 一次绕组绝缘包扎示意图

(1)零屏包扎:用半导电自黏带B-110在一次导体上平叠一层并拉紧,两端至不锈钢管螺纹端头处。然后在端头(螺纹处)重叠7~9层半导电自黏带A-10。

(2)主屏、端屏包扎:上屏时,屏的两端用已制作好的封带(铝箔)上紧实,不能松动,尖角一律向内,再在中间用相应尺寸的铝箔上好,最后用摞绳摞紧铝箔,充分排出气体。注意铝箔端头,包主屏时,直线段用大张铝箔包,环部用裁好的50 mm宽的长条铝箔平叠包,如果铝箔薄可加大搭接长度,以加强强度。除地屏外,其余所有主屏的环部长条都应从停车的位置相反的那端包起,包好后也是用摞绳摞紧铝箔,充分排出气体。上完端屏及主屏要注意检查有无破损及开裂,及时修补。

(3)地屏包扎:先在靠规定极性端环部的直线段处上地屏引线,上引线前在引线的下面垫一圈4层铝箔,防止引线划破绝缘。此引线用B-110缠绕固定,B-110是从距铝箔端部20~30 mm处整体平叠;须注意内、外圆面一定要拉紧,再在B-110外抹硅油,作用在于固定引线。地屏包扎完工在B-110外侧半叠包扎3层聚四氟乙烯膜。

5 防止滑屏主要措施

所谓“滑屏”就是电容屏(铝箔)滑脱原有位置,从而引起电场的畸变。滑屏的产生与电容屏和聚四氟乙烯薄膜包绕时的拉力,硅油的填充量、含水量,热缩管热缩方法,包绕车间湿度,操作者的技巧及熟练程度等都有关系,具体要点如下文所述。

(1)聚四氟乙烯膜包绕要点:整个包绕过程,薄膜拉伸要均匀,35 mm宽的薄膜拉伸至27~29 mm;45 mm宽的薄膜包扎初期拉伸至36~38 mm,随着包扎厚度的增加,逐渐拉伸至38~40 mm。原因是包扎厚度增加,压力增大,拉得不均匀或太紧容易导致滑屏。绝缘较厚的产品(220 kV)在包扎过程中会要求对其中的几个主屏进行花绑。220 kV产品主绝缘包扎至13屏和22屏时要停止绝缘包扎,分别进行1次静放控油,每次时间不低于12 h,目的是防止绝缘包扎过厚过快,导致硅油渗透不均匀造成滑屏。

(2)电容屏铺设要点:上屏时除了按照工艺要求尺寸进行包绕铝箔,还要用摞绳摞紧。摞绳上要涂上硅油,摞紧时掌握力度,防止铝箔开裂,此操作过程与工人操作手法、熟练程度有直接影响。

(3)硅油的使用要点:在整个产品的包扎过程中,刚开始由于作用在薄膜上的压力大,须少加硅油防止滑屏,挤坏屏;随着包扎中部直至接近完工,作用在薄膜上的压力逐渐减小,硅油的加量也逐渐增加,以减少局部放电;且在中后部、环部中间区域加的油比直线段还要多,因此环部电场最不均匀。另外要求所用硅油必须保持其含水量<10 μL/L[4]。

(4)一次绕组包扎完毕要静放、控油要点:控油时,110 kV及以下产品环部比端部高出90~120 mm;220 kV产品,环部比端部高出130~190 mm。控油结束后,擦去控出的油,整个一次绕组半叠包扎绝缘自黏带一层,转入半成品试验室检验[5,6]。

(5)一次绕组外部热缩要点:一次绕组控油完毕,检验合格后,采用热缩管先热缩一次线圈环部,套好热缩管。定好位置后先缩环部的中心端,然后分别向两端延伸,先对要热缩管整体预热,当热缩管有要缩小的趋势时开始由中心向两端部热缩,热缩时要按一个方向进行,切忌来回热缩,且要360°均匀加热。缩完环部后,将两端搭接部分打毛并清理干净(要求打毛长度不少于200 mm),均匀打毛。用环氧树脂、固化剂按照比例勾兑,均匀涂抹至打毛处,然后套入直线部分的热缩管与环部搭接,热缩时要求从环部搭接往端部方向300 mm左右处开始,逐步向环部方向热缩,缩完一侧后立即用聚四氟乙烯膜从环部搭接部分往端部方向150 mm左右处半叠一层,把直线部分扎紧。同样的方法热缩另一侧。放置18 h后拆除聚四氟乙烯膜,经试验合格后,转入互感器装配区,一次绕组制作完毕。

6 结 论

合成薄膜绝缘干式电流互感器一次绕组绝缘包扎滑屏问题是各个互感器制造企业面临最大的工艺难点。各企业技术人员也在探求更好的防止滑屏方法,如设计合理的端屏长度与位置,硅油成分调整优化,试制最佳的摞绳摞紧屏位方法,控制硅油使用量及控油时间,加强指导工人操作技巧和熟练程度。

经过大量的试验验证,结合实际生产状况,形成的这套防止滑屏的制作工艺根本上解决了滑屏问题的发生。