脱氧合金化顺序对大梁钢氮含量控制的影响分析

徐剑 徐正彪 赵任 游加伟 李强刚 盛凯英

摘要:根据日照钢铁板材制造部生产实际,研究了转炉脱氧合金化顺序对大梁钢转炉工序氮含量控制的影响,提出改进意见并进行工业试验,为高品质大梁钢控氮给予指导意见。

关键词:转炉;脱氧合金化;氮含量

引言

随着我国汽车制造业水平的快速发展,对钢铁原材料的质量也提出了更高的要求,提升钢材洁净度是当前钢铁企业的主要目标之一。除了耐热和不锈钢外,氮在大多数钢种中被视为一种有害元素,其在钢中的危害是多方面的[1]。

尤其是用于制造汽车纵梁、横梁、加强梁、油箱挂梁、槽钢或矩形管、桥壳、保险杆等构件的大梁钢,该钢种要求具有足够的强韧性、良好的耐疲劳性、冷成型性和焊接性能,因此对杂质元素含量要求严格。对于大梁钢而言,当氮含量较高时,氮与铁原子结合生成Fe4N质点,并在α-Fe中以微细弥散的形式析出,增加了钢材时效性趋势,导致蓝脆等现象发生,进而使钢材的延展性、韧性、冷态加工等性能都得到不同程度的降低[2]。另一方面较高的氮含量易与钢中的[Al]、[Ti]等元素形成夹杂物簇群,影响钢的抗疲劳性能。因此,必须严格控制大梁钢中氮含量。

本文根据日钢板材制造部汽车大梁钢生产数据,研究分析转炉脱氧合金化顺序对氮含量控制的影响,为优化合金加入顺序、降低钢中氮含量提供必要的技术支撑和指导。

1大梁钢生产工艺状况及氮含量控制水平

1.1转炉工艺状况

当前日钢板材制造部大梁钢生产工艺路线:转炉→LF精炼→连铸。

其中,转炉工序吹炼末期脱氧及合金化主要合金为铝锭及硅/锰系合金,其加入顺序为:铝锭→硅/锰系合金。

1.2大梁钢氮含量控制水平

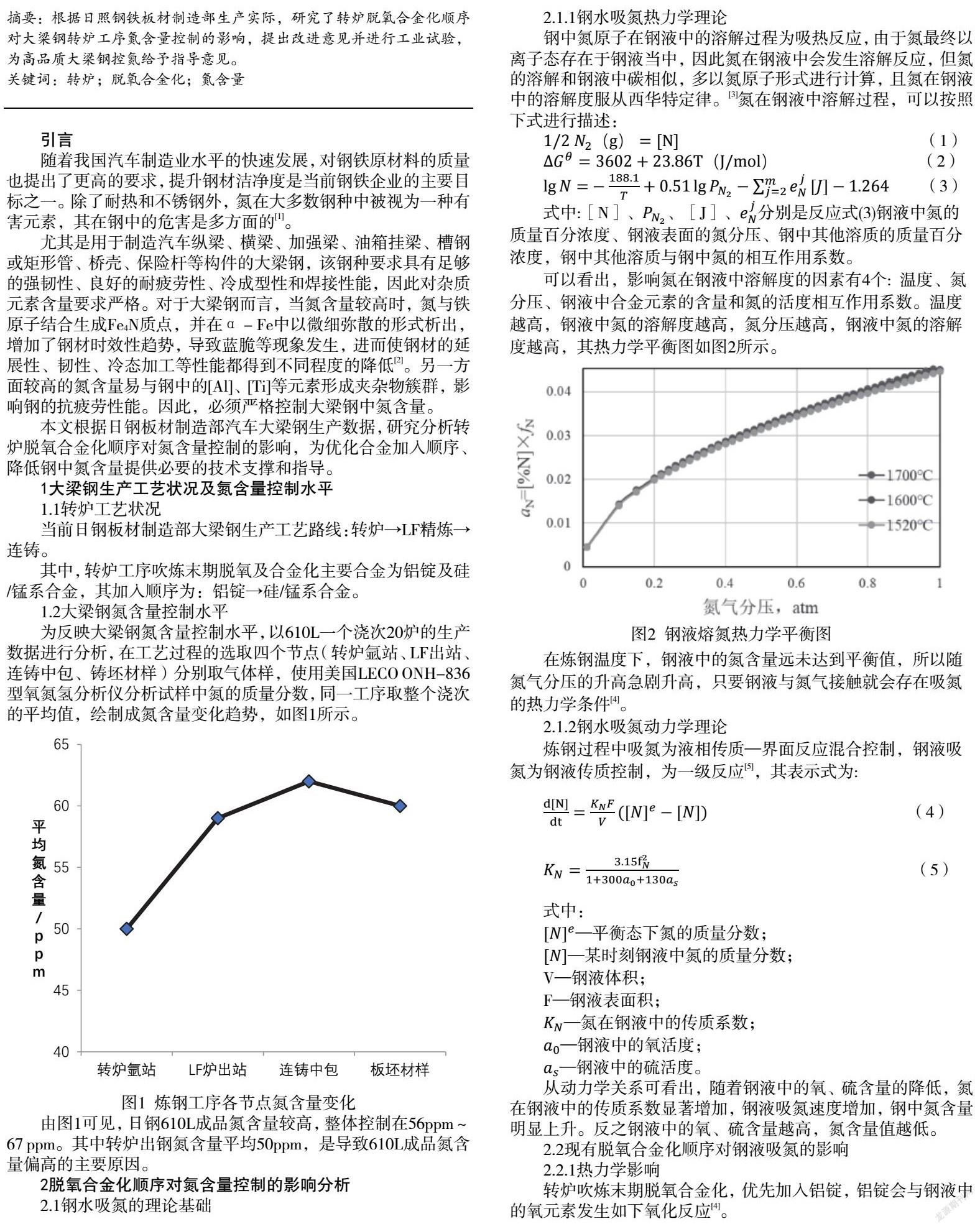

为反映大梁钢氮含量控制水平,以610L一个浇次20炉的生产数据进行分析,在工艺过程的选取四个节点(转炉氩站、LF出站、连铸中包、铸坯材样)分别取气体样,使用美国LECO ONH-836型氧氮氢分析仪分析试样中氮的质量分数,同一工序取整个浇次的平均值,绘制成氮含量变化趋势,如图1所示。

由图1可见,日钢610L成品氮含量较高,整体控制在56ppm~67 ppm。其中转炉出钢氮含量平均50ppm,是导致610L成品氮含量偏高的主要原因。

2脱氧合金化顺序对氮含量控制的影响分析

2.1钢水吸氮的理论基础

2.1.1钢水吸氮热力学理论

钢中氮原子在钢液中的溶解过程为吸热反应,由于氮最终以离子态存在于钢液当中,因此氮在钢液中会发生溶解反应,但氮的溶解和钢液中碳相似,多以氮原子形式进行计算,且氮在钢液中的溶解度服从西华特定律。[3]氮在钢液中溶解过程,可以按照下式进行描述:

由公式(8)可见,随着钢液中铝元素活度的增加,氮与铝能够形成比较稳定的AlN,从而促进了吸氮的发生。

3调整脱氧合金化顺序后钢液氮含量变化

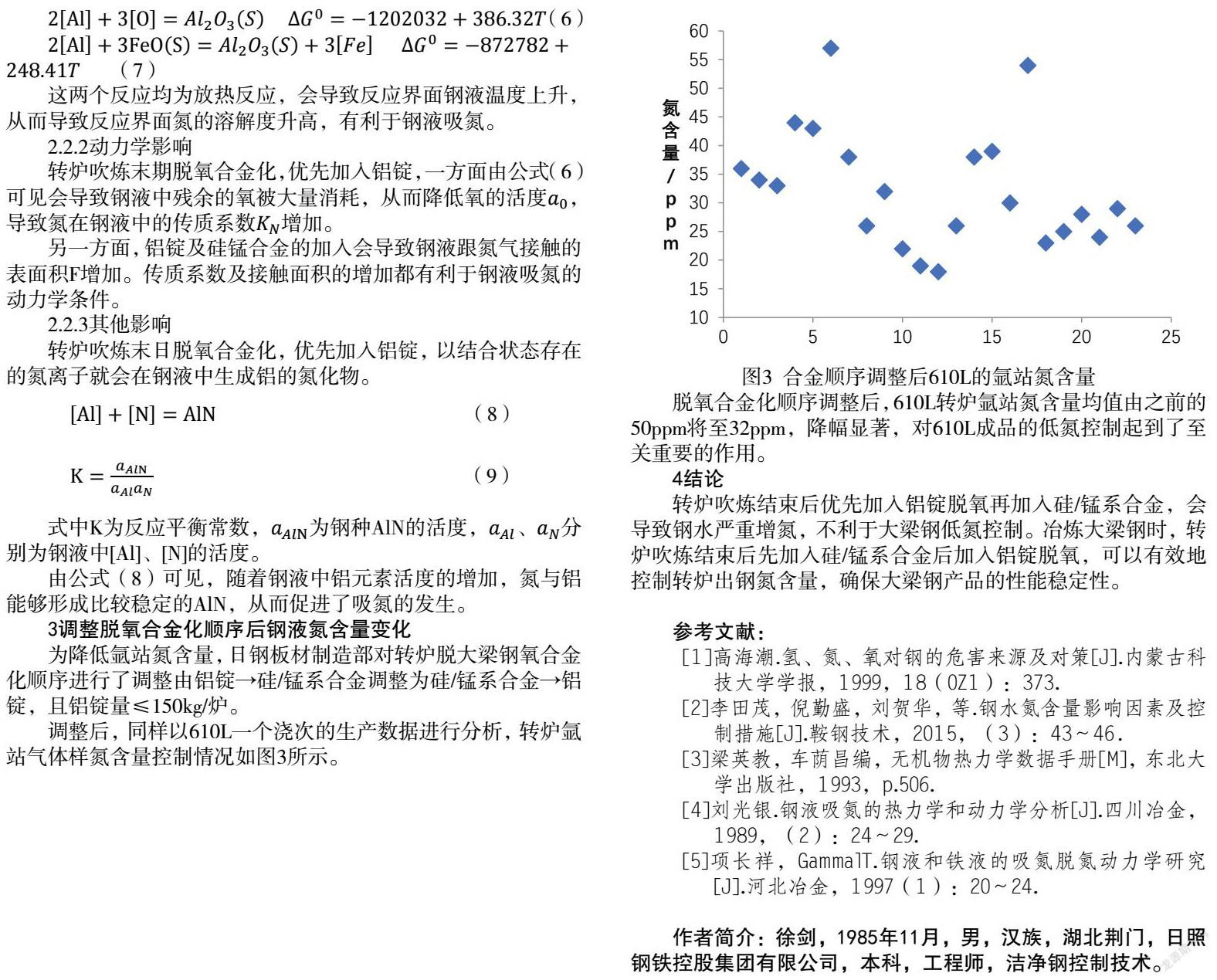

为降低氩站氮含量,日钢板材制造部对转炉脱大梁钢氧合金化顺序进行了调整由铝锭→硅/锰系合金调整为硅/锰系合金→铝锭,且铝锭量≤150kg/炉。

调整后,同样以610L一个浇次的生产数据进行分析,转炉氩站气体样氮含量控制情况如图3所示。

脱氧合金化顺序调整后,610L转炉氩站氮含量均值由之前的50ppm将至32ppm,降幅显著,对610L成品的低氮控制起到了至关重要的作用。

4结论

转炉吹炼结束后优先加入铝锭脱氧再加入硅/锰系合金,会导致钢水严重增氮,不利于大梁钢低氮控制。冶炼大梁钢时,转炉吹炼结束后先加入硅/锰系合金后加入铝锭脱氧,可以有效地控制转炉出钢氮含量,确保大梁钢产品的性能稳定性。

参考文献:

[1]高海潮.氢、氮、氧对钢的危害来源及对策[J].内蒙古科技大学学报,1999,18(0Z1):373.

[2]李田茂,倪勤盛,刘贺华,等.钢水氮含量影响因素及控制措施[J].鞍钢技术,2015,(3):43~46.

[3]梁英教,车荫昌编,无机物热力学数据手册[M],东北大学出版社,1993,p.506.

[4]劉光银.钢液吸氮的热力学和动力学分析[J].四川冶金,1989,(2):24~29.

[5]项长祥,GammalT.钢液和铁液的吸氮脱氮动力学研究[J].河北冶金,1997(1):20~24.

作者简介:徐剑,1985年11月,男,汉族,湖北荆门,日照钢铁控股集团有限公司,本科,工程师,洁净钢控制技术。