轿车象鼻形盒座与盒盖的压铸模结构设计

文根保,熊利军

1.中国航空工业航宇救生装备有限公司 湖北襄阳 441002

2.湖北航宇精工科技有限公司 湖北襄阳 441022

1 序言

轿车的象鼻形盒座与盒盖的材料为铝硅铜合金,为特大批量生产模具,适合压铸加工[1]。在制订压铸模结构可行性方案时,先要对盒座与盒盖进行形体分析,再针对每项形体分析要素,制订出相应的解决措施[2]。在压铸模结构可行性方案论证后,才能进行压铸模结构设计。

2 盒座与盒盖形体的要素分析

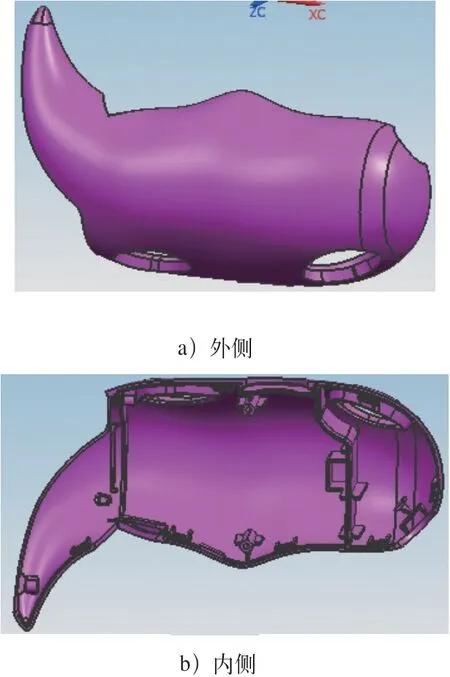

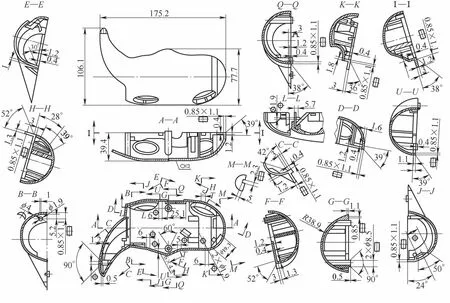

象鼻形盒座与盒盖是一种外形如同象鼻的盒状压铸件,通过盒座的7处凸台与盒盖的7处型槽相扣进行连接。盒座与盒盖材料均为铝硅铜合金,收缩率为0.7%[3]。盒座的二维图样如图1所示,三维造型如图2所示。盒盖的二维图样如图3所示,三维造型如图4所示。表示型孔要素,表示型槽要素,表示凸台障碍体要素,表示弓形高障碍体要素,表示圆柱体要素,表示型面的外观要求。

图2 盒座三维造型

图4 盒盖三维造型

2.1 盒座的形体要素分析

如图1 所示,盒座的形体上存在着平行开闭模方向2×6 m m×4.9 m m×φ6 m m×6 0°平行花键孔,φ1 6.9 m m、φ1 9.3 m m 半圆形型孔和φ25.1m m、2×φ1.9m m型孔及2×φ8.5m m和2×φ4.5m m圆柱体要素;存在着垂直与倾斜开闭模方向的φ2.3m m×1.2m m×0.5m m×90°、φ1.9m m×5.7m m、φ19.8m m×39°×28°、φ16.3mm×51°×24°型孔及2.3mm×5mm型槽要素;存在着φ4m m×5.2m m×1m m的弓形高要素,其影响着盒座的脱模。在盒座形体周边存在着长短不一的5×0.85mm×1.1mm型槽要素,存在着7处垂直开闭模方向的凸台障碍体要素,即4m m×1.2m m×1m m×3m m×42°×5m m、0.4m m×1.2m m×1m m×3m m×39°×5m m、0.4mm×1.2mm×1.3mm×3mm×52°×5mm、0.4mm×1.2mm×1.3mm×3mm×36°×5mm、0.4mm×1.2mm×1.5mm×3mm×39°×5mm、0.4mm×1.2mm×1.3mm×3mm×52°×5mm、0.4mm×1.1mm×1mm×3mm×39°×5mm,这些凸台障碍体要素影响着盒座的脱模。盒座是轿车的零部件,由于属于特大批量生产,所以盒座外观不允许存在模具结构痕迹和缺陷痕迹[4]。

图1 盒座二维图样

2.2 盒盖的形体要素分析

盒盖形状结构大部分与盒座相同,只有部分内形与盒座不同,盒盖的形体分析时只需分析与盒座不同的部分。如图3所示,盒盖形体上不存在2×6mm×4.9mm×φ6mm×60°和2×φ1.9mm平行开闭模方向的花键孔及型孔要素,不存在垂直与倾斜开闭模方向2.3mm×5mm形槽要素,不存在2×φ8.5m m和2×φ4.5m m平行开闭模方向的圆柱体要素。存在平行开闭模方向的凸台要素、长短不一的凸台要素以及垂直开闭模方向的型槽要素。

图3 盒盖二维图样

3 盒座和盒盖压铸模结构方案可行性分析

在确定压铸模结构方案之前,需要根据上述盒座与盒盖形体分析中的型孔、型槽、凸台、圆柱体、弓形高障碍体、批量和外观7种要素,寻找对应的模具结构解决措施。

3.1 盒座压铸模结构方案可行性分析

对于在盒座形体上存在的平行开闭模方向花键孔、半圆形型孔和型孔,可采取镶嵌型芯和在动模嵌件上加工出整体型芯的措施来成型这些要素;对于垂直与倾斜开闭模方向的型孔和型槽要素,可采用斜导柱滑块外抽芯机构;对于平行开闭模方向的圆柱体要素,可以在中、动模嵌件上加工相应的型孔;对于弓形高障碍体要素,可采用斜推杆内抽芯兼脱模机构;对于盒座形体周边上存在的型槽要素,可以在中模嵌件上加工相应的型芯。凸台障碍体要素影响着盒座的脱模,可以采用斜推杆内抽芯兼脱模机构。对于批量和外观要素,采用一模二腔的压铸模能够自动进行成型加工,通过新型模具钢和热处理来提高模具工作件的寿命。为了使盒座的外表面不存在模具结构的痕迹,对定模型腔采用加工中心加工后,进行电镀,电镀完成后进行研磨。盒座压铸模结构方案共有5处斜导柱滑块外抽芯机构和8处斜推杆内抽芯机构。

3.2 盒盖压铸模结构方案可行性分析

盒盖与盒座形体要素相同部分,可以采用与盒座相同的压铸模结构方案。对于在盒盖形体周边上长短不一的平行开闭模方向的凸台要素,可在中模嵌件上加工出凹槽来成型;对于在盒盖形体上垂直与倾斜开闭模方向的型孔要素,采用4处斜导柱滑块外抽芯机构;对于周边上垂直开闭模方向的1处弓形高要素和7处型槽要素,可采用斜推杆内抽芯机构。盒盖压铸模结构方案共有4处斜导柱滑块外抽芯机构和8处斜推杆内抽芯机构。

压铸模的结构可行性方案应采用一模二腔,还需采用9处斜导柱滑块外抽芯机构和16处斜推杆内抽芯兼脱模机构。由于抽芯机构繁多,故需考虑其空间位置干涉问题。

4 盒座和盒盖的压铸模结构设计

盒盖与盒座的压铸模由模架,浇注系统,冷却系统,动、定型腔与型芯,定、中、动模部分,斜导柱滑块外抽芯机构,斜推杆内抽芯兼脱模机构,脱模机构,脱冷凝料机构,回程机构和导向构件等组成。上述中任何一个部分出现了问题,都会对产品的压铸加工带来负面影响。

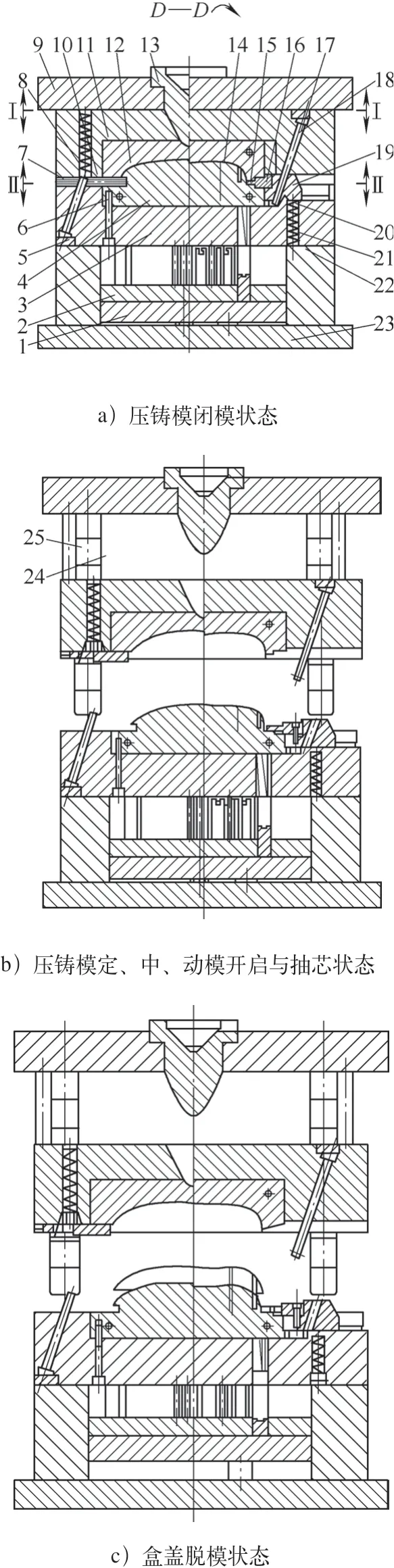

4.1 盒盖与盒座压铸模分型面的设计

如图5所示,分型面Ⅰ—Ⅰ将压铸模分成了定模部分和中模部分;分型面Ⅱ—Ⅱ将压铸模分成了动模部分和中模部分。中模部分和定模部分的开启可以实现主流道、分流道中的冷凝料脱模,中模部分与动模部分的开启可以实现盒盖与盒座的脱模,定、中动模的闭合可以成型盒盖与盒座。

图5 盒座和盒盖压铸模结构二维设计

4.2 盒座和盒盖压铸模中、动模型芯的设计

压铸模为一模二腔结构,中、动模嵌件的外形尺寸应与中、动模板型腔的尺寸以H6/n7进行配合。成型盒座和盒盖压铸模上所有与脱模方向平行的型面均需要设计拔模斜度为1°30′。由于铝硅铜合金具有热胀冷缩的特性,因此模具工作件成型面的尺寸必须为图样尺寸×(1+收缩率0.7%)。

4.3 盒座和盒盖脱模、脱浇注系统冷凝料和回程机构的设计

(1)脱盒座和盒盖机构 分型面Ⅱ—Ⅱ开启后,在压铸机顶杆及安装板18,推件板19,顶杆79、84和斜推杆23、59、60、65、68、69、72、83、85的共同作用下,盒座和盒盖被顶离动模嵌件2的型面。

(2)脱浇注系统冷凝料机构 分型面Ⅰ—Ⅰ开启后,先由拉料杆17将浇口套13主流道的和中模嵌件3中的浇注系统冷凝料拉出,再在顶杆79、84的作用下顶出脱模。

(3)中模开模构件 4个台阶螺钉77可将定模板11和中模板6连接在一起,使中模板6安装在定模板11上的导柱45上,中间有足够空间可以让浇注系统冷凝料掉落。

(4)回程机构 脱盒座和盒盖及脱浇注系统冷凝料机构在完成了脱盒座和盒盖及浇注系统冷凝料后,必须恢复至脱模前的位置。在压铸机顶杆退回后,安装在回程杆56上的弹簧55恢复弹力,在弹簧的作用下,脱模机构可恢复到其初始位置。须防止弹簧55的失效,使回程杆56可推着安装板18及脱模机构精确复位,实现循环自动脱模与复位功能。

4.4 盒座和盒盖压铸模导向构件的设计

如图5的E—E剖视图所示,由于定、中模部分与动模部分需要准确定位,定、中模部分与动模部分之间的开、闭模运动需要精准导向,且定、中模开启后中模部分需要有导柱45的支撑,故导柱45只能安装在定模部分。定、中模之间的定位主要依靠4组导套43、44和导柱45。盒座和盒盖压铸模定、中模和动模的三维造型如图6、图7所示。

图6 盒座和盒盖压铸模定、中模三维造型

图7 盒座和盒盖压铸模动模三维造型

压铸模只有在妥善解决了压铸模分型面的设置、抽芯机构、脱模、回程机构、浇注系统、冷却系统和导向构件的设计后,才能加工出合格的压铸件。

4.5 盒座和盒盖压铸模斜导柱滑块外抽芯机构的设计

根据盒座和盒盖的模具结构方案可行性分析,对盒座模具需要采用5处斜导柱滑块抽芯机构和8处斜推杆内抽芯兼脱模机构,对盒盖模具需要采用4处斜导柱滑块抽芯机构和8处斜推杆内抽芯兼脱模机构。

(1)成型盒座和盒盖倾斜孔型芯的压铸模斜导柱滑块外抽芯机构的设计 具体如下所述。

1)成型盒座与盒盖的φ16.3mm×51°×24°倾斜孔型芯的压铸模斜导柱滑块外抽芯机构的设计需要采用2处斜导柱滑块外抽芯机构。

压铸模闭模状态如图8a所示。当压铸模闭合时,斜导柱9插入滑块8的斜孔内,滑块8在斜导柱9的拨动下,其底面半圆形坑作用于限位销16并压缩弹簧18,使得限位销16进入其安装孔内,实现滑块8的复位运动。同时,在回程杆及其上弹簧的共同作用下,推件板21、安装板20、斜推杆、拉料杆13和顶杆可精准复位至盒座与盒盖脱模前的位置,实现盒座与盒盖的循环自动加工。用沉头螺钉5固定楔紧块6,垫片4的斜面可楔紧滑块8的斜面,防止滑块8在压铸力和保压力的作用下出现移动,导致盒座和盒盖的型孔尺寸不符合图样要求。

压铸模分型面Ⅰ—Ⅰ开启与抽芯状态如图8b所示。分型面Ⅰ—Ⅰ的开启使得斜导柱9拨动滑块8,实现φ16.3mm×51°×24°型孔的型芯抽芯运动。当滑块8底面的半球形坑移至限位销16的位置时,限位销16在弹簧18的作用下进入半球形坑锁住滑块8,防止滑块8在抽芯运动的惯性作用下冲出中模板15,打开了成型盒座和盒盖上部的模具结构,有利于盒座与盒盖的脱模。

盒座与盒盖的脱模状态如图8c所示。当分型面Ⅱ—Ⅱ开启时,中模板15通过台阶螺钉24挂在导柱23上,在拉料杆13的拉动下浇注系统冷凝料脱模。当压铸机顶杆推动推件板21、安装板20、顶杆和斜推杆作脱模运动时,在其共同作用下可将盒座和盒盖推离动模嵌件2的型面。

图8 成型盒座与盒盖倾斜孔型芯的压铸模斜导柱滑块外抽芯机构

由于盒座与盒盖的2处φ19.8mm×39°×28°倾斜孔的压铸模斜导柱滑块外抽芯机构的设计与φ16.3mm×51°×24°孔的压铸模斜导柱滑块外抽芯机构的设计相同,本文不作赘述。

2)设计成型盒座2.3 m m×5 m m 型槽和φ2.3mm×1.2mm×0.5mm×90°型孔型芯外抽芯机构(见图9)时,因为盒座2.3mm×5mm型槽与开闭模方向斜交,φ2.3mm×1.2mm×0.5mm×90°型孔与开闭模方向垂直,所以需要采用斜导柱滑块外抽芯机构。

图9 盒座2.3mm×5mm型槽和φ2.3mm×1.2mm×0.5mm×90°型孔外抽芯机构设计

压铸模闭模状态如图9a所示,当压铸模闭合时,斜导柱7、18插入滑块8、19的斜孔内,滑块8、19在斜导柱7、18的拨动作用下,其底面半圆形凹坑作用于限位销20并压缩弹簧21,使得限位销20进入其安装孔内,实现滑块8、19的复位运动。同时,在回程杆及其上弹簧的共同作用下,推件板1、安装板2、斜推杆和顶杆可精准复位至盒座脱模前的位置,以便实现盒座的循环自动加工。

压铸模定、中、动模开启与抽芯状态如图9b所示,分型面Ⅰ—Ⅰ开启,中模板11由4根台阶螺钉拉着挂在导柱24上。在拉料杆的作用下,可将浇注系统的冷凝料拉出脱模。分型面Ⅱ—Ⅱ的开启使斜导柱7、18拨动滑块8、19,实现成型2.3mm×5mm型槽和φ2.3mm×1.2mm×0.5mm×90°型孔的型芯抽芯运动。当滑块8、19底面的半球形坑移至限位销20的位置时,限位销20在弹簧21的作用下进入半球形坑锁住滑块8、19,防止滑块8、19在抽芯运动的惯性作用下冲出中模板11,同时打开盒座和盒盖上部的模具结构,有利于盒座和盒盖的脱模。

盒座和盒盖脱模状态如图9c所示,当压铸机顶杆推动推件板1、安装板2、顶杆和斜推杆作脱模运动时,在其共同作用下可将盒座和盒盖推离动模嵌件4的型面。

盒 座 的φ1 . 9 m m × 5 . 7 型 孔 与 盒 盖 的φ1.9mm×5.7、φ2.3mm×1.2mm×0.5mm×90°型孔的抽芯也可采用斜导柱滑块外抽芯机构,结构和原理与上述内容相同,本文不作赘述。

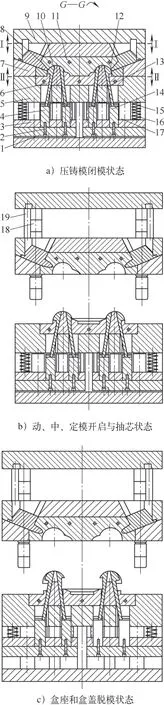

(2)盒座和盒盖压铸模斜推杆内抽芯兼脱模机构的设计 盒座上存在1处弓形高和7处凸台障碍体,需要8处推杆内抽芯兼脱模机构;盒盖上存在1处弓形高障碍体和7处垂直开闭模方向的型槽,也需要8处推杆内抽芯兼脱模机构。

1)盒座和盒盖压铸模斜推杆内抽芯兼脱模机构的设计一(见图10)。由于盒座上存在1处φ4mm×5.2mm×1mm的弓形高要素和7处凸台障碍体,盒盖上存在1处φ4mm×5.2mm×1mm的弓形高要素和7处型槽要素,需要各采用4对斜推杆内抽芯兼脱模机构。

压铸模闭模状态如图10a所示,脱模机构回复到初始位置,2处型腔中的2处弓形高斜推杆8在动模嵌件6的斜槽作用下,一边向下移动,一边分别向左、向右移动。斜推杆的下端可推动T形槽滑块4、14分别向左、向右滑动。4处斜推杆的成型面与动模嵌件6的成型面及中模嵌件11组合成模腔,当合金溶液进入模腔后,可以成型盒座和盒盖。

图10 盒座和盒盖压铸模斜推杆内抽芯兼脱模机构的设计一

动、中、定模开启与抽芯状态如图10b所示,分型面Ⅰ—Ⅰ开启后,中模板7由台阶螺钉19固定在导柱18上。在拉料杆的作用下将浇注系统的冷凝料拉出脱模。分型面Ⅱ—Ⅱ的开启打开了盒座和盒盖上部的模具结构,有利于盒座和盒盖的脱模。

盒座和盒盖脱模状态如图10c所示,当压铸机顶杆推动推件板1、安装板3、顶杆、弓形高斜推杆8和型槽斜推杆13时,可将盒座和盒盖推离动模嵌件6。弓形高斜推杆8和型槽斜推杆13在动模嵌件6的斜槽作用下,一方面向上移动,另一方面分别向右、向左作抽芯与脱模运动,斜推杆的下端可推动T形槽滑块4、14在槽中分别向右、向左滑动。16处斜推杆和顶杆联合可将盒座和盒盖顶离动模嵌件6的型面。

2)盒座和盒盖压铸模斜推杆内抽芯兼脱模机构的设计二(见图11)。由于盒座上存在着0.4mm×1.3mm×3mm×1.2mm×36°的凸台障碍体,盒盖上存在着2×1.9mm×0.6mm×5mm×45°型槽要素,需要采用3处推杆内抽芯兼脱模机构。

压铸模闭模状态如图11a所示。脱模机构回复到初始位置后,凸台斜推杆9在动模嵌件6的斜槽作用下向下、向左移动。型孔斜推杆12、15在动模嵌件6的斜槽作用下,一边向下移动,一边分别向左、向右移动。斜推杆下端可推动T形槽滑块16、19分别作向左、向右的滑动。3处斜推杆的成型面与动模嵌件6的成型面与中模嵌件13的型面组合成模腔,当合金溶液进入到模腔后,便可成型盒座和盒盖。

动、中、定模开启与抽芯状态如图11b所示。分型面Ⅰ—Ⅰ开启后,中模板7由台阶螺钉22固定在导柱21上。在拉料杆的作用下可将浇注系统的冷凝料拉脱模。分型面Ⅱ—Ⅱ的开启使得盒座和盒盖上部的模具结构被打开,有利于盒座和盒盖的脱模。

盒座和盒盖脱模状态如图11c所示。当压铸机顶杆推动推件板1、安装板3、顶杆11、凸台斜推杆9和型孔斜推杆12、15,可将象鼻形盒座和盒盖推离动模嵌件6。凸台斜推杆9,型孔斜推杆12、15在动模嵌件6的斜槽作用下,一方面向上移动,另一方面分别向右、向左作抽芯与脱模运动。凸台斜推杆9与型孔斜推杆12、15和顶杆11联合可将盒座和盒盖顶离动模嵌件6的型面。

图11 盒座和盒盖压铸模斜推杆内抽芯兼脱模机构的设计二

盒座上其他0.4mm×1.3mm×3mm×1.2mm×36°的凸台障碍体,盒盖上其他2×1.9mm×0.6mm×5mm×45°型槽要素,同样可以采用上述的斜推杆内抽芯兼脱模机构进行成型与脱模。

4.6 盒座和盒盖的压铸模的浇注系统与冷却系统的设计

压铸模浇注系统的设计采用潜伏式点浇口,模腔为一模二腔,为了能够脱浇注系统的冷凝料,压铸模采用了2处分型面三模板的模架。

(1)压铸模冷却系统的设计 压铸模冷却系统的设计包括动模和中模冷却系统的设计。压铸模在连续加工盒座和盒盖的过程中,合金熔体将热量传递给模具工作件,导致模温不断升高。当模温超过合金材料过热温度后,会导致材料机械性能的降低。为了确保铝硅铜合金的性能,模具需要设置冷却系统来控制模温。

1)动模冷却系统的设计如图12a所示,分别在动模嵌件4和动模板6中加工出冷却水通道,在动模嵌件4的纵向端和横向端均需加工出管螺纹孔,管螺纹孔中安装有螺塞9,防止冷却水的泄漏。在冷却水通道盲孔中设置隔离片10,使得冷却水能够在隔离为两半的孔中流动。动模嵌件4和动模板6垂直方向安装有O形密封圈7,目的也是防止冷却水的泄漏,动模板6的水平方向安装有冷却水接头8。冷却水能从一处的冷却水接头8流入,经冷却水通道,又从另一处的冷却水接头8流出,将动模中的热量带走,起到降低模具温度的作用。

2)中模冷却系统的设计如图12b所示,同上所述,冷却水从一处的冷却水接头12流入,经冷却水通道,从另一处的冷却水接头12流出,将模具中的热量带走,起到降低模具温度的作用。

图12 动、中模浇注系统与冷却系统的设计

(2)盒座和盒盖压铸模浇注系统的设计 压铸模的浇注系统是合金熔体从浇口套14的主流道流入压铸模型腔的结构,浇注系统的设计会影响到盒座和盒盖的成型质量。在动、中模上分别加工出一半的分流道2、15和点浇口1、16,动、中模合模后形成整体的浇注系统。合金熔体从定模浇口套14的主流道流入分流道2、15,再经点浇口1、16流入盒座和盒盖的型腔。冷却成型后,动、中模开启,由顶杆11将盒座和盒盖顶出脱模,浇注系统冷凝料则由拉料杆3和顶杆11顶出脱模。

5 结束语

由于对盒座和盒盖进行了细致正确的形体分析,使得压铸模结构可行性分析方案和压铸模结构设计正确无误,从而使盒座和盒盖压铸加工的形状、尺寸及精度全部符合压铸件的图样要求,并能达到相应外观要求。