SPFC440钢/5052铝自冲铆接头与胶铆复合接头腐蚀性能对比

黄志超 胡兆骁 刘帅红 蔺永诚 姜玉强 周泽杰

1.华东交通大学载运工具与装备教育部重点实验室,南昌,3300132.中南大学机电工程学院,长沙,410012

0 引言

近年来,轻量化技术在工程机械中展现出广阔的应用前景,轻量化已经成为未来发展的必然趋势。材料的轻量化是轻量化技术的重要方向之一,高强钢、铝合金、镁合金和碳纤维复合材料等成为实现轻量化的理想材料[1-2]。各种轻量化材料如高强钢、高强度铝、复合材料等被广泛应用于载运工具轻量化制造,这促使了自冲铆接工艺的广泛应用[3]。自冲铆接(self-piercing riveting,SPR)工艺作为一种新型的连接工艺,能够有效实现轻量化材料的连接[4]。胶铆复合连接是一种将胶接技术与自冲铆接技术相结合的复合连接技术。将粘胶剂引入到自冲铆接技术当中,不仅接头的力学性能得到大幅度提高,而且还能有效地防止异种金属之间发生电化学腐蚀。

国内外研究者对自冲铆接工艺进行了深入研究。黄志超等[5]系统研究了TA1钛合金自冲铆接接头疲劳性能及失效机理,结果表明疲劳强度随应力比的增大而增大,随最大载荷值的增加而减小。LIU等[6]建立了二维轴对称仿真模型,对铆接过程进行了数值模拟研究,系统研究了模具类型、模具直径、模具深度和模具凸点高度对铆钉和板料变形行为的影响。吕枫等[7]采用数值模拟与试验研究相结合的方法,研究了不同的板料组合方式下,钢/铝异种金属板自冲铆接的材料受力及变形情况,并通过拉伸-剪切试验测试了铆接接头性能。LIN等[8]提出了一种基于有限元模拟和极值梯度助推决策树(XGBoost)算法的SPR接头交叉拉伸强度预测方法。IYER等[9]对不同厚度的铝合金自冲铆接接头进行疲劳试验,发现板料越厚,疲劳寿命的最大疲劳载荷就越大。MORONI[10]研究了粘接与自冲铆接混合接头的疲劳性能,结果表明在混合接头中,机械紧固的存在降低了粘接层的裂纹扩展速率,从而延长了疲劳寿命。UFFERMAN等[11]研究了进行不同表面处理的铝合金板自冲铆接及自冲铆接与粘接结合的铆接件疲劳特性,发现铆接与粘接结合会显著提高构件的静强度和疲劳性能。魏文杰等[12]对DP780高强钢与AA6061铝合金薄板的异质自冲铆接连接工艺进行研究,对比分析了不同搭接顺序的两组接头的疲劳性能、失效行为以及微动损伤机理。

异种材料采用自冲铆接工艺时,由于不同材料具有不同的电化学效能,电极电位相差较大,因此混合连接时可能发生电化学腐蚀。板料间的电化学行为会导致接头的机械性能下降,因此需要尽可能减少电偶腐蚀,尤其是铆钉接头周围区域的电偶腐蚀。此外,铆接过程会产生大量的残余应力,进一步加速腐蚀过程。FIORE等[13]分别研究了铝/钢铆接接头和复合材料/铝铆接接头在盐雾环境下的耐久性。CALABRESE等[14]对同种铝合金材料及钢铝异种材料的自冲铆接头分别进行腐蚀试验,结果发现腐蚀会显著影响接头的性能。

本文以SPFC440钢板与5052铝板为研究对象,制备了自冲铆接和胶接铆接复合两种接头,对两种接头试样进行不同时长的盐雾腐蚀试验,并对不同腐蚀时长下的两种接头试样进行力学性能测试,研究了不同腐蚀时长对两种接头性能的影响以及结构胶对接头腐蚀疲劳性能的影响。

1 材料与方法

1.1 试验材料

试验中,分别采用SPFC440钢板、AA5052铝板进行自冲铆接。在自冲铆接中,当采用强度高的板料作为上板、塑性性能好的板料作为下板时,自冲铆接接头的性能及成形质量最优[12]。由于钢板强度高于铝板强度,且铝板具有很好的塑性能力,因此本次试验选择上层厚2.0 mm SPFC440钢板,下层厚2.5 mmAA5052铝板。丙烯酸酯粘胶剂粘接性能好,室温下即可快速固化,耐油性、耐久性、耐老化性均好,胶层的抗剥离强度高,对被粘材料的表面处理无严格要求,并适用于同类及异类金属材料之间的粘接,被广泛应用于航空、汽车等领域。从胶接操作的便利性、对材料的适用性、胶接层的抗剥离性,以及粘胶剂的无毒无害性等方面综合选择,本次试验采用ND-HJJ1860丙烯酸酯双组份结构胶。SPFC440和AA5052化学成分(质量分数)见表1和表2,板料力学性能参数见表3。试验设备为RV300023型自冲铆接机,所用铆钉为Henrob H4半空心铆钉,头部直径为7.8 mm,腿部直径为5.3 mm,高度为7 mm。

表1 SPFC440化学成分(质量分数)

表2 AA5052化学成分(质量分数)

表3 板料力学性能参数

1.2 试验方案

胶铆接头试件尺寸如图1所示。为研究腐蚀对胶铆接头力学性能的影响,制备了铆接和胶铆复合接头,并进行对比研究。

图1 试验样件尺寸

铆接后,样品先用刷清洁,接着用丙酮清洗,去除表面油脂,然后用热风吹干样品5 min,随后在70 ℃恒温箱中干燥48 h,最后称重,以克为基本单位,精确到小数点后四位。

在35 ℃(±1.5 ℃)的盐雾室中,使用质量分数5%的NaCl溶液喷雾进行腐蚀。根据《GB/T10125—2012 人造气氛腐蚀试验 盐雾试验》,本次盐雾试验设置5组腐蚀样件,各组样件的盐雾时间分别为0周、1周、2周、3周和5周,总腐蚀时间为5周(总计840 h)。试验以1 h为周期进行。先对样品进行喷雾30 min,速度为0.8 L/h,然后是30 min的热风(干燥),以此循环往复。盐雾机试验箱温度设置为35 ℃。样品在达到相应腐蚀时间后取出。取出后,先将盐雾腐蚀后的样件放置在室内干燥30 min,然后用不高于40 ℃的洁净流动水进行30 min的冲洗,冲洗结束后热风吹干样品5 min,随后在70 ℃恒温箱中干燥48 h,最后对样件进行称重。

在不同腐蚀时间下,选择2~3组试样进行拉伸试验和疲劳试验。若两组试验数据相近,则说明结果重复性较好,若两组试验数据离散性较大,则再增设一组进行补充试验,然后对重复性较好的两组试验数据进行求取平均值,以均值数据作为最终的试验数据结果。

使用日本日立Su8010场发射扫描电镜观察不同老化时间下铆接、胶铆试件拉伸后的微观失效形貌,并基于扫描电镜观察结果分析失效表面情况。

2 结果分析与讨论

2.1 腐蚀机理分析

点蚀是铝合金最常见的腐蚀形态。点蚀一般萌生于金属表面钝化膜(Al2O3)缺陷和机械损伤部位。这是因为溶液中腐蚀性阴离子(Cl-)吸附在钝化膜缺陷处,并与此处的阳离子(Al3+)结合生成可溶性氯化物(AlCl3),从而形成细小的点蚀孔。点蚀孔产生后,蚀孔内处于活化溶解状态,蚀孔外处于钝态,从而构成了一个活化-钝态的腐蚀电池,促进了点蚀破坏的发展。

钢板在NaCl溶液中的点蚀过程包括:金属溶解反应产生金属阳离子(Fe2+);部分金属阳离子与腐蚀性阴离子(Cl-)结合生成金属氯化物(FeCl2)并发生水解反应,还有部分金属阳离子被氧化,氧化后的金属阳离子(Fe3+)依次发生水解反应与沉淀反应,从而引发铁锈的不断堆积。

2.2 两种接头的腐蚀形貌分析

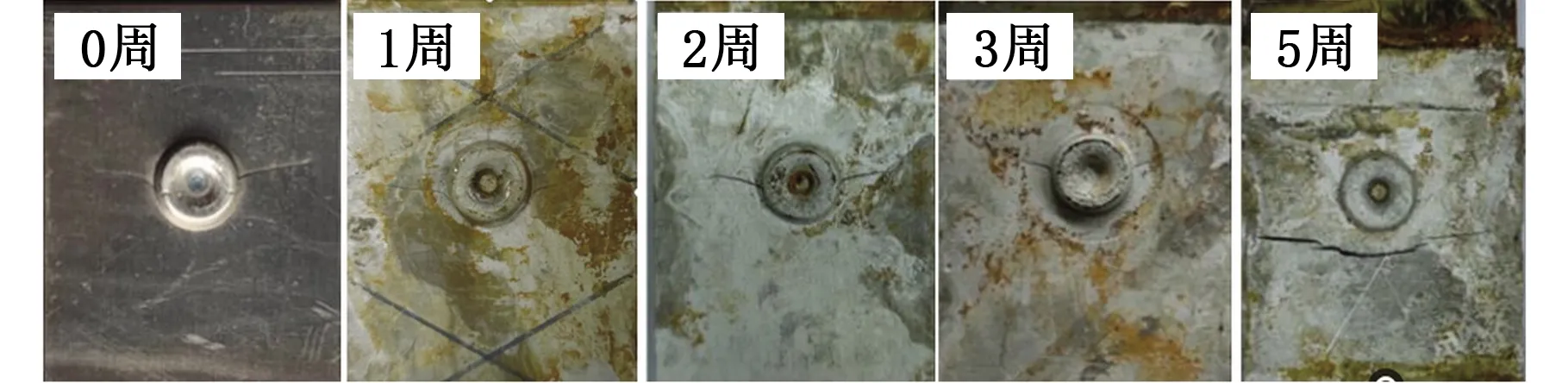

图2为接头初始状态与每个周期腐蚀后的形貌图。可明显看到,在所有的老化过程中,接头处均形成了大量的白锈(AlCl3),并持续溶解直至试验结束;在钢板侧观察到红锈(Fe2O3·xH2O)的形成,说明钢板侧腐蚀比铝板侧的腐蚀严重得多;在铝板表面形成了腐蚀坑,尤其是在搭接边缘附近地区;铆钉表面的锌涂层溶解并形成红锈,这是由电偶腐蚀和缝隙腐蚀效应引起的。

(a)铆接接头

2.3 两种接头的力学性能分析

图3为两种接头分别经过0周、1周、2周、3周和5周盐雾腐蚀后的载荷-位移曲线,可以看出两种接头表现出完全不同的荷载-位移曲线。从图3a中可以看出,自冲铆接接头在初始阶段的载荷-位移呈线性快速递增;当位移为5~6 mm时载荷达到最大值;随着位移继续增大,接头处于屈服破坏阶段,载荷值不断减小,直至接头破坏失效,载荷值降至零值。由图3b观察到,胶铆复合接头荷载-位移曲线的变化分为几个阶段。第一阶段由于胶接层破坏发生在铆钉断裂之前,复合接头在第一阶段经历了与粘接接头相似的演变趋势;不同的是,随后第二阶段胶层断裂,载荷值急剧减小,但由于铆钉仍保持承载能力,载荷值未达到零值;在第三阶段,铆钉是唯一承载件,此时粘接层完全失效,因为铆钉的塑性变形,载荷值呈现瞬时增加并几乎达到恒定值,最终铆钉断裂,载荷值降至零值。由图3可以看出,尽管不同腐蚀时长下接头的荷载-位移曲线轮廓与未老化接头呈现出相似的演变趋势,但最大荷载承载力和破坏位移却大不相同。造成这种现象的原因主要是粘接层及胶接界面的老化。

(a)铆接接头

复合接头在较小的位移下,荷载-位移变化趋势呈线性增加。在这一阶段,连接阻力既来自于不同金属板之间的粘接作用,也来自于铆钉板料之间的接触压力。随后,随着位移增大,荷载与位移之间的关系成非线性。此阶段,随着载荷的增大,接头的不对称结构导致板端边缘出现明显的弯曲变形;夹紧部分开始扭曲,接头承受剪切过程中的机械应力,并且粘接层开始局部脱落,接头的整体刚度降低,这可以从曲线斜率减小的趋势中看出。

图4为两种接头的接头性能随腐蚀时长的老化曲线。由图4a可以看出,随着腐蚀时间的增长,铆接接头最大静载荷呈现先增大后减小的变化趋势;而胶铆复合接头的最大静载荷随着老化时间的增长而减小。由表4可知,未老化时,胶铆复合接头最大静载荷约为铆接接头最大静载荷的1.94倍;经过5周的盐雾腐蚀后,铆接接头的最大静载荷减小了约40.34%,胶铆复合接头的最大静载荷减小了约24.48%。这说明胶铆复合接头的静强度优于铆接接头的静强度,且结构胶的存在不仅提高了接头强度,还在盐雾老化中有效保护了接头。

(a)接头最大静载荷随腐蚀时长变化曲线

表4 接头性能试验数据

在接头的疲劳寿命方面,由图4b可知,两种接头的疲劳寿命均受到盐雾老化的影响,且铆接和胶铆复合接头的循环次数均随着老化时间的增长而减少。从表4中可得:未老化时,胶铆复合接头的循环次数比铆接接头循环次数多了32.09%;经过5周的盐雾腐蚀后,铆接接头的疲劳寿命缩短了约84.24%,胶铆复合接头的疲劳寿命缩短了约59.37%。这说明胶铆复合接头的疲劳强度优于铆接接头,且结构胶的存在不仅延长了接头的疲劳寿命,还在盐雾老化中有效保护了接头,减缓了接头的退化。

采用最小二乘法优化logistic模型拟合出接头疲劳寿命与腐蚀时长变化曲线,如图4b所示,两种接头的疲劳寿命曲线方程如下:

铆接接头的疲劳寿命

N=33.167+170.05/(1+(t/1.285))3.218

(1)

胶铆复合接头的疲劳寿命

N=109+159.2/(1+(t/1.37))3

(2)

2.4 两种接头的拉伸失效模式分析

图5所示为不同腐蚀时间下两种接头的拉伸破坏形貌,可以看出两种接头的失效模式主要是铆钉失效导致的上下片板脱离。

(a)铆接接头

对于铆接接头,接头失效形式均表现为铆钉失效导致的上下片板脱离,但老化时间越长,板料生锈越严重,铆钉与上板料结合的稳定性越差。老化5周后铆接接头失效时铆钉从上板料拉出且下板料铆钉孔处出现明显裂纹,说明在盐雾作用下接头上下板料都有不同程度的溶解,进而导致接头强度下降。

对于胶铆复合接头,失效形式为铆钉拔出下板料导致的接头失效,未老化试样胶粘层表现为粘聚破坏,胶粘层的失效百分比随老化时间的增长而增加。在较短老化时间内,胶粘层的存在避免了上下板料直接接触,抑制了电偶腐蚀现象,且在一定程度上减缓了铝下板的腐蚀溶解[15]。当老化时间较长时,胶粘层会由于长时间的盐雾环境而老化失效。胶粘层的老化失效主要是长时间受到盐雾箱中湿热环境影响所导致的。这是因为粘胶剂的酯键在长时间的湿热环境下被水解破坏;更主要的是,水分子很小,极性又很大,容易沿着亲水的金属氧化物界面层渗透,破坏胶接界面层的氢键;并且水分子渗入胶层后,会引起胶层的膨胀变形,在界面上产生内应力,从而导致胶粘层与金属脱粘[16-17]。由图5可以看出,粘胶剂失效的断裂表面在界面处出现了氯化钠晶体的沉积。这主要是胶粘层在长时间盐雾环境下,使得盐雾微粒沉降在接头附近,使其吸潮溶解成氯化物的水溶液,从而渗入胶层内部,加速了接头处的电化学反应,加速了胶粘层的老化和接头的腐蚀,发生脱粘失效[18]。而相比铆接接头,胶铆复合接头的抗腐蚀性能较强。

2.5 两种接头的疲劳失效分析

图6为不同腐蚀时间下两种接头的疲劳失效形貌图。从图6a中可以看出,铆接接头在不同腐蚀时间下呈现不同的疲劳失效模式。未腐蚀试样、腐蚀1周试样、腐蚀2周试样和腐蚀3周试样的失效模式均表现为疲劳裂纹从铆接孔向铝板左右两侧边缘处扩展,断裂方向与载荷方向垂直,这是因为铆钉脚与铝板交界处存在应力集中现象,使得铝板的铆接孔处成为接头较脆弱的部分,在疲劳载荷的作用下容易萌生疲劳裂纹。不同腐蚀时间下,铝合金板的翘曲变形程度不同,造成这种现象的主要原因是腐蚀时间越长,铝板的刚度退化越严重。老化5周后的试样失效模式为铝板从一侧断裂到另一侧,裂纹方向同样与载荷方向垂直。从图6b中可以观察到,胶铆复合接头的疲劳失效模式均表现为铝板的断裂,腐蚀时长对复合接头的疲劳失效模式无太大影响。此外,可以观察到一些断裂路径参差不齐,这是由于断裂路径周围不规则分布的腐蚀坑造成的,这些凹坑会改变裂纹扩展的方向。

(a)铆接接头

图7为老化5周后铆接接头试样疲劳裂纹的扫描电镜图。由图7b可以看出,断口下表面出现大量黑色碎屑,这说明此处发生了严重的磨损,推测微动区域主要在铆钉脚与下板料接触的界面处。微动磨损使得此处萌生出疲劳裂纹,并不断地扩展延伸,最终引发断口的大裂纹,使得铆接样件疲劳失效。由图7c和图7d可知,断口截面处萌生了较多裂纹,这些疲劳裂纹在微动磨损的作用下不断扩展延伸,由于裂纹的横向扩展速率更快,最终导致疲劳断口处的大裂纹呈现为由金属板的一侧扩展到另一侧。

(a)接头宏观裂纹 (b)图a中裂纹剖面

图8所示为盐雾腐蚀后接头元素分布情况。下板接头处元素含量如表5所示。由图8元素分析可得,接头处含有大量Na元素与Cl元素,说明接头处白色锈渍中含有部分NaCl晶体。这是因为:接头处两板料之间会存在微小间隙,由于接头长时间处于盐雾环境,盐雾颗粒会逐渐侵蚀到接头间隙中;且接头处严重的腐蚀导致金属板料界面出现不规则腐蚀坑,接头处板料之间的微小间隙和腐蚀坑的存在,帮助了盐雾颗粒的附着,使得接头处存在少量NaCl。

表5 下板接头处元素含量

从图8的电镜图中可以看出,该处具有许多纵横交错的裂纹。从元素分布情况可以看出,接头处出现较多的Al和O元素,这是由于铝化学性质十分活泼,与空气接触时,接头处铝板氧化产生了Al2O3;并且接头处含有Fe与C元素,说明该处发生了剧烈的微动磨损,使得该区域含有大量的钢板碎屑。由此可知,该处可能是疲劳裂纹的萌生区,并且此处疲劳裂纹的产生是疲劳微动磨损造成的。

(a)接头下板断口 (b)图a中圈内区域微观图

3 结论

(1)胶铆复合接头的静强度与疲劳寿命均优于铆接接头。结构胶的存在不仅提高了接头的性能,还保护了接头,减小了电偶腐蚀现象的影响。

(2)随着腐蚀时间的增长,铆接接头最大静载荷先增大后减小,胶铆复合接头的最大静载荷值不断减小;铆接和胶铆复合接头的疲劳寿命均随着老化时间的增长而减小。

(3)两种接头的拉伸失效均表现为铆钉失效导致的上下片板脱离。随着老化时间的增长,自冲铆接接头铆钉与上板料结合的稳定性越来越差,最终铆钉从上板料拉出下板料且铆钉孔处出现明显裂纹;胶铆复合接头的胶粘层的裂纹随着腐蚀时间的增长呈现出由金属板的一侧扩展到另一侧的情况。

(4)微动区域主要在铆钉脚与下板料接触的界面处,微动磨损使得此处萌生出细小疲劳裂纹,并不断地扩展延伸,由于疲劳裂纹的横向扩展速率更快,最终导致疲劳断口的大裂纹呈现为由金属板的一侧扩展到另一侧的情况。