对某型红外热像仪可靠性增长的研究与改进

王琦艺,夏丽昆,曾邦泽,赵德利,朱尤攀,陈若童,李 广,王若男

(1.昆明物理研究所,云南 昆明 650223;2.陆军装备部驻重庆地区军事代表局驻昆明地区第一军事代表室,云南 昆明 650030)

0 引言

红外热成像通过特殊的材料来感应红外波,然后将红外波转换为电信号,再把电信号转换为图像信号。由于其具有隐蔽性高、抗干扰性强、目标识别能力强、全天候工作等特点,被广泛应用于军事侦察、监视和制导等武器装备领域[1-2]。热像仪的可靠性水平会直接影响使用者任务成功率、维护成本及寿命周期,因此其可靠性设计工作越来越受到关注。目前,国外对红外热像仪的可靠性设计研究已趋于成熟[3-7],但国内对该领域的研究报道少之又少。

结合目前科研情况,焦平面热像仪在研制阶段由于样本量少,技术状态没有固化、可靠性要求高、研制周期短、技术复杂等因素,通常需先将通过正样鉴定又作为状态鉴定的样机交付总体,而后随总体继续完成可靠性试验,但该流程与目前的装备研制相关程序并不相符。因此,后续的可靠性试验与评估中,热像仪应独立完成,不应再随系统进行。除此之外,目前用于正样鉴定样机的电子元器件多为手工焊接,与定型后批产的自动焊接模式相比,焊接质量受人员素质、焊接习惯等主观因素影响较大,其质量一致性不如批量产品好。所以,在状态鉴定阶段用正样机做可靠性鉴定试验并不能真正反映热像仪的小批量生产产品的可靠性水平。另外,据日本电子行业统计,电子类产品不可靠原因中制造工艺占5%。又据美国海军电子实验室统计,产品不可靠原因中制造占10%[8]。按照装备试验鉴定首批指导性文件的规定,装备完成性能验证试验并通过正样机鉴定审查后,技术状态基本固化,转入状态鉴定阶段。因此热像仪在状态鉴定的状态应是小批量试生产产品的状态,此时开展热像仪的功能、性能、环境适应性和通用特性(含可靠性)试验,并通过及时纠正出现的质量问题,可以进一步验证工艺的有效性和质量一致性,降低制造引起的不可靠,有效实现热像仪可靠性增长目标,保证小批量生产的热像仪可靠性水平不降低。

鉴于上述综合分析,本论文阐述了红外热像仪的故障,建立了红外热像仪的任务可靠性模型,提出了相应的改进措施后,采用可靠性增长的办法来验证所提措施的有效性。

1 对某型热像仪的可靠性预计

以某型热像仪为例,在正样机研制阶段,其可靠性要求平均无故障时间(mean time between failure,MTBF)≥2500 h,设计人员通常按如下做法来保证可靠性的实现,即:

①严格控制电子元器件质量,从合格供方名录中采购满足要求的电子元器件;

②对元器件按企标100%入所复验和二次筛选;

③对电路板制定专用筛选要求进行板级筛选,尽可能剔除早期故障后才装入整机;

④在热像仪的设计上采用降额设计、简化设计、耐环境设计,充分考虑了散热、抗振、密封;

⑤对热像仪的壳体制定加速时效方案,以促其尽量释放应力,降低形变可能;

⑥在热像仪的电路设计中增加电源保护和过流保护装置。

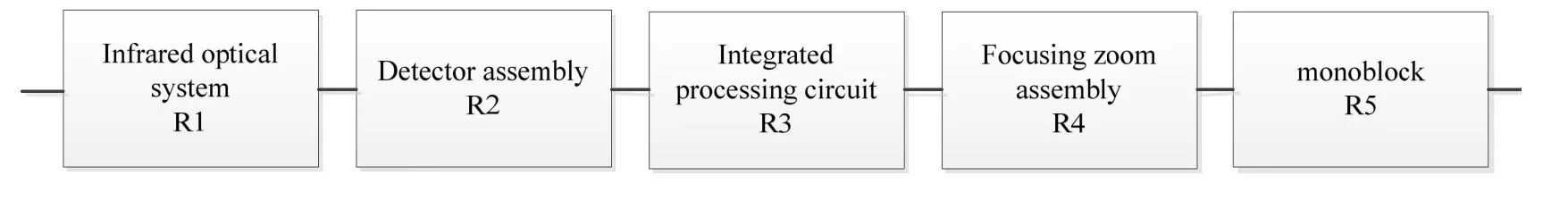

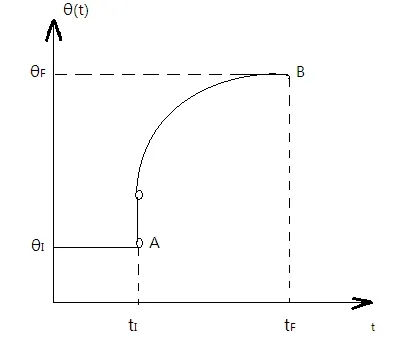

以热像仪设计为基础,根据文献[9]所述建立如图1所示的热像仪任务可靠性模型,采用故障率预计法,按照热像仪的故障模式影响及危害度分析方法(failure mode effects and criticality analysis,FMECA)约定当该型热像仪不能完成搜索、探测、识别和瞄准功能或者操控失效的时候,判断为故障。如图1所示,该型热像仪是一个串联系统,即任何一个部件失效都会引起热像仪故障。按图1 的可靠性框图建立相应的数学模型。

图1 任务可靠性框图Fig.1 Block diagram of mission reliability

热像仪的可靠度:

式中:Rs为热像仪的可靠度;Ri为组件的可靠度;失效均符合指数分布,即:

则热像仪的可靠度:

热像仪的故障率λS为各组件故障率λi之和:

式中:λS为热像仪的故障率;λi为组件的故障率。

热像仪的平均无故障时间:

其中,光学系统部分的可靠性预计主要来源于成熟的相似产品的经验数据。探测器组件及调焦变倍组件的可靠性数据均由厂家提供。所有电子元器件在没有电离、辐射的环境中工作,且元件寿命服从指数分布,其基本失效率数据和数学模型均取 GJB/Z299C-2006 和MIL-HDBK-217F。各部件的可靠性预计见表1。

表1 预计结果Table 1 Expected results

把上述数据分别代入公式(4)和公式(5),热像仪的可靠性预计结果MTBF=3370.4 h,达到2500 h 以上要求。

红外热像仪作为一种集光机电于一体的高新观瞄装备,在研制过程中具有样本量少、技术复杂、可靠性要求高等特点。在红外热像仪研制、生产及使用过程中,常常会出现多种不同故障。随着科技发展,表贴元器件的出现使得热像仪向小型化发展成为可能,但也给各功能电路板如成像电路板、伺服电路板的制造带来一定难度。不同热像仪的功能、外形尺寸和重量要求各不相同,因此电路板设计具有针对性和专用性。在实际制版过程中,对表贴元器件进行焊接时,由于电路板数量少、专用性强和技术状态未固化等特点,操作者一般采用手工焊接代替回流焊[10]。只有当热像仪的订货量达到一定数量、且技术状态完全固化的情况下,研制单位才会采用回流焊对表贴元器件进行焊接。

基于该背景,本文拟研究这两种焊接方法对热像仪可靠性带来的影响,并进行比较以尝试找出解决问题的办法。

2 可靠性试验综合评估

为了验证可靠性预计的结果是否准确,从同一型号的科研样机中任抽两台产品统计其自检、正样鉴定检验、随系统自检、随系统出厂检验和在试验基地试验的时间共计5419 h,单台产品的可靠性评估时间为2709 h。

根据GJB899A-2009[11]中可靠性鉴定和验收试验方案21 可知,规定使用方风险为30%,研制方风险为30%(属于高风险试验方案),此时试验时间系数为1.1,如表2所示。若产品规范中对温度、振动和相对湿度等环境条件无要求,则根据GJB899A-2009中具体要求执行。根据上述参数,计算可得试验累计台时数最低为2500×1.1=2750 h。因此,该可靠性试验方案为:当试验累计台时数大于等于2750 h,则可接收故障数为0。

按表2 的条件,在试验过程中,只有被试品无责任故障,才算本次可靠性试验通过;若发生1 次或1次以上责任故障,则被试品判定为未通过本次可靠性试验,并且应按照程序完成归零程序后,申请重新进行鉴定试验。

表2 可靠性试验方案Table 2 Test scheme for reliability verification

两台产品的可靠性试验时间理论上台时数不小于2750 h。为了进一步验证热像仪可靠性是否满足方案21 的要求,根据热像仪检验试验大纲中部分性能需随总体进行试验的检验要求,让这两台产品继续进行台时数为至少770 h 的可靠性试验。

3 可靠性验证及分析

3.1 热像仪可靠性验证

对任意抽取的两台热像仪根据检验试验大纲继续进行环境试验,当累计工作时长超过台时数690 h后,1#热像仪在高温工作区间待机6 h 时出现故障。工作人员检查热像仪功能时发现观瞄界面切换至“热像宽/窄视场”时,显示图像出现花屏和自检报故现象,而叠加在视频图像的绿色字符信息显示正常,如图2所示,经初步判断本次故障是热像仪故障。

图2 热像视场故障Fig.2 Fault diagram of thermal image field of view

从试验数据分析,故障热像仪的单机试验台时数超过2750 h,表明热像仪的设计可靠性能满足指标所要求。但继续完成台时数为770 h 的可靠性试验时,其中一台出现了故障,故障率达到50%。因此,需对该现象进行故障分析,找出存在的隐患,以达到可靠性增长的目的。

3.2 故障分析

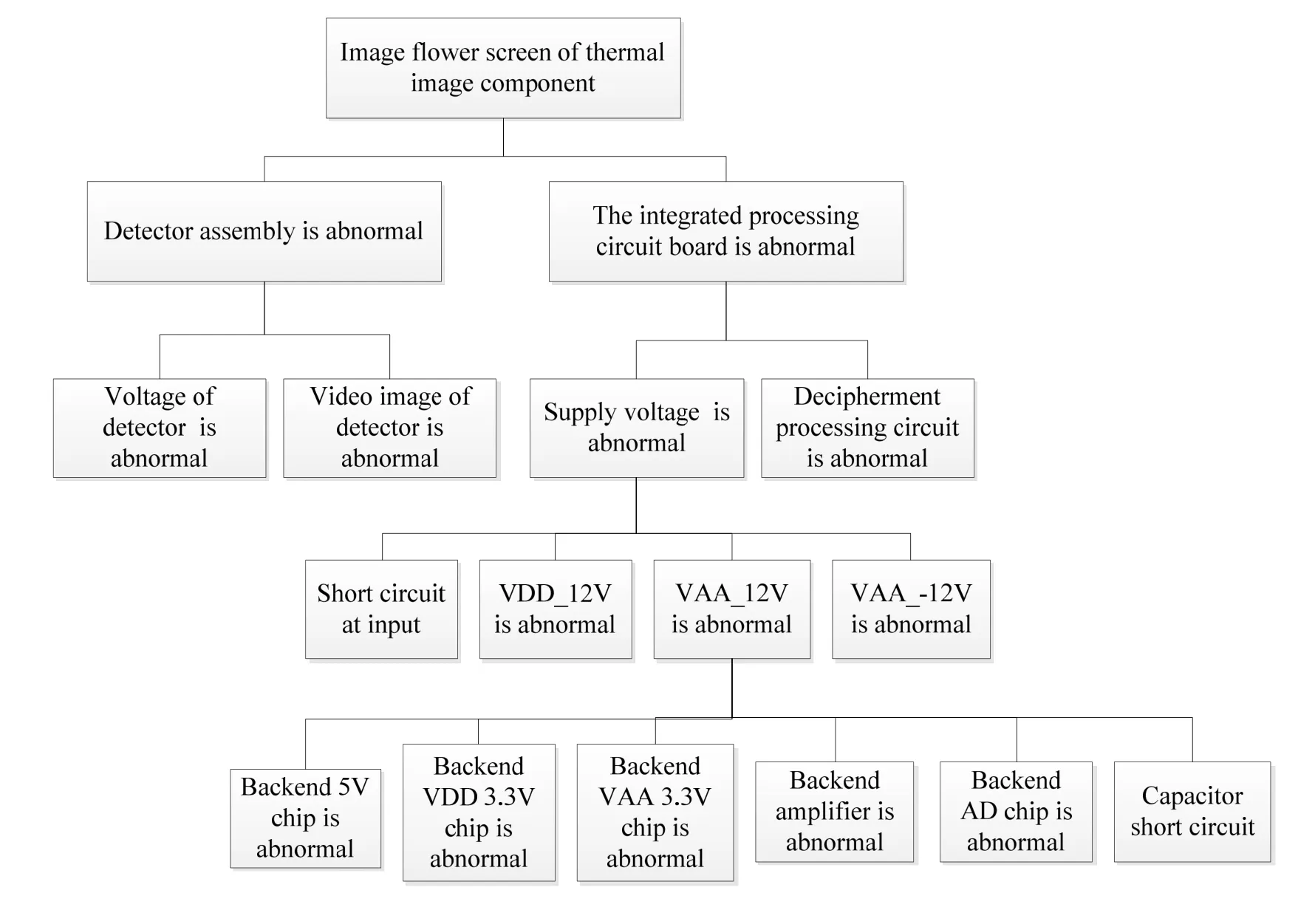

该型热像仪主要由红外光学系统和调焦变倍组件、机芯组件、综合处理电路、光机平台等组成。其中,机芯组件是把外界景物图像的光信号转变为电信号并作放大处理的装置;综合处理板主要是把探测器组件输出的包含观察目标特征参数的电信号进行放大处理后合成为视频信号输出给后端显示用。按照该型热像仪的失效模式及效应分析(failure mode and effect analysis,FMEA),建立如图3所示的故障树。按故障树逐级排查故障原因,最终故障原因定位在热像仪内部的综合处理电路板上的滤波电容C93 短路,该电容接于VAA5V 电源芯片输入端(+12 V)与地线之间。若将其断路,热像仪仍能正常工作。但由于该电容能够显著提高热像仪的可靠性、稳定性以及抗干扰能力,因此滤波电容C93 短路后,会导致相关芯片不能正常工作,长时间的短路甚至还可能引起部分芯片的损伤。因此,解决电容C93 短路的问题是重中之重。

图3 热像仪视场故障树图Fig.3 Tree diagram of field of view fault of thermal imager

3.3 电容失效机理分析

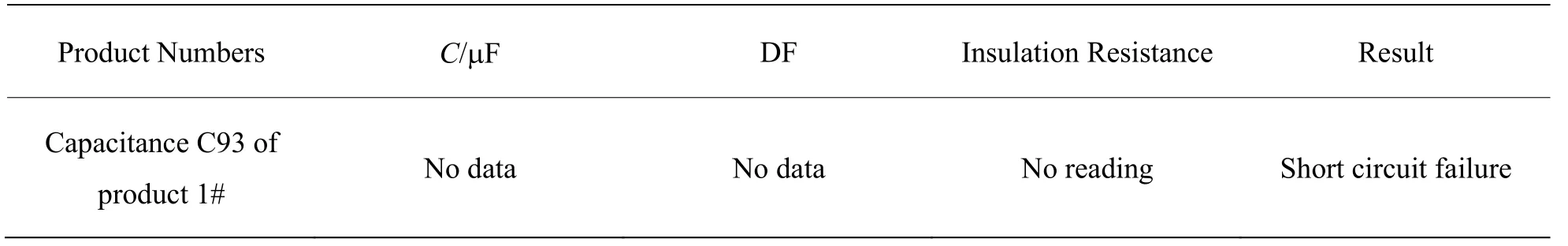

经故障排查,与电容C93 同批采购的电容,在装配前均按照相关规定做了100%筛选,装入综合处理板后亦做了板级筛选。该短路电容从外观上看似正常,但其电学性能已完全失效,具体参数见表3。

表3 失效电容C93 电性能测试数据表Table 3 Electrical performance test data sheet of failure capacitor C93

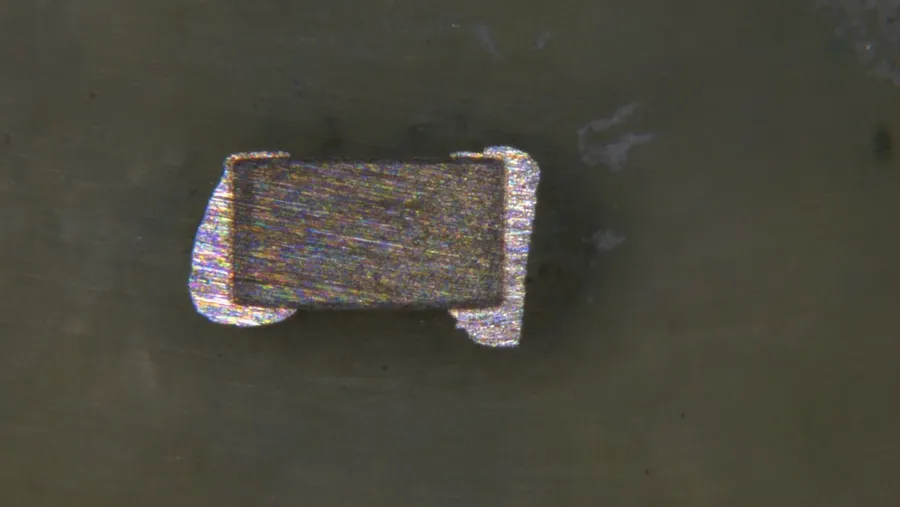

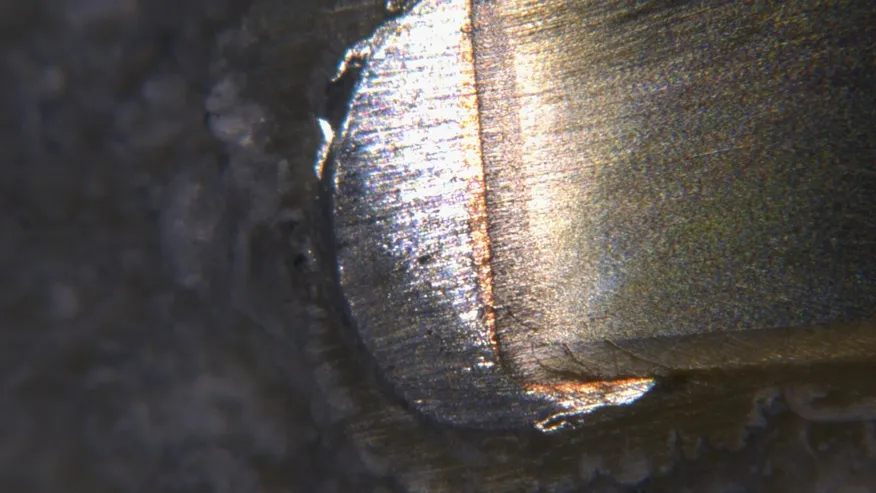

对该电容进一步做破坏性物理分析(DPA,destructive physical analysis)[12],采取边磨边看的分析手法,观察其内部形貌结构。磨至瓷体内部时没有出现异常情况,如图4所示。但磨至电极层时发现瓷体左下角处出现一个裂纹,其裂纹清晰可见,裂纹呈断续45°角形貌,如图5 中的矩形框内形貌所示。

图4 电容磨至瓷体表面形貌结构图Fig.4 Structure diagram of ceramic surface morphology after capacitive grinding

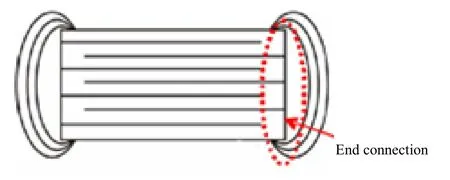

从图5 的裂纹模式分析判断,此种裂纹模式为典型的引入缺陷,即电容受外部机械应力导致失效。这是由于C93 属于贴片电容,电容的内部结构如图6所示,其主要成份是“电子陶瓷”,这是一种非常脆性的材料,尤其在电容的端头连接处是最薄弱的,当其受到外力作用时极易在此位置产生开裂。

图5 电容内部电极层形貌结构图Fig.5 Structure diagram of internal electrode layer morphology of capacitor

图6 电容内部结构Fig.6 Internal structure diagram of capacitor

依据故障的机理,对该台热像仪的工艺执行情况进行排查,找到可能造成电容端头出现裂纹的两个薄弱环节:

①手工焊接表贴电容。从焊盘状态可以判断该热像仪电路板除了单片机芯片外,其余元器件均为手工焊接完成。在手工焊接中,上锡过多或烙铁头直接与电容器陶瓷本体接触均可产生不均匀的温度应力,很有可能产生内部裂纹,再通过后续的可靠性试验叠加的应力极易使裂纹加剧电容失效;

②焊接后的电路板在后续搬运过程中,如发生相互碰撞,比如电路板产生堆叠,也可能导致元器件损伤。

因此,针对这两个薄弱环节,本文制定了相应措施:

①对全部表贴元件以成熟的回流焊工艺替代手工焊接;

②对焊接完成后的电路板采取保护措施,防止碰撞。

4 可靠性增长验证与分析

由于热像仪故障难以复现,为验证上述措施的有效性,采用可靠性增长[13-14]的办法来验证。可靠性增长是指通过不断地消除产品在设计或制造中的薄弱环节,使产品可靠性随时间而逐步提高的过程。

通常,可靠性增长的目标情况可由合同(或研制任务书)的规定值来确定。为了能高概率地通过可靠性鉴定试验,可靠性增长的目标值应稍高于合同(或任务书)的规定值。记θ0为合同的规定值,θF为增长目标值,则它们的关系应如下式所示:

如果合同和研制任务书没有具体规定,那么可综合考虑同类产品国内外水平、产品固有可靠性、产品可靠性预计值以及产品增长潜力等各种因素来确定增长目标。

本次可靠性增长试验采用的是完全落实了纠正措施的热像仪,即这两台热像仪的表贴元件均采用回流焊焊接,并在电路板流转过程中加入了保护。这两台热像仪经历了与前述两台样机基本相同条件的检验试验后,随总体单位重新进行770 h 的可靠性试验,该次试验未发生任何责任故障并一次通过试验,证明了纠正措施的可靠性。

此外,采用杜安模型[15]的理想增长曲线来评估此次试验能达到的可靠性增长目标情况。杜安模型理想增长曲线如图7所示,作为描述增长过程的总轮廓线,它根据所选增长模型及有关信息绘制而成。

图7 杜安模型在线性坐标系中的增长曲线Fig.7 Growth curve of Duane model in linear coordinate system

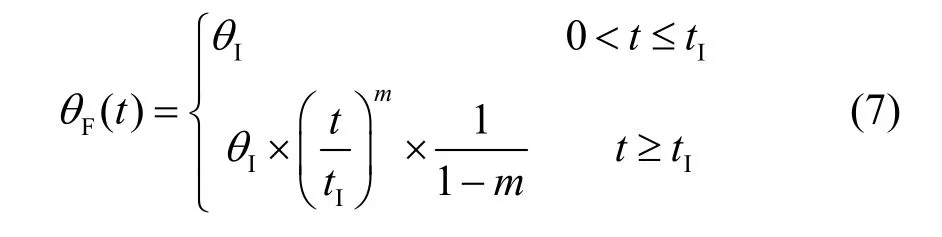

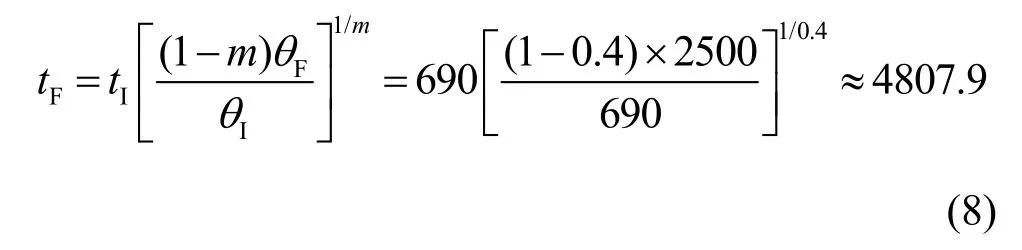

杜安模型的理想增长曲线公式为:

式中:θF为可靠性增长的总目标;tF为达到总目标时的总累积试验时间,又称总试验时间;θI为可靠性增长的初始水平;tI为第一试验段的试验时间;m为可靠性增长率。

杜安模型的理想增长曲线表征了产品的可靠性增长速度,其结果大小取决于许多因素。最初,杜安模型依据的航空发动机和液压机械装置的可靠性增长率约为0.5。后来,通过广泛的可靠性增长试验实践表明,对新研制的复杂产品,可靠性增长率通常在0.3~0.6 之间。当其介于0.1~0.3 之间,表明失效纠正措施不太有力;当其介于0.6~0.7 之间,表明在实施增长试验大纲过程中,采取了强有力的失效分析和纠正措施。在工程实践中,可以采用下述各种途径来确定可靠性增长率[15]:

①参考同类产品的可靠性增长经验;

②产品研制的成熟程度;

③可靠性增长的过程可简单描述为“试验-分析-再试验-再分析-…”,即TAAF(test analysis and fix)。因此,试验过程中,增长率与实验过程中付出的努力程度成正比;

④借鉴有关经验。

此处,我们根据项目试验经验取m=0.4。

根据该热像仪要求,在正样机研制阶段,其可靠性要求MTBF(平均无故障时间)大于等于2500 h,因此取θF=2500 h。

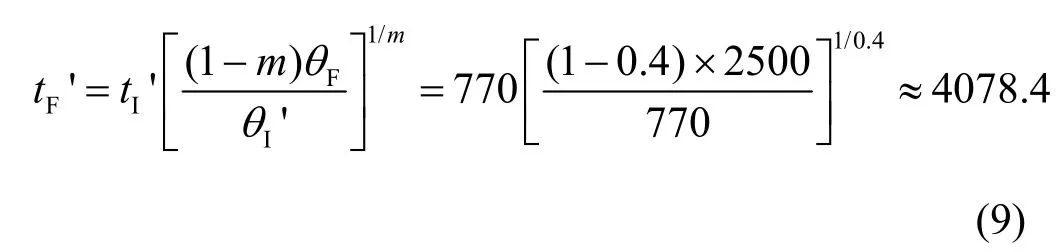

改进前,热像仪随总体进行690 h 后出现故障,取初始水平θI=690 h,第一阶段试验时间tI=690 h。根据公式(7)可得达到总目标时的总累积试验时间如下:

因此,为达到MTBF 2500 h 的增长目标,还需进行4807.9-690=4117.9 h 的可靠性增长试验。

而改进后,热像仪随总体进行770 h 后无故障,取初始水平θI′=770 h,第一阶段试验时间tI′=770 h。根据公式(7)可得达到总目标时的总累积试验时间如下:

因此,为达到MTBF 2500 h 的增长目标,还需进行4078.4-770=3308.4 h 的可靠性增长试验。对比改进前后,达到增长目标所需的可靠性增长试验时间缩短,这进一步证明纠正措施是有效的,可使热像仪的可靠性有显著增长。

5 结论

本文针对贴片电容C93 失效引起的红外热像仪故障,通过分析失效原因及建立任务可靠性模型,提出了相应的改进措施,并采用基于杜安模型的可靠性增长办法来验证所提措施的有效性。经验证,本文所提改进措施既满足装备试验鉴定要求,又实现了热像仪的可靠性增长和批量产品可靠性不降低的目标。虽然本文对热像仪可靠性增长的研究具有一定的实际应用价值,但还仍需进一步深入研究。在今后的工作中,可基于目前科研项目的可靠性情况,着重进行研制阶段样机与小批量生产产品之间可靠性的分析和研究。