针对某型号微型货车前轮距超差问题的分析与研究

宋文韬 王淑慧

摘 要:某型号微型载货汽车出现了前轮距超出设计范围下限的问题,笔者及团队针对此问题,对影响到车辆前轮距的原因和改进方式进行了分析与研究。

关键词:轮距 公告参数 前螺旋弹簧 三坐标建模

Analysis and Research on the Out-of-tolerance Problem of the Front Wheelbase of a Certain Type of Minivan

Song Wentao Wang Shuhui

Abstract:A certain type of mini-truck has a problem that the front wheelbase exceeds the lower limit of the design range. In response to this problem, the author and the team have analyzed and studied the reasons and improvement methods that affect the front wheelbase of the vehicle.

Key words:wheelbase, announcement parameters, helical spring, three-coordinate modeling

1 引言

笔者企业在对某型处于开发阶段的微型货车的主要尺寸进行测量时,发现前轮距有低于设计范围下限的问题。其设计前轮距为1386mm,参照相关国标及《国家经济贸易委员会、公安部关于进一步加强车辆公告管理和注册登记有关事项的通知(国经贸产业[2002]768号)》中的规定,汽车轮距的公差允许范围为±1%,即该车型前轮距理论范围是1372.14~1399.86mm。团队总计抽测该型车20余台,其中一台前轮距1370mm,低于下限值;其余车辆测值均在1386mm之下,未有超过。该车型前轮距计划上报的公告值即为其理论值1386mm,轮距值不合格将影响车辆的注册登记,因此亟待解决。

2 车型前悬架结构

该型货车前悬架为麦弗逊式独立悬架,转向系统为分段式,前轴与转向节之间通过下控制臂相连(如图1),是行业内常见的布置结构。该车型是在同平台微型客车车身基础上改制成货车结构,其前悬架结构也继承自客车车型,设计结构较成熟。

3 前轮距及其测量方式

按照国标《GB/T 3730.3-1992 汽车和挂车的术语及其定义 车辆尺寸》和《GB/T 12673-2019 汽车主要尺寸测量方法》中的定义,前轮距是车辆两前轮胎在地面上留下轨迹的中心线间的距离,见图2。

在《GB/T 12673-1990》中,要求应在车辆载荷状态处于空车状态,即车辆处于整备质量状态时测量轮距,而《GB/T 12673-2019》中去掉了轮距测量时的车辆载荷要求。为保持一致性,本文所有轮距测值均是在车辆处于整备质量状态下测得。

4 故障车底盘三坐标测量建模

为了快速找到实车与设计状态的具体差异,团队使用了便携式三坐标对车辆底盘系统进行测量建模,将实测得到的基础模型与车型数模进行比对,从而快速发现、识别了多个关键影响因素。模型整体对比如图3、图4所示,图中红色基础模型是实测状态,灰色/绿色实体是数模状态。

经比对后发现,前轴上摆臂安装孔位置合格,摆臂与前轴连接处状态符合数模;控制臂、前减振支柱及转向/制动部件、支撑杆杆体等的实测模型相对数模呈现下摆状态,但将数模旋转后可与实测模型重合,因此可排除前轴、控制臂、支撑杆、减振支柱及转向部件等的尺寸及外形问题。

模型对比显示,前悬挂减振支柱下端向下伸出长度比数模长约18mm,推动控制臂、支撑杆下摆,继而带动前悬及转向部件向内侧摆动,在转向节处内摆约5mm。理论分析,前悬挂伸长量与前螺旋弹簧受力后的压缩量直接相关,在车重不变的情况下,弹簧压缩量越小,车辆落地前悬挂压缩后的长度相对与理论状态就越长,进而导致轮距变小。因此问题初步锁定为:除车架及部分支撑件尺寸超差外,车辆在整备质量状态时,前螺旋弹簧压缩量不足,導致左右前悬及减振支柱向外的摆动角度未达理论状态。

5 问题分析解决

针对三坐标建模对比发现的问题点,团队在开展调查分析并开展若干验证,并制定控制措施。

5.1 支撑杆底座上的撑杆过孔位置超高

数模对比显示支撑杆底座位置的撑杆轴线位置下偏4.4~4.9mm,抑制控制臂上摆,见图5。分析为支撑杆底座上的支撑杆过孔位置下移导致。通过对支撑杆底座进行单件三坐标测量,证实支撑杆过孔高度超上限约4~5mm。

团队随后联合供应商对底座模具进行修模,并将整改后的样件再次进行单件三坐标测量,确认整改后的零件过孔高度已达到设计要求。

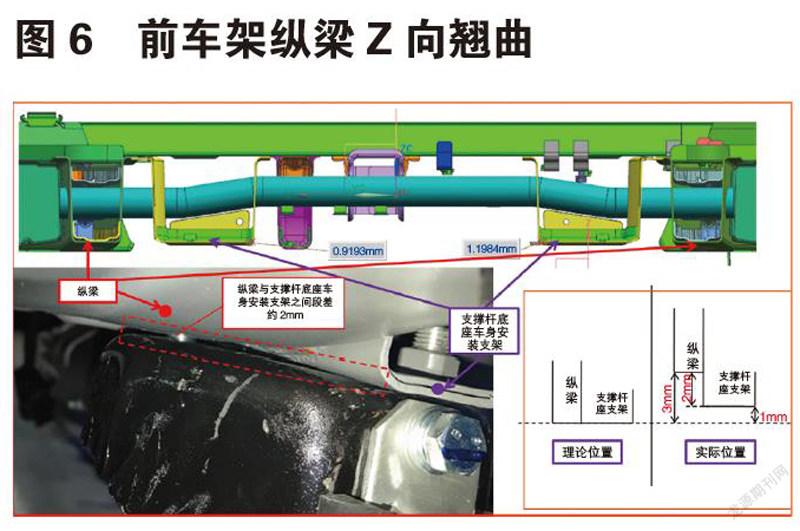

5.2 车架纵梁Z向翘曲

支撑杆底座车身安装支架实测高于数模1mm;实车纵梁高于支撑杆底座车身安装支架,有约2mm段差,以上两点说明前车架纵梁向上翘曲约3mm,见图6。

5.3 对前螺旋弹簧的相关分析

在将支撑杆底座与前车架相关问题点整改完成后,团队抽测8台车,仍有一台前轮距值为1370.5mm,低于下限。团队继续对前螺旋弹簧的相关影响因素展开分析确认。

将弹簧从自由高度压缩到定高度H(等同于空载时弹簧理论剩余量)时所需的负荷力定义为P值,给定合格范围,对P值在合格范围中值以上的弹簧做青色标记(负荷力大),中值以下的做白色标记(负荷力小),以此给弹簧分组。理论和实测证明,装青标组弹簧的车辆,其前轮距要明显小于白标组。

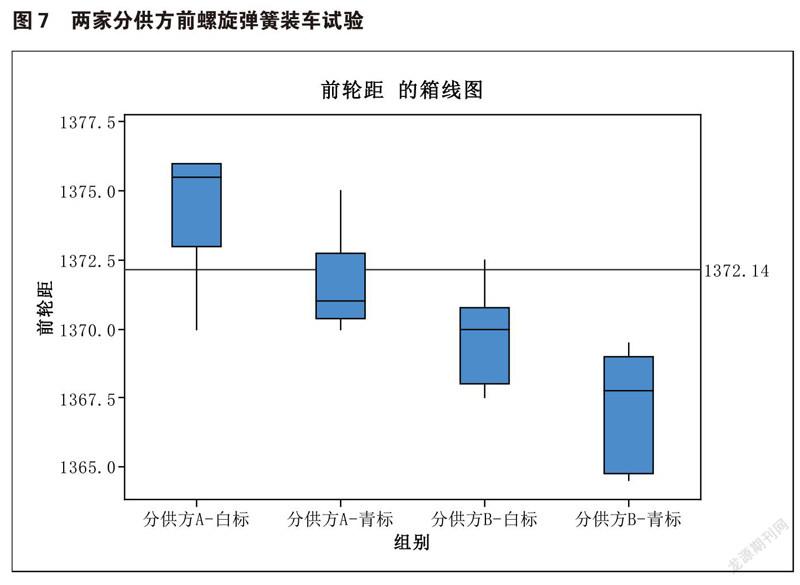

5.3.1 分供方的影响及差异分析

前螺旋弹簧有两家分供方,对前轮距有显著影响,如图7所示,A、B为两家分供方,每家弹簧均分白标/青标两组,试验发现,配白标弹簧的车辆前轮距大于青标弹簧,且A分供方的弹簧装车后的前轮距明显大于装B分供方弹簧的车辆。

团队对A、B分供方的前弹簧开展对比分析,发现B弹簧在空载负荷时比A弹簧多出一沿直径方向的150N分力,从前悬架结构上分析,此分力增加了对轮胎的侧向压力,造成轮胎外倾角增大,从而使轮距变小,如图8。进一步对两家弹簧及生产检验过程进行比对,发现以下问题:

①弹簧检测工装与设计要求不符:检测工装缺少减震器上下弹簧支座仿形,检测过程负荷力加载方向与弹簧理论工作轴心不同轴,影响检测结果准确性,如图9。

②弹簧自由高度公差设置不合理:图纸中未注明弹簧自由高度公差要求。供应商自行增加±3mm的公差要求,导致部分零件出现力值超标。

团队联合弹簧分供方及前悬挂分总成供应商开展改进工作,将自由高度公差取消,并重新确定了弹簧负荷力参数的测量方法;前悬挂供应商及两家分供方的三家实验室按照SGMW(上汽通用五菱)认可的标准对弹簧检测工装进行统一。

5.3.2 数模与图纸的差异

在将前述相关问题点整改完成后,团队再次测量前轮距值,测量结果全部在设计范围之内,但仍处于中值1386mm之下,如图10。团队遂对该车型前轮距理论值进行设计校核。在校核时发现,前弹簧在负荷力达到P值时的剩余高度H值实测值符合图纸要求,但不符合数模尺寸,确认发现前弹簧H值尺寸数模比图纸短13mm,即数模状态的前弹簧压缩量比设计要求多,轮胎外摆过大,导致数模状态下的前轮距测值过大,不符合理论设计状态,也就是说,实际设计状态下的前轮距理论值无法达到1386mm。

综上,团队结合最新校核的数据,将该车型前轮距理论值修正为1378mm,合格范围1364.22mm~1391.78mm,并同步更新公告参数值。

6 总结

團队在处理本次问题过程中虽然发现了部分零部件的不合格因素,但主要原因仍是设计布置阶段的校核出现了偏差,而汽车的轮距、外廓尺寸等是公告中的重要参数,这提示我们需要从设计开发到生产监控的各个环节均予以认真对待。

参考文献:

[1]关文达,吴明,张凯良.汽车构造[M].第2版.北京:清华大学出版社,2009.

[2]GB/T 3730.3-1992,汽车和挂车的术语及其定义 车辆尺寸[S].

[3]GB 21861-2014,机动车安全技术检验项目和方法[S].

[4]GB/T 12673-2019,汽车主要尺寸测量方法[S].