基于测试数据的蔗渣锅炉能量分析及能效提升措施

莫乾赐,叶海波,林行素,李国华,陈伟崇,卢苇

(1 广西大学化学化工学院,广西 南宁 530004;2 广西壮族自治区特种设备检验研究院,广西 南宁 530219;3 广西大学机械工程学院,广西 南宁 530004)

锅炉是我国主要的能耗设备,也是温室气体排放和地方污染的主要来源之一。因此,发展高效、低排放的锅炉至关重要。广西甘蔗种植总面积占全国的70%,是蔗渣锅炉使用大省。目前全区制糖企业用锅炉230台,总蒸发量约为15500t/h。糖厂平均能耗指标为国际先进水平的1.5 倍,其中,锅炉既是电厂能量损失最大的部件,也是糖厂最低效的部件,更是全区工业的能耗大户之一,每年耗标煤约400万吨。因此,蔗渣锅炉节能减排对于国家能源结构转型和环境保护具有重要意义。

在蔗渣锅炉的能量利用研究方面,Kamate 等对印度典型的日榨甘蔗2500 吨糖厂中采用背压式汽轮机和抽凝式汽轮机配置的热电联产装置进行了能量和㶲分析,模拟分析了蔗渣锅炉六种不同压力和温度工况下的锅炉整体效率,并评估各项热损失。Parvez 等对4.5MPa 蔗渣锅炉进行了能量和㶲分析;Cavalcanti 等也对热电联产6.7MPa 的锅炉进行了能量分析;Sosa-Arnao和Nebra分别应用以低位燃烧值(LHV)和高位燃烧值(HHV)为计算基础的第一定律及第二定律分析模型,对200t/h锅炉(主蒸汽为6.5MPa 和520℃)4 种结构模型进行模拟计算,比较其运行效率。

此外,锅炉的二氧化碳(CO)和污染物排放问题一直受到学术界的关注。Zeng和Fang等分析了中国三个典型寒冷工业地区工业锅炉的CO减排情况。Zhang 等研究了小型燃煤工业锅炉热效率提升带来的节能和污染物减排潜力。然而,对于运行参数更高的、以蔗渣为燃料的电站锅炉并未见相关研究结果报道。

基于多样本的锅炉分析需要大量来自不同锅炉的实际热工测试数据。从研究获得的结果只有一个或两个锅炉的特征,没有代表某类特征的普遍性和无法提供合理的建议,为其他锅炉实现操作的优化。Zhang等基于能效测试,既对142个燃煤小型工业锅炉样品的能量分析又对㶲进行分析,同时还分析了节能对于减排的巨大贡献,研究的样品锅炉如果能效达到标准要求的最小限制值,煤炭消耗和二氧化碳排放可分别减少24kt/a 和54kt/a,二氧化硫(SO)、氮氧化物(NO)等污染物排放量也相应减少。但对于蔗渣锅炉的类似研究却未见公开的报道,而制糖行业正朝着采用高压高温蒸汽和高效蒸汽汽轮机提高热电联产电站发电能力的方向发展,盈余电网可以在有吸引力的价格下出售,盈余蔗渣可以保存(燃料)或打包作为其他许多领域的生产原料,比如造纸、木糖醇等。糖厂锅炉主要以燃烧蔗渣为主,桉树皮、木屑、秸秆等生物质为辅助燃料。运行参数从2.45MPa、400℃和15t/h增加到10.5MPa、525℃和180t/h。运行中的锅炉既有工业锅炉,也有电站锅炉,其数量较多,类型也较为复杂。因此,燃煤小型工业锅炉的分析方法不适用于我国的蔗渣锅炉,分析结果对其不具有代表性。

本研究为确定区域内蔗渣锅炉的状况,对广西制糖行业内121台具有代表性的电站锅炉进行了普查和能效测试,收集了能源利用和CO及污染物排放的基础数据。对蔗渣锅炉的性能评价具有一定的代表性。建立了适用于蔗渣锅炉的能量分析模型,随后计算分析了锅炉的热效率、热损失和CO及污染物排放情况。得出了锅炉热效率及其各主要热损失项所占的比率,确定了影响锅炉热效率的因素,并分析了蔗渣锅炉节能减排的潜力。最后,提出减少能源损失,提高蔗渣电站锅炉的效率的措施,这将在节约能源和减轻环境污染方面发挥重要作用。本文研究结果将为该类锅炉在设计或运行中的节能减排改造提供指导。

1 数学模型

1.1 测试系统

所考虑的分析对象是广西糖厂目前应用最广泛的中压锅炉,额定压力和温度分别为3.8MPa、450℃,额定蒸发量为35~180t/h,燃料品种为蔗渣。

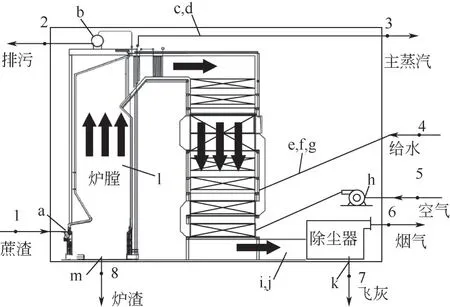

测试工作开始前,需根据测试的目的、炉型、燃料品种和辅机系统特点确定测量项目;同时为了测量数据的准确性,需要合理布置测点与确定所需仪表。图1为糖厂典型电站锅炉的进出物流示意图及能效测试测量点。表1给出了测量点名称与位置及从中可获取的数据。

表1 测量点名称与位置

图1 糖厂典型电站锅炉的进出物流示意图及能效测试测量点

1.2 热损失

在实际试验中由于燃料消耗量难以准确测量,对于大型锅炉推荐采用热损失法。各热损失项如下。

(1)排烟损失() 排烟损失是指烟气排入大气而损失的燃料热量。对于入炉空气无暖风器预热的糖厂锅炉,输入热量()即为收到基低位发热量。则排烟损失率用式(1)计算。

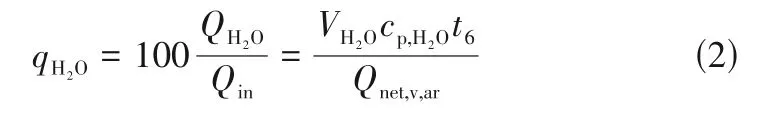

由于蔗渣燃料的含水率高,为评估烟气中水的热损失,可通过式(2)进行计算。

(2)气体未完全燃烧损失() 蔗渣锅炉烟气中残留的未完全燃烧可燃气体主要为一氧化碳(CO),这部分热损失率可用式(3)计算。

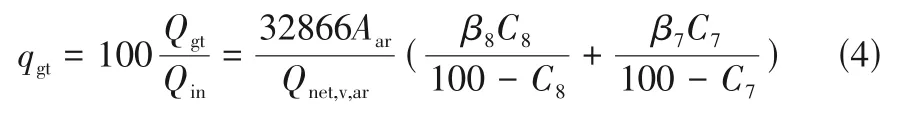

(3)固体未完全燃烧损失() 蔗渣锅炉未燃尽而残留的固定碳常存在于炉渣(底渣)和飞灰之中。因此,固体未完全燃烧损失率用式(4)计算。

式中,、分别为飞灰和炉渣在灰分中的份额,根据测试标准分别取0.9和0.1。

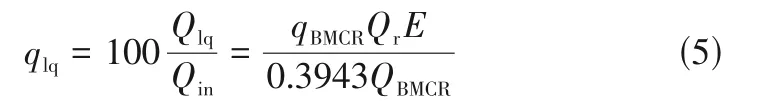

(4)锅炉外部冷却损失() 锅炉运行中锅炉表面炉墙温度高于周围环境温度,因此会以辐射及对流传热方式传热给周围环境,损失的热称为外部冷却损失,也称散热损失,电站锅炉的外部冷却损失率用式(5)计算。

式中,为最大出力下的锅炉散热损失,%,按文献[15]查取;,分别为锅炉额定和最大输出热量,MW;为锅炉表面辐射力率,kW/m,根据表面温度按文献[15]查取。

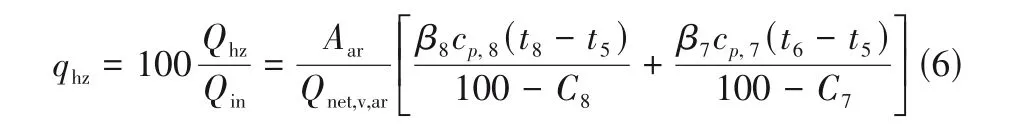

(5)灰渣物理热损失() 与液体和气体燃料不一样,蔗渣锅炉中飞灰占灰分的份额比较大,不但要考虑高温炉渣(层燃炉取排渣温度为600℃)的显热损失,也需要考虑飞灰的热损失,因此灰渣物理热损失率用式(6)计算。

1.3 热效率

根据各项热损失的计算结果,可求出锅炉反平衡效率,用式(7)计算。

1.4 燃料消耗量

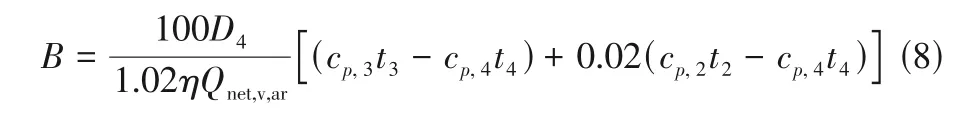

根据测试标准锅炉燃料的消耗量,kg/h,通过式(8)进行反算得出。

式中,为锅筒饱和蒸汽温度,℃,可根据实测的锅筒饱和蒸汽压力(MPa)查表获得。

1.5 二氧化碳排放分析

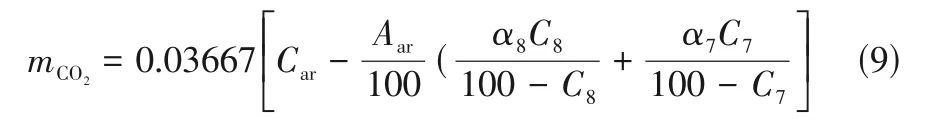

由于蔗渣是含碳量较高的燃料,特别是其含碳量与含氢量的比值相对较高,燃烧产物中排放出大量的二氧化碳。为了计算锅炉燃烧1kg蔗渣的二氧化碳排放量(kg/kgf,1kgf 表示1kg 燃料),需要燃烧碳的质量流量数据,在蔗渣锅炉中,这些数据可由蔗渣化验出的碳含量及炉渣和飞灰中未燃碳的含量用式(9)估算。

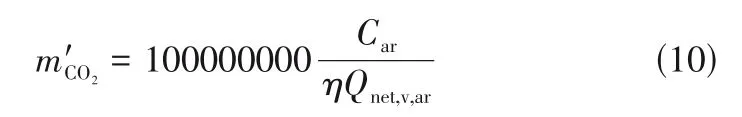

则生产1GJ热量的蒸汽需排放出的二氧化碳量,kg/GJ,用式(10)计算。

1.6 污染物排放分析

二氧化硫是硫氧化的主要产物,假定燃烧时蔗渣中硫元素全部生成二氧化硫,其排放量用式(11)计算。

在蔗渣燃烧的氛围中氮氧化物主要来源于燃料燃烧,燃料中大约三分之一的氮会形成氮氧化物,其中一氧化氮(NO)占其组成90%以上。因此,假定燃烧时蔗渣中氮元素全部生成一氧化氮,其排放量()用式(12)计算。

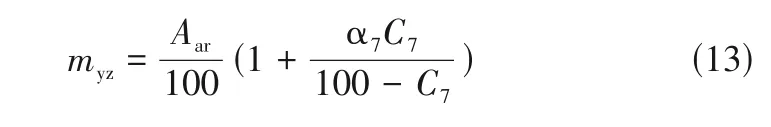

燃料的灰分常被认为是惰性和不反应的。假定灰分全部转化为灰渣和飞灰,蔗渣锅炉的烟尘以随烟气排出的飞灰为主,排放量()用式(13)计算。

2 结果与分析

2.1 数据收集及分析

能量分析的数据来源于广西糖厂的121份锅炉能效测试报告。这些报告是2015年1月至2021年3月间,由本文作者课题组参与的专业团队对锅炉进行能效测试后完成的。有几个因素会影响测试的准确性,如测点的位置、热负荷和操作条件的变化以及仪器的精度误差。由于能效测试项目属于政府节能监督计划的一部分,因此该项目涵盖了广西制糖业该压力等级的所有锅炉型号,同时该压力等级的锅炉占了在用糖厂锅炉总量约63.78%,占总蒸发量约70.77%,所选取的样本具有很强的代表性。

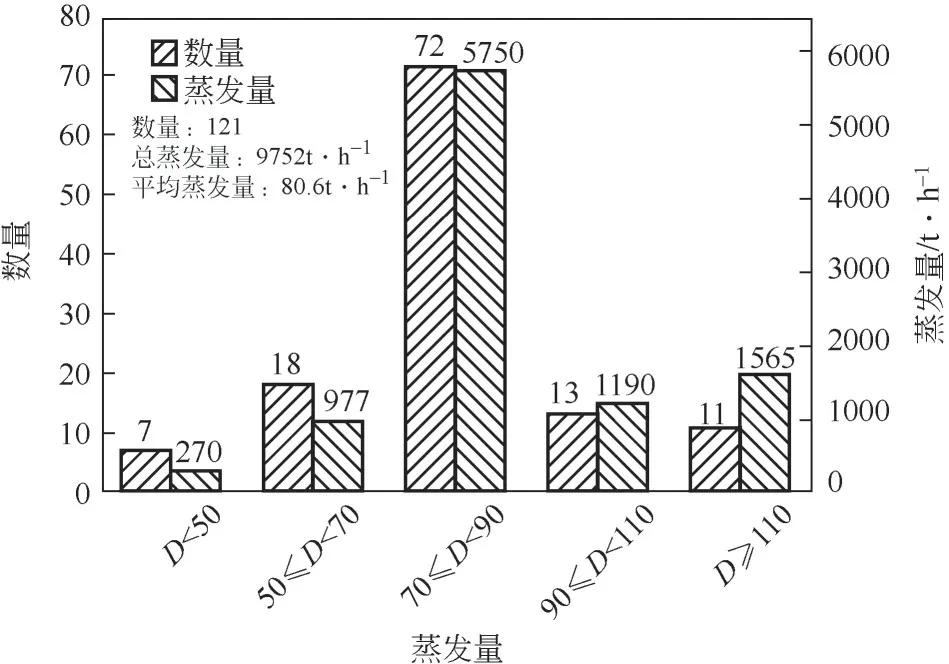

图2 为121 台锅炉额定蒸发量的分布,锅炉总蒸发量为9752t/h,主要集中在70~90t/h,占样品锅炉总量的59.50%。其中,75t/h和85t/h的中型锅炉分别占样品锅炉总量的30.58%和28.93%。全部锅炉的平均蒸发量为80.6t/h、50t/h以下和110t/h以上的锅炉比较少。

图2 锅炉蒸发量分布

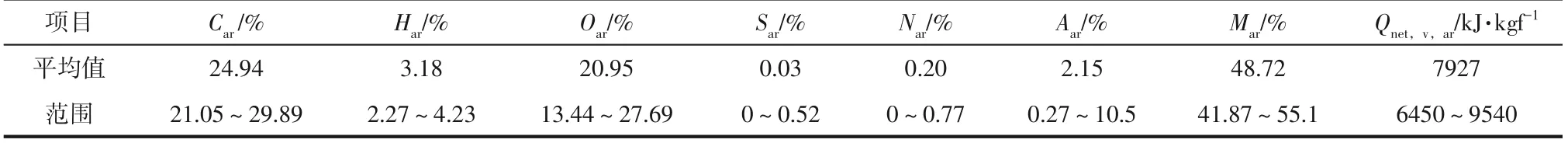

通过实验室分析121 台蔗渣锅炉现场取样的燃料样品,得出蔗渣的元素分析、工业分析及低位发热量分析值,其平均值和范围值如表2 所示。显然,蔗渣比煤的热值低,因为它们的水分含量是标准煤的两倍多,碳含量远低于煤的含量。

表2 广西糖厂蔗渣燃料分析数据

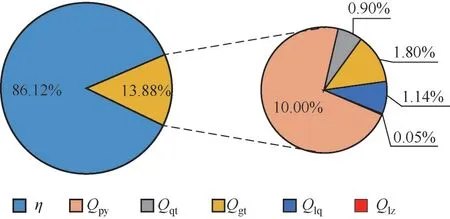

图3 所示为121 台样品锅炉的能量效率和五种热损失的平均值。其中,热损失最大的是,占样品锅炉总热损失的72.05%,其次是,占12.97%。

图3 热效率和各项热损失的平均值

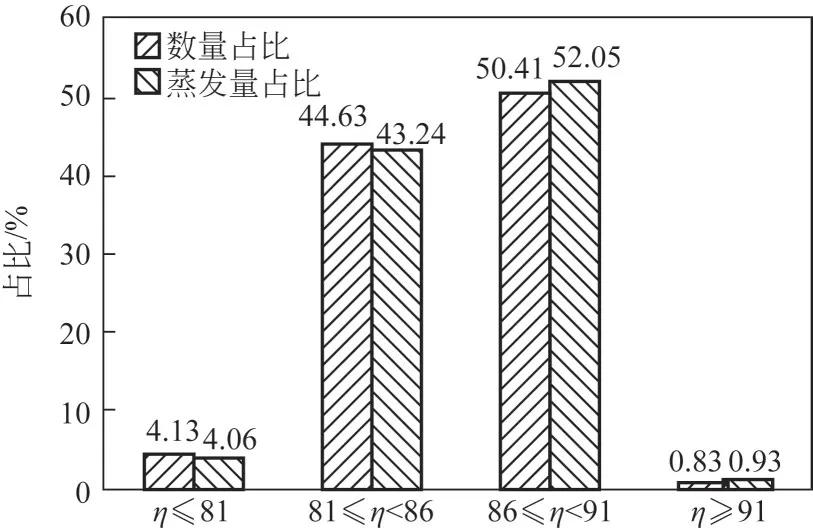

在测试的样品锅炉中,热效率最高为92.03%,最低效率为77.99%,平均热效率为86.12%。热效率分布如图4 所示,达不到标准限定值(86%)的锅炉数量达到48.76%,占到将近一半,达到目标值(91%)的锅炉数量仅为0.83%。分析结果表明,目前运行的锅炉与目标值的差距非常大,节能任务艰巨。

图4 锅炉热效率分布

2.2 二氧化碳排放

图5 给出了121 台蔗渣锅炉在正常工况下生产单位热量的蒸汽所排放的二氧化碳量。大部分锅炉的排放量在120~140kg-CO/GJ 范围内,数量占80.17%,蒸发量占80.52%。排放量最大值和最小值分别为156.02kg-CO/GJ 和109.31kg-CO/GJ,平均排放量为131.96kg-CO/GJ。

图5 121台蔗渣锅炉的CO2排放值

2.3 影响因素

2.3.1 烟气

(1)烟气温度 排烟温度是影响烟气热损失的主要因素之一。图6 为能效与排烟温度的散点图。本文研究的蔗渣锅炉样品,其排烟限值温度为170℃,满足要求的样品有107 台,占总数的88.43%。二次多项式拟合曲线(=0.35)表明烟气温度与热效率成近似的线性关系,温度每升高10℃,热损失就增加约1%与文献[24]的结论一致。蔗渣锅炉的酸露点温度一般在120℃左右,假设排烟温度都能降到130℃,还有将近70%的锅炉需要提高烟气余热的利用率使其降低到此温度,以提高锅炉系统的热效率。

图6 烟气温度与锅炉效率

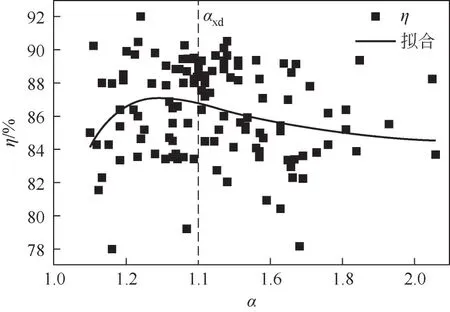

(2)过量空气系数 图7为能效与过量空气系数的关系图。理论上,过量空气系数应接近1.0,但过量空气量过低容易造成燃料燃烧不充分,增加气体和固体不完全燃烧的热损失,从而降低锅炉效率。在上述不满足能效限定值要求的样品中,有8 个样品是因为过量空气系数低于1.2,其飞灰中平均碳含量为32.81%,热损失的平均值为0.88%,分别为全部样品平均值的1.8 倍和4.6 倍。由图7 的指数方程拟合曲线(=0.065)可知,这些锅炉样品存在空气过量系数的最优值,约为1.30,这与Kamate 和Rein 等提出的建议值一致。建议蔗渣锅炉过量空气系数应控制在1.25~1.35。在121 台样品锅炉中,53 台样品符合不大于限定值=1.4 的要求,合格率为43.80%。另外,只有17 个样品的过量空气系数合理,占14.05%。其余锅炉中,过量空气系数超过1.4的占56.20%,超过1.7 的还有9.09%,低于1.25 的则占18.18%。

图7 过量空气系数与锅炉效率

2.3.2 固定碳未完全燃烧

与燃煤锅炉不同,蔗渣锅炉的飞灰和炉渣重量占比正好相反,分别为90%和10%。因此,飞灰含碳量是的主要影响因素,对锅炉效率的影响如图8 所示。图8 中的二次多项式拟合曲线(=0.17)表明飞灰含碳量越高,锅炉效率越低。大于飞灰含碳量平均值(17.87%)的锅炉占总量的42.98%。的平均值为1.80%,30 台锅炉超过2.5%,占锅炉总量的26.99%。

图8 飞灰的碳含量与锅炉效率

2.3.3 气体未完全燃烧

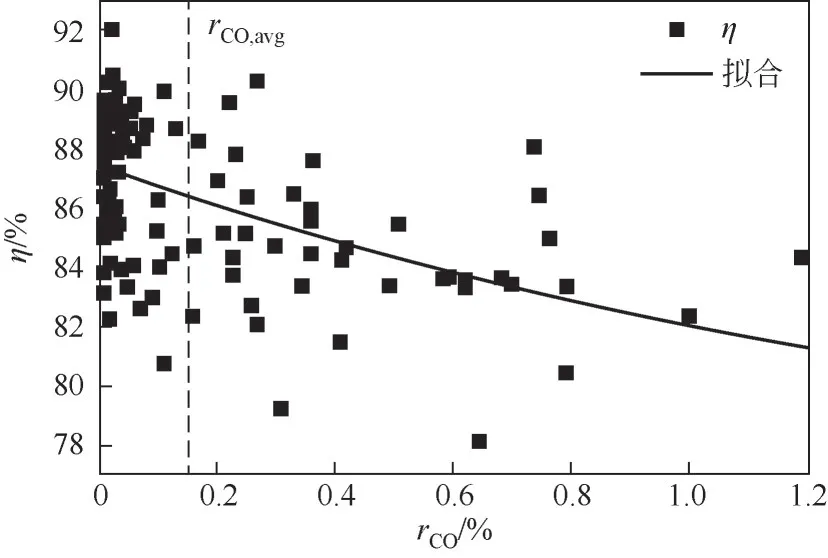

气体组分不完全燃烧造成的热损失是由可燃气体逸出造成的,对于蔗渣锅炉来说,主要是烟气中的CO。烟气的CO含量()对锅炉效率的影响如图9 所示。32.23%的锅炉超过CO 含量的平均值(0.19%)。热损失的平均值仅为0.90%,33.06%的锅炉超过平均值,少数燃烧不充分的锅炉CO 含量较高,最高热损失达到5.09%,有28台锅炉的热损失大于1.5%,占总量的23.14%。图9 中的二次多项式拟合曲线(=0.28)表明,锅炉效率随CO含量的升高而降低。

图9 烟气中CO含量与锅炉效率的关系

2.3.4 日常运行

蔗渣锅炉是一个复杂的能量转换系统,影响转换效率的因素很多。除上述、和的热损失外,还有几个因素对蔗渣锅炉整体运行效率有显著影响。

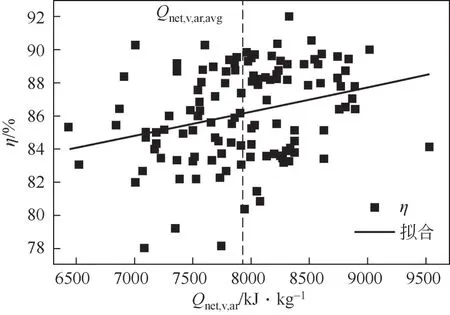

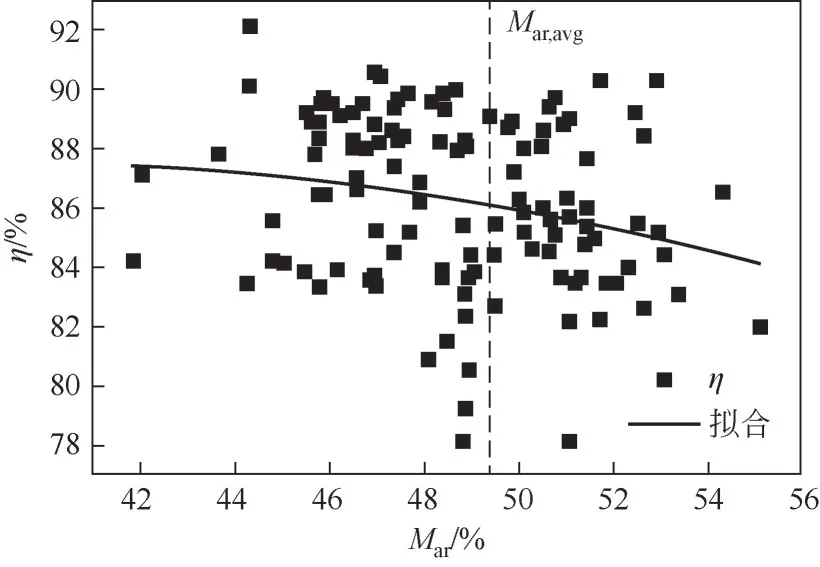

与煤等固体燃料相比,糖厂锅炉用的蔗渣燃料质量较差、含水率高、含碳量低、热值低。LHV与锅炉效率的关系如图10 所示。蔗渣的质量对锅炉的运行有重要影响,图10中线性拟合曲线(=0.082)显示使用高热值燃料的锅炉一般效率更高,而且蔗渣的水分影响更显著;图11 中的二次多项式拟合曲线(=0.054)表明随着含水率的增加,锅炉的效率降低。

图10 蔗渣热值与锅炉效率

图11 蔗渣含水率与锅炉效率

由于燃料中的水分需吸收炉膛内燃烧的热量汽化并随烟气排入烟囱,不仅降低了蔗渣的燃烧热值,而且产生更多的废热损失。蔗渣总热值随含水量增加1%而降低196kJ/kg。Parvez等研究表明,将水分含量从50%降低到15%,可节约输入燃料能量的13%。与煤等固体燃料相比,蔗渣的水分含量更高,达到48%~52%,样品中的含水率平均值为48.72%,最高到达55.1%,有超过一半(50.41%)的锅炉超过平均值。损失率的平均值为2.47%,超过除排烟损失以外的其他热损失值,65.29%的锅炉超过平均值,另有9.17%的锅炉损失率超过3.5%。

另外,锅炉容量(蒸发量)越大,相应的炉排面积也越大,随后受热面的布置也相对合理。省煤器、空气预热器等烟气余热回收设备也具有较高的利用率,大容量锅炉在实际运行中往往效率更高。这与图12二次多项式拟合曲线(=0.027)的趋势是一致的。

图12 锅炉额定蒸发量与效率

锅炉锅炉出力比率越高,外部冷却损失越少,锅炉效率越高,根据式(5),锅炉锅炉出力比率过低会降低锅炉效率。然而,容量越大的蔗渣锅炉越复杂,影响因素也越多,本文的研究结果与Zhang等对小型工业燃煤锅炉的研究结果略有不同,锅炉出力对效率的影响不是很明显,如图13 中线性拟合曲线(=0.011)所示。

图13 锅炉出力与效率

2.3.5 分析讨论

以121台样品锅炉实测数据为基础,本文在燃烧和传热的框架下分析了几个因素对热效率的影响,并对测试数据进行了拟合。由于影响锅炉效率的因素比较多,蕴含机制与外界条件交互频繁,非线性抑制了表达的重复性与准确性,给出的拟合曲线是在所获数据基础上得出的最符合趋势的方案,其意义更多体现为展现各个因素影响效率的定性规律。今后,可通过建设在线监测网站与云数据存储,结合大数据分析技术,以期获得更具实用价值的定量图表。

2.4 节能与减排

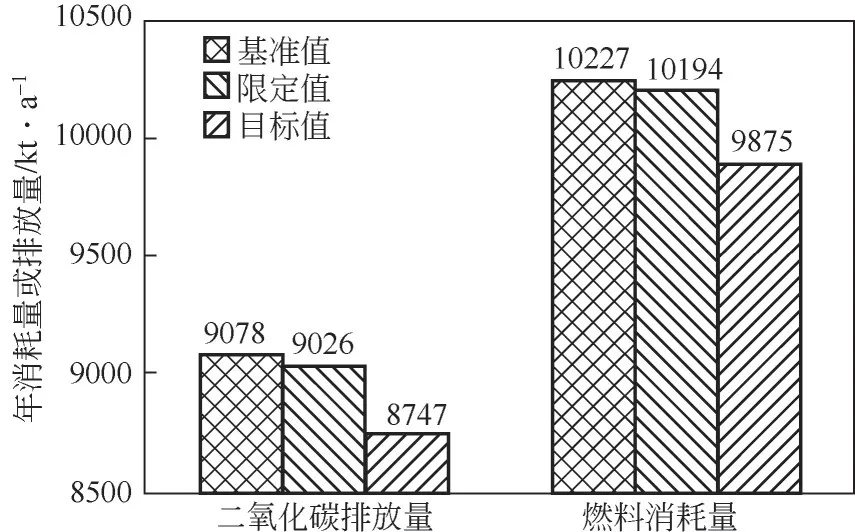

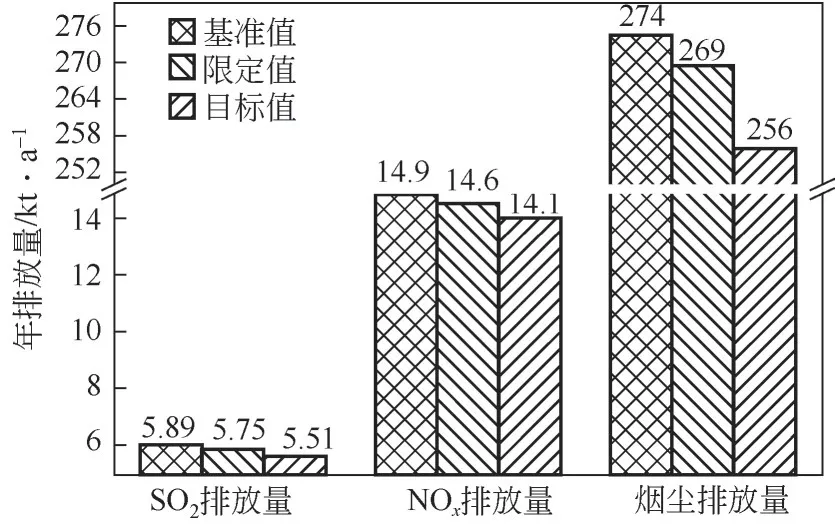

根据目前的能效测试结果,假设将来所有能效不达标的锅炉都能达标,并对所产生的经济效益和环境效益进行了计算和分析。在计算年排放量时,按照每年榨季锅炉运行120 天,每天24h 计算。图14、图15给出了121台样品锅炉的每年的燃料节省和减排潜力。以当前的测试结果为基准值,从图14、图15 中可以看出,若不达标的锅炉经改造后能效达到最小限定值,每年蔗渣消耗以及CO、SO、NO和烟尘排放量可分别减少157kt、160kt、0.14kt、0.38kt、0.28kt 和5.03kt;若锅炉效率均达到目标值,则比基准值减少量分别为568kt、522kt、0.38kt、0.87kt 和17.69kt。根据广西现有的蔗渣锅炉总量及总蒸发量,估计全国蔗渣锅炉总量大约为330 台,总蒸发量为22056t/h,若按照上述结果进行推算,每年蔗渣消耗以及CO、SO、NO和烟尘排放量在达到限定值时将减少355kt、362kt、0.32kt、0.63kt 和11.4kt,在 达 到 目 标 值 时将 减 少1285kt、1181kt、0.86kt、1.96kt 和40.0kt。其中,二氧化碳的减排量非常大,在达到限定值和目标值时分别相当于减少142kt/a 和464kt/a 标准煤燃烧产生的二氧化碳量,对实现我国的碳达峰、碳中和“3060目标”有非常重要的意义。

图14 燃料节省和二氧化碳排放潜力

图15 污染物排放潜力

2.5 能效提升措施

针对上述的影响因素的分析结果,对排烟温度、空气过量系数、燃料未完全燃烧以及含水率等关键因素的控制措施进行研究,可从下面几个方面进行能效提升。

(1)烟气余热回收 通过增加空气预热器面积、利用尾部烟气干燥蔗渣或加热甘蔗混和汁等措施回收烟气中的部分热能,降低排烟温度,可以提高锅炉效率。

(2)富氧燃烧 通过向燃烧空气中添加额外的氧气,使燃烧过程处于扩散控制区,化学反应速率提高,并提高了炉膛内的升温速率和燃烧温度,降低了烟气中惰性氮的含量,从而减少了排烟的热损失。另外,富氧环境使燃料燃烧更充分,降低固体和气体不完全燃烧的热损失,获得了更高的效率。此外,由于富氧燃烧所达到的较高温度增加了热交换的驱动力,传热过程也受到青睐。参照生物质微粒富氧燃烧的研究结果并结合生产成本,最佳的氧浓度为30%~40%。

(3)改进燃烧系统 燃烧系统需与燃料特性相匹配,配备合适的给料设备,利用水平浓淡技术增加配风口布置及优化配风压力,使燃料及空气分布均匀,提高火焰充满度,并在炉膛沿高度方向形成稳定的柱形火焰,既不易熄火又火焰拉长,燃烧高效稳定,负压稳定,并使炉排上的滞留的蔗渣悬浮,从而实现燃料完全的燃尽,并降低过量空气系数。因晴天与雨天的蔗渣含水率变化大,其还需具有燃烧不同成分蔗渣燃料的能力。通过改进低拱的炉体布置、设计足够的炉膛高度及炉排振荡系统,以减少烟道气沿炉壁流动,保证蔗渣糠在高温的炉膛内相对燃煤锅炉停留更长的时间(3~5s),增加燃料和燃烧空气的混合,使燃料完全燃烧。蔗渣纤维相互勾搭在一起易形成蔗渣团,炉排振荡系统与配风结合还能使积聚的蔗渣燃料散开,避免爆燃的产生。适当减少炉排面积,炉膛下部增加的辐射热面积能提高蔗渣的加热温度,加速水份蒸发及挥发份析出,提高燃烧效率。

(4)减少漏风 加强各部位密封,减少冷空气的漏入以及预热器中的空气漏入烟道中,减少过量空气,降低排烟损失。

(5)减少蔗渣留存时间 因蔗渣的挥发分高,蔗渣留存时间过长,会酶解发酵,使热值降低。

(6)控制好蔗渣的颗粒度 控制好蔗渣的颗粒度,使其燃烧更充分。同时,分离蔗髓并在烘干后进行破碎使其颗粒更细更均匀,有利于实现电脑配风及自动化操作。

(7)干燥蔗渣 糖厂中的烟道气干燥、蒸汽干燥、烟道气和蒸汽联合干燥等蔗渣干燥方法以及利用太阳能干燥蔗渣被证明有助于降低蔗渣的水分含量,增加燃烧热值及火焰温度,提高锅炉效率。

(8)提高运行参数 大容量锅炉在实际运行中往往效率更高,制糖业在过去几年里一直在淘汰小容量,低参数蔗渣锅炉,取而代之的是大容量高参数锅炉。

综上所述,在蔗渣锅炉中,最佳的能效提升措施是利用烟气余热或太阳能干燥蔗渣,一是提高余热(烟气)的利用或是可再生能源的利用(太阳能),二是提高蔗渣的热值,三是减少排烟损失。

3 结论

通过对121台样品锅炉的能效测试结果数据分析发现,锅炉平均热效率为86.30%,略高于标准规定的限定值,但当中只有51.24%的锅炉达到要求,仅有0.83%的锅炉达到目标值,热效率最低的仅为77.99%。能量损失主要发生在尾部烟气的排放,约占总输入能量的10%,其中所含水分的热损失占到将近1/4,影响较大。其次是碳未完全燃烧的热量损失,约占2%。影响蔗渣锅炉能效的主要指标是烟气温度、过量空气系数和飞灰含碳量。而热值、含水率、含碳量等燃料特性参数以及锅炉额定蒸发量也在一定程度上影响锅炉效率。另外,CO排放量平均为131.54kg/GJ,若不达标锅炉的能效都能达到限定值或目标值,每年蔗渣消耗量将分别减少157kt或568kt,CO排放量将分别减少160kt或522kt,污染物的排放也相应减少,以此为基准推算至全国的蔗渣锅炉,其节能减排潜力更为巨大。

通过烟气余热回收、采用富氧燃烧技术、干燥蔗渣、改进燃烧系统及加强各部位密封等改进措施,降低排烟温度,保证燃料充分燃烧,提高燃烧热值,减少废气排放量,可提高能效。此外,还可以减少CO、SO和CO 等有害物质的排放,保护环境。

——蔗渣消耗量,kg/h

——灰渣中碳质量分数,%

,,,,,,——分别为蔗渣中收到基碳、氢、氧、硫、氮、灰分及水分含量的质量分数,%

——烟尘中飞灰碳质量分数,%

c——等压比热容,kJ/(kg·K)

——蒸发量/水(蒸汽)流量,t/h

——锅炉表面辐射力率,kW/m

LHV——燃料低位发热量

,,,——分别为燃烧1kg 燃料的二氧化碳、氮氧化物、二氧化硫和烟尘质量流量,kg/kgf

——生产1GJ 蒸汽的二氧化碳排放量,kg/GJ

,——分别为锅炉额定和最大输出热量,MW

,,,,,,——分别为固体未完全燃烧、辐射和对流散热、灰渣、排烟、气体未完全燃烧热损失量以及收到基低位发热量,kJ/kgf

——锅炉输入热量,kJ/kgf

,,,,,,——分别为最大出力下的锅炉散热、固体未完全燃烧、排烟中水分、辐射和对流散热、灰渣、排烟、气体未完全燃烧热损失率,%

——排烟处干烟气中一氧化碳的体积分数,%

——温度,℃

——锅炉外表面温度,℃

——体积流量,m/kgf

,——分别为烟气中干烟气和水蒸汽体积流量,m/kgf

——过量空气系数

——炉渣或飞灰在灰分中的份额,%

——能量(热)效率,%

0——环境状态

1,2,3…——各进出口流体编号

avg——平均

xd——限定值