基于GA的冰箱内胆生产搬运系统优化与仿真

胡凯杰,关运升,邓锐苗

(沈阳工业大学,辽宁 沈阳 110870)

0 引言

近年来,我国家电行业发展迅速,家电市场逐渐饱和,企业之间的竞争进入了白热化。大连海尔电冰箱有限公司年设计生产能力为106万台,拥有来自日本、意大利、德国的一流生产设备。其中节能型的系列小冰箱为大连冰箱事业部强势产品,成为海尔集团走向国际化的又一重要出口产品。

目前越来越多的企业引入精益生产理念或技术方法以改进和优化生产线,工厂里隐藏的浪费成为制造业改善的重点,研究企业生产线及设施规划问题是解决生产效率低下行之有效的方法和途径。本文以海尔公司冰箱内胆生产搬运系统作为研究对象,在对生产线的现状运用IE相关方法进行分析的基础上,根据车间布置原则并运用GA和Vistable对生产线进行仿真与分析,成功对生产线做出优化。

1 冰箱内胆生产线物流路线分析

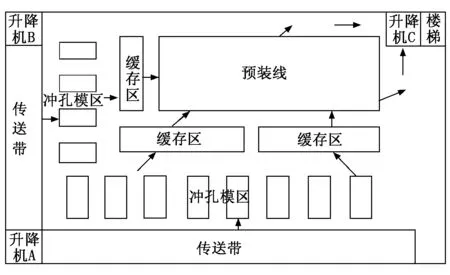

通过实地考察冰箱内胆生产车间,得到了原生产线线路图,如图1所示。相邻工序之间距离过长,存在一些不必要的暂存,造成员工搬运内胆的运输距离过长且物流路线复杂,容易发生车间道路拥堵。

图1 原生产线线路图

2 生产线布局及物料搬运分析

2.1 生产线布局分析

在海尔公司冰箱内胆生产线现场,吸附机对冰箱内胆加工结束后,需要搬运至缓存区暂存,然后搬运到冲孔模区进行冲孔,冲孔结束后运输到预装线旁,最后送至总装大线进行组装。基于精益生产理念对该生产线布局进行分析,发现其主要存在以下3方面问题:

(1) 物料流的路线太长。内胆搬运到冲孔模区的运输路线过长,员工单班走动距离多达2 500 m;吸附机线边无缓存区,加工完的内胆需要搬运200 m至缓存区,造成运输时间和劳动力的浪费。

(2) 衔接过程存在库存堆积占用资金和生产空间,内胆下线后需要在线边暂存,降低了各工序生产效率,且容易造成车间主通道拥挤。

(3) 生产现场占用面积大,导致车间面积未得到充分有效的利用。

2.2 生产线物料搬运分析

搬运工具是物料搬运的直接载体,穿梭于各物流通道之间。生产线中使用的物料均使用手推车搬运,在调研中通过询问搬运工人得知,用手推车将内胆搬运至冲孔模区需要大约10 min,每班需要运送12次。这样的搬运方式导致工人疲劳程度过大,工时浪费,增加了搬运路线网的密度。

3 基于GA的生产线布局优化

3.1 建立布置优化数学模型

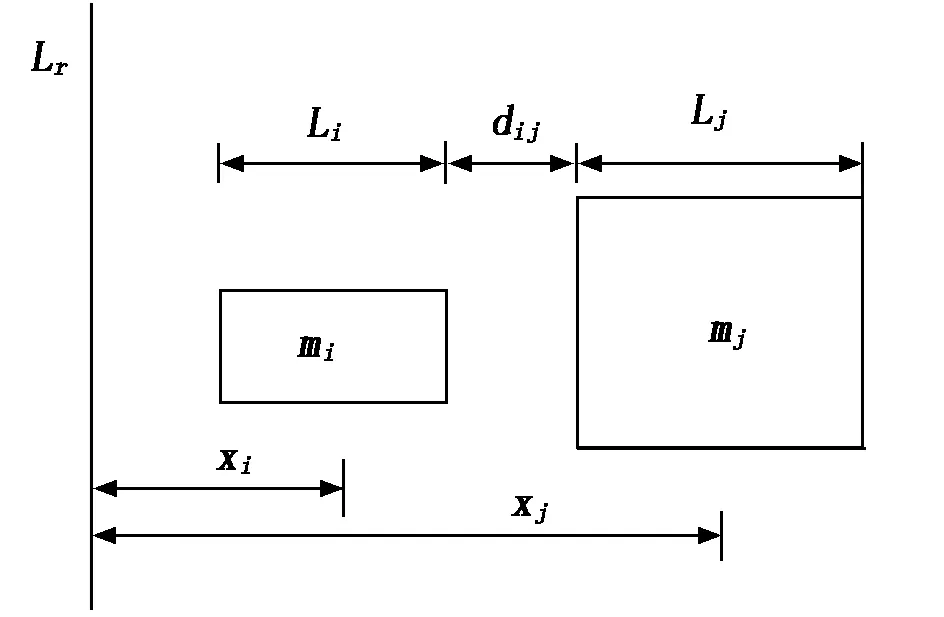

车间布局一直以来都是一种复杂的离散作业单位重新布置优化问题,在此引入遗传算法(GA)进行冰箱内胆生产线的布局改善。参数与决策变量示意图如图2所示。首先对生产车间内机器设备布局问题进行建模,使各作业单位间的产品加工成本和物料搬运成本之和最小化:

图2 参数与决策变量示意图

(1)

约束条件:

(2)

xi≥0i=1,2,…,n.

(3)

其中:n为作业单位个数;cij为作业单位i与作业单位j间每单位距离的搬运费用;Li为作业单位i的长度;dij为作业单位i和作业单位j之间的最小间距;xi为作业单位i的中心线相对于参考线距离。

式(1)可使作业单位间的搬运总费用最少。式(2)确保任何两个设备都有足够的空隙,不会发生重叠的现象。式(3)确保各作业单位的位置坐标为非负。

3.2 运用GA的布局仿真与分析

3.2.1 布局假设方案的提出

在分析现有问题的基础上,结合布置原则对整个冰箱内胆生产搬运系统的布局提出了10种方案的假设。改善的措施包括调整机器的布局密度、改变机器之间的相对位置、适当增加或减少机器的数量、引入U形线、在原有车间一楼的基础上增设二楼、选用不同种运输设备包括升降机、叉车以及小型牵引车等。

3.2.2 最优布局方案的确定

将10种假设方案作为初始种群,通过遗传算法,得到了各种布局方案作业单位间的搬运总费用的适应度函数。收敛过程就是最优方案的生成过程,各种布局方案的收敛过程如图3所示。由此,我们得到最优物流路线以及改善后的内胆生产搬运系统一楼的布局方案,如图4所示。

图3 布局方案收敛过程图

图4 内胆搬运系统一楼布局

在改善前的布局中,内胆下线后搬运至冲孔模区的距离过长,内胆下线后需要在线边暂存,线边缓存满8车再运往下一环节,这一情况严重影响价值流增值率。为了有效利用生产车间的空间,尽量使空闲面积缩小,在一楼的部分区域上方搭建了二楼平台。

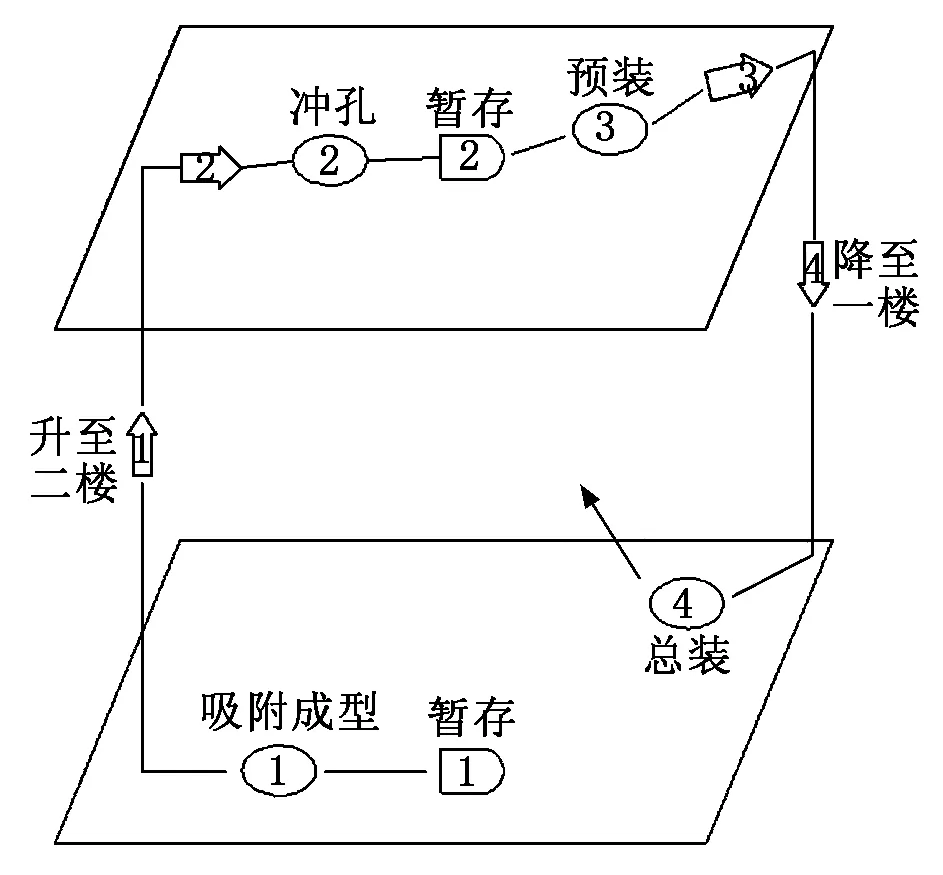

将原来放置在一楼的部分冲孔模区和预装线区域搬运到二楼平台,采用星型生产线,把冲孔模区放置在传送带边,员工直接拿去冲孔,取消线边缓存6车;内胆在平台上冲孔后直接运输到预装线边,减少缓存区存放数量15%。内胆生产搬运系统二楼布局如图5所示。

图5 内胆生产搬运系统二楼布局

4 物料搬运方式的改变

4.1 搬运工具分析与确定

搭建平台后需要员工将内胆搬运至二楼进行加工,新方案将原本水平方向上的搬运改为垂直方向上的搬运,加装三台升降机。升降机A和升降机B将未冲孔的内胆从一楼提升至二楼平台进行冲孔;升降机C将预装结束的内胆从二楼平台运至一楼的总装线边。在安装升降机后,吸附成型后的内胆可直接由升降机升至二楼平台,提升过程用时5 s,取消了手推车的搬运过程;在二楼平台预装结束的内胆也可以直接由升降机降至一楼的总装大线旁。改进后的内胆生产线线路图如图6所示。

图6 改进后的内胆生产线线路图

4.2 搬运系统模型建立与仿真

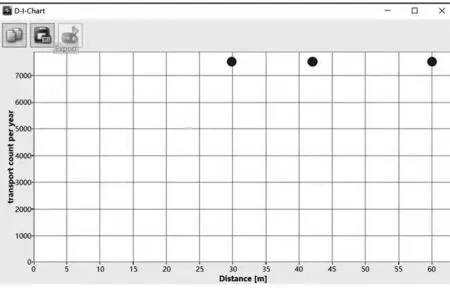

利用Vistable仿真真实的内胆搬运流程。先铺设原先的内胆搬运道路,海尔一年内胆产出量约为45万件,单次运送60件,将物流量输入后得出山积图,如图7所示。图8为改善前的F-D图,纵坐标是物流量(件),横坐标是对应物流量走的距离(m)。每个点代表一个路径,画在田字格中,处在右上角的圆点是最不合理的路径。

图7 改善前山积图

图8 改善前F-D图

再铺设改善后的搬运路线,由于铺设了二楼,冰箱内胆生产线分为两条,物流量减小,搬运距离缩短。改善后的山积图如图9所示,提高了生产效率,减少了工人的劳动量。图10为改善后的F-D图,可以看出改善后路径处于左下角,搬运效率明显提高。

图9 改善后山积图

图10 改善后F-D图

5 结论

针对辽宁大连海尔公司冰箱内胆生产搬运系统的问题,结合具体生产线中存在的问题,运用IE的一些方法进行改善。主要基于现场以及内部人士提供的数据,结合IE的知识,发现问题,改善优化,进而解决问题。

(1) 通过实地调研和数据分析,发现生产中存在的主要问题有车间布局不合理以及物料搬运方式不恰当等。

(2) 根据车间布置原则,引入遗传算法,得出了最优车间布局方案。将原来的一个楼层布局改为一楼与二楼结合的立体布局,调整部分机器的摆放位置,将冰箱内胆的搬运距离由单班走动2 500 m优化至利用升降机竖直方向上提升4 m,在制品线边缓存由8车减少为2车。

(3) 对现有生产搬运系统的搬运设备进行了仔细的分析,查找出问题的所在,把使用手推车搬运冰箱内胆改善为通过升降机搬运内胆,为工厂形状不规则产品的搬运提供了新思路。

通过此次课题的研究可以看出,关注现场发现问题,采用IE手段消除浪费是流水线型生产企业提高生产能力切实可行的方法。