新型车载设备快速拆装装置结构设计

陈鑫阳,王兴全,史英桂,刘 旭,刘 伟,熊成强

(天津航海仪器研究所,天津 300131)

0 引言

近年来随着我国国民经济的发展、汽车工业的进步,特种作业车辆规模越来越大,种类也发展得越来越全面,覆盖了军事、民用等多个领域,执行专业的监测、测量、消防、医疗、清洁、作战等任务。在特种车辆完成相关作业时,随车设备必不可少,车载设备是完成相关工作的基本保障,同时绝大部分特种作业车辆的工作环境较为恶劣,这就对车载设备的可靠性提出了较高的要求。特种车辆在执行任务时,有一些任务要求操作人员手持设备在车上或者车下进行作业,在高频作业的情况下,设备与车辆的连接方式就尤为重要,传统的螺钉紧固方式十分费时、费力,因此这就要求对这些设备用一些特殊的方式进行固定。此外,若设备安装不牢靠,则车辆在移动时,设备就会存在损坏的危险,严重时还可能会造成人员的受伤。针对此种情况,本文设计了一种特种作业车辆车载设备快速拆装装置,可以保证操作人员随时取用和安装设备,极大地节省了准备时间,同时具有高可靠性,保证恶劣工况时设备的安装稳定性。

1 快速拆装装置结构设计

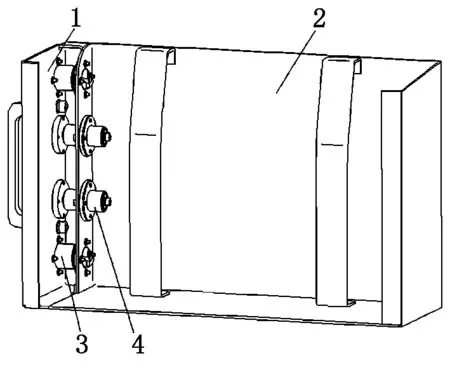

本文所述的新型车载设备快速拆装装置主要由锁紧组件和支架组件组成,具体结构如图1所示。锁紧机构部件3与导向部件4一部分紧固在锁紧组件1上,一部分紧固在支架组件2上,起到连接、紧固装置的作用。装置安装时,通过支架组件2背部螺钉孔与车体连接,支架组件2上两个弧形钣金件与其焊接,目的是保证将设备导入装置中,同时起到支撑设备的作用,为锁紧机构部件、导向部件创造安装空间。

锁紧组件结构如图2所示。安装时,首先将锁紧机构弹簧34放置在锁紧机构壳体32内腔中,将锁紧机构芯轴33从上至下依次穿过锁紧机构弹簧34、锁紧机构壳体32底部孔洞,用力压入,直至从部件外部看到锁紧机构芯轴33下部环形沟槽,此时将开口挡圈35卡在锁紧机构芯轴33环形沟槽内;然后将圆柱销37与锁紧机构芯轴33通过压力机压入的方式装配,保证两者之间紧密配合;最后将蝶形旋钮31通过螺钉紧固,此时锁紧机构部件组装完成。

1-锁紧组件;2-支架组件;3-锁紧机构部件;4-导向部件

31-蝶形旋钮;32-锁紧机构壳体;33-锁紧机构芯轴;34-锁紧机构弹簧;35-开口挡圈;36-楔形卡块;37-圆柱销

装置组装时,楔形卡块36法兰端面与设备端螺钉紧固,锁紧机构壳体32法兰端面与锁紧结构件紧固,锁紧机构弹簧34的刚度根据固定的设备重量进行调整,锁紧机构壳体32与楔形卡块36之间的间隙通过实际工作情况可做调整。工作时,锁紧机构芯轴33与圆柱销37通过楔形卡块36中的孔洞,通过后旋转蝶形旋钮31,使圆柱销37沿着楔形卡块36斜面滑动,蝶形旋钮31旋转90°时,圆柱销37弹入楔形卡块36凹槽内,依靠锁紧机构弹簧弹力达到锁紧目的。楔形卡块36凹槽的作用是保证圆柱销37在非外力的作用下无法脱出。

导向部件结构如图3所示。安装时,首先将导向部件弹簧43放置在导向部件外壳42内腔,然后将导向部件芯轴41依次穿过导向部件外壳42顶部孔洞、导向部件弹簧43,最后由导向部件压板44压缩导向部件弹簧43,通过螺钉与导向部件芯轴41紧固。因为此部件作用是导向功能,因此导向部件外壳42与导向部件弹簧43、导向部件外壳42与导向部件压板44之间的间隙不宜过大,在不影响运动的前提下,间隙越小越好,间隙值可根据实际工作情况而定。

41-导向部件芯轴;42-导向部件外壳;43-导向部件弹簧;44-导向部件压板

装置组装时,将导向部件芯轴41安装在锁紧组件上,然后将导向部件外壳42安装在支架组件上,以实现两者间的导向作用。其中,导向部件弹簧的作用有两个:一是当进行设备安装时辅助操作人员将锁紧组件与支架组件贴合;二是防止设备拆卸后,操作人员忘记将锁紧机构部件进行锁紧,造成车辆运动时装置发生异响。因此,导向部件弹簧刚度的选取主要依据锁紧组件的质量而定。

当装置组装完成后,装入设备时首先将锁紧机构部件3旋转打开,拉动把手,将设备放入支架组件2中,然后将把手松开,此时由于导向部件4的导向作用,可以保证锁紧机构部件3中的锁紧机构芯轴33与圆柱销37精准地通过楔形卡块36中的孔洞,最后旋转蝶形旋钮31,锁紧设备,保证车辆进行特种作业或者车辆通过恶劣工况时设备的稳定性。

2 随机振动

在车载环境下,设备会受到自身或者外部的不确定载荷影响,对于这种不确定性,通常情况下基于统计学原理,认为随机振动稳态的随机过程是符合正态分布的,对于车载设备应通过随机振动分析来计算其内部的变形和应力是否满足设计要求。其中,随机振动结果值1σ(σ为标准差)表示出现小于该仿真结果的概率为68.269%;2σ表示出现小于该仿真结果的概率为95.45%;3σ表示出现小于该仿真结果的概率为99.73%。

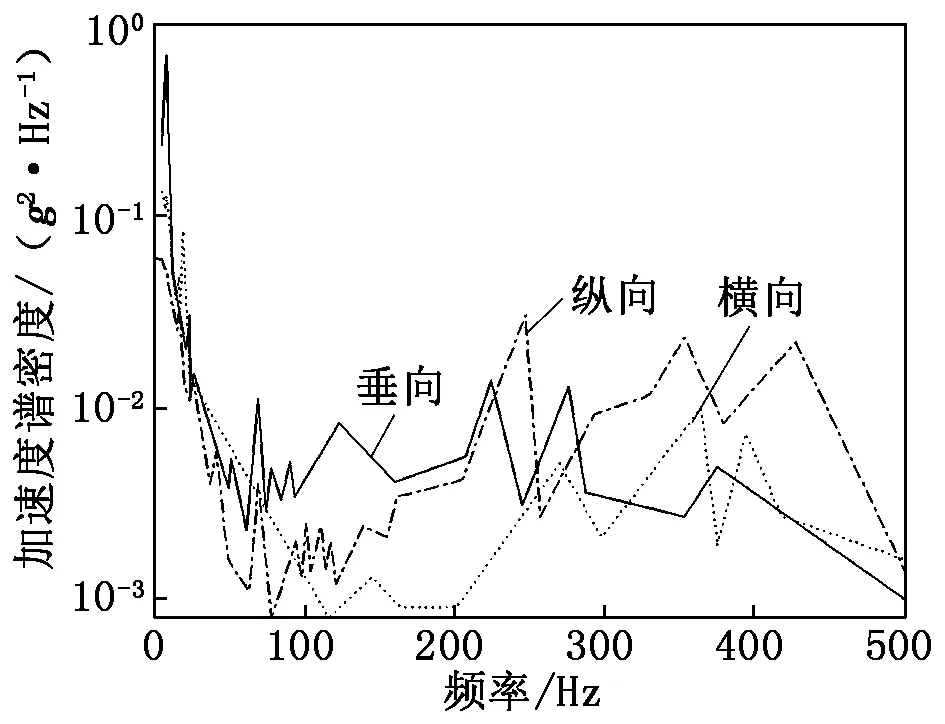

根据国家军用标准GJB150.16A中关于振动试验部分规定,选取组合轮式车振动环境,其加速度谱密度曲线如图4所示。

图4 组合轮式车振动环境的加速度谱密度曲线

设备装置支架组件采用1.5 mm厚的钢板,利用钣金工艺将其加工成型,导向部件与锁紧部件采用机加工方式加工成型。在利用ANSYS软件进行有限元仿真时,将设备通过质量点的方式插入,质量点设置为2.5 kg。装置材料的材料属性如表1所示。

表1 装置材料属性

根据组合轮式车振动环境,对设计的车载设备快速拆装装置进行随机振动分析,得出如图5所示的应力和变形云图。

图5 车载设备快速拆装装置的1σ应力、变形云图

由图5可知,振动谱为1σ时(即变形和应力小于上述云图的概率为62.268%),装置的最大应力为63.8 MPa,远小于装置材料(20Cr13不锈钢)的许用应力值;在X、Y、Z方向上的最大变形量分别为0.38 mm、0.19 mm、0.12 mm。

振动谱为2σ时(即变形和应力小于上述云图的概率为95.45%),装置在垂向、横向、纵向的变形及应力如图6所示。由图6可知:装置的最大应力为127.55 MPa,小于装置材料(20Cr13 不锈钢)的许用应力值;在X、Y、Z方向上的最大变形量分别为0.76 mm、0.38 mm、0.23 mm。

图6 车载设备快速拆装装置的2σ应力、变形云图

振动谱为3σ时(即变形和应力小于上述云图的概率为99.73%),装置在垂向、横向、纵向的变形及应力如图7所示。由图7可知:装置的最大应力为191.33 MPa,小于装置材料(20Cr13 不锈钢)的许用应力值;在X、Y、Z方向上的最大变形分别为1.14 mm、0.57 mm、0.35 mm,设计满足使用需求。

图7 车载设备快速拆装装置的3σ应力、变形云图

综合图5~图7可知:最大应力集中在支架组件背板处,由于支架组件采用钣金折弯,整体成型,未采用其他工艺处理,针对此种情况可以对支架组件背板处冲压加强筋等方式进行处理;最大变形主要在支架组件右前端,因为此处悬置,可以在此处折弯边缘采用钣金压死边工艺处理,加强此处刚度。

3 结论

本文针对现有特种车辆车载设备应用情况,提出一种新型设备安装方式,以满足设备在恶劣工况条件下的使用。通过对结构进行随机振动分析,最大的3σ应力为191.33 MPa,最大3σ形变为1.14 mm,满足设计需求。