碳基纳米材料在润滑剂中的应用

周 凝

(福斯润滑油(中国)有限公司,上海 201802)

0 引言

能源短缺和由此引起的新能源技术是当今世界发展的主题。摩擦和磨损是能量消耗和机械失效的主要原因,据报道每年世界总消耗能量的30%~40%用于克服摩擦,以乘用车为例,燃料中33%的能量用于克服摩擦,仅21.5%的能量用于驱动汽车运行[1]。摩擦学的优化和改进是节能的关键策略,其中润滑剂可以减小摩擦、抵抗磨损以节约能源和提高机械的使用寿命。此外,润滑剂还能对摩擦副起到冷却、密封和防止污染等作用。机械转动时,粘附在摩擦副表面的润滑剂形成流体膜,将摩擦副表面阻隔开来,同时起到传输热量和去除磨损碎屑等的作用。

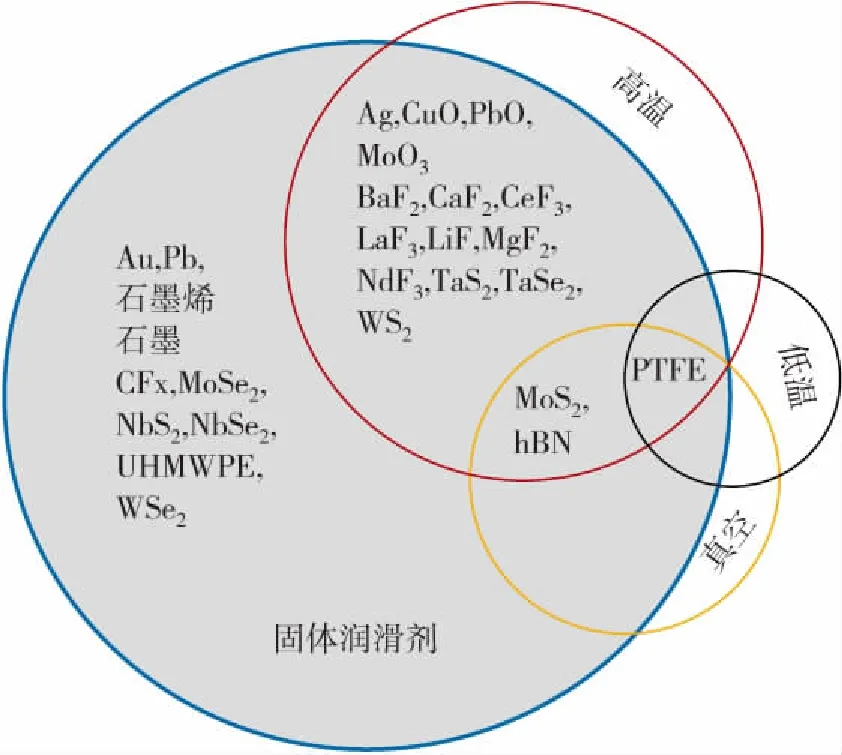

基础油和添加剂是决定润滑剂性能的两个重要组成部分。近年来,纳米材料作为极压剂、抗磨和减摩添加剂在润滑剂中的使用成为研究的热点[2]。作为固体添加剂,纳米材料可以按多种方法分类,如:按照结构可以分为层状和非层状结构固体添加剂,按照化学成分可以分为金属、氧化物、碳基、硫、稀土元素和有机类等固体添加剂。图1根据使用环境例举出了部分固体添加剂[3]。

碳基纳米材料具有较高的化学稳定性和耐蚀性、优异的力学性能和摩擦学性能,避免了传统添加剂含硫、磷、氯等问题,对环境友好,被广泛应用在润滑剂的研究中。此外,碳基纳米材料还具有多种形貌,如:零维的富勒烯、一维的碳纳米管、二维的石墨烯和三维的石墨或纳米金刚石,多种形貌的存在使碳基纳米材料成为润滑剂中理想的固体添加剂,可适应润滑剂的多种性能需求[4-6]。本文综述了常见的碳基纳米材料及衍生物在润滑剂中的应用进展,归纳了其润滑机理,展望了未来的发展方向。

图1 不同工况下固体添加剂的分类[3]

1 碳基纳米材料在润滑剂中的应用

1.1 纳米石墨及其衍生物

石墨在润滑剂里的应用比较早,是常见的固体润滑剂。石墨呈六边形层状结构,层内碳原子间以共价键相连,各碳原子间结合比较牢固(键能为345 kJ/mol);层与层之间以范德华力相结合,作用力较弱(键能为16.7 kJ/mol)。当受到足够的剪切力时,石墨的片层之间会发生滑移甚至剥离,吸附在摩擦副表面形成润滑膜以阻止摩擦副的直接接触并减小摩擦。Kumar等[7]研究了不同粒径大小(50 nm、450 nm、4 μm和10 μm)的石墨对锂基润滑脂摩擦学性能的影响。研究表明石墨的加入能够提高锂基润滑脂的多项摩擦学性能,且石墨的粒径越小,性能的提升越高。当石墨的粒径为50 nm、添加量为4%时,抗磨损、减摩和极压性能最佳。Niu等[8]也发现同样的结果,在同样的实验负载下,粒径较小的石墨表现出更好的摩擦学性能,与钛基润滑脂协同在摩擦副表面生成一层TiO2和Fe3C的复合抗磨膜。

随着科技的发展,一些石墨衍生物也被用于润滑材料,如氟化石墨(CFx)、膨胀石墨、石墨和其他固体添加剂的复合物,如金属镍、氧化铝等。氟化石墨比天然石墨、二硫化钼具有更高的润滑性,研究发现氟化石墨和二硫化钨的复合涂层的摩擦系数甚至小于0.01,300 ℃时摩擦系数增至0.06。该涂层之所以具有优良的摩擦性能是因为氟原子的电负性使相邻片层间的间距更大、键能更低,从而片层更易于滑动,润滑性更强[9]。Menezes等[10]总结了铜-石墨、镍-石墨、银-石墨、铝-石墨和氮化硅-石墨等复合材料的石墨含量、粒径和使用工况等对摩擦系数和磨损率的影响,发现随着石墨的加入材料的磨损率显著降低,且随着石墨含量的增加而减小,这些复合材料在较高温度时也起到了有效的润滑作用。

1.2 石墨烯及其衍生物

石墨烯是一种超薄的二维碳材料,单层厚度仅为0.335 nm;其碳原子间以sp2杂化紧密排列在二维六边形中,呈蜂窝状(Honeycomb)点阵结构,该结构赋予石墨烯独特的热学、电学、机械学和摩擦学性能,如极高的断裂强度和韧性,易沿剪切方向铺展等[11]。与石墨相比,较大的比表面积和超薄的层状结构使石墨烯更容易附着在摩擦副表面,是一种非常具有应用潜力的摩擦学材料。其性能见表1。

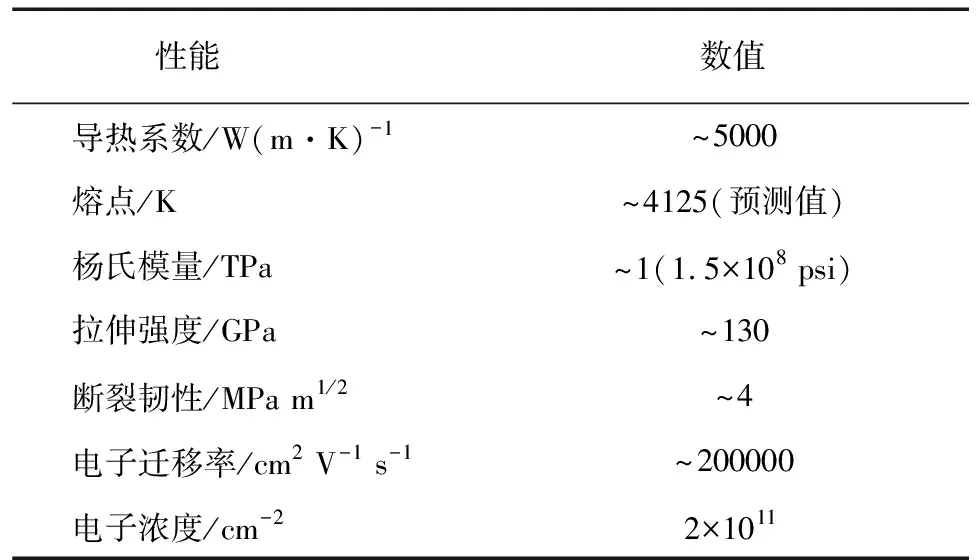

表1 石墨烯的性能[12]

如图2(a)所示,Zheng等[12]将石墨烯添加到PAO4基础油中,采用GCr15钢球和无纹理的RTCr2合金铸铁板对体系的摩擦学性能进行研究,发现石墨烯纳米片的加入提高了润滑油的摩擦学性能,受益于石墨烯纳米片的结构和摩擦副表面的纹理,特殊纹理时磨损降低量高达90%。Zhang等[13]将多层石墨烯加入到水基清洗剂中用来清洗CT80连续油管,发现多层石墨烯的最佳添加量为0.5%,此时摩擦系数和磨损降低75%,并且石墨烯的浓度越高,油管能够承受的载荷越高。磨损分析表明,多层石墨烯可吸附在磨屑表面形成润滑膜,石墨烯的加入显著提高了材料的抗磨性和耐磨性。Berman等[14]研究发现,与单层石墨烯相比,多层石墨烯具有更低的摩擦系数、更高的稳定性和寿命,如图2(b)和(c)所示。由于单层石墨烯的制备方法比较复杂,常用的机械剥离法制备的单层石墨烯质量难以保证,成本高且效率低。因此,能够实现批量生产的多层石墨烯在润滑添加剂里的研究和应用更为广泛,目前工业生产中主要采用的为Hummers法制备的石墨烯。

图2 (a)石墨烯纳米片和激光表面纹理对磨损速率的影响[12]。氢气气氛中,不含石墨烯,单层石墨烯和多层石墨烯对钢-钢滑动摩擦副(b)摩擦系数和(c)磨损速率的比较[14]

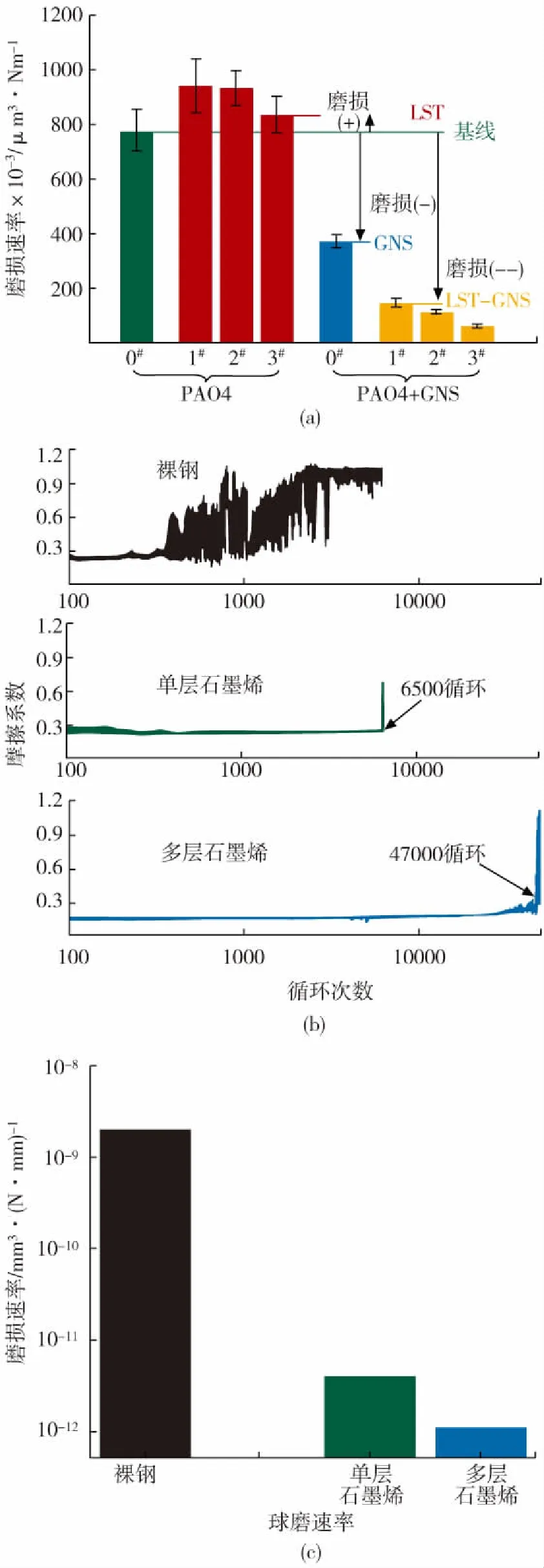

由于石墨烯的表面呈惰性,且片与片之间存在π-π相互作用,使其较其他的纳米材料更难以分散在使用体系中,因此通常对其进行改性或修饰后再进行使用。氧化石墨烯(Graphene Oxide,GO)是生产石墨烯所必需的前驱体,其表面含有丰富的碳氧官能团,与石墨烯相比具有一定的反应活性和亲水性,易于改性且在极性溶剂中分散,多数对石墨烯的改性都基于氧化石墨烯的基础上,因此氧化石墨烯也常被用做润滑添加剂。Arif等[15]采用摩擦学原子力显微镜研究了湿度对氧化石墨烯性能的影响。研究表明,与石墨烯相比氧化石墨烯的润滑性能较差;这是由于摩擦学原子力显微镜尖端与氧化石墨烯表面之间的相互作用势更高,氧化石墨烯表面粗糙度较高引起的皱缩效应更明显,水弯月效应更明显,如图3(D、E和F)所示。Wang等[16]通过第一性原理计算也证实了氧化石墨烯的润滑性能较差,并将这一现象归因于氧化石墨烯表面存在含氧基团。

图3 (A)氧化石墨烯和石墨烯样品在不同负载下,相对湿度和摩擦副平均摩擦力的关系曲线。(B和C)氧化石墨烯磨损前后的AFM图。(D-F)由于水插层引起的氧化石墨烯磨损机理示意[15]

在使用过程中,石墨烯添加剂并非一直稳定,吸附的石墨烯基摩擦膜在一些极端条件下容易脱附甚至石墨烯的结构会发生破坏。有研究报道,滑动摩擦过程中当石墨烯受到的压强约为0.5 GPa时,其蜂窝状结构会发生局部断裂,形成石墨烯碎片[14]。石墨烯纳米复合材料是提高石墨烯性能的一种常见方法,又分为纳米颗粒-石墨烯复合材料和原子掺杂石墨烯,其中纳米颗粒由于具有优异的润滑性能成为研究的热点。与单一的石墨烯添加剂相比,复合材料具有更高的热稳定性、更好的分散性和更高的承载能力。常见的有金属单质纳米颗粒、金属硫化物、金属氧化物和氟化物等纳米颗粒。

软金属Cu、Ni、Ag等纳米颗粒由于具有良好的延展性和热稳定性等特点,显示出优异的抗磨减摩和自修复性能。石墨烯的六角形晶格结构的交点处可锚定金属纳米粒子,Meng等[17]采用化学沉积法制备了Ni纳米颗粒(5~10 nm)修饰的氧化石墨烯复合材料。四球实验结果表明,该复合材料是一种有效的润滑添加剂,当其在石蜡基础油中的添加量为0.08%时,摩擦系数和磨斑直径分别降低32%和42%,与单独的Ni纳米颗粒、氧化石墨烯纳米片相比展现出了超润滑性能。锚定的Ni纳米颗粒小且分布均匀,能够均匀分散摩擦时产生的接触应力,且摩擦副表面形成的润滑膜有利于Ni纳米颗粒和氧化石墨烯协同作用的充分发挥。Wang等[18]采用一步激光辐射法制备了Ag纳米颗粒(56 nm)修饰的石墨烯复合材料,该复合材料的添加量为0.1%时,摩擦系数和磨斑直径分别降低40%和36%。Ag纳米颗粒的出现使摩擦机理由滑动摩擦转变为滚动摩擦,同时还起到对摩擦表面进行修复的作用,进一步提高了与石墨烯的协同润滑作用。

最近,具有自润滑性能的金属硫化物纳米颗粒修饰的石墨烯复合材料引起了大家的关注。Gong等[19]将MoS2纳米颗粒(10~50 nm)沉积在石墨烯表面,发现在50~100 ℃下,负载为25~100 N时,该复合材料的摩擦学性能优于单独的基础油以及基础油和石墨烯的混合物。这是由于摩擦副表面形成了含有C-O键的化合物以及含MoS2、FeO/Fe3O4、FeOOH、FeSO4/Fe2(SO4)3等化合物的摩擦膜,提供了优异的耐磨性能。Zheng等[20]采用机械化学改性的方法制备了WS2纳米颗粒修饰的石墨烯复合材料,该材料极少的添加量(0.02%~0.04%)使摩擦系数和磨损速率显著降低70.2%和65.8%,同样证实纳米颗粒和石墨烯存在协同效应。

Ren等[21]制备了多种形貌的ZnO@石墨烯纳米添加剂,该类型添加剂都具有较好的稳定性和分散性,其中石墨烯起到界面增强和自修复的作用,ZnO纳米颗粒沉积在摩擦界面发生化学反应,二者的协同机制提高了润滑膜稳定承受更高载荷的能力。原子掺杂石墨烯在润滑领域的研究较少,对石墨烯进行原子掺杂破坏了碳原子的sp2杂化,改变了石墨烯的反应活性,进而改善了石墨烯在润滑过程中的摩擦学性能。Xu等[22]采用超声分散和液体热成型方法制备了氟化石墨烯/超高分子量聚乙烯复合材料,体系的抗磨、耐磨性能分别提高了27.8%和46.8%;Chandrabhan等[23]用三聚氰胺和氧化石墨烯制备了氮掺杂的石墨烯,将少量该添加剂(3 mg/L)加入到基础油中,体系的摩擦系数降低25%,但是二者均未对掺杂前后样品的摩擦学性能进行比较。

1.3 碳纳米管及其衍生物

与石墨烯和富勒烯相比,碳纳米管的成本较低,同时具有优异的力学性能,是常用的增韧材料。与石墨的结构类似,碳纳米管是由类石墨结构的sp2杂化碳原子组成的圆柱形管状结构,使其作为润滑油添加剂使用时,微观上容易形成理想的线性和可旋转型纳米轴承[24- 25]。Cumings等[25]采用高分辨透射电子显微镜研究发现,多壁碳纳米管的管与管之间以较弱的范德华力相互作用,内管能够在外力作用下滑出,又能在范德华力的作用下撤回到管内,认为这是多壁碳纳米管在纳米尺寸上具有的超低的摩擦和磨损性能的原因。Liu等[26]将硬脂酸修饰的碳纳米管分散到石蜡基础油中,发现碳纳米管具有良好的抗磨减摩作用,其最佳用量为0.025%。进一步的研究发现碳纳米管在摩擦副表面形成一层摩擦膜,起到了支撑钢球和分散接触压力的作用。

目前普遍认为多壁碳纳米管的润滑机理为:摩擦的初始阶段,碳纳米管起到变滑动摩擦为滚动摩擦的作用,避免摩擦副表面直接接触;随着摩擦的进行,纳米管在应力的作用下被切断,变成较短的纳米管;当负载进一步增大时,碳纳米管的结构会发生破碎,生成类似石墨烯结构的碎片,而里层的碳纳米管则继续起到滚动摩擦的作用[27-28],摩擦机理示意如图4所示。可见碳纳米管的直径和长度对其能否进入摩擦副表面间的间隙和其摩擦性能具有显著的影响。Ye等[29]研究了管径和管长对多壁碳纳米管摩擦学性能的影响,发现短的纳米管比长的纳米管具有更好的摩擦学性能[30-31]。因此,碳纳米管很难达到与球形纳米颗粒相比拟的滚动摩擦或者微轴承状态,对摩擦的降低效果也有限。可见,与其他碳基纳米材料相比,碳纳米管的分散尤其重要。

(a)和(d)为球-盘摩擦接触机理示意图,(b)、(c)、(e)和(f)为摩擦测试过程中润滑机理演变示意图[27]

随着研究的深入,多种修饰后的碳纳米管也逐渐应用在摩擦学领域。Meng等[32]在临界CO2流体中采用还原法制备了Ni金属纳米颗粒(5 nm)修饰的多壁碳纳米管,球状的Ni纳米颗粒分布在碳纳米管表面。当该复合物在矿物油中的添加量为0.20%时,摩擦系数和磨损速率分别降低44.2%和56.4%,Ni纳米颗粒和多壁碳纳米管的协同作用使该体系的摩擦学性能显著高于单个成分。Sun等[28]通过对多壁碳纳米管进行氧化,制备了部分剥离的多壁碳纳米管,并将其作为水基润滑剂的添加剂,发现该部分剥离的多壁碳纳米管具有优异的减摩效果。认为部分剥离的多壁碳纳米管可同时具有多壁碳纳米管和氧化石墨烯的纳米带结构,因此同时产生了滚动和滑动摩擦,当该添加剂的添加量为0.5%时,摩擦力降低66.4%,在水中表现出优异的抗摩擦特性。

1.4 富勒烯及其衍生物

与其他碳材料相比,目前对富勒烯的研究相对较少。以C60为代表的富勒烯具有独特的球形结构,其抗压能力强、分子内作用力强、分子间相互作用力弱,具有作为分子滚珠润滑剂的使用前景。Lee等[33]在冷冻机油中加入富勒烯纳米颗粒,采用盘对盘摩擦测试装置考察了体系的润滑性能。结果表明,富勒烯粒子与摩擦副表面的相互作用使富勒烯起到表面抛光的作用,随着抛光效果的增加,摩擦系数逐渐减小,即使在较高的载荷下油膜也得以保存;当添加量为0.1%(体积分数)时,摩擦系数降低90%。阎逢元等[34]将C60和C70的混合物分散于石蜡油中,通过SRV实验测试发现,体系的极压负荷提高了3倍,摩擦系数降低1/3;富勒烯粒子在润滑过程中起到了保护油膜和滚动润滑的作用,但未充分分散的大颗粒的富勒烯的极压性能比不添加时还要差,因此合适的分散是必要的。

富勒烯分子中存在大量不饱和双键,容易发生加成反应。同时,富勒烯还可以通过不同的化学修饰来合成种类繁多的新型化合物,而这些新型化合物通常具有奇特的性质与功能,如氢化富勒烯等[35]。最近几年,在富勒烯研究的基础上,出现了一些类富勒烯结构的材料,并被用做润滑产品的添加剂,常见的如类富勒烯-WS2(Fullerene-like tungsten disulfide,IF-WS2)[36]。

2 碳基纳米材料的润滑机理

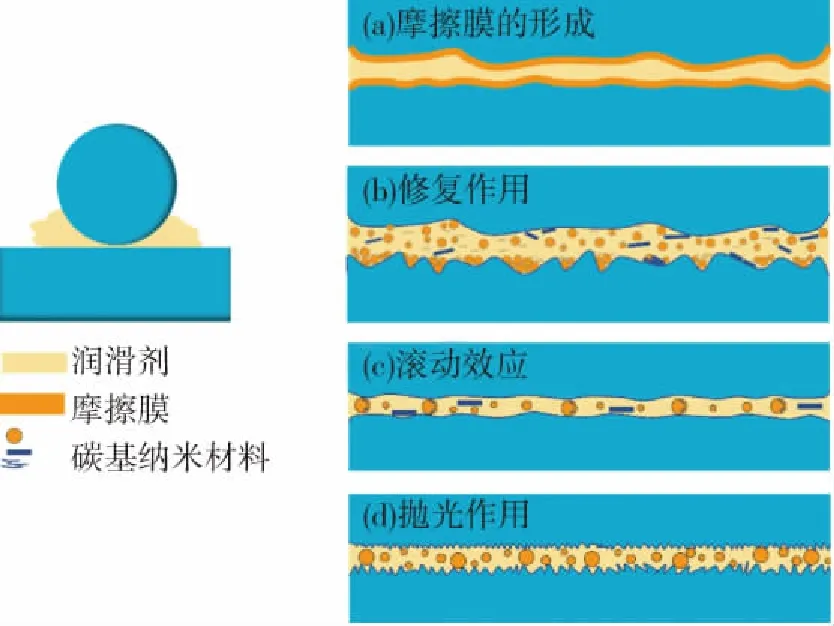

随着科学技术的发展,越来越多的表征方法被用来研究摩擦副的摩擦机理,如扫描电子显微镜(SEM)、能谱分析(EDS,XPS)、原子力显微镜和X射线近边吸收光谱(XANES),人们对润滑机理的了解也越来越深入。与其他纳米材料的润滑机理相同,碳基纳米材料的润滑机理也可以分为四个基本方面,如图5所示,有(a)摩擦膜的形成、(b)修复作用、(c)滚动效应和(d)抛光作用,但碳基纳米材料对体系摩擦学性能的提升通常是多种润滑机理协同作用的结果。

如图5(a)所示,由于纳米材料具有较大的比表面积和较高的表面能,容易吸附在摩擦副表面形成润滑膜,阻碍摩擦副表面的直接接触,此时形成的膜为物理吸附膜,尤其层状结构的石墨烯和纳米石墨,层与层之间能够发生滑移进一步提高了润滑剂的摩擦学性能。随着滑动摩擦的进行,物理吸附膜发生破裂,摩擦过程中产生的大量的热促进了摩擦副与润滑剂之间的摩擦化学反应的进行,从而形成新的摩擦膜,显著提高了摩擦性能[37-39]。

由于制造技术的限制,摩擦副表面很难做到绝对的平滑,微观尺度上是粗糙的,因此在边界润滑条件下,粗糙的摩擦副表面会直接接触,产生较高的接触压力,从而导致摩擦系数较高并且磨损较快。纳米材料由于颗粒尺寸较小,极易进入摩擦副表面的凹陷处或者有缺陷的表面使表面更加平滑,如图5(b)所示,降低了局部接触压力,减小了塑性形变的可能性,塑性形变是磨损发生的根源[40]。此外,摩擦时产生的高温有可能会使纳米材料发生熔融或者变形同时修复滑动表面,也有利于降低摩擦和磨损。

图5 碳基纳米材料减摩抗磨机理示意

球形纳米材料在摩擦副表面能够起到滚动效应,变滑动摩擦为滚动摩擦,如图5(c)所示,稳定的球形纳米材料还能够提高润滑剂的负载能力和极压性能。从1.3可知,碳纳米管也可以起到滚动效应,且当多壁碳纳米管的外层结构发生破坏,里层的碳纳米管可以继续起到滚动摩擦的作用。当负载足够高的时候,起到滚动效应的纳米颗粒彻底破碎,滚动效应失效。强度高的纳米颗粒也可作为摩擦副表面的抛光剂,具有抛光作用,如金刚石纳米颗粒。Chu等[41]研究发现,金刚石纳米颗粒在润滑油中可以起到抛光剂的作用,在摩擦过程中对摩擦副表面进行加工从而提高了摩擦副表面的硬度,提高了体系的耐摩性能,如图5(d)所示。

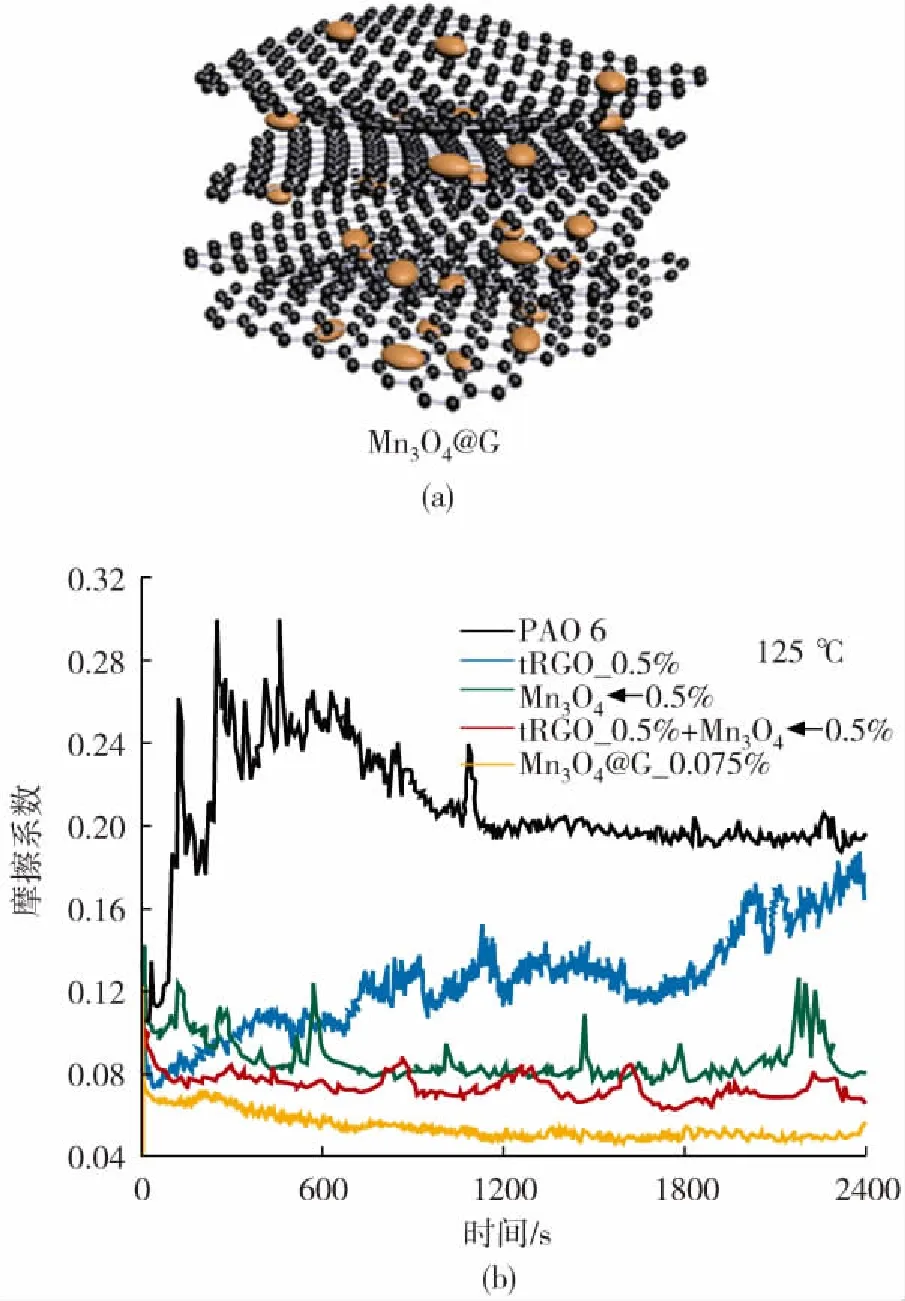

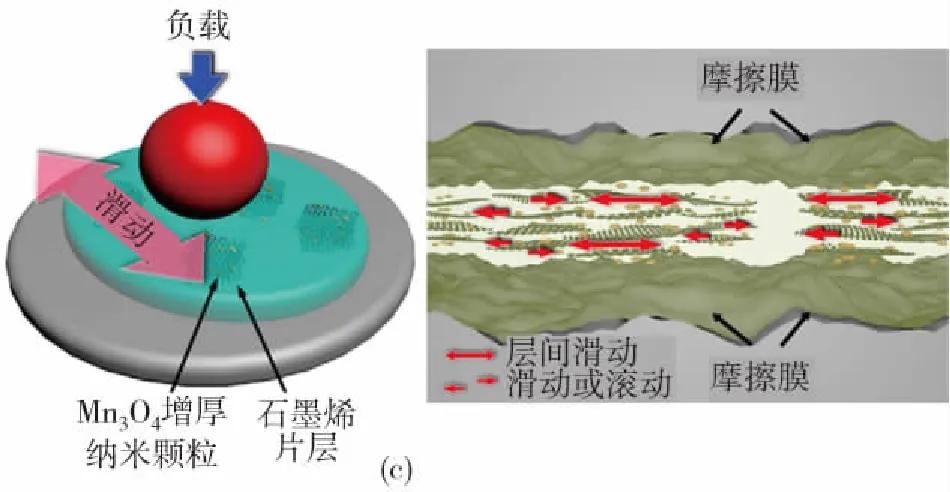

单一碳基纳米材料对润滑体系摩擦性能的提升往往是上述多种作用机理相互协同作用的结果。如富勒烯和碳纳米管,在摩擦的初始阶段可起到滚动效应和修复作用;随着摩擦的进行和负载的增大,富勒烯或碳纳米管逐渐破碎,摩擦膜的形成占主要作用。当对单一纳米材料进行修饰时协同减摩抗磨机理就更加显著,Zhao等[42]采用原位合成法制备了三明治结构的Mn3O4插层的石墨烯纳米片(Mn3O4@G),摩擦学研究发现,在石墨烯纳米片和Mn3O4纳米颗粒的协同作用下Mn3O4@G展现出优异的摩擦学性能和摩擦稳定性。此外,纳米材料与基体润滑剂本身也具有一定的协同作用。如图6所示。

图6 (a)Mn3O4@G的三明治结构,(b)PAO6、Mn3O4@G、热还原氧化石墨烯和其他相关样品的摩擦系数,(c)Mn3O4@G的协同润滑机理示意[42]

3 总结和展望

本文介绍了不同形貌和维度的碳基纳米材料的结构、摩擦学性能及其在润滑剂中的应用,从三维纳米石墨、二维石墨烯、一维碳纳米管到零维富勒烯,概括了目前普遍认可的减摩抗磨机制。可见,与碳基纳米材料在润滑剂领域中应用相关的研究十分广泛,也取得了非常显著的成果,但由于成本高和分散困难,碳基纳米材料在实际应用中的使用仍然十分受限,仅限于实验室研究阶段;此外,对碳基纳米材料摩擦学性能和机理的研究不够全面。为促进碳基纳米材料在润滑剂领域中的实际应用,未来的研究应着手于以下几个方面:

(1)降低碳基纳米材料的制备成本。目前多数碳基纳米材料的制备成本较高,限制了其在润滑剂领域中的实际应用。

(2)制备易于分散,且分散均匀、稳定的碳基纳米材料分散体系。碳基纳米材料只有充分分散且分散稳定,才能充分起到纳米材料的作用。目前普遍使用的是两步分散法,亟待开发出在不影响其本身性能的基础上成本低、易分散的改性碳基纳米材料。

(3)进一步研究碳基纳米材料本身的抗磨减摩机理,尤其在不同工况下的机理,以开发出新型的材料和充分利用材料本身的性能。目前对碳基纳米材料的抗磨减摩机制始终缺乏理论方面的理解,对其在不同工作下的摩擦学性能缺乏系统的研究。