基于流化床热重分析仪的赤铁矿载氧体反应动力学模型研究

张文楷,沈来宏

基于流化床热重分析仪的赤铁矿载氧体反应动力学模型研究

张文楷,沈来宏

(东南大学能源与环境学院能源热转换及其过程测控教育部重点实验室,南京 210096)

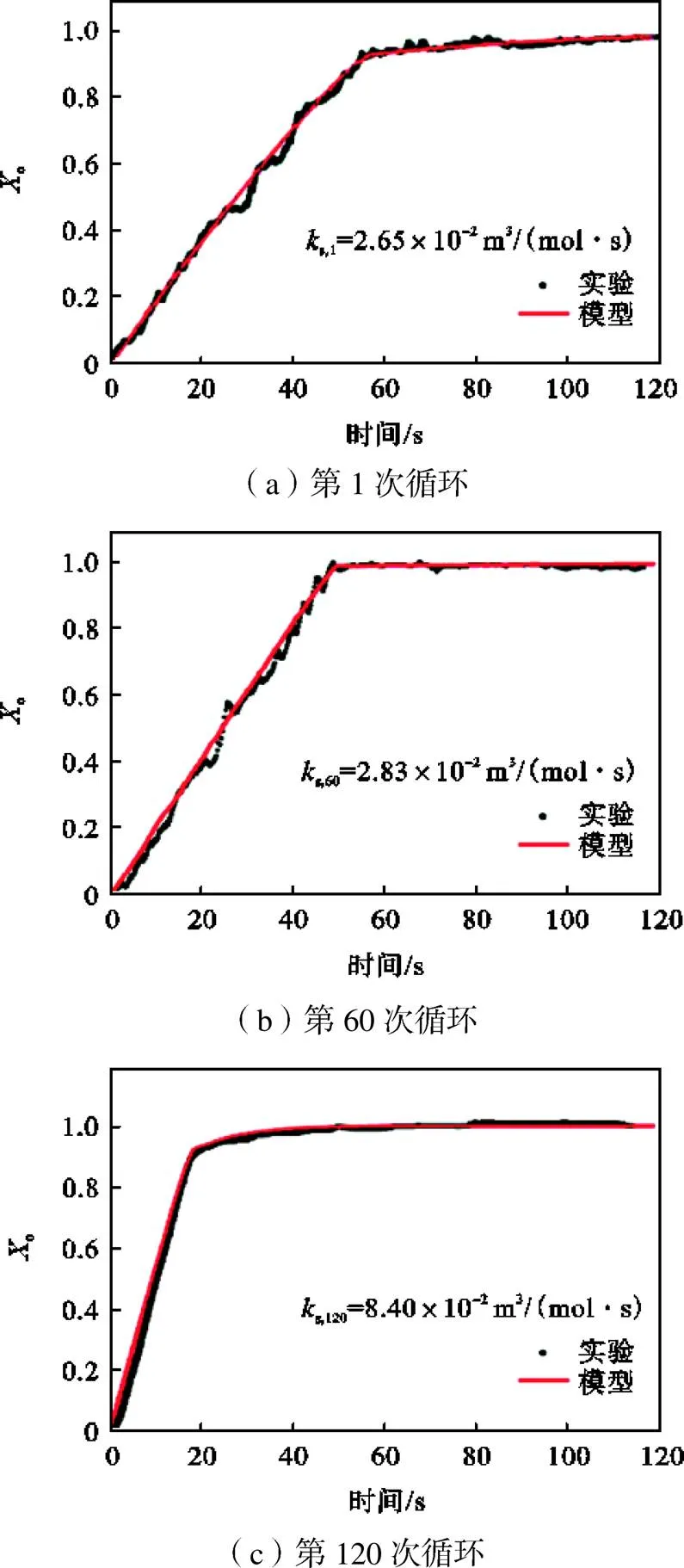

为更好地研究载氧体的氧化还原反应特性,在流化床热重分析(FB-TGA)反应器上进行了赤铁矿载氧体的氧化还原循环反应实验,并采用Kunii和Levenspiel提出的两相流化床简化模型耦合单颗粒表观细化的一阶模型,结合实验结果分析了载氧体在流化床内循环不同阶段的反应动力学特征,确定了循环不同阶段反应动力学参数的范围.模型计算的结果表明,在900℃时,第1次、第60次、第120次循环中表观细化模型选定的氧化反应速率常数分别为(2.65±0.02)×10-2m3/(mol·s)、(2.83±0.02)×10-2m3/(mol·s)和(8.40±0.02)×10-2m3/(mol·s);随着氧化还原反应循环的进行,载氧体的反应性能降低,选定更高反应速率数值的模型可以描述实验过程.该模型能准确地描述载氧体在整个氧化还原反应阶段不同时期的反应动力学特性.

化学链燃烧;赤铁矿;流化床热重分析仪;载氧体;反应动力学

为应对世界气候变化,改善人居环境,各国从政府、研究机构到企业都加大了对碳中和事业的重视力度.化学链燃烧(chemical looping combustion,CLC)作为一种清洁、高效、经济的燃烧方式[1-2],可以对实现我国的碳中和事业起到积极的影响.区别于传统的燃烧过程,化学链燃烧由发生在空气反应器的氧化反应和燃料反应器的还原反应两部分组成,通常使用过渡金属氧化物作为载氧体,将其作为中间媒介在两个反应器内循环传递晶格氧和热量.两个反应器的典型反应如式R1、R2所示,燃料反应器内,燃料与载氧体(MeO)携带的晶格氧反应生成CO2和水蒸气,载氧体被还原.由于没有空气的稀释,无需消耗额外的能量,将水蒸气冷凝后即可得到较纯的CO2;在空气反应器内,还原的载氧体(MeO-1)被空气中的气态氧氧化,完成载氧体的再生.被输送至空气反应器中,与空气中的气态氧发生氧化反应,完成载氧体的再生.

(R1)

载氧体作为晶格氧和热量传递的媒介,是化学链燃烧的关键.一般而言,载氧体应具有较高的载氧能力、良好的氧化还原反应性、易流态化、较高的抗磨损、抗碎裂、抗团聚性[3]、抗烧结能力以及长期高温环境下氧化还原循环反应稳定性.目前对载氧体的研究主要集中在Fe基、Cu基、Mn基和Ni基等过渡元素金属氧化物上.尽管与其他3种常用的载氧体(Ni基、Cu基、Mn基)相比,Fe基载氧体氧化还原反应活性没有明显优势,但因其具有较高的环境相容性、安全性和经济性,故仍在CLC中也得到了广泛的应用[4].

热重分析(TGA)可以稳定、准确地对样品进行实时质量测量,故在载氧体的氧化还原动力学研究中有广泛的应用[5-6].然而与实际CLC工艺相比,TGA存在样品温度不均匀、气固接触性差、加热速率低等缺点[7].同时,当反应速度较快时,使用TGA可能存在难以完全消除气体扩散的问题[8-9].Samih等[10]设计了一种最大样品载荷为50g、可调节的温度范围为25℃至1200℃的FB-TGA反应器,并在大气压条件下,利用该设备进行氢氧化钙的分解实验,发现相较于常规TGA,该FB-TGA反应器可以有效抑制扩散控制.Li等[11-13]利用微型流化床热重分析(MFB-TGA)技术对锰矿、钙钛矿等载氧体的快速反应动力学和CaO的快速吸附动力学进行了研究,结合了简化的流化床模型来比较实验结果并确定动力学参数.但是很少有研究报道载氧体在反应全周期内的氧化还原反应循环反应特性并建立相应的反应动力学模型对实验进行描述.

本文选择应用相对广泛的赤铁矿作为载氧体并搭建了结合流化床特性和TGA优点的高精度(0.1mg)流化床热重分析仪(FB-TGA).载氧体在反应器内经过450min的磨损预处理后,分别在900℃和950℃条件下进行了140次氧化还原反应循环实验,并分析了在循环不同阶段的反应动力学特性.本文对气固反应的表观动力学模型加以改进,确定了实验中载氧体在氧化还原循环反应中不同阶段的动力学参数,使模型可以较准确地拟合出载氧体在氧化还原反应全周期内的实验结果.

1 实验材料与方法

1.1 载氧体制备

实验选用澳大利亚Rio Tinto公司的天然赤铁矿作为载氧体.将赤铁矿颗粒置于马弗炉中970℃煅烧3h时,以提高其机械性能并充分氧化.进而在FB-TGA反应器内进行磨损实验,筛出粒径为300~450μm的颗粒,将其作为反应样品在流化床中进行氧化还原循环反应.样品颗粒经X射线荧光(XRF)分析,该载氧体颗粒主要由质量分数为83.25% Fe2O3、7.06% SiO2和5.33% Al2O3组成,见表1.

表1 赤铁矿颗粒化学组成

Tab.1 Chemical compositions of hematite particle %

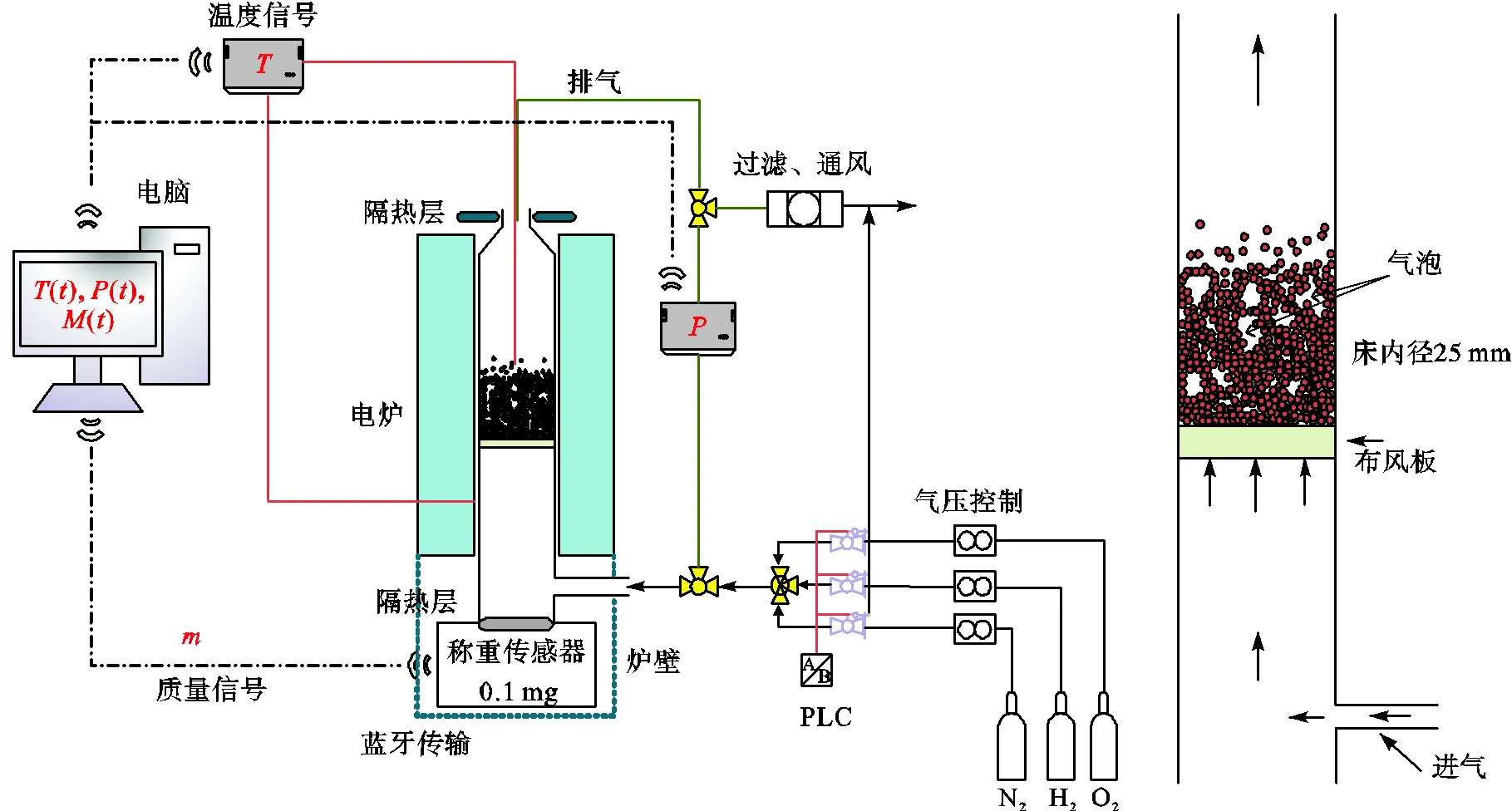

1.2 实验台

用于实验的新型FB-TGA反应器组成如图1所示,该设备不仅可以确保鼓泡流化床反应器中载氧体样品质量测量的高精度(0.1g)、快速响应(0.1s)和传输速度,同时还可以减少气体传质和温度梯度对质量测量的影响.设备由鼓泡流化床反应器、快速质量测量和传输系统以及进气控制系统组成.反应器部分由高度为200mm的直式石英管制成,内径为25mm.在距离石英管底部140mm处安装了一块500目(29.96mm)、厚为3mm的多孔板,用于放置载氧体.反应器外围用电加热炉加热,最高温度为1200℃,两个K型热电偶分别固定在管炉之间和反应器内用于控制炉温和床温;快速质量测量传输单元是FB-TGA反应器的核心部分,整个反应器放置在高精度的称重传感器(Mettler Toledo 公司)上,该称重传感器的精度为0.1mg,量程为0~500g.整个反应器不与电炉的任何部分接触,载气管道和反应器采用软联接的方式相连以避免产生测量误差.由于反应器出口温度与外部环境温度的温差较大,在反应器出口设置了隔热层以减少热量损失.此外,质量传感器上放置了辐射防护罩,以保护其免受热辐射,确保测量精度.质量信号通过蓝牙传输到计算机,以10Hz的采样频率进行记录和分析.

图1 流化床热重分析仪示意

1.3 实验内容

以赤铁矿作为载氧体在新型FB-TGA反应器上进行磨损和氧化还原的循环实验.实验采用11g赤铁矿颗粒作为床料,在鼓泡流化床反应器内形成一个高度约为10mm的静态床层.首先在N2氛围下将载氧体颗粒加热到900℃,之后进行8h的磨损测试,磨损后进行约140次氧化还原循环实验,其中载氧体颗粒在900℃下的临界流化风量为1.85~1.95L/min,采用2.5L/min的N2作为吹扫和载气的惰性气体,以保持鼓泡流化状态.与CO和CH4等其他反应气体相比,H2的分子量较小,反应性较高,可以研究载氧体在较高反应性的还原反应条件下的状态[14].实验采用流量为0.2L/min的O2和H2分别充当氧化和还原性气体.考虑到较长反应时间的深度还原会导致载氧体颗粒烧结和团聚,从而导致床层的去流态化[14],同时也为了方便比较每次循环还原和氧化阶段的速率和转化率,本次实验将氧化和还原的时间都设置为2min,在两种反应性气体吹扫之间采用惰性气体吹扫1min,以防止氧气和氢气混合.每次实验重复3次,数据取平均值,误差在5%以内.

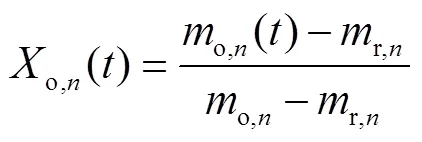

1.4 数据分析

FB-TGA反应器每0.1s记录一次载氧体颗粒的实时质量信号,每次循环中还原和氧化过程中载氧体的转化率被定义为方程(1)和(2).

式中:表示循环次数;r,n和o,n分别是第个循环中还原和氧化阶段结束时载氧体的质量;r,n()和o, n(t)分别代表第个循环中还原和氧化阶段载氧体的实时质量.

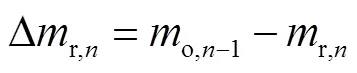

失重和增量分别定义为Δr,n和Δm,n:

Δm表示第次氧化还原循环中循环初始质量和终止质量的差值,即净质量损失:

2 模型建立

2.1 流化床反应器的简化K-L模型

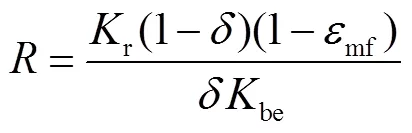

Kunii和Levenspiel提出的经典模型(K-L模型)认为流化床有两个相,即气泡相和乳化相,这两个相的传质需要通过云和尾流.在K-L模型中,假设传质直接发生在气泡和乳化相之间,该假设可以运用于研究Geldart B粒子.为简化计算,K-L模型同时假设忽略气泡相中的固体,气固反应只发生在乳化相.此外,该模型定义氧化和还原反应都是一级反应.在上述假设下,以还原反应为例,反应气体的质量平衡可以用方程(6)和(7)来描述[11].

式中:表示床层高度,将=0,b,H2=e,H2=H2,0作为边界条件,得到方程(6)、(7)在Kunii和Levenspiel的分析解,可以得到流化床内轴向的氢气浓度分布,通过积分可以计算出整个床层乳化相H2的平均浓度,见式(8).

2.2 气固反应动力学模型

Lee[15]针对二氧化碳对氧化钙的碳酸化反应提出了表观模型描述非催化气固反应,Liu等[12]、Wang 等[13,16]、Li[17]分别利用晶粒模型、孔隙模型、降阶模型和速率方程理论等不同类型的气固反应模型,描述了不同结构载氧体颗粒转化率随转化水平的变化情况,同时对有关流态化参数的定义也有深入的研究.

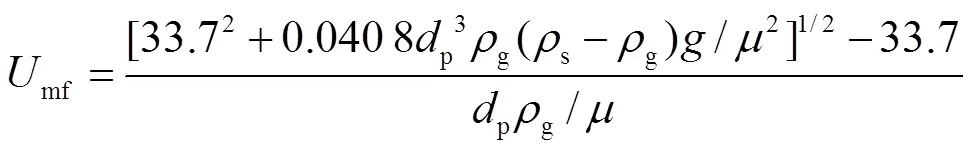

其中,临界流化速度可通过公式(9)计算,式中p为载氧体颗粒直径;s为载氧体颗粒密度;g为反应气体密度;为流体黏度.

为了估计气泡分数,本文采用了一个与Kunii和Levenspiel[18]提出的极值成比例的值来计算细颗粒和大颗粒的气泡状态[19],见式(10):

气泡和乳化相之间的交换系数可通过公式(11)计算,b为气泡直径.

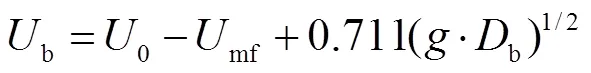

气泡相的气泡速度由床层截面的气体平衡得出,如公式(12)所示.

气泡上升速度可由公式(13)表示.

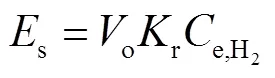

定义参数s(mol/s)表示单个载氧体粒子对反应气体(H2)的消耗速率,见式(14),o表示载氧体颗粒的体积.

为结合140次氧化还原循环实验的不同阶段进行转化率的描述,将气体消耗率与乳化相中反应常数的关系定义如公式(15),表示循环次数;反应常数既描述了乳化相到颗粒表面的外部传质因素((m,n))也包含载氧体颗粒与反应气体的化学反应(K, n)的情况,如式(16);外部传质系数(m)由式(17)所示,主要受温度和压力影响[20],H2表示H2在N2中的扩散率.由于实际使用的载氧体颗粒体积小、粒径大、表面积大,在乳化相内部气体到固体表面的传质通常非常迅速,式(16)中的1/K,n=1/K,n.

Fang等[21]提出了半经验动力学模型,该模型假设反应是一阶的,并且有解析解.本文在该模型的基础上,结合工业应用中载氧体长时间氧化还原反应的特点,对模型在长时间反应的不同阶段进行了细化.

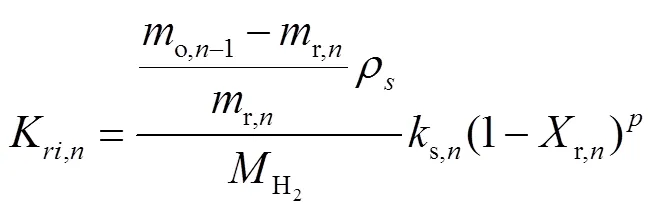

载氧体在流化床中还原反应不同阶段的模型如式(18)、(19)所示.

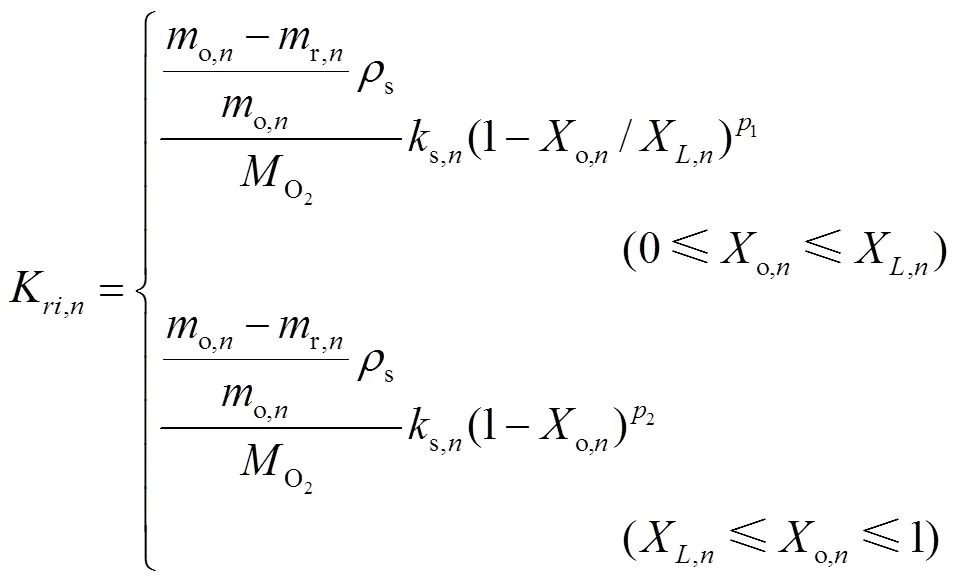

氧化反应包含化学反应主导的快速阶段和扩散主导的缓慢阶段,这两个阶段发生在孔隙或固体产物层中,在氧化反应过程中,转化率会产生一个临界值(X),用X,n划分模型在第次循环中氧化反应的两个阶段.半经验动力学模型结合工业应用,不考虑颗粒内部气体通过孔隙的扩散和离子通过固体产物层的扩散等复杂过程.本文针对循环不同阶段得出细化的氧化反应模型,见式(20)、(21).

3 结果与讨论

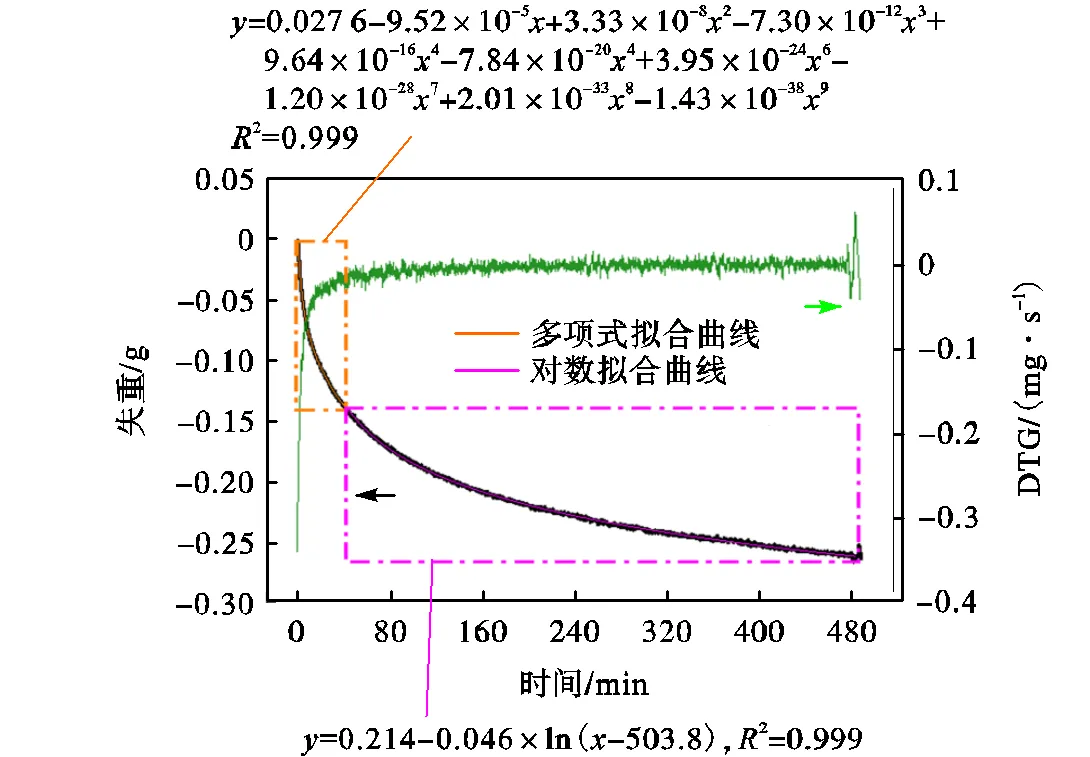

3.1 赤铁矿载氧体的磨损预处理

在进行氧化还原循环反应前,先将11g载氧体颗粒在FB-TGA反应器中进行磨损实验,探究在900℃,空气流量为2.5L/min的条件下载氧体颗粒的磨损情况,磨损曲线和磨损速率如图2所示.根据DTG图像,前40min的磨损速率相对较快,期间载氧体的质量减少了约为126mg,磨损率约为1.89%/h. 40min后,磨损率逐渐下降,最终呈现出一个小而稳定的值,40~450min期间的质量仅减轻约130mg,对应的磨损率为0.19%/h.在完整的CLC过程中,载氧体颗粒的消耗可能由磨损、碎裂、氧化还原反应等一系列因素引起[22].前40min的高磨损率的成因可能是在流态化的初始阶段,载氧体颗粒逐渐变圆整,大粒子被分解成小粒子,不规则的子颗粒进一步分解循环,细颗粒逐渐在反应器内破碎和圆化过程中分离出来[23].黏在颗粒上的细小颗粒也可能被气体快速的吹离反应器.80min后,在小相互作用力的影响下,较粗和不规则的颗粒逐渐圆整,DTG曲线表明这阶段的磨损速率变得很小并趋于稳定.

为预测载氧体颗粒在这之后的氧化还原循环反应过程中的磨损量,采用分段拟合法拟合磨损曲线[14].在磨损阶段的前40min采用多项式拟合,40min后,采用对数方程,两段拟合结果与磨损实验曲线吻合较好.结果显示,21h长期运行后10g氧载体的质量损失预计为302.3mg,相当于床总存量的3%.为尽量减少氧化还原循环实验中因磨损等因素引起的质量消耗对实验结果的影响,氧化还原循环实验的赤铁矿载氧体全部在900℃,在N2流量为2.5L/min的条件下进行预处理.

图2 FB-TGA中赤铁矿颗粒的磨损和拟合曲线

3.2 赤铁矿载氧体的氧化还原反应循环实验

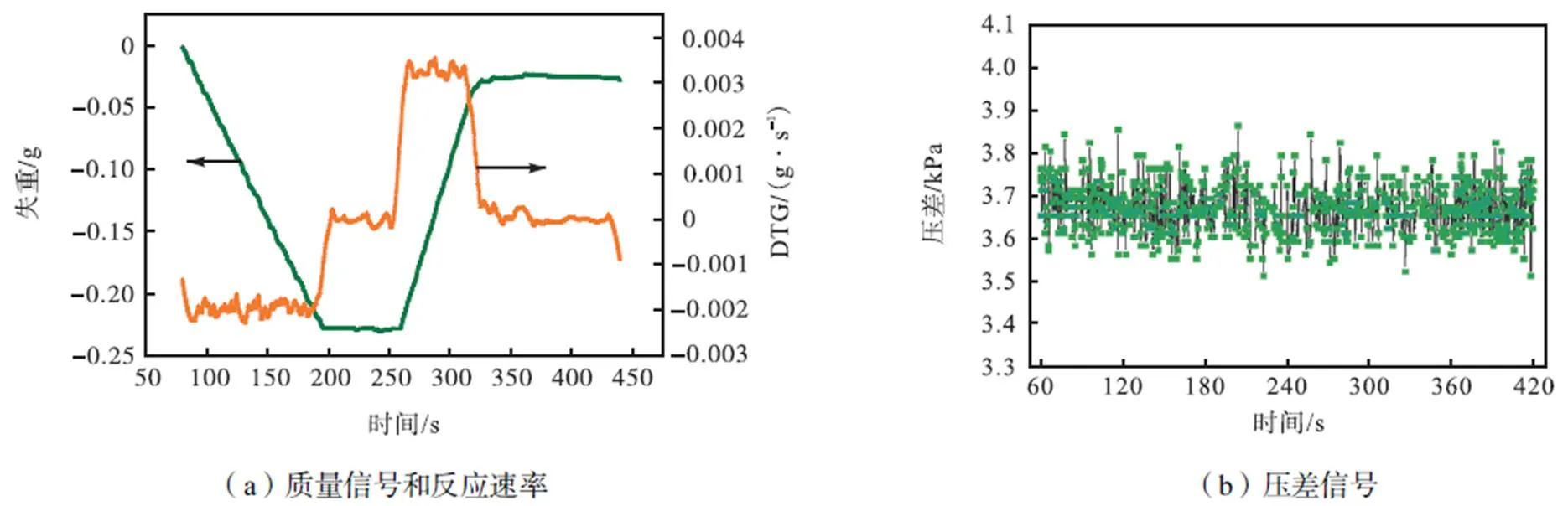

氧化还原反应的实验数据主要包含了载氧体在FB-TGA反应器内900℃条件下的实时质量信号和反应器出入口的压差信号.图3(a)表示的是在0.2L/min(7.5%)H2和O2作为反应气体的条件下,第一次氧化还原反应循环的质量变化.10g赤铁矿载氧体在第一次还原过程中质量损失(Δr,1)为1220mg,在N2吹扫期间,质量信号基本保持稳定.氧化反应是从初期的快速反应阶段到缓慢阶段的两个过程,质量增加(Δo,1)的值主要产生于快速阶段,为了保证氧化完全,将氧化时长与还原时长保持一致,也有利于处理后续实验数据.图中可以看出,在氧化还原循环过程中,氧化阶段的速率要明显高于还原阶段.流化床反应器入口和出口之间的压差如图3(b)所示,压差的值稳定波动在(3.65±0.25)kPa,表明流态化条件良好,保证了氧化还原反应过程中良好的传质和传热.

为了更全面的描述赤铁矿载氧体在反应器内的氧化还原反应的过程,赤铁矿在900℃下进行了140次氧化还原反应循环,全程的实时质量如图4所示(N2流量为2.5L/min,H2和O2流量为0.2L/min.第1次,第60次和第120次循环的实时热重曲线中每个循环氧化,还原时间分别为2min,吹扫2min).可以看出,整个氧化还原过程随着时间的推移大致可分为3个阶段:Fe2O3、FeO和Fe3O4之间的相互转化(第一阶段),由于载氧体颗粒上的循环热应力而加剧的磨损阶段(第二阶段)和深度还原阶段(第三阶段).Fe2O3、FeO和Fe3O4之间的相互转化体系在CLC过程中起主要作用,随着反应的进行,3个阶段的烧结和团聚也会对氧化还原反应的特性产生影响.图4分别选取了第1次、第60次、第120次氧化还原反应作为整个循环过程中3个阶段的典型代表.

图3 900℃下第一次氧化还原实时质量信号和反应速率,以及氧化还原反应的压差信号

图4 在900℃下,赤铁矿的140个氧化还原循环的实时FB-TGA数据

3.3 不同反应阶段动力学参数的确定

表2 赤铁矿载氧体的样品参数和实验条件

Tab.2 Sample parameters and experimental conditions of hematite oxygen carrier

图5给出了载氧体在900℃,通入7.5% O2条件下氧化反应的结果,图5(a)~(c)分别表示了第1次、60次和120次的氧化反应转化率的实验和拟合图像.转化率曲线有一个明显转变,通过实验可以看出X,n数值如表3所示,随着氧化还原反应循环的进行,氧化反应到达X,n的时间逐渐缩短,反应速度逐渐变快,60次和120次循环分别比第一次快了约15s和30s.根据模型拟合的实验数据,给定了3个阶段氧化反应速率常数(s,1、s,60、s,120)分别为:(2.65±0.02)×10-2m3/(mol·s),(2.83±0.02)×10-2m3/(mol·s),(8.40±0.02)×10-2m3/(mol·s).随着氧化还原反应循环次数的增加,选定的反应速率常数的值在第一、二阶段略有增加,在深度还原的第三阶段有明显增加.

图5 氧化转化率在不同循环阶段典型实验结果和模型的比较

对比图5中FB-TGA的实验结果,第一阶段Δr,1和Δo,1基本相等,载氧体没有失活,表现出循环稳定性.随后由于在高氧化温度下从热力学上难以实现Fe2O3的再生,导致氧化还原循环中质量损失的不可恢复.在床料减重最快的第二阶段,随着氧化还原反应的持续进行,循环热应力加剧了颗粒磨损,载氧体表面出现多孔通道.同时,由于反应放热效应产生的局部温差和压力导致颗粒破裂而扬析,床料质量持续减少.较之第一阶段,载氧体颗粒的烧结逐渐加强,反应性能下降,即表现为模型反应速率常数的升高.图5(b)和图6(b)中氧化、还原的转化率曲线均出现了锯齿状波动,可能是载氧体破裂和烧结的加强,导致质量信号发生波动.在第三阶段,Δr,120和Δo,120两者的差值远小于第一阶段,且Δr,120和Δo,120低于H2完全转化所对应的失重值,表明此时床层处于去流化状态,且Δr,120小于Δo,120,说明氧损失不能恢复,氧化过程受阻.

对于还原阶段,图6给出了载氧体在900℃,通入7.5% H2条件下还原反应的结果,根据模型数据给定的3个阶段还原反应速率常数(s,1、s,60、s,120)分别为:(1.35±0.25)×10-2m3/(mol·s),(1.32±0.25)×10-2m3/(mol·s),(1.86±0.25)×10-2m3/ (mol·s),表3为氧化还原反应循环过程不同阶段的参数.

图6 还原转化率在不同循环阶段典型实验结果和模型的比较

表3 表观细化模型典型参数

Tab.3 Typical parameters of apparent refinement model

3.4 温度对载氧体氧化还原动力学的影响与模型验证

温度是影响氧化还原动力学的关键因素之一,也是本实验和模型能否运用到实际工业生产的关键判断依据.在实际CLC应用中,燃料反应器在处理固体燃料需要较高的温度,但处理气体燃料可能采用相对较低的反应温度.有研究表明温度对载氧体氧化还原反应特性影响可能并不明显[11],为验证赤铁矿载氧体动力学模型的应用场景,本次实验选取了950℃温度对比900℃的实验结果.

在模型的开发中,首先仍然假设反应级数统一.图7和图8分别表示900℃和950℃条件下氧化阶段转化率曲线和还原阶段转化率曲线.氧化和还原反应对应的反应速率常数(s)分别为(2.14±0.02)×10-2m3/(mol·s),(1.02±0.25)×10-2m3/(mol·s). 在更高温度的条件下,氧化和还原的反应速率均有小幅提升,但温度带来的影响并不十分明显,通过曲线也可以看出,更高的温度下,氧化和还原反应得更 彻底.

此外,为了评估相间传质对模型准确性的影响,将乳化相的反应速率与相间传质速率的比值定义为比较速率,见式(22).

理想情况下,当相间传质不影响流化床反应速率时,R值接近于零.以第一次循环的数据为例,图9表示了第一次循环中氧化和还原反应期间反应速率和相间传质速率比率R的模拟结果.由于反应器入口H2的消耗量小于O2,在反应初期,还原阶段相间传质速率要快于氧化反应,且传质影响在整个还原反应过程中的占比逐渐降低.同时,由于氧化反应对O2的需求量很大,在反应速率明显快于还原速率的情况下,图中模型显示的氧化反应相间传质速率在反应40s后要比还原传质速率快得多,氧化阶段在与XL相同的时间节点上,R曲线有明显的转折.

图8 不同温度下还原反应转化率

图9 第一次循环乳化相中氧化和还原过程的R值

通过计算模型参数中的“K”和“(K)”,对于氧化反应,K的初始值为70.81s-1,而计算得出的“(K)”为2.41×104s-1.外部传质速率远远快于载氧体的的氧化速率,因此外部传质不是反应的主要影响因素.对于还原反应,K的初始值为577.13s−1,而(K)为8.42×104s−1,同样表明可以忽略外部传质.图像表明该模型与实验结果相符,具有较高的准确性.

4 结 论

针对全周期内赤铁矿载氧体的氧化还原循环实验,经过改进的K-L两相流化床模型和单颗粒表观动力学的细化模型可以较好地匹配循环反应各阶段的实验结果.在900℃时,第1次、60次、120次循环的氧化反应速率常数()分别为(2.65±0.02)×10-2m3/(mol·s)、(2.83±0.02)×10-2m3/(mol·s)、(8.40±0.02)×10-2m3/(mol·s);第1次、60次、120次循环的还原反应速率常数()分别为(1.35±0.25)×10-2m3/(mol·s)、(1.32±0.25)×10-2m3/(mol·s)、(1.86±0.25)×10-2m3/(mol·s).在950℃时,模型选定的氧化和还原反应速率常数均有所降低,即氧化和还原反应更快,此时模型也能较好地匹配实验结果.随着反应循环次数的增加,载氧体受化学反应和热应力的共同作用导致载氧体颗粒形成烧结甚至出现颗粒间团聚现象,气固反应扩散速率降低,模型中的反应速率常数可以一定程度上表征载氧体化学反应速率随时间周期的变化,其数值随循环反应进行逐渐增加.

针对140次循环的氧化还原实验,该细化模型可以较好地描述出实验的实际结果,为载氧体在长时间循环反应下的动力学特性研究提供了较为准确的分析工具.

[1] Niu X,Shen L,Jiang S,et al. Combustion performance of sewage sludge in chemical looping combustion with bimetallic Cu-Fe oxygen carrier[J].,2016,294:185-192.

[2] Abad A,Adánez J,García-Labiano F,et al. Mapping of the range of operational conditions for Cu-,Fe-,and Ni-based oxygen carriers in chemical-looping combustion[J].,2007,62(1/2):533-549.

[3] He Fang,Li Haibin,Zhao Zengli. Advancements in development of chemical-looping combustion:A review[J].,2009,2009:710515.

[4] Johansson M. Screening of Oxygen-carrier Particles Based on Iron-,Manganese-,Copper- and Nickel Oxides for Use in Chemical-looping Technologies[D]. Göteborg,Sweden:Chalmers University of Technology,2007.

[5] Ge H,Guo W,Shen L,et al. Biomass gasification using chemical looping in a 25kWthreactor with natural hematite as oxygen carrier[J].,2016,286:174-183.

[6] Wang P,Means N,Shekhawat D,et al. Chemical-looping combustion and gasification of coals and oxygen carrier development:A brief review[J].,2015,8(10):10605-10635.

[7] Ebrahimpour O,Chaouki J,Dubois C. Diffusional effects for the oxidation of SiC powders in thermogravimetric analysis experiments[J].,2013,48(12):4396-4407.

[8] Stoesser P,Schneider C,Kreitzberg T,et al. On the influence of different experimental systems on measured heterogeneous gasification kinetics[J].,2018,211:582-589.

[9] Geng P,Zhang Y,Zheng Y. Experimental estimate of CO2concentration distribution in the stagnant gas layer inside the thermogravimetric analysis(TGA)crucible[J].,2018,224:250-254.

[10] Samih S,Chaouki J. Development of a fluidized bed thermogravimetric analyzer[J].,2015,61(1):84-89.

[11] Li Y,Li Z,Liu L,et al. Measuring the fast oxidation kinetics of a manganese oxygen carrier using microfluidized bed thermogravimetric analysis[J].,2020,385:123970.

[12] Liu L,Li Z,Li Z,et al. Fast redox kinetics of a perovskite oxygen carrier measured using micro-fluidized bed thermogravimetric analysis[J].,2021,38(4):5259-5269.

[13] Wang S,Li Y,Li Z. Fast adsorption kinetics of CO2on solid amine sorbent measured using microfluidized bed thermogravimetric analysis[J].,2020,59(15):6855-6866.

[14] Yan J,Shen T,Wang P,et al. Redox performance of manganese ore in a fluidized bed thermogravimetric analyzer for chemical looping combustion[J].,2021,295:120564.

[15] Lee D K. An apparent kinetic model for the carbonation of calcium oxide by carbon dioxide[J].,2004,100(1-3):71-77.

[16] Wang H,Li Z,Li Y,et al. Reduced-order model for CaO carbonation kinetics measured using micro-fluidized bed thermogravimetric analysis[J].,2021,229:116039.

[17] Li Z. General rate equation theory for gas-solid reaction kinetics and its application to CaO carbonation[J].,2020,227:115902.

[18] Kunii D,Levenspiel O. Fluidized reactor models. 1. For bubbling beds of fine,intermediate,and large particles. 2. For the lean phase:Freeboard and fast fluidization[J].,1990,29(7):1226-1234.

[19] Abanades J C,Anthony E J,Lu D Y,et al. Capture of CO2from combustion gases in a fluidized bed of CaO[J].,2004,50(7):1614-1622.

[20] Chuang S Y,Dennis J S,Hayhurst A N,et al. Kinetics of the oxidation of a Co-precipitated mixture of Cu and Al2O3by O2for chemical-looping combustion[J].,2010,24(7):3917-3927.

[21] Fang F,Li Z S,Cai N S. Experiment and modeling of CO2capture from flue gases at high temperature in a fluidized bed reactor with Ca-based sorbents[J].,2009,23(1):207-216.

[22] Ryd´ en M,Moldenhauer P,Lindqvist S,et al.Measuring attrition resistance of oxygen carrier particles for chemical looping combustion with a customized jet cup [J].2014,256:75-86.

[23] Brown T A,Scala F,Scott S A,et al. The attrition behaviour of oxygen-carriers under inert and reacting conditions[J].,2012,71:449-467.

Redox Kinetics Model of Hematite Oxygen Carrier in a Fluidized Bed Thermogravimetric Analyzer

Zhang Wenkai,Shen Laihong

(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,School of Energy and Environment,Southeast University,Nanjing 210096,China)

In order to better determine the redox reaction characteristics of oxygen carrier in a fluidized bed,the redox cycle reaction experiment on the hematite oxygen carrier was carried out on the FB-TGA reactor. With the use of a simplified two-phase fluidized bed model proposed by Kunii and Levenspiel,coupled with the first-order model of a single particle apparent refinement,and combined with the experimental results,the reaction kinetics characteristics of the oxygen carrier in different stages of circulation in the fluidized bed were analyzed,and the range of reaction kinetics parameters in different stages of circulation was determined. The experimental and calculated results show that the oxidation reaction rate constantsselected by the first-order model of the apparent refinement in the 1st,60th,and 120th cycles at 900℃are (2.65±0.02)×10-2m3/(mol·s),(2.83±0.02)×10-2m3/(mol·s),and (8.40±0.02)×10-2m3/(mol·s),respectively. As the reaction progresses,the reaction performance of the oxygen carrier decreases,and the model needs to select a higher reaction rate. This model accurately describes the reaction kinetics characteristics of the oxygen carrier in different periods of the entire redox reaction stage.

chemical looping combustion;hematite;fluidized bed thermogravimetric analyzer;oxygen carrier;redox kinetics

TK16

A

1006-8740(2022)03-0329-10

2021-12-02.

国家自然科学基金资助项目(52076044).

张文楷(1997— ),男,硕士研究生,wenkai@seu.edu.cn.

沈来宏,男,博士,教授,lhshen@seu.edu.cn.

10.11715/rskxjs.R202109010

(责任编辑:梁 霞)