钢模长期存放防锈蚀技术研究

南 昌

(上海隧道工程智造海盐有限公司,浙江 嘉兴 314300)

0 引 语

近年来,我国大力发展城市地下交通,盾构混凝土预制管片作为盾构隧道主要的预制构件,大量应用于各盾构推进的隧道项目。钢模是混凝土预制管片的主要生产设备,随着混凝土预制管片的大量生产,代表混凝土预制所配备的钢模有着较大需求。

目前项目工期普遍较为紧张,钢模配置的数量较多,从单个项目结束到下一个相同规格管片生产项目,由于各地对管片规格尺寸标准不一,且时间间隔很长,造成了钢模闲置情况发生。在无特殊措施情况下长期存放钢模时,会占用大量场地,导致企业成本上升,而且锈蚀对钢模尺寸以及精度有着很大破坏,造成其无法满足管片蓝图的设计要求,需要在再次启用前更新改制,代价很高,而新制钢模的成本更高。因此,钢模在长期存放时的防腐防锈已成为各预制管片厂家的难题。

针对上述问题,本文就钢模长期存放,以及存放时的钢模防腐蚀问题进行了专项技术研究。

1 钢结构锈蚀原因及传统解决方案

钢模在日常堆放时发生的腐蚀主要有化学腐蚀和电化学腐蚀[1]。化学腐蚀是当金属与外部环境周围介质,如水蒸气、酸碱性物质等直接接触引起的腐蚀。钢材中的Fe 与O2和H2O 发生化学反应,生成氧化铁,吸收大量水分驻留导致钢材锈蚀加重[2]。电化学腐蚀是当金属放置于潮湿空气或水溶液中时,金属表面相当于附着了一层电解质溶液,这种电解质溶液与钢材中的铁元素和碳元素形成原电池,铁失去电子被氧化,使钢材表面凹凸不平[3]。

我国大部分预制构件工厂分布在沿海地区,堆场大多空气潮湿,尤其是在雨天后,钢结构会发生上述化学及电化学反应,造成钢模腐蚀(见图1)。

图1 钢结构锈蚀情况

传统的解决方案是通过在钢结构表面覆盖一层防锈塑料膜,将钢模用防锈膜包装密封后,再整体罩上油布以隔绝钢材与空气中的氧气和水分。防锈塑料膜体内含有的VCI(气相缓蚀)开始升华挥发出防锈气体因子,扩散渗透至被防锈物品表面并吸附其上,形成单分子厚的致密保护膜层,隔绝诱发锈蚀的各种因素与被防锈物品表面的接触,从而有效防止锈蚀[4]。但由于钢模存放环境通常为户外露天,除油布外无其他防护措施,阳光、潮湿等储存条件不利于防锈塑料膜的长期保存。

2 钢模长期存放防锈蚀技术研究

2.1 钢材料保养防锈涂料试验

试验内容包括:涂料的防腐能力和除锈防锈能力、涂料效果维持时间等。

本文选取RX-30、新型HM 水性钢模环保易剥离涂料(以下简称为新型涂料)和HM 防锈剂进行比较,其性能对比见表1。

表1 防锈材料对比

经过对比和研究,最终选取了新型HM 水性钢模环保易剥离涂料,其性能见表2。该种涂料抗盐雾性能良好,耐磨耐热性能良好;节能环保,对人体及环境无危害;无可燃性,施工安全方便。所涂膜层透明、薄而坚固、光亮美观,且附着力极强。

表2 新型HM 水性钢模环保易剥离涂料(新型涂料)的防腐性能

2.2 保养防锈涂料的试用效果验证

2.2.1 样品短期防护效果对比试验

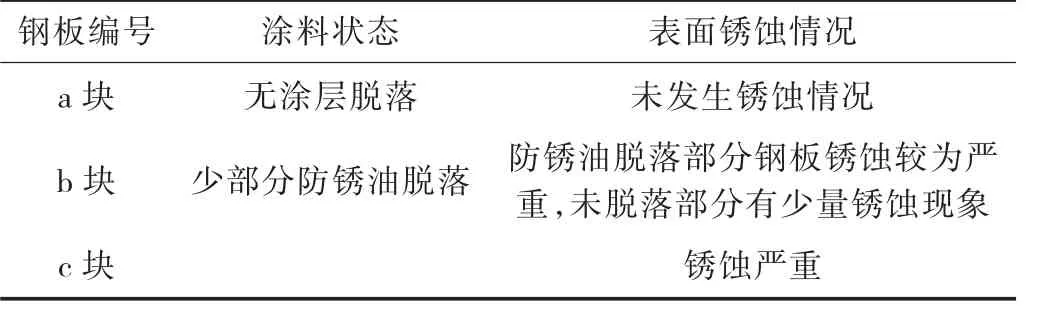

为进行对比,准备3 块与钢模同材质钢板,打磨抛光后,在a 钢板上涂装新型涂料、b 钢板采用传统防锈方式、c 钢板不予涂装。将3 块钢板放置于钢模存放场地,进行同条件试验,如图2 所示。

图2 同条件下腐蚀试验对比

经1 个月试验后,得出对比结果见表3。

表3 同条件下的腐蚀试验结果对比

经对比,在短期内新型涂料的防腐效果较传统防护形式效果好,且不易脱落,能够有效保护钢材不被腐蚀。

2.2.2 钢模长期试验

参考《涂覆涂料前钢材表面处理表面清洁度的目视评定第1 部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》(GB/T 8923.1—2011),使用手工和动力工具进行现存闲置钢模的手工除锈,使钢材表面无可见油脂和污垢,无附着铁锈、氧化皮或油漆涂层,且底材显露部分的表面具有金属光泽。

将处理完毕的待测钢模放置于避免直接风雨阳光等环境因素影响的位置。在选定位置后,将钢模底座弧面板划分为4 个区域(见图3),进行防锈涂料涂装;4 种涂料分别为新型涂料、旧型防锈油、金工用防锈油及润滑油与机油混合物,钢模两端及两侧各自采用不同涂料进行涂装。每天记录钢模所处环境的温湿度,并对钢模内腔情况进行目视检查和记录。

图3 涂装示意图

在试验结束后启用钢模,检验各涂料的去除难易程度以及钢模在各涂料位置的腐蚀程度并进行精度测量。

经过3 个月的试验后,得出对比结果见表4。

表4 同条件下不同涂料的腐蚀试验结果对比

试验钢模精度检测:选取10 个宽度测量点及20个高度测量点对钢模进行精度检测(见图4),测量得到的全部钢模尺寸数据见表5。经检测,涂装新型涂料部分的精度高于其他涂料部分。

表5 钢模尺寸测量结果

图4 钢模尺寸测量点

2.2.3 技术试应用及效果分析

根据试验结果,将新型涂料试应用于整套A 项目管片钢模上。

A 项目钢模试用效果见图5。

图5 A 项目钢模试用效果

经6 个月的存放,目视钢模内表面基本无锈蚀现象;经过精度复合测量,也符合精度要求。但在实际使用中出现问题:一是实际使用条件不同,涂层厚度均匀性对涂料防腐性能影响很大;二是在钢模锈蚀程度较大的情况下,涂料转化不彻底且易出现后期泛白现象。

通过以上试验,发现新型涂料在钢模防腐方面有着较为良好的效果,能较好地维持钢模精度,但因为该涂料在涂抹均匀性方面对防腐性能有着不小的影响,所以如何保证涂料涂抹的均匀性,以及保证该涂料的转化程度是本文后期研究的重要方向。

3 钢模长期立体化堆放

钢模的堆放一直是困扰着各管片生产厂家的问题。由于目前市面上管片型号多、标准不一,导致钢模从使用结束到再次启用之间有较长闲置时间,目前大多数生产基地对钢模堆放并无合理对策,一般按图6 所示堆放。

图6 传统钢模堆放形式

不能合理存放钢模将带来较大的成本和资源浪费。为此,本文研究了一种可拆卸式钢模长期存放架,如图7 所示。存放架各连接点通过便携式卡扣和锥形定位销实现快速拼接,整体结构稳定安全,在加强钢结构的情况下可以放置2 层,最高可堆放3 层钢模。结构承载力计算方法如下:

图7 钢模长期堆放钢结构架

存放架与地面接触面积S 为:

S=950×0.25×2+2 150×0.25×2=2.55 m2。

地面承载压强取600 kN/m2, 则存放架最底层最大可承载力F 为:

F(压力)=p(载荷)×S(面积)= 600 ×2.55=1 530 kN。

考虑高度空间和起重机起吊净高有限,堆放高度以3~2 层为宜。单块钢模最大质量以10 t 计算,堆放架质量以1 t 计算,按3 层存放,则堆放区域实际承载力F1为:

F1=(3×10+3×1)×9.8 = 323.4 kN。

安全系数K 为:

K=1 530/323.4 = 4.7。

因此,能保证地面的承载力有一定的安全储备。

该结构可以适应多种型号的管片钢模,适应各自场地长期存放钢模的需求,合理化地利用了土地,节约了至少50%以上的占地面积,大幅降低了钢模管理成本。

4 研究成果总结

4.1 技术成果

通过材料性能试验、钢材试样试验、钢模成品实际试验,全面完善了钢模长期存放防锈蚀技术中的材料配比、配套技术实施等。经过试验,最终实现通过处理后的钢材可长期存放24 个月,确保材料质量精度,验证了防锈蚀材料的可行性。结合具体应用情况,制定了相应的技术操作手册,为企业的钢结构设备管理打下了坚实的技术储备。

4.2 成本效益

本文讨论的钢模长期存放防锈蚀技术经济效益主要体现在土地资源的合理利用和降低再启用钢模费用上。

(1)较传统形式,本文研究的技术可节约66%的土地。上海市每亩每年土地租金基准价为10 万元人民币,按上海市上一轮次轨交建设钢模规格,10 套占地约1 亩;以预制工厂平均30 套存量计,存放架成本为每套1.5 万元人民币,建设周期按5 a 计,即可节约土地租金100 万元人民币,减去材料成本45 万元人民币,仍可节约11 万元人民币/a。

(2)实际应用效果显著,存量钢模处理后满足再次投入使用的生产技术要求,有效节约了再次启用时的保养改制费用。在一般项目中,以直径6.2 m 的隧道管片钢模为例,1 套新制的该型号钢模价格在70 万元人民币左右,而该同型号钢模有大量处于闲置状态,因存放条件限制需考虑腐蚀情况,若锈蚀严重,则该批钢模的精度满足不了项目需求,再次启用的保养改制价格为30 万元人民币左右。而防腐涂料用量平均为0.2 kg/m2,成本约3 元/m2;1 套钢模涂刷面积约70 m2,则成本约210 元。由此可见,新型防腐涂料不仅涂抹方便,防锈周期长,且成本低廉,这些优点保证了在钢模保养时有较低的成本,重启时仅需少量费用便可保证项目的正常进行,大大减少了企业成本。

5 结 语

随着我国基础建设的稳健发展,越来越多的工程项目开始使用混凝土预制构件,这代表着钢结构模具具有更大的市场,而钢模腐蚀不仅会影响工程进度,还会导致钢材浪费。钢模的尺寸精度是钢模保养的重中之重,在下次遇到同尺寸预制构件项目时,一套保养良好的钢模不仅可以为企业节省大量费用,而且还能加快项目进度,节约较多资源,所以积极研究新型钢模防腐技术将在未来的工程项目中发挥较大的作用。