保育猪智能粥料饲喂系统设计与试验*

曹永峰,陈高峰, 2,王飞仁,曾志雄,吕恩利,郭嘉明

(1. 华南农业大学工程学院,广州市,510642; 2. 广州迦恩科技有限公司,广州市,511363;3. 广东机电职业技术学院,广州市,510550)

0 引言

断奶后的仔猪喜食粥料,尤其是与母乳物理状态较为相似,带有香甜味和适当腥味的粥料[1-4]。保育阶段的仔猪饲喂粥料,具有明显降低猪群腹泻率、降低料肉比、减少饲料浪费、提高仔猪生长性能等优点[5-9]。在目前规模化猪场中,国外针对液态饲喂的研究较为深入,德国WEDA公司开发的全自动液态饲喂系统,可在饲料中调整营养补充供给,加快猪只生长速度,但其设备成本较高。近几年,国内学者针对生猪饲喂设备开展了大量研究,黄会男[10]分析了保育猪智能饲喂器的排料性能,得到了饲料颗粒的物性参数,利用EDEM软件仿真优化得到了较好的排料组合参数。乔爱民等[11]通过结合静态测量及LS-SVR回归模型的质量递推补偿方法,对粥料器每日的送料量进行质量补偿,实现了对粥料器日送料量的精确控制。张伏等[12]设计了仔猪自动精细饲喂系统,并通过猪场应用性试验表明,使用所设计系统饲喂,在仔猪转栏后第2周与第3周仔猪平均日增重量是人工喂养的2倍。

实现饲喂粥料的方式主要有液态发酵式、湿拌料式和水泡料式三种[13-15]。本文以水泡料作为主要方向,从保育猪饲喂标准和采食习性出发,设计了保育猪智能粥料饲喂系统,主要采用嵌入式控制器、食槽液位监测装置、螺旋输送机搭配雨刮电机;辅助以手持终端、中央控制器及云平台技术。搭建了样机测试平台,并对关键部件参数进行正交试验分析,获得了最优组合参数,可为规模化猪场保育猪智能化粥料饲喂设备的研发提供参考。

1 系统总体设计与工作原理

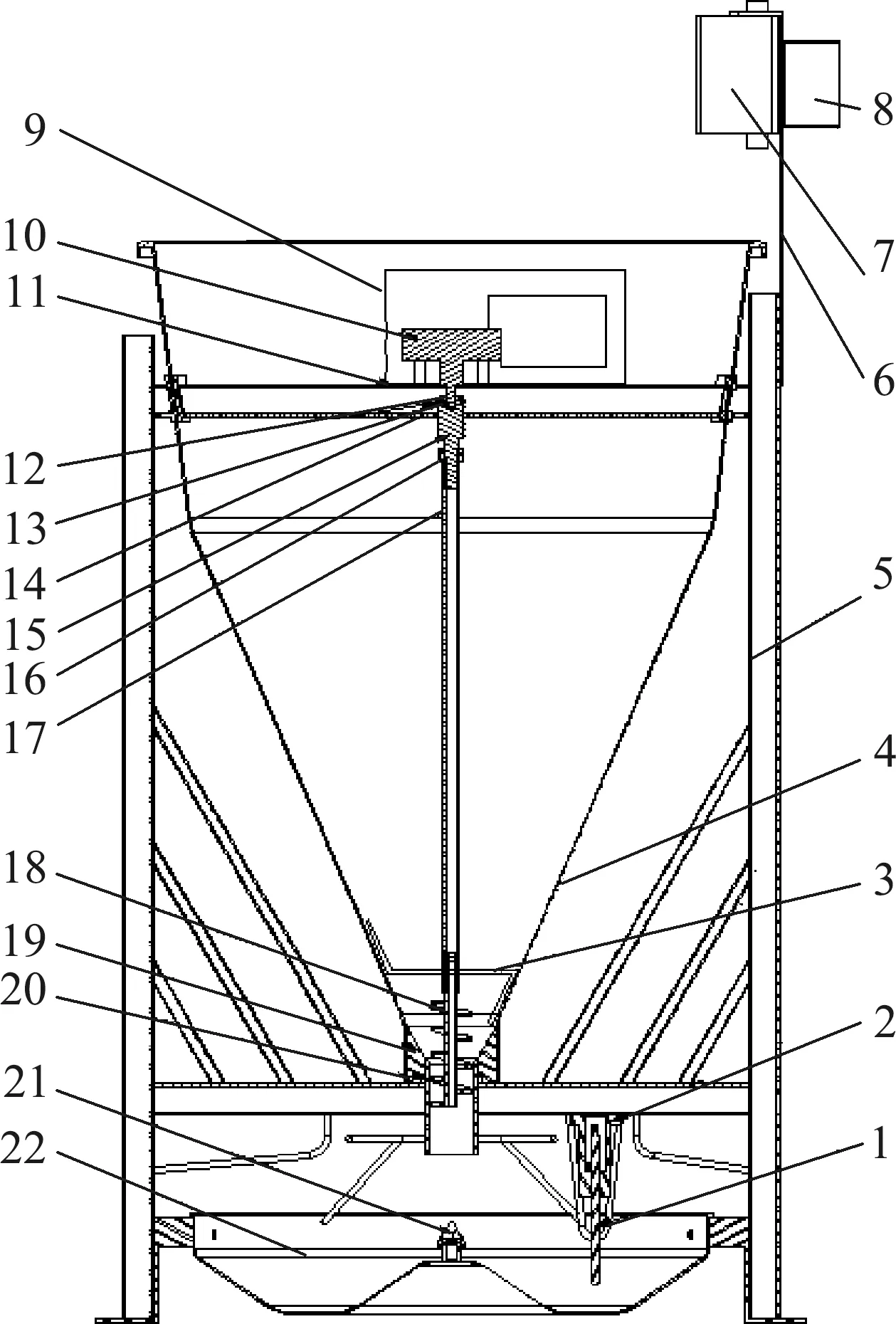

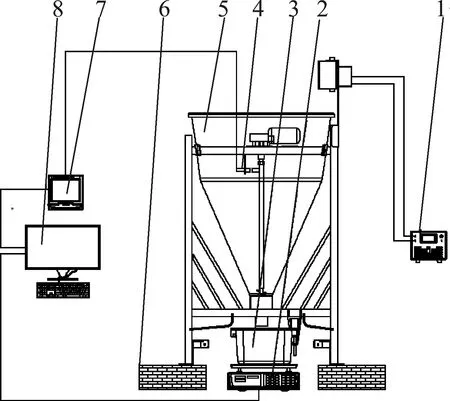

系统总体框架如图1所示,保育猪智能粥料饲喂系统由机械本体(图2)、中央控制器、手持终端和云平台组成。机械本体为供料供水的执行机构;手持终端为人员与系统的交互工具,可实现猪群信息及饲喂信息的调整和输入;中央控制器通过CAN总线通讯的形式来收集各个机械本体的设备信息、饲喂信息,各类信息在中央控制器界面和云平台界面集中显示。

图1 系统框架结构图

图2 机械本体结构图

系统工作原理流程如图3所示,通过手持终端将饲喂方案输入到本体控制器中,当到达饲喂时间时,本体控制器根据流量计数据判断供水是否正常。

图3 系统工作流程图

正常工作模式下:系统根据水料比计算水量,通过流量计监测供水量,并控制电磁阀开闭完成定量下水。同时排料电机带动螺旋输送机进行供料。水和饲料同时进入食槽,饲料在水的浸泡作用下,并结合猪只的拱动拌成粥料。随着供水供料量的增加,系统通过余料监测装置识别到满料状态时,停止供水供料。当供料量达到本次设定料量后,或者未达到本次设定料量,但只要饲喂时长已经达到30 min,设备便停止工作,结束本餐次饲喂。无水工作模式下:为了保证仍能完成饲喂工作,系统仅根据送料电机运行时间计算排料量。当达到设定料量,或者未达到设定料量,但饲喂时长已达到50 min,均结束本餐次饲喂。

2 机械本体关键部件设计

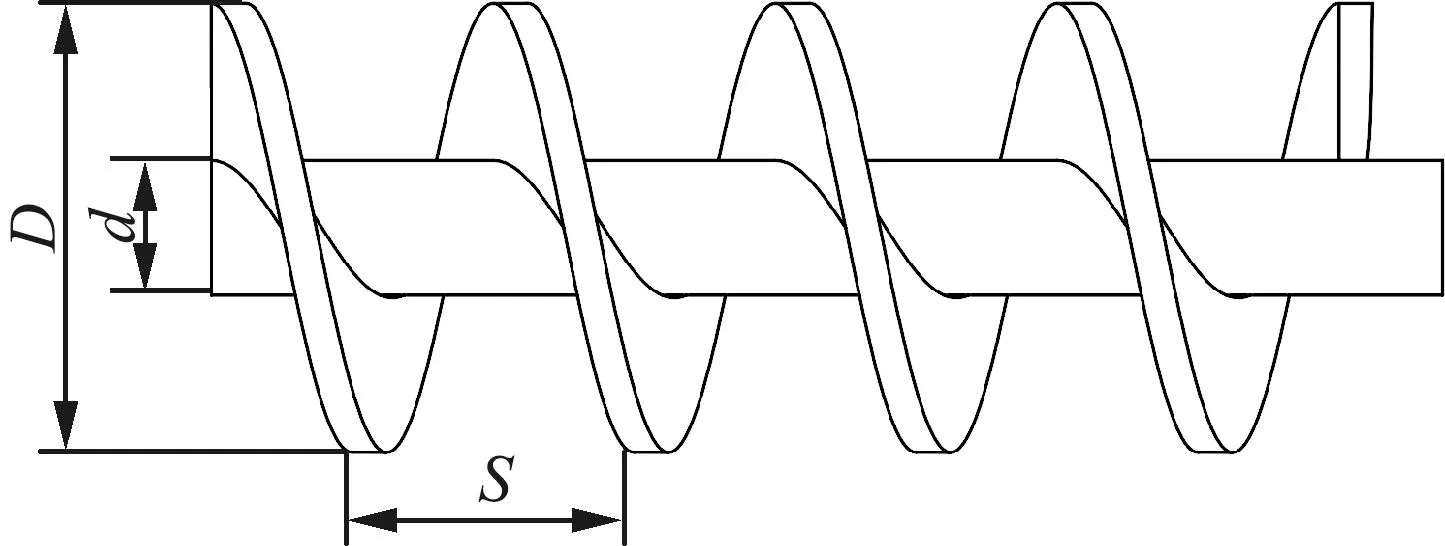

2.1 螺旋输送机参数设计

机械本体结构中,螺旋输送机是最核心的部件,根据储料仓及整机布置方案,螺旋输送机布置方式采用纵向布置方案。根据保育期仔猪单日最大采食量、单台设备下饲喂猪只头数最大上限、单日总饲喂时长来进行计算单位时间内排料量,需供料速度为0.021 6 t/h。螺旋输送机参数计算如式(1)[16-17]。

Q=3 600F·ρ·ν·ε

(1)

式中:Q——螺旋输送机物料输送速度,t/h;

F——料槽内物料层横截面面积,m2;

ρ——物料密度,t/m3;

ε——倾斜输送系数;

ν——物料轴向移动速度,m/s。

通常不考虑物料轴向阻滞的影响,则

ν=S·N/60

(2)

式中:S——螺旋输送机叶片螺距,m;

N——螺旋转速,r/min。

F=π·φ·D2/4

(3)

式中:φ——填充系数;

D——螺旋输送机叶片外径,m。

螺旋输送机在输送物料的过程中,螺旋输送机转速过高会导致离心力过大,物料向外抛,导致无法输送,故有n≤nmax。

(4)

式中:nmax——螺旋输送机的最大转速,即临界转速,r/min;

A——物料的综合特性系数。

(5)

式中:Z1——螺旋输送机螺距与外直径的比例系数,取Z1=0.625。

图4 螺旋输送机参数示意图

根据相关资料[18],取ε=0.46,φ=0.3,所选物料密度ρ=0.6 t/m3。将上述参数代入式(5)得D≥32.68 mm,故取D=40 mm,S=25 mm。绞龙轴直径

d=α·D

(6)

α一般取值为0.2~0.35,故d取值范围为8~14 mm,根据螺旋输送机标准件参数,取d为12 mm。

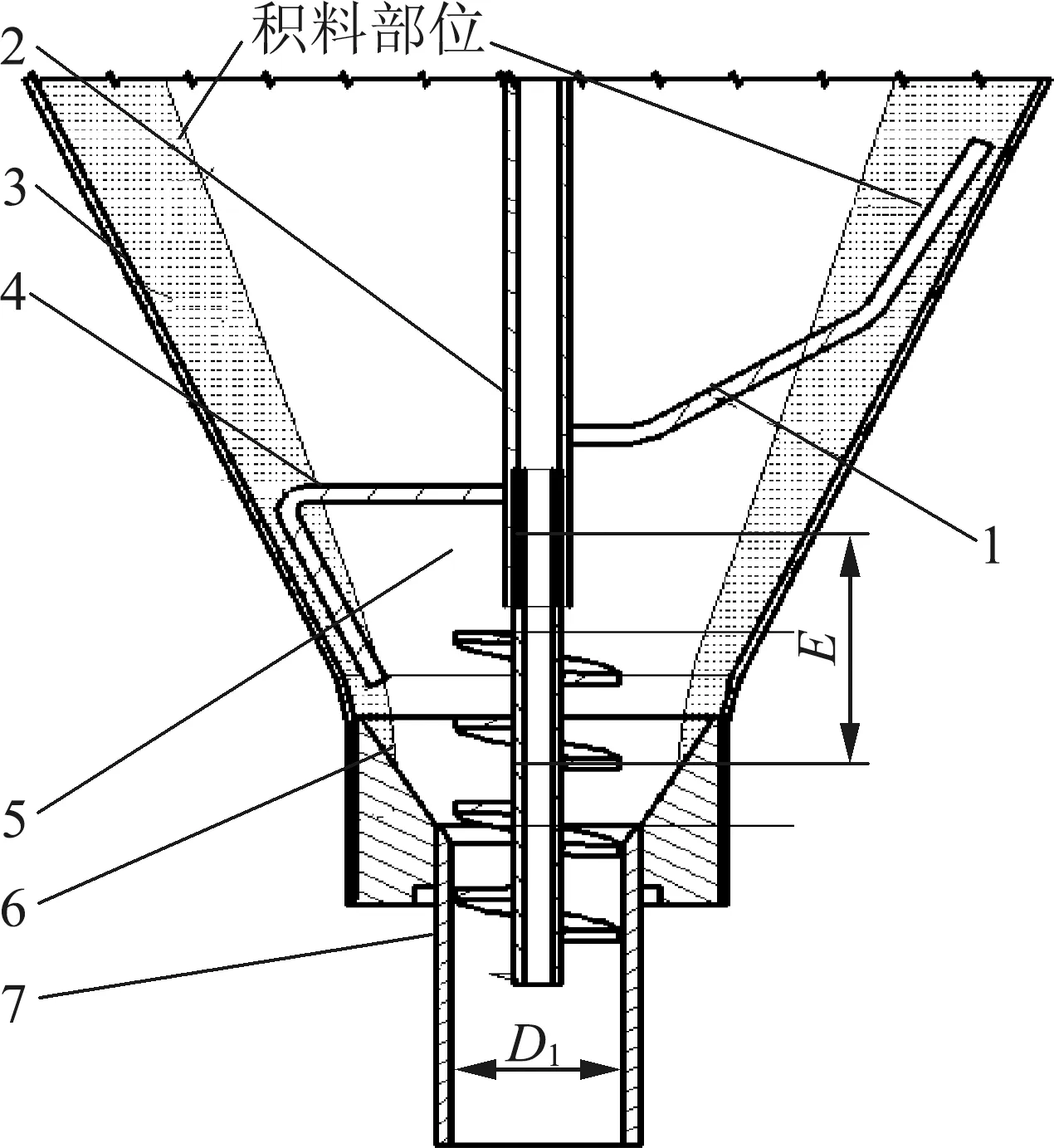

2.2 破拱结构设计

排料过程中,储料仓内由于饲料颗粒之间的黏结性和摩擦阻力,颗粒料吸潮或静电作用,饲料颗粒之间、饲料颗粒与仓壁之间的黏附力增加,粘附在壁面形成料拱[19-20]。为避免饲料结拱,在螺旋输送机上方设计两个刚性结构来破坏料拱,在转动过程中,上破拱结构可扰动储料仓中上部的饲料,下破拱结构可扰动排料口附近的饲料。在上下破拱结构的作用下,整个储料仓内饲料一直处于被动态扰动的状态,无法粘结成料拱。可保证仓内饲料排料顺畅,避免饲料粘附仓壁的现象。具体结构如图5所示。

图5 破拱结构示意图

2.3 供水系统设计

粥料机的供水系统主要包括:手阀、过滤器、流量计、电磁阀及喷水头等。电磁阀和流量计选用型号为WFS-E-NP006S-4一体阀,一体阀流量计流量精度为2~20 L/min±5%。供水系统示意如图6所示。经过滤器过滤,可避免杂质进入流量计和电磁阀,导致部件工作失效。喷水头周向共有6个出水口,水由各出水口喷出,进入食槽与饲料混合,实现水泡料的目的。在排料过程中,排料口下方存在猪只接触不到的区域,长时间会出现饲料黏结,喷水头在出水过程中,可实现清洗落料口下方食槽上积料的功能,保证食槽内卫生。

图6 供水系统示意图

2.4 食槽液位监测装置设计

食槽液位监测装置工作原理为:探针底部接触到水料液面时,探针通过水料液体介质与不锈钢食槽导通,搭铁线和探针线间形成闭合回路,闭合信号反馈到本体控制器,控制器判定为食槽料满,停止下水下料工作。装置工作示意图如图7所示。

图7 余料监测系统示意图

3 控制系统设计

3.1 控制系统硬件

本体控制器采用STM32嵌入式技术,主芯片型号为STM32F103ZET6,其增强型72 MHz的主频和大容量高速存储器保证了系统的稳定运行。利用A/D采集电路通过较高分辨率的霍尔传感器对系统水流量进行实时监测和统计,同时配有相关的电路模块如串行通信、数据存储电路等,便于相关饲喂数据在上传中央控制器前进行暂存。

3.1.1 控制系统主电源电路

控制系统主电源电路如图8所示。

图8 主电源电路图

系统主电源由24 VDC开关电源提供,为提高系统供电的稳定性能,设计了以单片集成开关芯片LM2596为核心的隔离DC/DC系统主电源。LM2596可提供150 kHz的固定开关频率,共有24 V、5 V、3.3 V三路电源,24 V用于为电机、一体阀执行部件进行供电,5 V用于各类模拟电路供电;并通过AMS1117-3.3转换输出电压为3.3 V的正向低压,用于为STM32F10-3ZET6在内的数字电路供电。

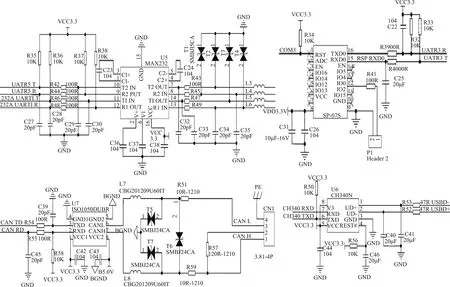

3.1.2 通讯控制电路

系统通讯接口主要有RS-232串口通信、CAN总线通信、WIFI模块通讯和A/D采集和控制输出电路等。系统通过WIFI模块与手持终端进行通讯;RS-232为薄膜按键板通讯接口,可进行单台设备的简单按键操作;CAN总线与中央控制器通讯,完成信息采集和上传。通讯控制电路如图9所示,RS-232通讯电路中采用MAX3232芯片,电路采用3.3 V电源供电,以确保在120 kbit/s数据速率下维持RS-232输出电平。CAN总线通讯电路中设计有ISO1050DUBR电镀隔离CAN转发器,拥有高达1 Mbit/s的传输速率,保证了多台设备向中央控制器数据传输的能力。

图9 通讯模块控制电路

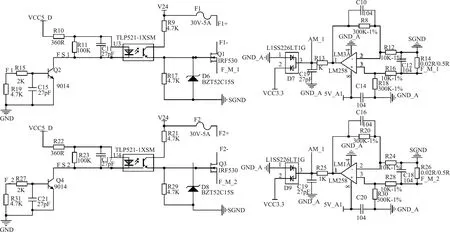

3.1.3 电机控制电路

电机控制电路如图10所示。系统选用的驱动电机为直流雨刮电机,关键参数为:80 W,DC24 V,转矩39 N·m,30 r/min,粥料机设计满载40 kg储料量,故选用较大转矩的电机进行驱动。同样控制驱动电机的IO口驱动能力必须选用较大的驱动电流,采用IRF530电机驱动芯片,以达到电机的驱动功率。电路中设计有型号为TLP-521-1XSM的光电耦合器,最大隔离电压为2 500 Vrms(Vrms为交流电压的有效值),用于减小电压的干扰,增强电路的安全性。

图10 电机控制电路

3.2 人机交互界面设计

人机交互界面设计主要包括手持终端和中央控制器界面。手持终端可将猪群信息及饲喂信息通过WIFI无线传输到控制系统中,如猪只头数、日龄、栏位信息及水料比等;实现了人员与设备非必要不接触,增加了养殖生物安全等级。中央控制器以CAN总线通讯的形式来收集各个设备的设备信息、饲喂信息,如:故障信息、猪只信息和饲料消耗信息。中央控制器所收集各类信息,通过4G模块上传云平台集中显示。

4 粥料机性能试验

4.1 粥料机排料性能试验

4.1.1 试验方案

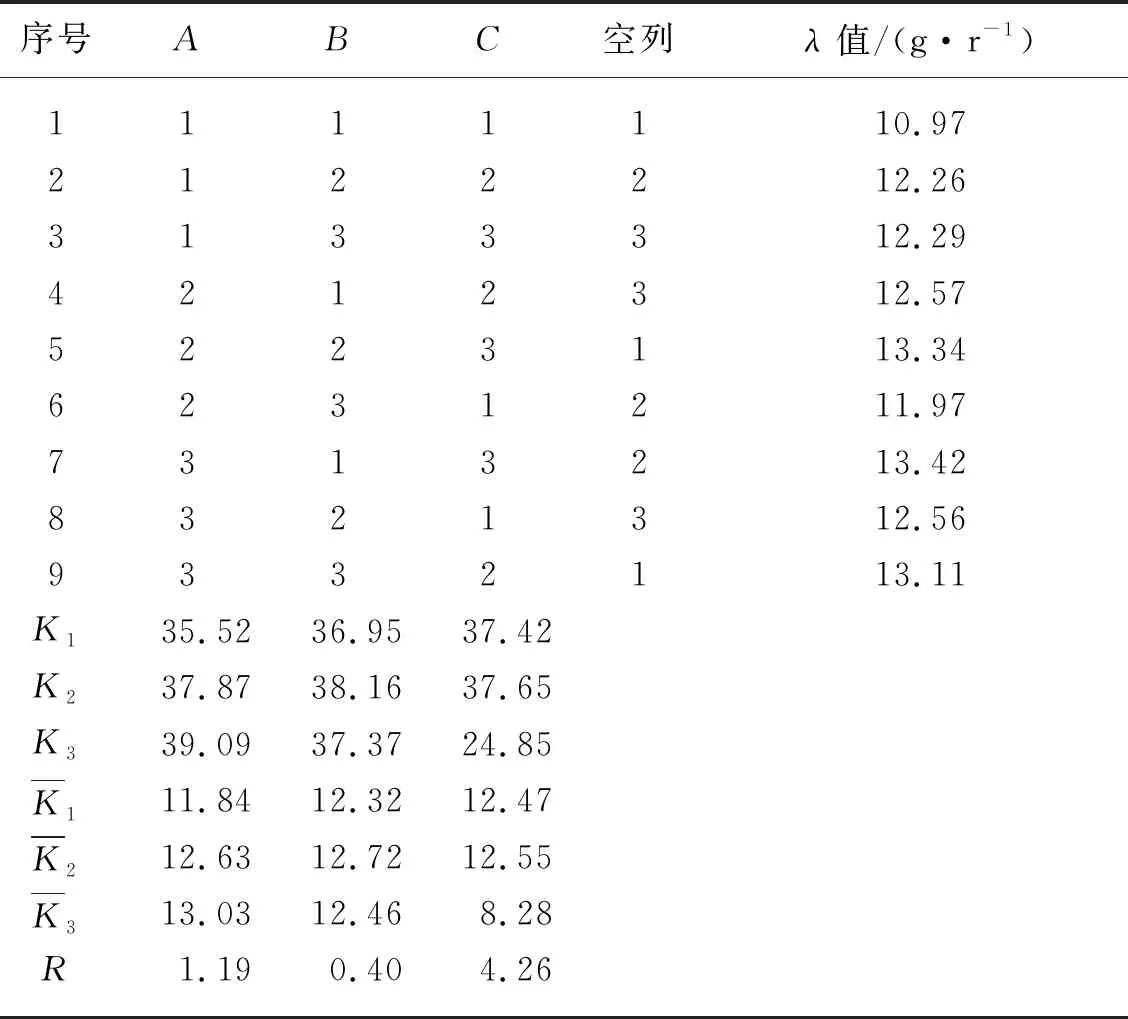

为测试机械本体的排料性能,搭建如图11所示的试验平台。试验平台包括:机械本体、数字电子秤、稳压电源、转数传感器和转数数显记录仪。试验使用饲料密度为0.6 t/m3,平均颗粒直径为2.79 mm,粉末率为5.42%。以排料通道内径D1值、绞龙安装高度E值和破拱结构形式作为试验因素,以填充效率λ值(螺旋输送机旋转一圈所排出的物料质量)为评价指标,进行正交试验,设定试验因素水平如表1所示。

(a) 示意图

表1 因素水平对照表

试验用饲料拆袋后用2 mm孔径筛进行筛除粉末料,每次从筛选出来的饲料中称取10 kg颗粒料加入储料仓。试验前上电开机预运行,使饲料颗粒充满螺旋输送机叶片空间,转数器清零,数字秤去皮校准。上电启动开始试验,当数字秤显示实时重量为990~1 000 g 时,断电停止试验。记录排料重量、电机转数和时间,即完成一次试验。按照此试验方法重复进行,直至储料仓内颗粒料全部排出,结束本组试验。

4.1.2 试验结果与分析

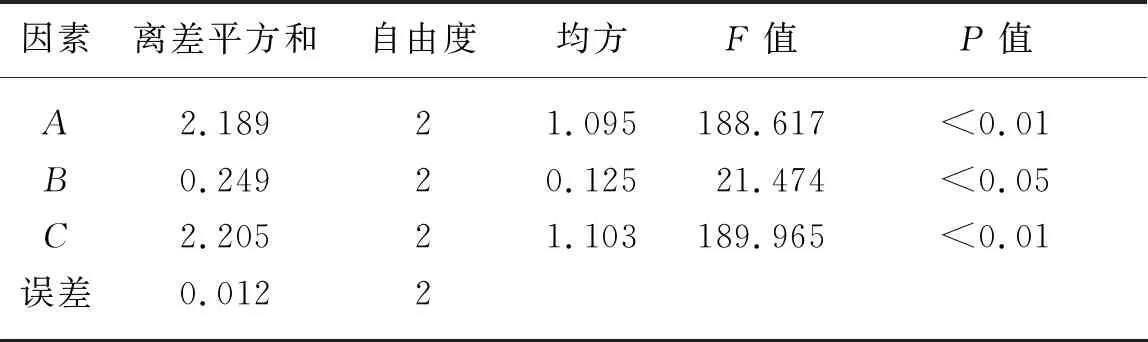

填充效率λ值直接影响到排料机构的排料效率,填充效率越高、越稳定,排料性能越好。将表2的试验数据导入SPSS软件中进行方差分析[21]。分析结果如表3所示,绞龙安装高度和破拱形式对填充效率影响极显著(P<0.01);排料通道内径对填充效率影响显著(P<0.05)。对填充效率影响最大的因素是破拱形式,其次是螺旋输送机安装高度,排料通道内径的影响最小。无破拱结构的情况下,会导致颗粒料在进料口附近黏结结拱,导致颗粒料进入螺旋输送机的速度降低,上下破拱结构相结合的形式,排料过程无阻塞,填充效率较高。螺旋输送机顶部螺旋叶片安装太靠近进料口时,颗粒料进入螺旋输送机叶片效率低,导致填充效率较低。

表2 试验方案与结果

表3 方差分析表

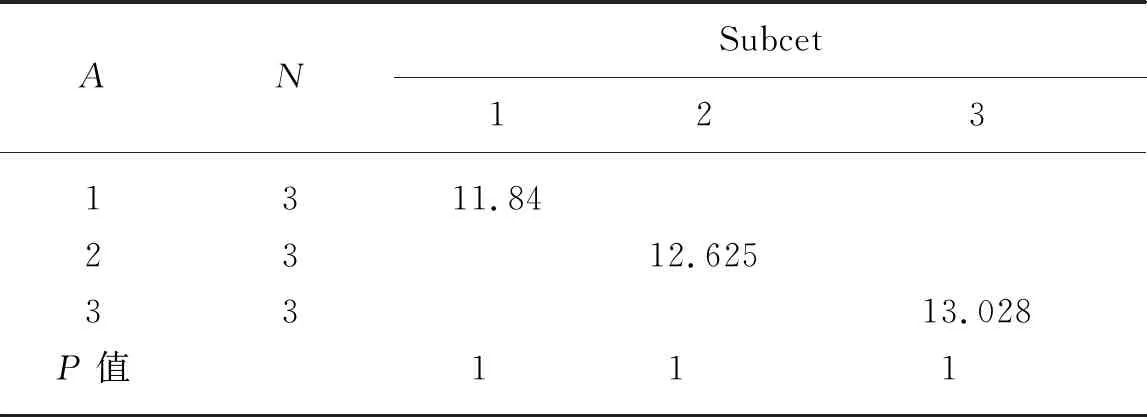

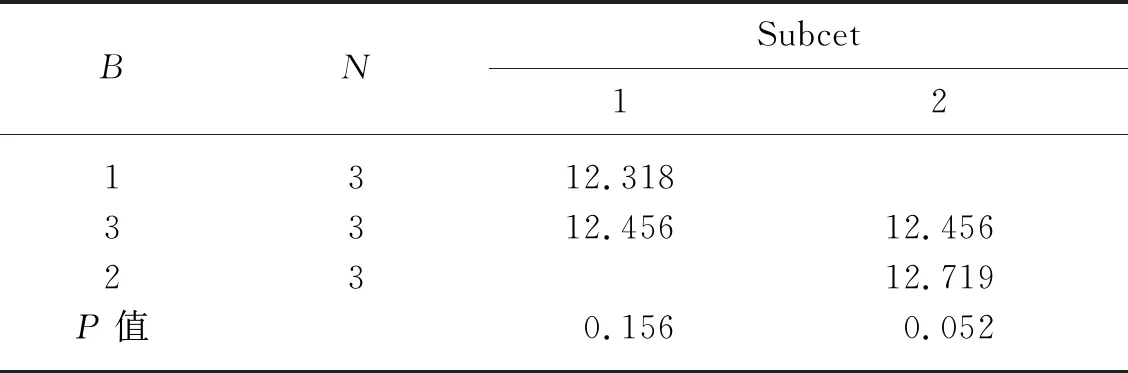

进行Duncan多重比较分析得到,如表4、表5和表6所示数据,“A”因素3水平最好,“C因素”3水平最好,“B”因素影响程度比较小。“B”因素中,1水平和3水平之间差异不显著,3水平和2水平之间差异不显著,1水平和2水平之间差异显著,其λ值最大时为2水平。

表4 因素A对λ值影响的Duncan多重比较表

表5 因素B对λ值影响的Duncan多重比较表

表6 因素C对λ值影响的Duncan多重比较表

故最优组合为A3B2C3,即当E值为60 mm,D1值为42 mm,破拱形式为上下破拱结构相结合的形式下,填充效率λ值最大,即该参数组合为最优组合,使用最优组合参数测试得到填充效率λ值为14.2 g/r。

4.2 水量精度及液位监测效果试验

4.2.1 水量精度修正试验

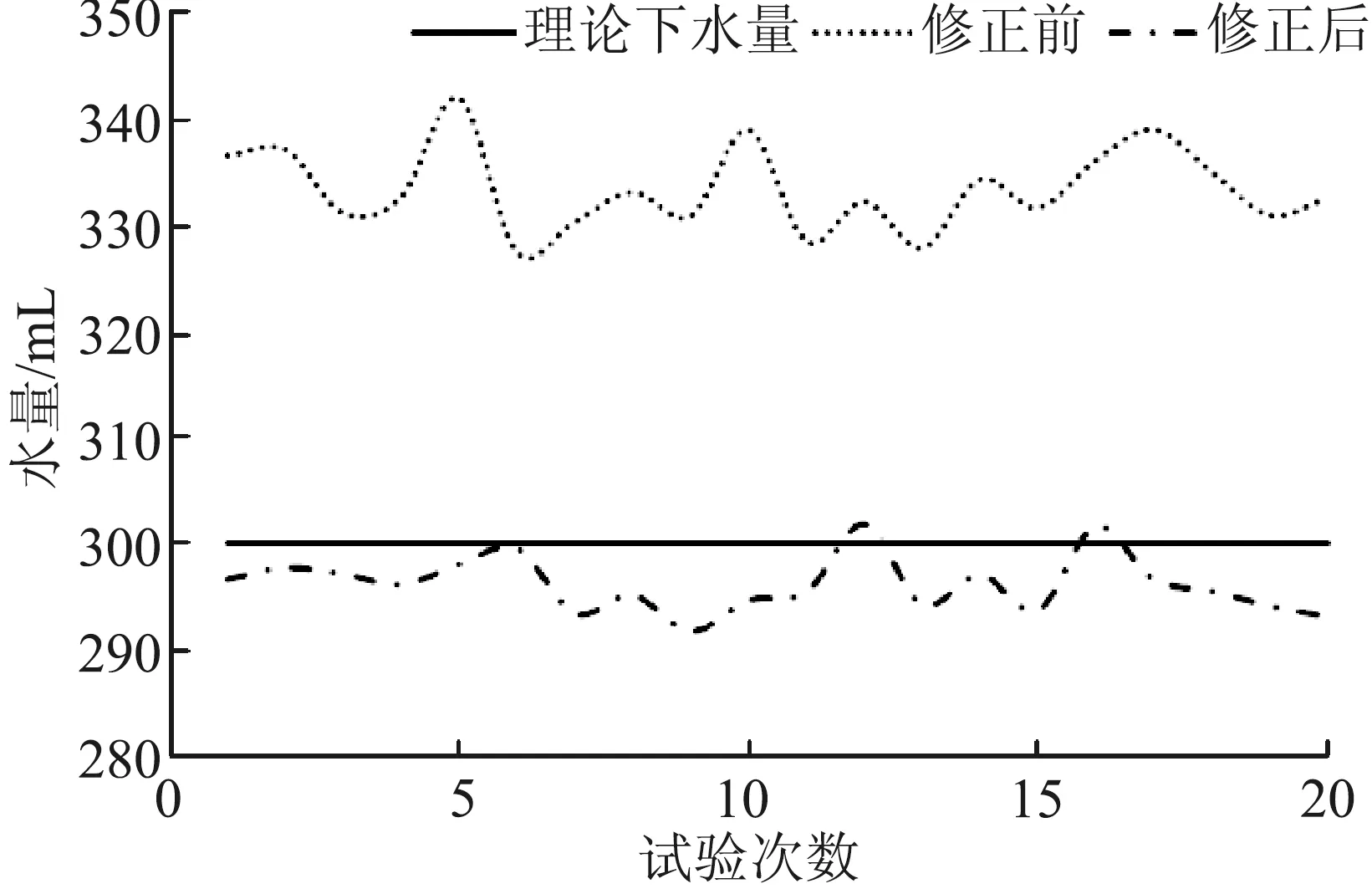

保育猪粥料饲喂系统中,供水精度直接影响到粥料效果,进而影响到饲喂效果,故精准供水在整个系统中是非常关键的。对比控制系统的理论下水量和实际排出的水量,得到水量误差为11.19%,本体控制器通过控制电磁阀的开启时间,来控制供水量。故可通过缩短原有电磁阀的开启时间来进行修正。试验表明,以式(7)作修正后,误差为1.43%。如图12所示为修正前后与理论水量曲线对比。

图12 供水精度修正前后对比

T1=(1-0.111 9)T0

(7)

式中:T0——修正前开启时间,s;

T1——修正后开启时间,s。

修正前较理论水量,水量多出35 mL左右,修正后曲线基本浮动于理论水量上下,通过修正为系统提供了更精准的水量。

4.2.2 食槽液位监测性能试验

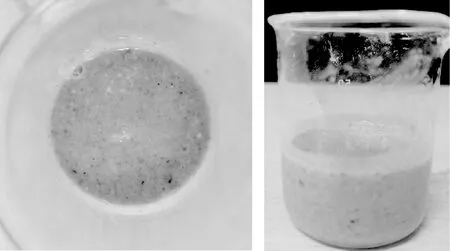

通过在食槽中调配不同水料比的粥料,进行食槽液位监测装置的效果试验(图13)。试验结果表明:当水料比≥1.5∶1时,粥料有水析出的状态下,探针同食槽间形成闭合回路,控制器可判断为食槽料满,停止下水下料。水料比在1.5∶1和1∶1之间时,较为黏稠,探针需插入黏稠的料内,才能形成闭合回路,无法满足工作要求;当水料比<1∶1时,食槽内饲料浸泡效果较差,同样无法满足工作要求。

图13 临界点粥料状态

5 结论

1) 为实现保育猪饲喂粥料,降低饲喂成本,节省人工,本文设计了保育猪智能粥料饲喂系统,系统主要包括机械本体、手持终端、中央控制器和云平台四部分。系统操作便捷,运行稳定可靠,可满足保育猪饲喂需求。

2) 通过搭建样机试验平台,进行关键部件参数试验。试验结果表明,螺旋输送机安装高度为60 mm,排料通道内径42 mm,破拱结构采用上下破拱结构结合的形式,螺旋输送机填充效率最佳,该参数组合下λ值为14.2 g/r,且整个储料仓壁面无结拱现象。

3) 通过供水精度修正试验,提高了系统供水精度,修正后误差为1.43%。使用不同水料比的粥料,测试食槽液位监测装置得到,当水料比≥1.5∶1时,满足系统工作要求。