小型甘蔗收获机车架拓扑优化与试验*

赖晓,曾邦,李尚平,莫瀚宁, 3, 4,何桂庆,曹铂潇

(1. 广西大学机械工程学院,南宁市,530004; 2. 广西民族大学电子信息学院,南宁市,530006;3. 广西大学轻工与食品工程学院,南宁市,530004; 4. 梧州学院机械与材料工程学院,广西梧州,543000)

0 引言

在我国,甘蔗收获机械化程度较低,特别在广西,甘蔗机械收获作业率不到0.1%,人工收获为主要方式,导致我国的甘蔗生产成本比巴西、泰国等国家高出一倍,十分缺乏国际竞争力[1]。由于种植甘蔗的地区多为丘陵,复杂的路况容易使甘蔗收获机车架因共振而发生疲劳损坏,同时车架也是整机的主要支座部件,承载和支撑驾驶室、发动机、剥叶机、物流输送装置等部件,承受各种交变载荷,是各激振源引起刀盘振动的主要传递路径。

随着科技进步,虚拟样机技术也得到快速的发展,这为小型甘蔗收获机车架的设计与优化提供了更有效的方法[2-3]。黄琼春等运用轻量化的思想优化了小型甘蔗收获机台架结构,提高了台架的刚性;姚艳春等[4]利用模态振型分析与试验结合的方法,分析了玉米收获机车架的振动特性,并在此基础上进行结构优化改善了振动频率;胡迎春等[5]对甘蔗收割机的机架虚拟样机进行了模态分析,采用一阶法对机架整体作静力强度优化和轻量化设计,在保证强度的前提下使整体质量降低约7%。另外,华中科技大学何力[6]利用动态优化设计方法和减振优化数学模型,对船舶板架结构完成了振动特性分析和结构动态优化;杨家军等[7]运用刚体动力学理论对甘蔗切割器进行了动态设计;广西大学孙秀花[8]、林青云[9]都通过ADAMS对小型甘蔗收获机部件和整机进行运动仿真分析,模拟了整机的工作情况,通过各部件和整机的建模和仿真分析交互过程,实现了参数优化。以上研究方法为小型甘蔗收获机车架的设计优化提供了思路,可在实际工况中车架受力复杂,传统优化方法在车架仿真分析中存在效率低、精度差、周期长等缺点[10]。而拓扑优化,是在满足载荷和约束条件的情况下,在一定空间范围内,寻求实体分布的最佳形式,同时使结构的某项特征达到最优指标[11],能够很大程度上缩短优化周期,节约时间与成本。

为了提高小型甘蔗收获机车架的结构刚度,避免共振的发生,同时满足轻量化的需求,本文以最大静态刚度和最大动态刚度为目标分别对车架进行了相应的拓扑优化设计。首先建立了小型甘蔗收获机车架的三维模型与有限元模型,通过模态试验验证有限元模态的准确性,其次对车架进行了静力学分析,并分别以柔度最小和动态刚度最大为目标进行拓扑优化,对优化的模型进行筛选后,再通过静力学分析校验优化结构的安全性,并与原车架比较。最后,根据优化后的模型加工出实物并进行动态性能测试,并将几种优化结果与原车架进行对比分析。

1 有限元模态分析

1.1 三维实体模型

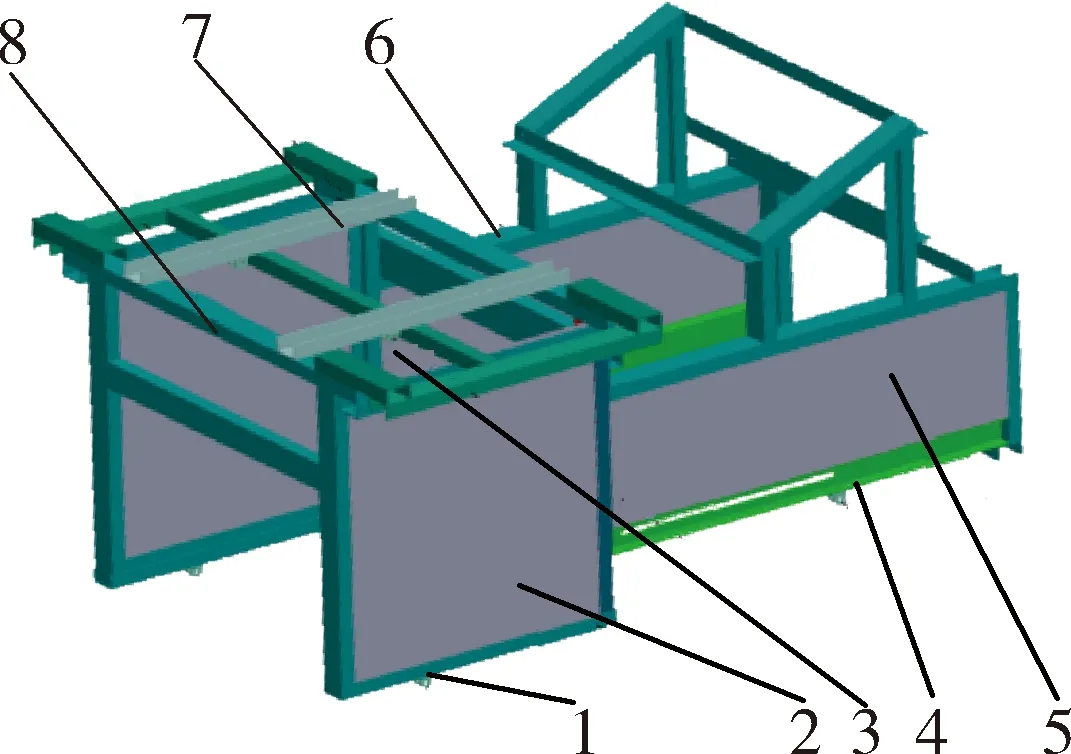

本文研究对象多模块可变参数物理试验平台的车架是边梁式结构,主要承载零件是纵梁和横梁,主要作用是支撑、连接砍蔗试验平台的各总成,承受各种动载荷,因此要求车架必须具备足够的强度和刚度。车架整体三维尺寸是2 225 mm×1 076 mm×1 238 mm,连接方式为焊接和螺栓连接。在Solid works中建立车架的实体模型如图1所示。

图1 车架三维实体模型

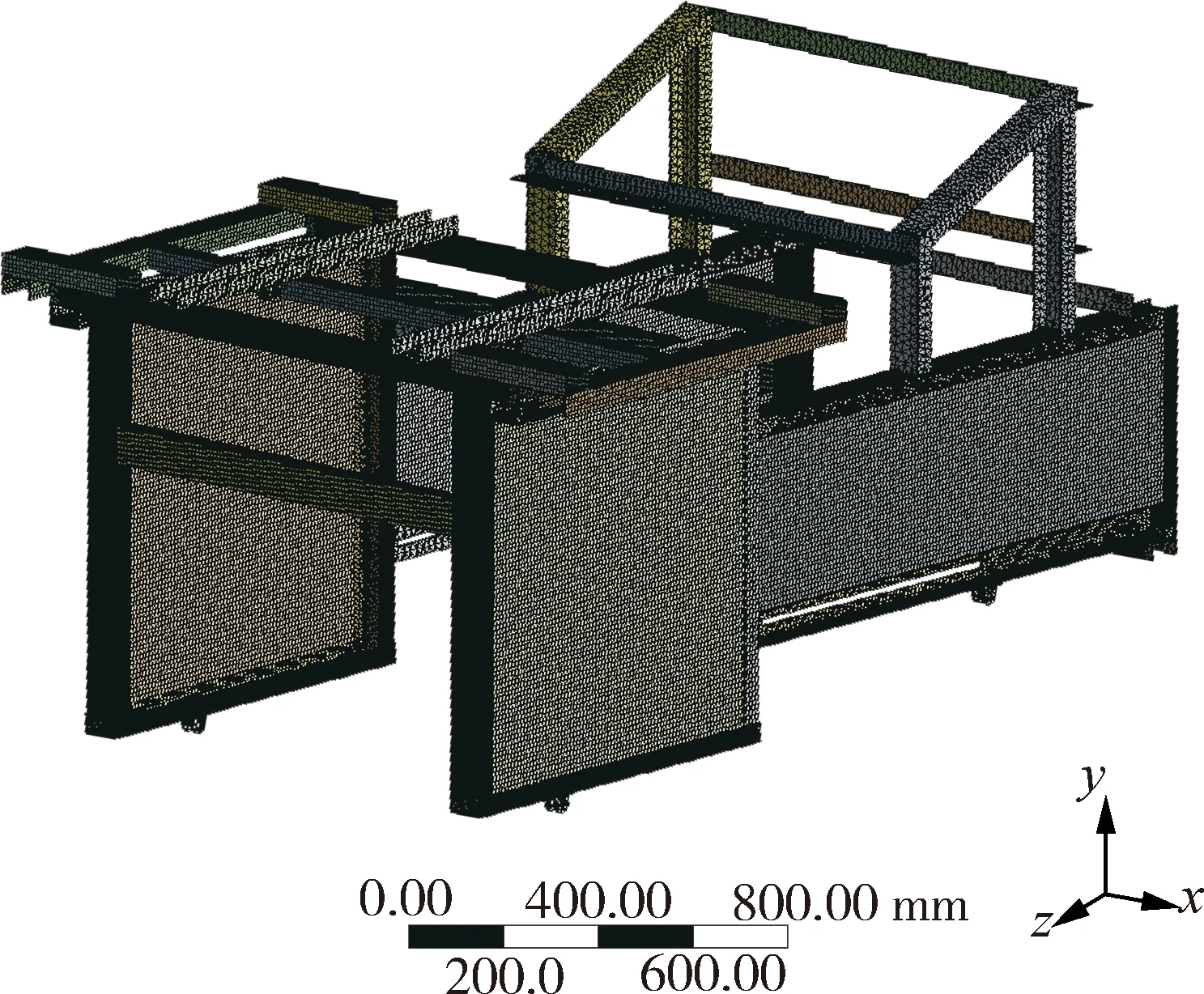

1.2 有限元模型

将建立的收获机车架模型导入至ansys模态分析模块中,忽略直径小于10 mm的工艺孔,将倒圆角和过渡圆角等效为直角,所有焊接看作是刚性连接[12]。对车架模型进行网格划分,划分后单元数目为620 378个,节点数目为1 480 536个,最小雅克比为0.7。车架材料采用Q235A,密度为7.86×103kg/m3、弹性模量为212 GPa,泊松比大小为0.288。施加约束的位置是车架的4个车轮支座。所建立的车架有限元模型如图2所示。

图2 车架有限元模型

1.3 有限元模态分析

由于车架高阶模态振型对整体结构影响甚微,所以通过ansys求出对车架影响较大的前6阶模态,有限元模态频率及振型如图3所示。

由图3可知,车架低阶频率集中在23~70 Hz之间。一阶振型为车架沿X轴摆动,车架的上端变形较为严重,最大位移为2.53 mm;二阶振型为车架整体绕Y轴扭转,最大位移为4.57 mm;三阶振型为前侧板沿X轴摆动,最大位移为10 mm;四阶振型为车架整体绕Z轴扭转,最大位移为9.6 mm;五阶振型为车架前端绕Y轴扭转,后端X轴扭转,最大位移为3.83 mm;六阶振型为车架整体绕X轴扭转,最大位移为4.58 mm。

(a) 第1阶模态振型

2 试验模态分析

2.1 试验设备及步骤

模态测试所需的设备为LMS便携式数采前端(40通道)、力锤、PBC三轴加速度传感器、数据线及转接线、笔记本电脑,本文模态试验采用单点激励多点响应方法,激励方式为力锤激励,加速度传感器分别置于车架的66个测点位置。锤击过程中保持力度均匀,观察试验过程中得到的相关函数来对某些试验数据进行剔除,将相关函数接近1的试验数据保存。车架4个车轮铰支点与路面激振器铰支座铰接实现全约束。

2.2 试验模态与有限元模态结果对比

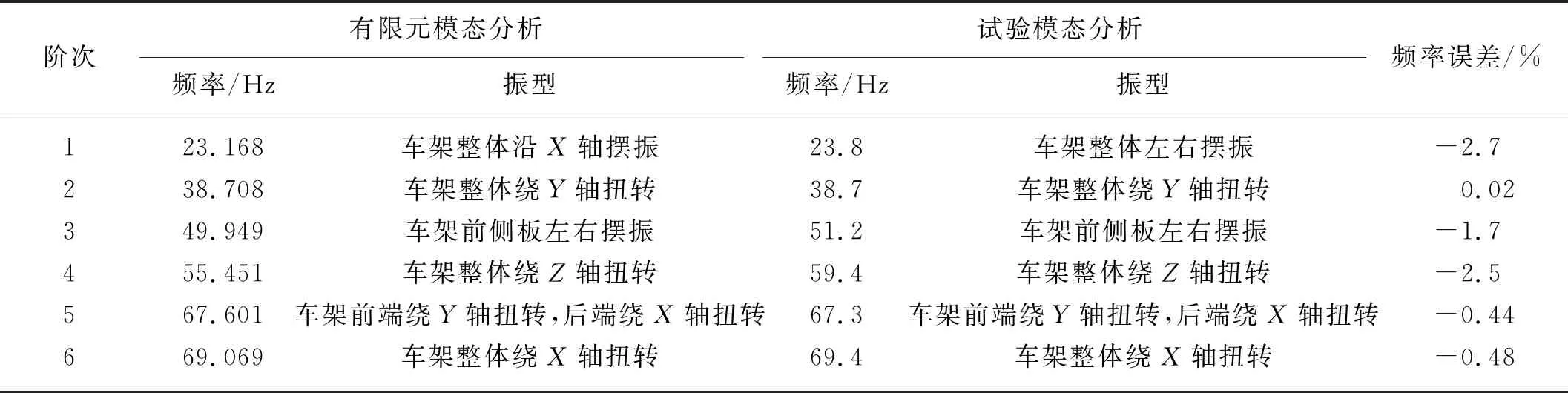

有限元模态与试验模态对比如表1所示。

由表1可得,有限元模态与试验模态前6阶的模态振型基本一致、模态频率最大误差为2.7%,说明有限元仿真结果较为准确。

表1 有限元模态分析与试验模态分析对比

小型甘蔗收获机在实际工况中受到的主要激励有:发动机的振动、路面不平度激励、切割器激励。路面激励频率一般在0~6 Hz之间,发动机的振动频率在50~53 Hz之间[13],而切割器的激振频率是由刀盘自转引起,考虑到收获机刀轴工作时的转速范围在500~900 r/min 之间,因此切割器激振频率计算公式[14]

f=n/60

式中:f——频率,Hz;

n——回转部件转速,r/min。

求得激振频率范围为8.3~15 Hz。

由试验模态结果可知,车架的第3阶固有频率51.2 Hz恰好落在发动机的振动频率范围内,为避免共振,应当在满足实际工况所需要强度和刚度条件下对车架进行优化,达到减小结构振幅,保证车架质量最小、同时避开外部激励频率的目的。由于原车架的侧板存在较大的优化空间,因此可采用拓扑优化方法对其进行优化。

3 车架多目标多水平拓扑优化

3.1 车架的静力学分析

对车架进行静力学分析,将前后车轮铰支座与地面设置固定连接;驾驶室下方纵梁承受均匀载荷P1=2 715.5 Pa,发动机下纵梁承受均匀载荷P2=8 515.0 Pa,物流输送支座位置承受纵向载荷F3=1 470 N,提升液压缸支座位置承受纵向载荷F4=1 156 N,如图4所示。

图4 静载荷工况

Q235A许用应力为114 MPa[15]。由图4可知,最大应力位置在提升液压缸支座位置,最大应力值26.67 MPa<114 MPa,结构安全。

3.2 基于线性结构静力分析的最大静态刚度拓扑优化

设置板厚为5 mm,在ANSYS中,非优化区域梁单元采用SOLID92,优化区域壳单元采用SHELL93,网格划分精度为15 mm,划分后共有 207 809 个单元。板梁连接位置刚性耦合,支承条件为车轮4个支座。

以车架的目标函数柔度最小即Y向静刚度最大为优化目标,将板壳体积减少30%、50%、70%三个水平的材料去除率作为约束条件。优化后的考察指标为最小柔度、最大静刚度以及动态特性指标前4阶频率。图5所示为静态三水平下拓扑优化密度云图和柔度迭代历程。

从图5中可以看出,随着迭代次数的增加,柔度不断减小逐渐趋于收敛;密度云图中红色区域设计变量相对密度较大,在此区域内的结构材料应当保留,蓝色区域相对密度较小可以去除,其反映了侧板结构改进的最理想状态,可以为车架结构改进提供依据[16-17]。

(a) 材料去除率30%

从优化前后结果对比表2可以看出,优化后三种材料去除率的模型最大应变增大、静刚度提高,并且更加节省材料,静态指标优化效果明显;第1~4阶频率不同程度略有降低,动态指标下降;综合来看,材料去除率为30%时,模型的静、动态指标均为最好。

表2 三水平最大静态刚度拓扑优化结果

3.3 基于模态分析的最大动态刚度拓扑优化

以车架的前4阶约束模态频率即最大动刚度为优化目标,考虑到约束模态振型第1、3阶为X向摆振,第2阶为Y向扭转,第4阶为Z向扭转,车架Y向振动对2、4阶振型更为敏感而应赋予更大的权值,因此目标函数采用数组定义的加权均值频率WeightedMean=0.2(f1+f3)+0.3(f2+f4)。分别将板壳体积减少30%、50%、70%三个水平的材料去除率作为约束条件,优化后的动态特性考察指标为前4阶频率和第1、2阶最大模态位移。图6所示为动态三水平下拓扑优化密度云图和加权平均频率迭代历程。

(a) 材料去除率30%

从动态刚度优化结果表3可以看出,优化后三种材料去除率的模型前4阶频率均有不同程度降低,而材料去除率为70%时,模型的动态性能下降,优化失败可以剔除;而材料去除率为30%和50%时,两水平下的频率、最大模态位移指标接近,但材料去除率为50%水平更加节省材料,有利于实现轻量化宜选用。

表3 三水平最大动态刚度拓扑优化结果

3.4 优化方案选取及模型静力学分析

拓扑优化的目的是使影响力学性能的板壳材料分布更加合理且得到充分利用,综合考虑动静态拓扑优化结果和制造加工的可行性,决定选取静态拓扑面积率保留70%和动态拓扑面积率保留50%的板形分别作为静、动态优化方案,静刚度面积保留率30%的模型虽然性能较差,但其反映了对侧向结构加强最为重要的特定加肋位置,可利用该位置通过侧向梁加强。

将上述3个模型简化,尽量保证位置、面积、形状等因素接近,以便于加工和试验验证,简化后模型如图7所示。

(a) 模型1—原车架

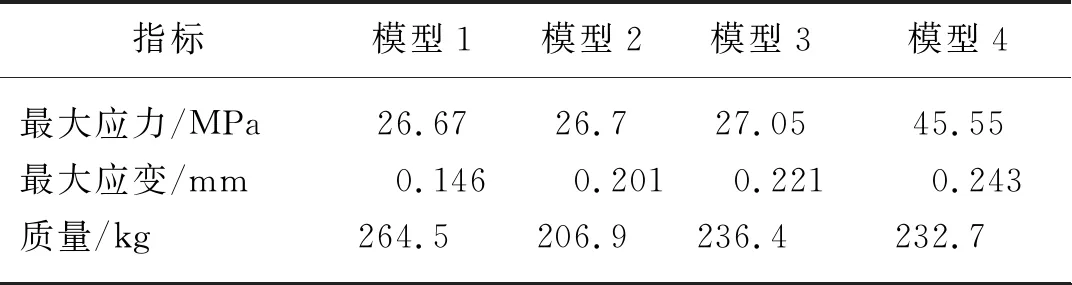

由表4可知,与原车架相比,模型2和模型4的最大应力分别增加0.03 MPa、18.88 MPa,最大应变分别增加0.055 mm、0.097 mm,模型3的最大应力则增加0.38 MPa,最大应变增加0.075 mm。但都在安全的范围内。在质量方面,相对于原车架,模型2、模型3、模型4分别减少57.6 kg、31.8 kg、28.1 kg。均满足轻量化设计的要求,因此有待试验验证动态特性。

表4 不同方案简化模型静力学分析对比

4 试验验证

4.1 测试方案

测试所需的设备为LMS便携式数采前端(40通道)、力锤、PBC三轴加速度传感器、数据线及转接线、笔记本电脑。具体测试方案如下。

1) 测试优化前原车架的传递函数、路面和发动机双激振条件下的齿轮箱振动响应,将其作为优化前参照点。

2) 测试通过拓扑优化所得的两种板形与侧向支撑梁结构的动态指标,并与优化前全板壳车架做比较。

4.2 传递函数测试

传递函数测试采用锤击法,通过获取齿轮箱目标点的加速度响应和激振力,从而通过公式得到传递函数

式中:t(w)——目标点频响函数;

f(w)——力锤激振力。

传递函数的分析频率范围设置为0~100 Hz。

4.3 振动位移采集试验

激光振动测试系统包括激光位移传感器(型号MS2-H50)、控制器(型号LK-G150A)与笔记本电脑。路面激振频率初始值设为1 Hz,路面频率变化范围1~5 Hz。每段路面激励频率下重复3次试验,采集齿轮箱响应点的位移数据,最后取平均值。

4.4 不同优化结构的试验结果分析对比

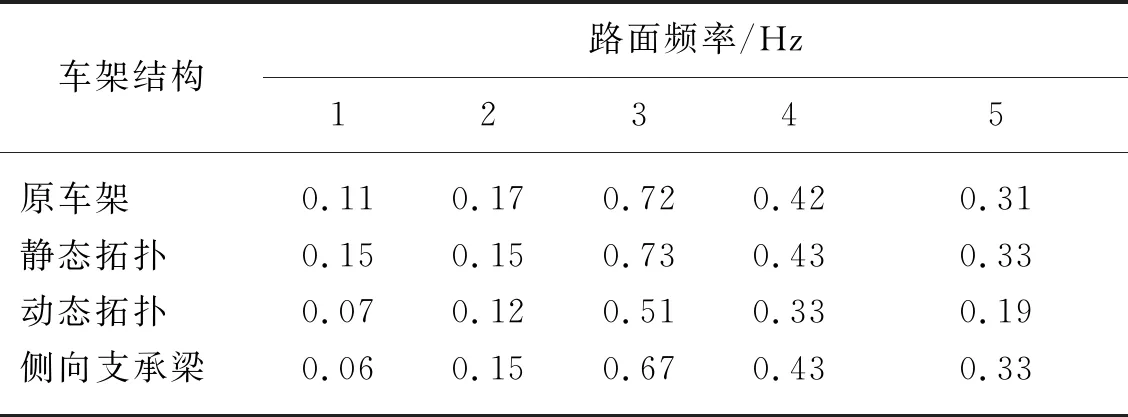

将优化前的全板壳结构与动静态拓扑优化后的结构、侧向支撑梁结构的传递函数测试结果进行对比,如表5所示。优化前后车架结构在不同路面激振频率下的振幅响应数据如表6所示。

通过表5与表6可以得出:相对于全板壳的原车架,以静力学为目标优化的板形,第一阶频率提高了0.1 Hz、峰值频率得到了略微改善,并且质量降低了10.6%,各频率段的振幅均大于优化前的车架,说明静态拓扑优化后车架的动态特性变差;以侧向支承梁优化的车架第一阶频率降低了0.3 Hz,质量降低了21.77%,峰值频率得到轻微改善,1~3 Hz下的振幅略小于原车架。而以动力学为目标优化的板形结构第一阶频率提高0.9 Hz,传递函数各项指标均降低,两激振源到响应点的振动传递特性得到改善,各频率段的振幅均小于优化前的车架,说明相同激振条件下的响应减小,动态特性整体得到较大幅度提升,车架质量减少12%,充分达到了预期目标,实现了车架板梁结构的轻量化和动态特性提升。

表5 拓扑优化车架验证结果

表6 振动幅值试验数据

对动态拓扑优化结构与侧向支撑梁对比分析可知:第1阶模态频率指标,通过侧板加强提高22%优于支承梁;从传递特性看,各项指标侧板优化均好于侧向支承梁;但质量上侧板较侧向支撑梁重约50 kg。因此,从车架振动特性方面考虑,在试验范围内综合分析可以得出,相对于梁结构优化方式,通过侧板加强形成的板梁结构方式较优。

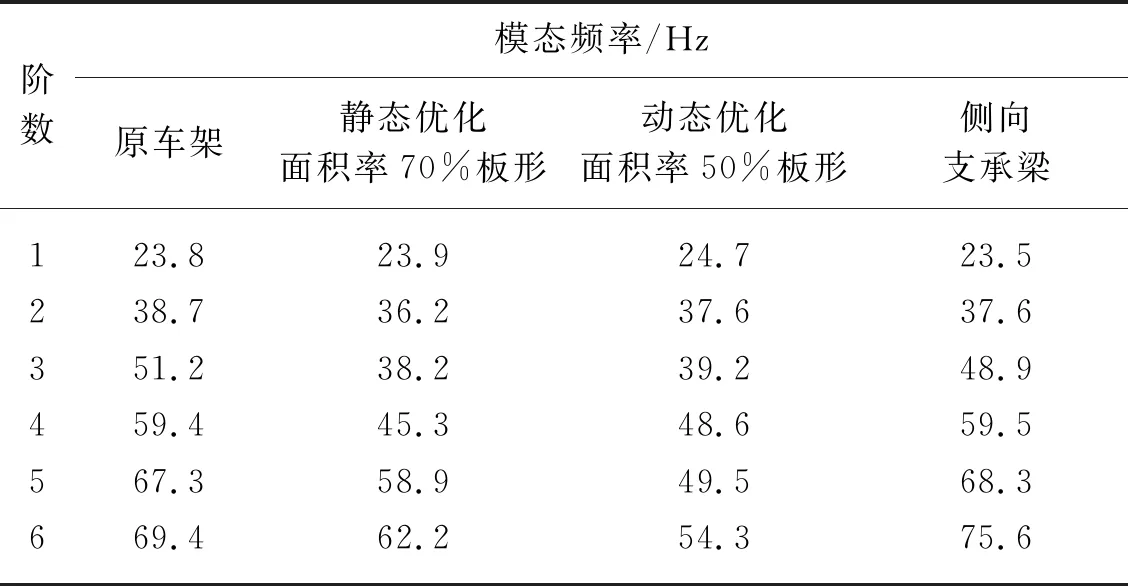

不同优化结构模态测试结果如表7所示。

表7 模态测试结果

从表7可知,与原车架相比,静态拓扑优化的车架第1阶频率略微增加了0.1 Hz,但后面5阶频率均有不同程度的减少;而动态拓扑优化的车架除第1阶频率增加了0.8 Hz外,其余5阶频率都有所减少;侧向支撑梁第1阶频率减少0.3 Hz,第2阶减少1.1 Hz,第3阶减少2.3 Hz,后面3阶频率均有不同程度的增加。总体上来看,3种方式优化后的车架,各阶频率均避开了发动机激励以及其他主要激励的频率范围。

5 结论

1) 通过solid work建立小型甘蔗收获机车架的模型,然后基于实体车架建立车架的有限元模型。将有限元模态分析与试验模态对比,最大误差在2.7%左右,处于合理的范围内,则有限元模态和试验模态分析结果非常接近,验证了有限元仿真结果的准确性。

3) 与原车架相比,侧向梁支撑和动态拓扑优化的车架最大应力分别增加0.03 MPa、18.88 MPa,最大应变分别增加0.055 mm、0.097 mm,静态拓扑优化的车架最大应力则增加0.38 MPa,最大应变增加0.075 mm。但都在安全的范围内。

4) 通过传递函数测试与振动测试结果发现:相对于全板壳的原车架,以静力学为目标优化的板形,第一阶频率提高了0.1 Hz、峰值频率得到了略微改善,并且质量降低了10.6%,各频率段的振幅均大于优化前的车架,说明静态拓扑优化后车架的动态特性变差;以侧向支承梁优化的车架第一阶频率降低了0.3 Hz,质量降低了21.77%,峰值频率得到轻微改善,1~3 Hz下的振幅略小于原车架。而以动力学为目标优化的板形结构第一阶频率提高0.9 Hz,传递函数各项指标均降低,车架质量减少12%,充分达到了预期目标,实现了车架板梁结构的轻量化和动态特性提升。通过模态试验发现:改进后的3种结构前6阶固有频率,均避开外部激励频率的范围。