航空结构件数控加工柔性液压夹具的设计研究

吴华 李湉 张世贵 张晟玮 王丹 林立果

摘 要:航空结构件是一种典型的外型复杂的弱刚性薄壁零件,控制其加工变形是提高数控加工质量和精度的重要因素,合适的夹具工装系统可有效提高工件刚性,是控制其加工变形的关键。本文提出了一种新型的柔性液压夹具,采用液压系统提供油源和动力,具有多点辅助支撑和压紧装置,为工件提供支撑力和压紧力。同时,为防止刀具和压紧件发生冲撞,利用西门子840D系统的电子凸轮功能和可编程控制器(PLC)对液压阀进行控制,实现压紧件在刀具接近前自动让开,在刀具离开后自动复位的功能。完成了柔性液压夹具的设计与调试,经加工测试,相比传统夹具,在满足设计要求的前提下,可有效提高工件刚性。

关键词:航空结构件;柔性液压夹具;刀具;辅助支撑;PLC

航空结构件是一种在飞机上广泛使用的零件,是组成飞机气动外形和机体骨架的重要部分。这类零件通常采用铝合金材料,其毛坯外形不太规则,加工表面为曲面,属于复杂弱刚性薄壁零件。此类薄壁零件通常壁薄、结构复杂和刚度低,加工过程中在切削力作用下的变形较大。这意味着强切削力作用下弱刚性工件的变形是影响其数控加工精度和表面质量的主要原因[1]。

随着航空加工制造业的飞速发展,对航空结构件的加工精度提出了更高的要求[2]。为了消除工件变形产生的影响,提高加工质量和精度,除了提高加工技术水平之外,还应该从工件本身入手,增强其刚度[3-4]。如果在工件弱刚度受力的反方向上增加一个支撑力以达到受力平衡,那么将会大大增强工件的刚度和加工的稳定性[5-6]。为此,我们设计了一种新型的用于航空结构件数控加工的随动液压夹具,在为工件提供必要的定位夹紧作用之外,还为工件提供了多点辅助支撑力和压紧力,并利用西门子840D系统中的电子凸轮功能和可编程控制器PLC来实现压紧点从对刀具的自动避让。整套夹具用在航空结构件加工中,能够起到增强工件刚度,提高加工质量和加工精度的作用,对于航空结构件以及同类型薄壁零件的加工有着重要意义。

1总体结构

本系统总体结构框图如下图1所示。该系统包括夹具本体,液压驱动系统,电气控制系统,控制程序等多个部分。加工零件的机床为DMG125P五轴机床,数控系统为Simens 840D,自动避让刀具的功能由该系统中的电子凸轮和PLC共同实现。电子凸轮负责设置空间范围,读取机床当前位置及刀具轨迹;PLC则根据电子凸轮采集的数据判断输出开关信号,控制液压阀的电磁铁得失电状况,从而控制液流的相关参数来达到控制支撑单元和压紧单元运动的目的。控制程序读取相关数据并生成PLC程序。

工件定位之后,夹具本体中的辅助支撑单元位于工件下方,压紧单元位于工件边缘上方,加工时,支撑点向上为工件提供支撑力,压紧点向下压住工件边缘。所有辅助单元的动力都由液压驱动系统提供,其运动都由液压阀控制。由于压紧点处于工件上方,刀具在进行加工的时候有可能与之发生冲撞造成损失,所以在压紧单元周围划分出一个安全空间范围;当刀具进入该区域之后,压紧件自动避让;当刀具离开之后,压紧件自动回到原位。图2(a)-(b)是夹具的工作状态示意图。其中(a)图显示了刀具进入右二压紧点设置的安全空间之内,该压紧点上升并旋转避让;(b)图则显示当刀具离开该空间后,右二压紧点回复原位,右三压紧点避让的情形。

2 夹具本体设计

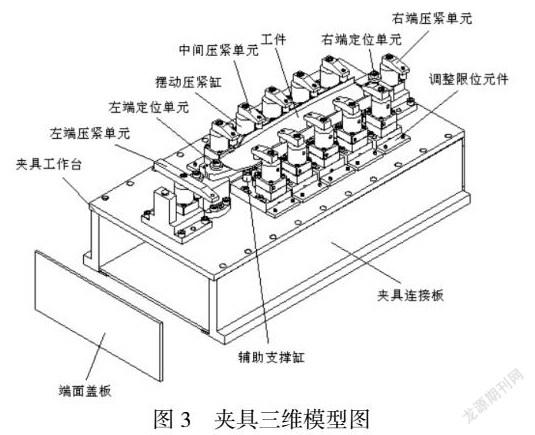

夹具本体是安放在机床工作台上,对工件实行定位与辅助支撑压紧的部分。如图3所示即为夹具本体的三维模型图,其由左右定位单元,多个辅助支撑单元和多个压紧单元以及各种壳体零件等组成。

工作时,左右定位单元利用了工件左端耳环上的安装孔和毛坯右端的工艺凸台上的定位销孔进行定位。在夹具工作台上为定位单元设计了多组安装孔,以满足多组大小不同的工件的加工,以及工件翻面加工时的需要。

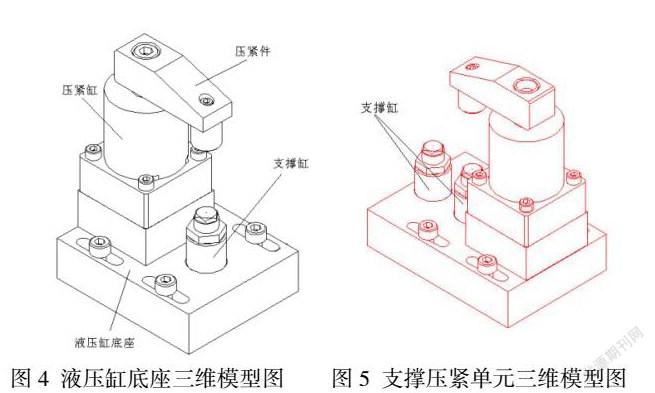

支撑压紧单元是本夹具系统的核心部分。它的主体包括一种摆动液压缸和一种辅助支撑缸。摆动压紧缸具有一定的垂直夹紧行程和一定的回转避让行程,当有液压油通入时其压紧件能做向上并旋转的动作;辅助支撑缸可以利用液压油推动与工件保持接触并在接触后将支撑元件可靠锁紧。由于本次加工属于薄型零件加工,所以支撑点和压紧点应处于共线位置或者接近于共线。本夹具设计的液压缸底座结构三维模型图如图4所示,在支撑压紧单元中,将支撑缸和压紧缸放入同一底座内,满足共线要求。由于腹板是整个工件中刚性最弱的部分,所以有一组单元增加了一个支撑缸。

如图5所示,在工件腹板下方,每一对支撑压紧单元有两个支撑点。以两个相对的支撑压紧单元为一组,每一组有两个压紧点,在工件腹板下方有三个支撑点;整个夹具共12个压紧点,15个支撑点,能够解决该类工件的支撑压紧问题。由于工件外形不规则,支撑压紧单元能够在工作台上垂直于工件轴线的方向上前后移动,以便将支撑点调整到最适合的位置。

3 液压系统

本夹具系统的液压部分不但为各种液压缸提供油源及动力,还通过液压阀的作用控制液压缸体的运动。为了节省空间,使布局紧凑,并最大限度的降低液压冲击,控制液压缸的各个閥门被置放在工作台下方,系统的底部隔板上,液压缸与控制阀通过夹具工作台与液压缸底座上的过孔直接连接。根据设计要求和执行元件的工况分析,为夹具系统设计了合适的液压回路。液压系统流程图如下图6所示:

本液压系统的执行件支撑缸和压紧缸需要两种不同的压力系统,故采用双泵供油的设计。在供压紧元件运动的低压系统中,使用低压泵进行供油。由于工件有精加工和粗加工两种不同的加工需要,其需要的压紧力也是不一样的,所以设计液压回路时在低压泵和节流阀之间加入三位四通电磁换向阀和双溢流阀组成了双级定压装置,用于满足两种不同的定压需要。在液压回路中加上节流阀调节流速,以控制压紧件的速度。在压紧缸入口处接入三位四通电磁换向阀,通过电流接通使流向改变,从而实现压紧缸的升降和旋转的往复运动。在电磁换向阀和缸体之间加入液控单向阀使各压紧缸在压紧方向上达到锁紧的目的,由此保持各阀在运动过程中能够互不影响。

支撑缸的高压系统由高压泵供油,选用高压泵为支撑缸进行供油,为防止压力不够,在回路中接入蓄能器和压力继电器起到回路保压的作用。在泵和蓄能器加入了两位四通电磁换向阀和溢流阀组成的定压装置,限定了液压缸能达到的最大压力。在支撑缸入口前接入两位四通电磁换向阀,通过电流作用改变流向,控制支撑缸活塞的上升和下降运动。和压紧缸系统一样,在每个换向阀和缸体中都接入液控单向阀使为了达到锁紧回路的目的。

4 电气控制系统

图7是电气控制系统的原理框图。其中电子凸轮(CAM)是实现夹具控制,连接机床数控系统和PLC的有效方法。电子凸轮是西门子840D系统自带的一种功能,作用相当于一个位置检测接近开关,只是将这个接近开关的作用用软方法实现。840D上共有32对电子凸轮。每对凸轮分成正凸轮和负凸轮,其中正凸轮可以给出高电平的起始处,负凸轮可以给出高电平的终止处,这样利用一组凸轮就可以确定刀具在一个轴上的工作区间。利用3组凸轮可以确定一个三维工作空间即限定空间。本系统中,三维空间是在机床参数设置中,由SD指令给以设定,具体设定区域的大小由实际夹具的安装位置和夹具的运动范围测量所决定。由于零件的结构特征导致夹紧点呈两行5列分布,所以凸轮分配情况如下:以机床坐标为原点,X轴被分配了十二对对凸轮,Y轴被分配了两对凸轮,Z轴被分配了两对凸轮;整个电子凸轮的分配工作是由MD指令实现的。

当电子凸轮的分配与参数设置已经确定之后,即开始工作。电子凸轮读取并比较NC中的坐标数据,发送连续信号给PLC,当NC数据与设置参数发生干涉即刀具进入已限定空间时,信号发生转换。PLC采集到数控系统所发出的位置触发信号,在编程控制软件生成的PLC程序里进行判读,依据控制要求进行外围控制。

本次用的PLC是集成在840D系统内部的S7-317-2DP型PLC。电子凸轮与该PLC连接的方法有两种,一种是通过IM361直接与PLC总线连接,另一种是通过ET200M用profibus总线进行连接。在本例中选用的是通过ET200M进行连接。

本系统中,PLC除了需要控制12个液压压紧回路,10个液压支撑回路之外,为了得知整个控制回路正常与否,防止压紧点在刀具接近时并未及时避开的异状发生,在系统中又安装了十个检测装置,具体是在每一个腹板压紧件旁安装接近开关。接近开关是一种利用位移传感器对接近物体的敏感特性以达到控制开关“通”或“断”的目的的元件。在本系统中,对接近开关设置一个反应时间,从刀具进入CAM设置的安全区域到反应时间结束,如果接近开关还没有感应到压紧件,则发出急停信号。接近开关的输入输出信号都由PLC控制处理。

为使系统更加柔性化,更具有灵活性,各个液压回路在PLC控制之下能实现手动和自动两种工作方式。图(8)是PLC主程序流程图。若选择手动,则执行手动程序,由手轮对各个被控点的动作进行单独控制;否则执行自动程序,被控点根据PLC发出的信号自动执行操作,直到接受到停止信号为止。

PLC有多种编程语言,包括语句表,梯形图,功能块等,在本例中选用了语句表编写程序,共有摆动阀马达控制,支撑阀马达控制,Clump head select(拨码开关选择),1—12号摆动缸夹头运动,摆动阀压力粗精加工,支承阀运动能程序。如图9即为1号和2号摆动缸夹头的运动程序:

5 结论

本文设计了一种新型的柔性液压夹具,完成了夹具本体设计、液压系统及电气控制系统的设计。该夹具系统具有多个辅助支撑压紧单元,能为航空结構件提供多点支撑、多点夹紧,并利用机床所使用的西门子840D系统自带的电子凸轮和PLC模块实现压紧点自动避让刀具的功能,以增加工件的刚性,提高加工质量和精度水平。不但能用于航空结构件的加工,也适用于其他同类型薄型零件,具有较强的实用价值。

参考文献

[1]陈伟,周敏,侯利等.航空发动机薄壁环形机匣加工变形原因分析及控制措施[J].建筑技术科学,2020,(4):25-28.

[2]王洪乐,王家序,周青华等.航空结构件铣削加工表面波纹度特征提取与研究[J].表面技术,2016,45(9):154-162.

[3]陈兵,李运涛,杨坤锋.航空发动机机械加工工艺优化[J].电力系统及自动化,2019,(3):56-59.

[4]焦健.先进航空发动机制造技术探究[J].文化科学,2019,(8):23-24.

[5]李志周,任航航.航空发动机机械加工工艺优化策略探讨[J].建筑技术科学,2021,(9):33-34.

[6]薛奂.航空发动机复杂结构零件加工技术探索[J].文化科学,2019,(8): 10-12.

作者简介:

吴华,(1976-),女,河南驻马店人,工程硕士,高级工程师,主要研究方向:航空发动机制造技术,有丰富的航空发动机制造经验,曾获得多项专利和省部级科技成果。

基金项目:

中国航发自主创新专项基金项目(ZZCX-2017-039);四川省科技厅项目《5000公斤级大涵道比涡扇发动机短舱技术研究》(2019YJ0294)