690镍基合金焊接缺陷分析及控制

李洪涛

摘 要: 690鎳基合金由于其具有良好的耐高温和耐腐蚀性能,其焊接结构广泛用于航空航天、电力和化工等领域。由于其材料本身的材料冶金特点,出现焊接缺陷的几率较高,给设备制造增加了难度,同时对设备运行也带来了一定的安全隐患。本文结合690镍基合金材料特点及工程应用经验对其焊接缺陷及控制措施进行分析,主要包括材料概述、缺陷类型分析、原因及控制措施等。希望通过本次的研究与分析,可以为690镍基合金焊接质量的提升及其良好应用提供参考依据。

关键词:690镍基合金;焊接缺陷

前言:

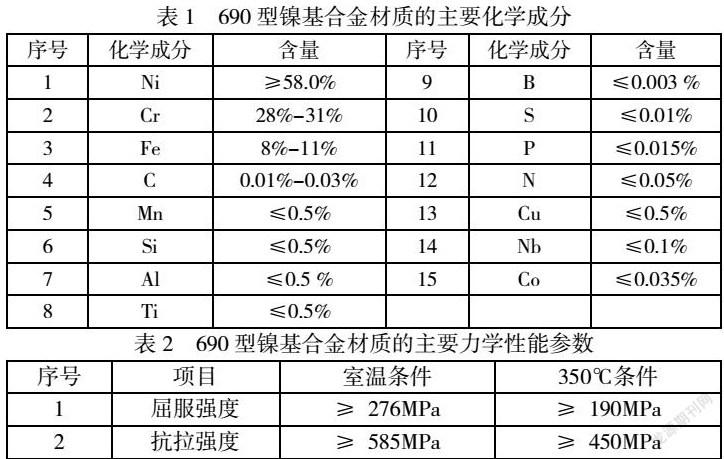

690 镍基合金抗晶间腐蚀、缝隙点蚀和应力腐蚀性能优异,在高温下能保持较高的塑性和韧性,在核电工程中主要应用于核岛一回路的重要位置,例如:异种金属接管安全端、蒸汽发生器传热管和一次侧封头分隔板、反应堆压力容器驱动管座和堆芯支承结构等。690型镍基合金属镍铬铁型合金,组织为面心立方结构的单相奥氏体组织。主要成分见表1,主要力学性能参数见表2。

690镍基合金对P,S,Pb等杂质元素敏感,在焊缝凝固时易形成低熔点共晶体,产生热裂纹缺陷;在焊缝应力的作用下,易产生高温失塑裂纹(DDC)[1]。同时由于材料的熔化特点,在焊接过程中熔池黏度大,流动性不好,焊缝中易产生微小夹渣。对于焊接条件以及焊接参数都比较敏感,加之其应用条件要求严苛,对于焊接接头具有极高的要求。

一、缺陷分析及控制措施

(一)缺陷分析

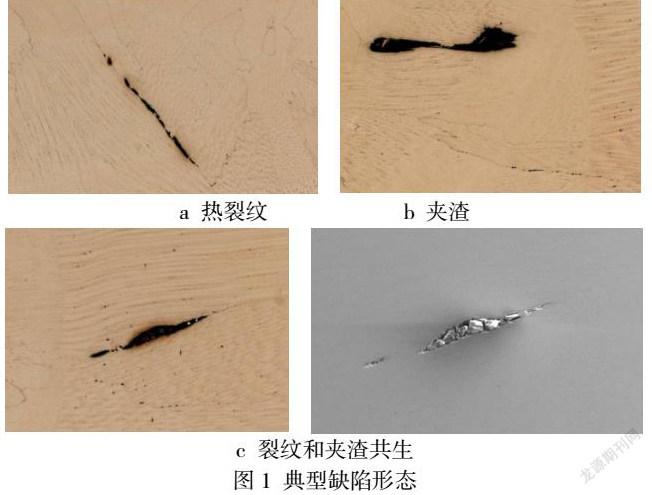

在690 镍基合金焊接工程应用中,主要的无损检测手段为表面渗透探伤和体积射线探伤,根据工程统计,射线探伤发现的缺陷较少,表面渗透探伤发现的缺陷较多,由于缺陷尺寸小,大多数情况下体积射线探伤不能发现。通过对缺陷的进一步分析,渗透探伤缺陷主要为微小裂纹、夹渣及裂纹和夹渣的共生缺陷,见图1。

(二)原因及控制措施

根据科学研究及工程实践,出现裂纹和夹渣的原因主要有杂质元素、焊接应力和焊接工艺三个方面,下面详述其影响及控制措施。

(1)杂质元素的影响及控制

690镍基合金对P,S,Pb等杂质元素敏感,应对材料的杂质元素进行严格控制。针对690镍基合金材料及焊材应控制杂质元素的含量,建议S元素含量≤0.010%(wt%),P元素含量≤0.015%(wt%)。针对待焊异种金属材料如碳钢、低合金钢、耐热钢、奥氏体不锈钢等应控制杂质元素的含量,建议S含量尽量≤0.010%(wt%),P元素含量≤0.020%(wt%)。

针对焊材的表面清洁度也应进行控制,特别是光焊丝/焊带的表面,不应有灰尘、油污、用手直接接触等,长时间不使用应重新进行包装。针对待焊母材表面的清洁度也应注意,确保无水分、油污、灰尘、标记笔等。尽量在清洁工作区内实施焊接,待焊母材的清洁度可用白布擦拭的方式进行测试。焊接过程中焊道表面的氧化物应及时进行打磨去除,减少焊缝中的微小夹渣。

(2)焊接应力的影响及控制

根据相关研究,焊接应力升高会增加焊缝的热裂纹及DDC倾向[2]。焊接接头应尽可能允许自由变形,在低拘束状态下进行焊接,获得较低的内部残余应力,有利于减少焊接裂纹的产生。若采用非熔化极气体保护焊,在保证熔合的前提下,应尽可能的增加填丝量,获得较饱满的凸形焊道,降低单个焊道表面在凝固和冷却过程中的焊接应力。在工件边缘位置的焊道受应力集中的影响较大,极易产生裂纹,若必须在工件边缘位置的焊接,边缘应尽可能预留加工余量,在焊接完成后去除边缘位置的问题焊道。

(3)焊接工艺的影响及控制

针对焊接工艺方面,焊接电流、热输入及道间温度的增加会增大焊缝组织的晶粒度,焊缝性能会相应降低,结晶裂纹倾向增加。焊接过程中应尽可能采用较小的焊接电流、焊接热输入及道间温度进行焊接。由于手工非熔化极惰性气体保护焊手工填丝速度较慢且不均匀、焊接速度控制不均匀,不建议在设备制造中大量采用这种焊接方法实施690镍基合金的焊接。

针对焊接操作方面,由于镍基合金焊接熔池流动性差,为了保证熔合,不应增加焊接电流,可进行小幅度摆动(不超过填充金属3倍宽度)焊接。采用惰性气体保护焊,保护气体纯度应在99.999%以上,特别对工件边缘位置的焊接应采取措施确保良好的气体保护效果。镍基合金焊接容易出现弧坑裂纹,采用焊条电弧焊或非熔化极惰性气体保护焊在收弧时应进行填弧坑操作或设置缓变停弧,避免弧坑裂纹,若存在目视可见的裂纹应立即进行打磨去除。

(4)渗透探伤伪缺陷及控制

由于镍基合金塑性好,690镍基合金焊缝的表面状态对渗透探伤结果也会造成影响,焊缝表面采用颗粒度较粗的打磨工具处理后,在微观下发现可形成微小的毛刺,在渗透探伤时导致伪缺陷的产生,建议最终表面的处理尽量选择颗粒度较细的工具进行处理,可以减少渗透探伤伪缺陷的产生。

结束语:

综上所述,690镍基合金焊接对比碳钢、不锈钢等材料焊接的特点差异较大,直接参考碳钢、不锈钢等材料的焊接方式极易产生焊接缺陷。涉及690镍基合金焊接的相关单位和技术人员一定要考虑其材料冶金特点,充分考虑杂质元素、焊接应力及焊接工艺对镍基焊缝的影响并加以控制,减少690镍基合金缺陷的产生,提高生产效率和产品质量,同时降低设备运行的安全隐患。

参考文献:

[1]余磊,曹睿,镍基合金焊接裂纹研究现状[J].金属学报,2021(1),16-28.

[2]谷雨,张俊宝,黄逸峰,等. 焊接工艺对690 镍基合金焊丝熔敷金属高温失塑裂纹敏感性影响研究[J].电焊机,2019,49(04):206-210.