高强度铝合金铸造与热处理技术探讨

呙文武 颜廷勇 陈晓亮 郭通通 郭强

摘 要:现阶段,在高强度铸造铝合金生产中,采取先进的熔铸与热处理工艺,可以获得高强度优质铸件和部分锻件。整个过程将减少材料的消耗,有效節约工时,产品性能也能实现提升。基于此,本文就高强度铝合金铸造与热处理技术进行简要探讨。

关键词:高强度;铝合金铸造;热处理技术

1高强度铸造铝合金热处理工艺特点

现阶段,对高强度铸造铝合金来说,其金相组织比变形铝合金更加粗大,在热处理工艺上也有差异。铸造铝合金保温时间很长,通常会超过2h,而变形铝合金保温时间很短,只需要数十分钟。在较大冷却速度与压力条件下,金属型铸造、低压铸造和差压铸造的铸件才能结晶凝固,相比于石膏型、砂型等铸件,其结晶组织也更细,大幅度减少了热处理保温时间。对高强度铸造铝合金与变形铝合金而言,两者在壁厚上也不同,结构形状非常复杂,有内通道、异形截面等,热处理期间为避免发生变形、开裂等问题,需要通过专用夹具进行保护,同时淬火介质温度也高于变形铝合金。对此采取人工时效的方式,减少热处理时间,也让铸件有更好的性能。

2 高强度铝合金铸造与热处理技术

2.1 坯料制备

对铝合金材料采取熔化、精炼等措施,或者是通过真空熔炼方法进行熔炼,在铸造、轧制和锻造后完成成形处理。这些方法实用性虽然很强,但是却有固溶度低、偏析严重等问题,影响了高强度铸造铝合金性能。为解决这些缺陷,也开始应用快速凝固、单向凝固和粉末冶金等技术,但应用过程较为繁琐,投入较大,难以有效控制质量。因为铝合金成分、喷射速度和沉积质量等存在差异,造成挤压温度、速度等也不一样,所以可以适当调整喷射速度、合金成分、挤压比等参数。由于喷射成型偏析小、晶粒细化,可以保证铝合金固溶度更高,性能也将得到改善,是高强度铝合金铸造中常用方法。

2.2 退火

技术流程包括以下几点:提高铝合金铸件温度到280~300℃,保温2~3h,并与炉一起冷却到室温,这样固溶体开始被分解,将第二质点聚焦析出。这样铸件内应力将被消除,不仅保证尺寸更加稳定,也能有效改善塑性,避免发生变形。

2.3淬火

具体工艺流程为:先加热铝合金铸件到较高温度,通常为接近共晶体的熔点,且大部分超过500℃,保温至少2h,让合金可溶相充分溶解。后续处理中要在80℃左右水温中进行淬火,通过急速冷却确保铸件合金溶解的强化相得到固定,再逐步与室温保持一致。在铸件热处理中也要关注变形问题,常见的有自重变形、应力释放变形以及淬火变形等类型。自重变形是由于高温条件下铸件硬度不足,难以承受自身重量,应力释放变形则为冷却中铸件内外温度存在差异,造成应力释放引起变形[3]。对淬火变形来说,主要是淬火中温度分布不均衡,在释放应力后产生变形,其中高强度铸造铝合金主要为淬火变形。在铸件淬火过程中,要考虑使用垂直入水方式,当固溶结束要利用液压机对铸件进行校正,满足图纸要求,之后才能进行时效处理。高强度铝合金淬火、时效温度范围不大,在热处理工艺、设备等方面有着严格要求,需要加强控制,防止过烧带来铸件报废问题。

2.4 时效

合金时效包含以下流程:在升温、时间延长后,过饱和固溶体点阵内原子完成重组,构成溶质原子富集区,即G-PⅠ区。当G-PⅠ区消失后,第二相原子以一定规律偏聚构成G-PⅡ区,即亚稳定的第二相。很多G-PⅡ区和少量亚稳定进行融合,且亚稳定相转变为稳定相、第二相质点聚集等阶段。在时效处理过程中,具体分为自然时效、人工时效等,前者要始终维持室温,为时效强化处理创造条件。后者主要由不完全人工时效、完全人工时效以及过时效等类型构成,对不完全人工时效来说,提高铸件温度至150~170℃,并保温3~5h,这样抗拉强度将得到改善,也能获得更好的塑性与韧性,缺点是会影响其耐蚀性。对完全人工时效来说,先加热铸件至175~185℃,保温5~24h,抗拉强度也将提升,而缺点是会影响伸长率。对过时效来说,即稳定化回火,提高铸件温度至200~220℃,保温5~8h,强度将有一定程度的降低,塑性得到改善,同时抗应力和抗腐蚀能力均获得了提升。

2.5 循环处理

先冷却铝合金铸件保持-50℃、-70℃或-195℃,控制好保温时间,提高铸件温度到350℃,这样合金内固溶体点阵将不断收缩和膨胀,各相晶粒将形成一定位移,固溶体结晶点阵内的原子偏聚区和金属间化合物的质点将始终保持稳定状态。如此一来,对产品零件尺寸、体积来说将稳定,在反复加热、冷却的过程中,能够在处理尺寸稳定、精密度较高的零件中广泛应用,如检测仪器内部各种零件等。

2.6 铸件浇注

在高强度铝合金铸造中,一般选择重力与低压浇注等方法,其中低压铸造与重力铸造效果更好。在低压条件下,金属液能够平稳充入铸型内,逐步形成下高上低的温度梯度,在压力环境中铸件会结晶,其力学性能也将大幅度提升。低压铸造速度能够结合实际情况加强控制,避免絮流带来吸气、二次氧化等现象,防止出现气泡、夹渣等问题。此外,铸件浇筑位置不一样,其难易程度和质量也不相同,采取垂直浇注的方法,能够利用缝隙立筒浇注系统的建立,确保铸件热量分布更加均匀。这样能够为铸件顺序凝固、排气等创造有利条件,也能在运用综合激冷方法后,对铸件各部位冷却速度进行调整,提高了尺寸的精确度。

2.7 热热处理操作技术要点

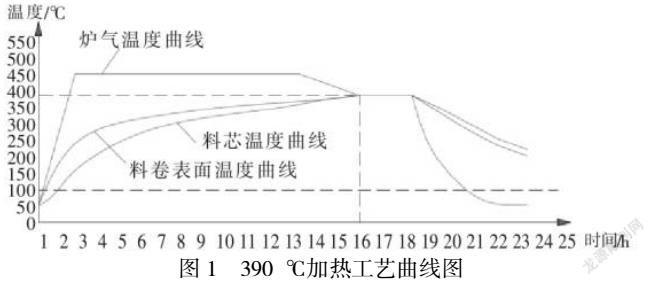

退火工艺制度为:↑490℃/料390℃,↓390℃,390℃/料390℃,390℃×120min,↓0℃/料100℃。氮气置换至氧含量小于0.2%后,炉气全速升温至490℃,料温高点到(390-10)℃后,炉气开始降温,炉气降温到390℃,此时料温低点到温(390±3)℃后,炉气在390℃保温2h后,快速降温冷却至料温100℃时出炉。卷材在退火炉炉内的热处理经过加热、保温及降温三个工艺过程,这三个过程直接影响卷材的热处理质量。因为保温时长为恒定的时间,降温时长和冷却系统有关,因此用户生产最关心的是加热时长,此过程直接决定了整个工艺的时长和能源消耗。图1所示工艺是用户目前常用的热处理工艺,加热温差(100℃)是根据实际生产的生产数据确定。卷材高点到温时,温差设定为-10℃,炉气开始降温。同时料温低点继续升温到目标温度,同时高点也升温到目标温度。整个过程确保高点料温不超温(温差≤±3℃)。整个热处理工艺炉气最高温度和卷材的目标温度之间的温差和卷材高点到温时炉气的降温方式决定卷材整个热处理的工艺时长。因此对此种工艺的加热温差和加热时长进行分析研究,并在实际生产过程中进行验证。

结束语

综上所述,近年来高强度铸造铝合金在航空航天等行业中应用较为广泛,是一种重要的材料,在科技进步与发展中将有更大的市场空间。为了进一步提高铝合金强度,需要深入分析铝合金成分,改进制备工艺,尤其是采用更先进的热处理工艺。这样铝合金强度、任性和抗腐蚀性都能提升,真正满足时代快速发展的需求。

参考文献:

[1]周正海,郑朋飞,赵磊.高强度铝合金铸造及热处理工艺[J].中国高新区,2019(15):151-152.

[2]林波,张宾.低压铸造铝合金轮毂模具设计优化[J].内燃机与配件,2020(12):134-135.

[3]雷晓燕,王娟.高强度铝合金铸造及热处理工艺分析[J].南方农机,2019,50(06):114-117.628C8EA6-48F1-4F50-BCFB-9A2FFB71D491