基于PLC的化工自动化控制系统设计和实现

刘月波

摘要:在化工生產大规模发展的背景下,为了满足安全精细化工生产的要求,人们对化工处理控制系统的性能和功能提出了更高的要求。特别是PLC在化工控制系统中的应用,不仅取代了仪表设备,而且弥补了化工自动化控制领域设备通用性的弱点和设备维护困难等问题,大大提高了化工生产的控制能力。然而,受自身技术发展等因素的限制,PLC在化工自动化系统中的应用还缺乏数据库和功能扩展等方面的功能。基于此,该文主要对于化工自动化控制系统基于PLC进行设计和实现,弥补当前存在的不足,以期为今后的研究方向提供参考,促进化工领域更好的发展。

关键词:自动化控制系统 化工 PLC控制系统 设计中图分类号: F416.67 文献标识码:A 文章编号:1672-3791(2022)07(b)-0000-00

Design and Implementation of Chemical Automation Control System Based on PLC

LIU Yuebo

(Guangxi mnhua New Energy Technology Development Co., Ltd., Qinzhou, Guangxi Zhuang Autonomous Region, 535008 China)

Abstract: Under the background of large-scale development of chemical production, in order to meet the requirements of safe fine chemical production, people put forward higher requirements for the performance and function of chemical treatment control system. In particular, the application of PLC in chemical control system not only replaces the instrument equipment, but also makes up for the weakness of equipment universality and difficult equipment maintenance in the field of chemical automation control, and greatly improves the control ability of chemical production. However, limited by its own technological development and other factors, the application of PLC in chemical automation system is still lack of problems in database and function expansion. Based on this, this paper mainly designs and implements the chemical automation control system based on PLC to make up for the current shortcomings, in order to provide reference for the future research direction and promote the better development of the chemical field.

Key Words: Automatic control system; Chemical industry; PLC control system;Design

目前,我国的化工行业的生产模式正变得越来越复杂,但也向着自动化和高速化的方向发展。因此,在这样的环境下,为了实现生产过程的经济性、可靠性和安全性的目标,严格控制生产过程中的各种参数是非常重要的[1]。因此,PLC控制系统在化工自动化系统的安全与控制设计中起着关键作用。该文分析了化工自动化系统中应用PLC控制系统框架的工作原理和架构。

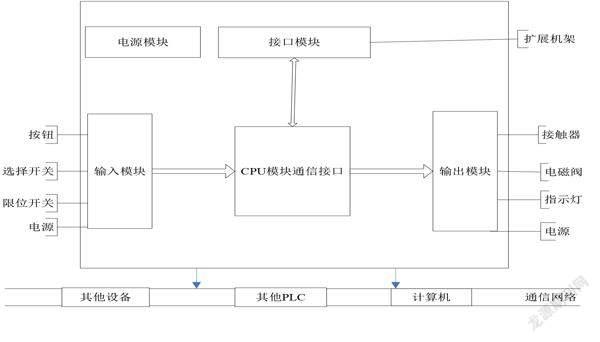

PLC控制系统(Programmable Logic Controller,PLC)是一种可编程逻辑控制器。 PLC能够取代传统的继电器控制装置,具有模拟服务处理、运动控制功能。在控制技术、信号处理、计算机技术中非常常见。PLC控制系统包括处理器、输入装置、存储器、输出装置、电源等[2]。工作过程中必须进行以下连接:第一,采样输入。在PLC控制系统的输入状态下,进行扫描、读取,然后将读取后的内容储存在I/O映像单元内,实现控制器的执行与输出功能。其次,程序实施。PLC控制系统采用自上而下扫描方式,在梯形空间结构中进行扫描与其优化。而针对其触点构建,则主要是通过控制线路的顺序来构建[3]。第三,输出环节。扫描后,PLC控制系统会自动更新状态,完成输出功率,并在外围控制面板I/O上更新PLC控制系统,使功能更加强大、应用更加广泛,保证了PLC控制系统的优化作用。图1为PLC控制系统示意图。

2 基于PLC的化工自动化控制系统设计

基于当前的自动化控制理论下,人们根据生产、发展需要来构建技术和科学知识,建立自动化控制系统。近年来,在许多制造和实践过程中,自动化控制管理已经从过程控制转变为SISO系统,保障整个单元操作的系统性运行。另外,站在应用实践的角度构建可以满足化工行业生产的控制方法、控制技术,构建数学化模型。但是,这一方法存在误差,会导致实际应用过程中出现许多问题。因此,利用PLC控制系统,实现化工生产的自动化控制,能够有效的解决这两个问题,而且促进了理论研究与应用实践的紧密结合[4]。

2.1 PLC 控制系统的软件设计

在设计基于PLC控制系统的化工自动化控制控制系统软件时,必须遵循一定的规则。首先,必须最大限度地满足控制设备的控制要求;其次,PLC控制系统的功能必须可靠、安全,这对提高系统的功能起着重要作用;最后,加強健全成本控制,可以科学提高项目效益。化工自动化控制系统中,会对化工生产过程造成影响的因素很多,因此对PLC控制系统设计软件的控制要求也不同。总体而言,PLC控制程序的安装结构可分为基本程序和模块程序。此外,基本程序不仅可以控制简单的生产过程,本身还可以应用于具有组合模块结构的一个程序,保持不同模块之间的相对独立性,连接也非常方便,调试和修改程序的操作性非常强。

2.2 PLC 控制系统硬件设计

基于PLC控制系统来设计化工自动化系统,在构建系统中需要针对PLC控制系统的基本设计原理来开展,以确保系统要求,实现操作人员的现场检查,并建立“自动”与“手动”控制的双重模式。在控制和开关电路中,操作人员针对“手动”构建硬件系统,实现控制电磁阀的建设。而“自动”控制则需关注PLC控制系统的硬件配置,了解其操作规则并遵循标准流程,结合实际情况,根据时间顺序进行一次化工自动化生产的“下料”与“输送”。构建好后,应使用EV1阀通电,然后打开下料阀。打开后,按照标准时间进行关闭,然后打开Ev2阀,实现“输送”功能的构建。同时,根据上述步骤进行反复构建,最后发送“停止”指令。

2.3 PLC 控制系统的功能分析

通过分析PLC控制系统,可以发现PLC控制系统具有两个主要功能:数据采集功能和顺序控制功能。在此阶段,在数据采集过程中,PLC控制系统需要了解控制系统的数据采集速度、扫描周期和控制系统的模/数转换精度等,生产过程中的各种信息应根据具体的取样过程进行分类和存储[5]。通过上位机显示屏,系统操作员可以通过显示屏观察机组的运行状态 [6]。

3 PLC控制系统应用

3.1应用局限性

PLC控制系统在化工领域中,其存在一定的应用局限性,例如:(1)可靠性方面。基于顺序循环扫描的PLC控制系统,能够有效地提高控制精度,但模块热插拔工作和冗余控制程序相对较短。如果发生故障和损坏,应停止维修,这会对企业的经济效益和效率造成影响。(2)功能扩展方面。PLC控制系统在化工设备中应用时,只需叠加操作,无需扩展功能。但是应继续优化和改进系统及其扩展其兼容性。(3)数据库方面。PLC装置中设立了非常多的数据库,可以满足不同连接的需要,但尚未创建单个大型数据库平台。数据交换和信息交换相对有限,这导致不同连接之间交互的障碍增加,并且存在不确定性[7]。

3.2应用体现

在集中控制系统中,PLC对实现化工生产的自动化控制起到了积极的作用。适用于化工自动化系统,能够进行简单且有效的系统集中控制,使控制系统可以通过逻辑错误检测和运行故障检测监控系统的状态,可以指示和修复运行中的错误和故障。在化工设备运行期间,控制系统执行指令需要时间缓冲。在检测到设备工作状态时,定期启动定时器。而定时器信号可以作为控制系统的报警、停止等行为的依据。PLC控制系统随着现代科学技术的发展,性能、功能均得到了一定的优化,应用价值将不断提高。

3.3 应用完善方向

首先,PLC控制系统发展的总趋势。PLC在化工自动化领域,特别是在复杂、综合化的开发领域有着巨大的潜力。PLC实现了整个流程、产品设计和功能的扩展,不仅能够满足市场需求,并且可以增加市场份额,促进企业竞争力水平的提升。PLC控制系统紧随信息时代的发展,有关人员加大了对产品类型和用途的研究,对推动市场发展起到了积极作用[8]。PLC具有高性能和高容量的特点,可以在降低设备成本的同时,提高装置运算效益。目前,PLC控制系统在化工自动化控制系统的设计中应用,可以有效弥补传统控制系统的不足,如通用性较差等问题。随着现代科学技术的发展,PLC 将向更深的层次发展。 其次,多样化发展趋势。随着理论编程语言系统的优化和完善,基于梯形图编程语言的PLC控制系统将朝着多样化方向发展,对于促进化工行业智能化起到积极的作用[9]。

4结语

综上所述,随着化工自动化系统的快速发展,自动化系统越来越受到人们的重视和接受。因此,我们不仅要关注生产的经济性,还要关注化工生产过程的安全性和稳定性,同时要更加严格的控制化工生产过程中的参数检测和控制。PLC控制系统在化工安全控制系统的设计中起着非常重要的作用,比如:控制系统的设计、化工产业中机械 安全的保护等方面。随着当前PLC控制系统在各个领域中的应用力度不断加深,使用PLC控制系统将成为未来化工生产的主流。当然,随着化工生产规模的不断扩大和工艺技术的不断提高,这个过程将变得不够顺畅。因此,在未来的PLC控制系统中需要考虑更多的问题,促进化工自动化控制系统更好的发展。

参考文献

[1] 吴海翔,盛亚英.基于ITCC与PLC的自动化控制系统优化设计与实践应用[J].制造业自动化,2021,43(10):79-82.

[2] 高中峰.化工自动化系统中PLC控制系统应用研究[J].科技与创新,2020(7):155-156,159.

[3] 李一君,袁长伟.PLC控制系统在化工自动化系统的应用研究[J].新商务周刊,2019(14):249.

[4] 曹文林.PLC控制系統在大型化工厂设备改造中的应用价值[J].化工管理,2021(1):131-132.

[5] 陈银柱,陈小龙. 化工自动化系统中PLC控制系统应用研究[J].建筑工程技术与设计,2020(19):4802.

[6] 赵军明.基于PLC自动化控制系统通信技术问题思考[J].中国化工贸易,2020,12(15):88,90.

[7] 范锦荣.探讨PLC控制系统在电气自动化设备中的应用[J].农业工程与装备,2021,48(2):37-39.

[8] 祖艳竹.自动化生产线电子控制系统中PLC型DCS控制系统应用研究[J].电子测试,2021(14):89-90,48.

[9]刘凯.基于PLC的乳化炸药生产线控制系统设计与应用[D]. 青岛:山东科技大学,2018.