团聚物参数对质子交换膜燃料电池内部传热影响1)

李艺彤 郭 航 陈 浩 叶 芳

(北京工业大学 传热强化与过程节能教育部重点实验室及传热与能源利用北京市重点实验室,北京 100124)

为了实现我国碳达峰和碳中和的目标,需要推广低碳和无碳能源,以改变现有能源结构[1]。以氢气为燃料的质子交换膜(proton exchange membrane, PEM)燃料电池,作为一种无碳能源技术,对于未来实现碳中和具有重要意义[2]。阴极催化层(catalyst layer, CL)中的氧还原反应较为缓慢,且阴极催化层内存在固相、液相和气相多种相态,具有复杂的物质传输和热量传输过程,对于电池的性能和耐久性具有重要影响。

研究者们使用更详细的催化层组成和结构的团聚物模型模拟阴极催化层,进行了许多研究。其中,团聚物内电解质体积分数影响催化层内团聚物的数量和覆盖团聚物外表面电解质薄膜的厚度,进而影响氧气传输;团聚物半径也是影响氧气传输到反应位点的传输阻力的重要因素。因此,团聚物内电解质体积分数和团聚物半径受到研究者们的关注。Li等[3]探究了团聚物内电解质体积分数和团聚物半径对电性能、物质分布以及有效因子的影响。结果表明,随着电解质体积分数的增加和团聚物半径的减小,有效因子增加,电池性能提高,但阴极催化层内的氧气浓度降低。Moein-Jahromi等[4]基于稳态等温模型研究了团聚物结构参数对电池性能的影响。随着团聚物半径增加,氧气在团聚物深部的扩散变得更加困难,电池性能降低。随着团聚物内电解质体积分数的增加,电池性能增加,因为团聚物内电解质体积分数的增加使得催化层内单位体积的团聚物数量增加,从而使催化层模型更倾向于均质模型。Kamarajugadda等[5]通过建立二维单相等温模型,研究了团聚物半径对电池性能的影响。结果表明,随着团聚物半径的增加,电池性能降低。Sun等[6]建立了二维等温阴极团聚物模型,研究了催化层结构参数包括电解质载量、催化剂载量、团聚物尺寸和电解质薄膜厚度对阴极性能的影响。研究发现,随着团聚物半径的减小,有效因子增加,从而反应速率得到提高。Xing等[7]建立了考虑团聚物内部液态水膜存在的二维等温团聚物模型,研究了催化层参数对电性能和液态水膜厚度的影响。结果表明,随着团聚物半径的减小,有效因子增加,液态水膜变薄,因而电池性能提高。综上所述,基于团聚物模型对团聚物内电解质体积分数和团聚物半径的研究主要集中于这两个参数对电性能和物质分布的影响。

研究者们基于非等温团聚物模型进行的传热研究主要集中于电池操作参数和除催化层之外的电池其他组成部分的结构参数对温度分布的影响。首先是电池操作参数的影响,Xing等[8]研究了不同电流密度下电池内各部分的温度分布情况。研究发现,随着电流密度的降低,温度分布更加均匀。Jung等[9]也探究了不同操作电压下的温度分布情况,对比发现,电流密度的提高不仅使得电池温度升高,而且增加了阴阳两极之间的温度差。Xing等[10]则对比了三种操作温度下电池内的温度分布,结果表明,随着电池操作温度的升高,沿催化层厚度方向和跨流道方向的温度梯度增加。Dannenberg等[11]使用二维非等温模型探究了化学计量数、加湿温度和热传输系数对电性能和对电池内沿流道方向的电流密度、温度以及膜中欧姆阻力的影响。另外一些研究则关注于质子交换膜、气体扩散层(gas diffusion layer, GDL)以及流道的结构参数对电池内温度分布的影响。Jung等[9]探究了膜电极组件内的温度分布受质子交换膜厚度的影响。Li等[12]探究了燃料电池使用各向同性和各向异性的气体扩散层时,电池内温度分布的差异。Xing等[13]探究了不同电压下气体扩散层厚度对温度的影响。Xing等[10]对比了在两种不同的流道与脊的宽度之比下电池内的温度分布情况。Li等[14]基于非等温团聚物模型研究了流道结构对电池内温度分布的影响,阴极分别使用直流道和波纹型流道。

综上所述,质子交换膜燃料电池的流道、气体扩散层和质子交换膜的结构参数都对电池内的温度有重要影响;作为催化层内重要结构参数的团聚物内电解质体积分数和团聚物半径会对电性能和物质传输产生影响,而对电池内热量传递和温度分布的影响尚未可知。因此,本文建立了一个二维、两相、非等温、稳态质子交换膜燃料电池模型,对阴极催化层使用团聚物模型进行模拟,探究团聚物内电解质体积分数和团聚物半径对电池内产热量和温度分布的影响规律。结果表明,随着团聚物内电解质体积分数的增加或团聚物半径的减小,电池性能提高,电池内产热量增加,从而电池内的温度升高,但温度分布的均匀性变差。

1 模型建立

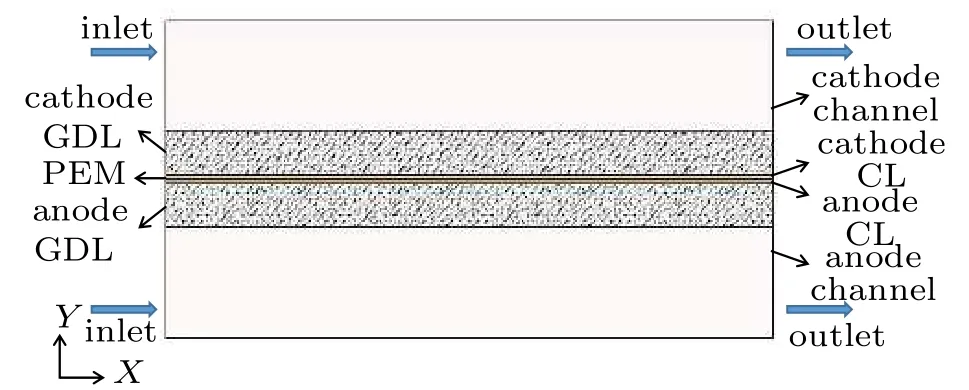

基于二维、两相、非等温、稳态模型,模型的计算区域如图1所示,包括阴阳两极的流道、气体扩散层和催化层以及中间的质子交换膜。阴阳两极流道的长度为48 mm,流道的高度为1 mm,阴阳两极气体扩散层的厚度为406 µm,阴阳两极催化层的厚度为15 µm,质子交换膜的厚度为27.5 µm。

图1 模型计算区域Fig. 1 Computational domain

本模型所涉及的假设如下:

(1)多孔介质被视为各向同性[15-16];

(2)气体在流道内的流动为层流[15,17];

(3)混合气体被视为不可压缩的理想气体[17];

(4)重力影响被忽略[15];

(5)氢气、氧气和氮气不可渗透通过质子交换膜[10]。

本文所使用的控制方程描述如下。

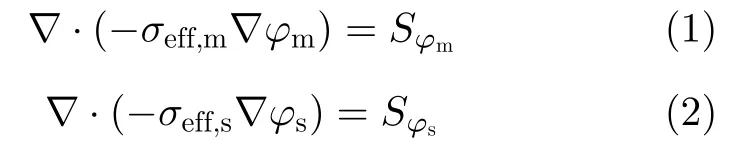

电荷守恒方程

式中,σeff,m为 有效质子电导 率,σeff,s表示有效电子电导率,φm为电解质相电势,φs为固相电势,Sφ是与体积电流密度有关的源项。

氢气侧的体积电流密度使用Butler–Volmer方程计算,氧气侧催化层内的电化学反应使用团聚物模型进行描述,体积电流密度计算为[3]

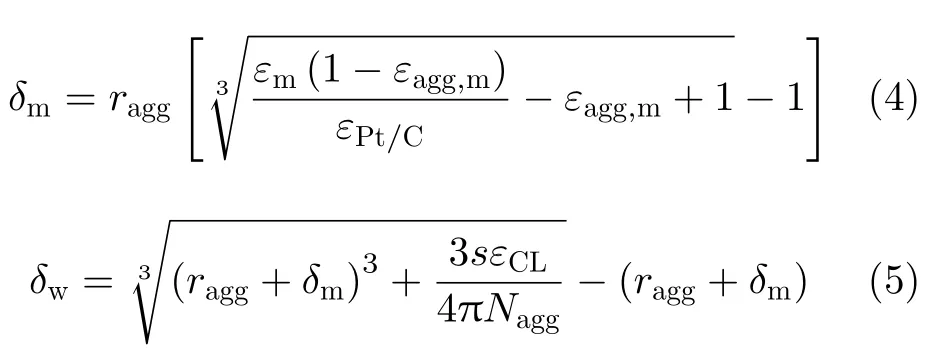

式中,PO2表示氧气分压力,aagg为团聚物比表面积,Er为有效因子,kc为电化学反应速率系数,ragg为团聚物半径,δm和δw分别为团聚物外表面覆盖的电解质薄膜和液态水薄膜的厚度,分别计算为

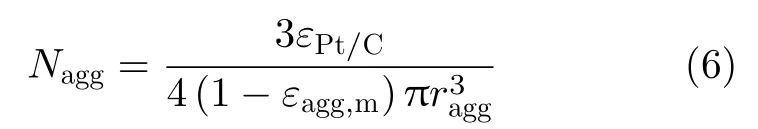

式中,εPt/C为铂和碳的总体积分数,εagg,m为团聚物内电解质体积分数,Nagg为催化层单位体积的团聚物数量,计算为

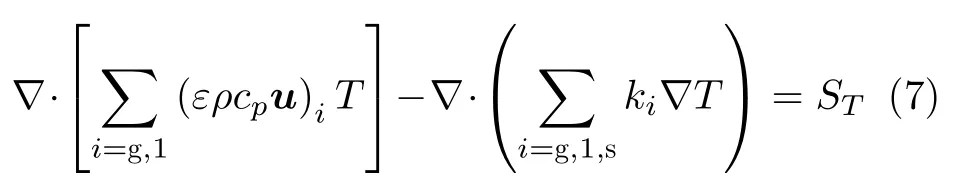

能量守恒方程[16]

式中,cp表示定压比热容,ki表示热导率,ST表示热源项。

质量守恒方程

式中,ρg为混合气体的密度,ug表示混合气体的速度,Sm为质量源项。

动量守恒方程

式中,µg为混合气体的动力黏度,P表示混合气体的压力,Su表示动量源项。

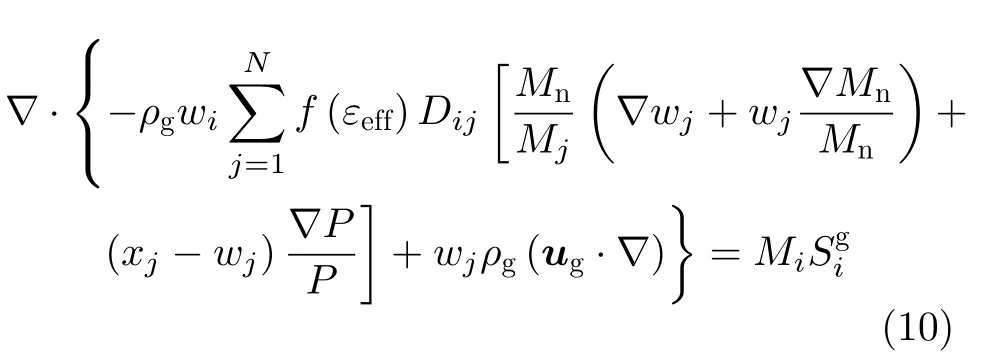

混合气体组分守恒方程

式中,M,x,w分别表示气体组分的摩尔质量、摩尔分数和质量分数,εeff表示有效孔隙率,Dij为多组分扩散系数,Sig表示组分传输源项。

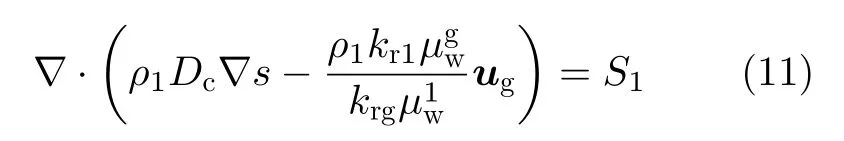

液态水传输方程

式 中,Dc表 示 毛 细 扩 散 系 数,µgw和µ1w分 别 为气态水动力黏度和液态水动力黏度,ρ1表示液态水密度,s为液态水饱和度,kr1和krg分别为液相和气相的相对渗透率,S1为相变源项。

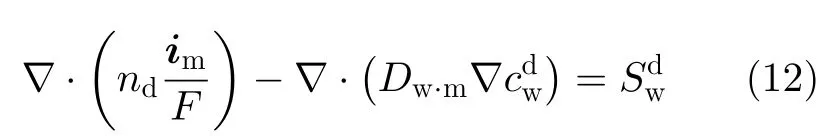

膜态水守恒方程

式中,im为质子电流密度,nd为电渗拖拽系数,Swd为膜态水传输源项,Dw·m为水在电解质中的扩散系数,cdw为膜态水浓度。

模型的边界条件涉及温度、压力、速度和相对湿度。流道进口的温度、压力和相对湿度设置为Tin=343.15K,Pin=101.32kPa,RHin=100% 。

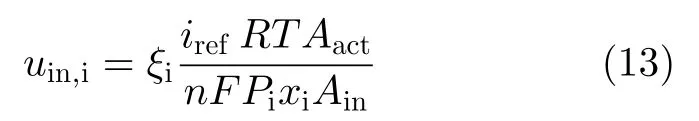

流道进口的速度大小为

式中,ξi表示化学计量比,n表示迁移电子数,xi表示进口反应物摩尔分数,iref表示参考电流密度,R表示通用气体常数,T表示温度,Pi表示压力,Aact表示有效活化面积,Ain表示流道进口截面面积。

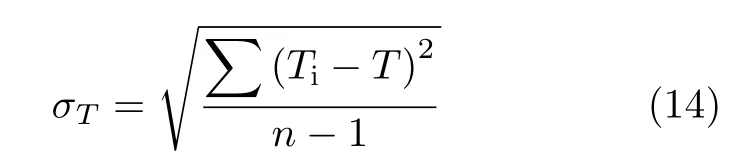

为了衡量温度分布的均匀性,引入温度标准差

式中,n为计算节点个数,Ti为各计算节点的温度,T为平均温度。

2 模型求解和准确性验证

2.1 模型求解和单元数无关性检验

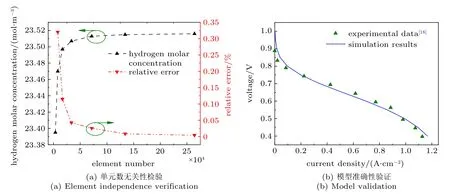

使用软件COMSOL5.3a求解上述控制方程,并通过设置不同数量的网格单元数对单元数无关性进行检验。图2(a)显示了电池电压为0.6 V时阳极催化层内氢气平均摩尔浓度和相邻单元数之间氢气摩尔浓度的相对误差随单元数量的变化,可以发现,当单元数量大于等于71 562时,单元数量对模拟结果的影响很小,故选取71 562作为模型的最终单元设置。

2.2 模型准确性验证

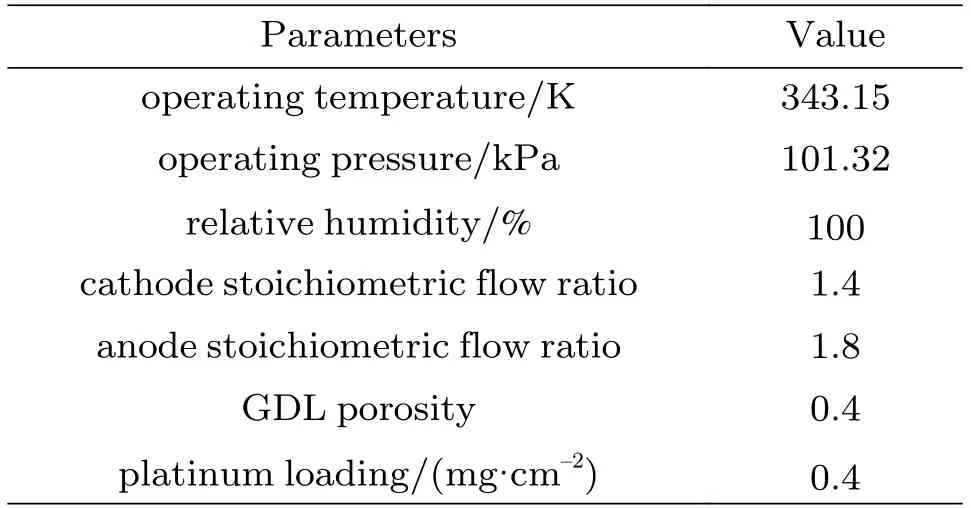

设置本模型参数与文献[18]中的实验条件一致,实验条件如表1所示。对比实验得到的极化曲线与本模型模拟得到的极化曲线,对模型进行准确性验证,结果如图2(b)所示,数值模拟结果与实验数据吻合良好。因此,本模拟工作所使用的模型足够可靠。

表1 文献[18]中的实验条件Table 1 Experimental conditions in Ref. [18]

图2 模型单元数无关性检验和准确性验证Fig. 2 Element independence and model validation

3 结果与讨论

3.1 团聚物内电解质体积分数的影响

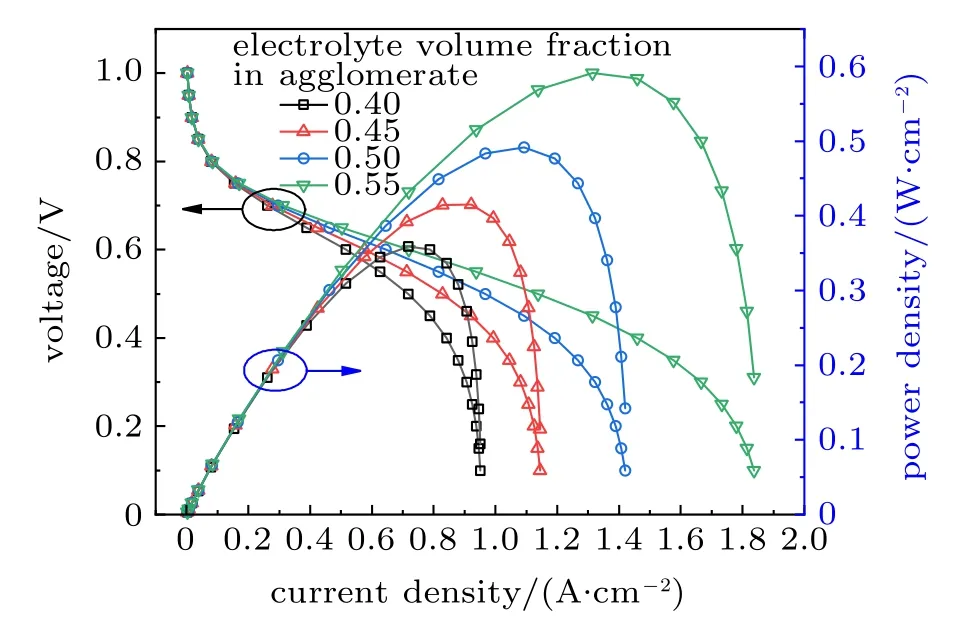

团聚物内电解质体积分数会影响物质传输,进而影响电池性能和电池内部的传热传质。研究了阴极催化层团聚物内电解质体积分数分别为0.40,0.45,0.50和0.55共四种情况。图3显示了团聚物内电解质体积分数对电池性能的影响。随着团聚物内电解质体积分数的增加,电池性能增加。分析原因如下,一方面,根据式(6),团聚物数量为催化层内总的碳载铂体积除以每个团聚物所占有的碳载铂体积,并且每个团聚物都由碳载铂和电解质组成。在催化层总的碳载铂体积不变的前提下,当团聚物内电解质体积增加时,团聚物内碳载铂所占体积减小,从而团聚物数量增多。另一方面,当增加团聚物内的电解质体积时,在催化层内总电解质含量不变的情况下,团聚物外的电解质含量就会减少,则覆盖在团聚物外表面的电解质薄膜的厚度减小。综合两方面因素,增加团聚物内电解质体积分数,有利于氧气传输到团聚物内发生反应,使得电池性能提高。电池性能的变化会引起电池内产热量和温度分布的变化。

图3 团聚物内电解质体积分数对电池性能的影响Fig. 3 Effect of electrolyte volume fraction in agglomerate on cell performance

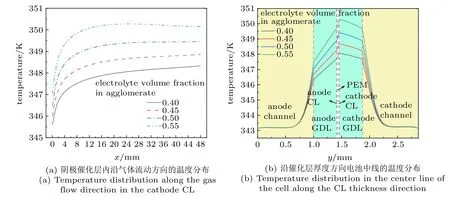

团聚物内电解质体积分数对电池内传热最直观的影响是引起了电池内温度分布的变化。图4显示了电池电压为0.5 V时团聚物内电解质体积分数对电池内两个方向温度分布的影响。从图4(a)可以发现,阴极催化层内的温度从进口到出口先急剧增加后逐渐上升或缓慢下降。进口急剧增加是因为进口反应物充足,电化学反应剧烈,产热量较多,从而温度急剧升高。而后温度缓慢增加是因为当团聚物内电解质体积分数较小时,电池性能较低,电化学反应不是很剧烈,氧气浓度沿气体流动方向的下降缓慢,从而使得局部电流密度沿气体流动方向的变化缓慢,引起反应放热量沿气体流动方向的变化不大,再加上热积累的作用,所以温度沿气体流动方向呈现缓慢上升的趋势。当团聚物内电解质体积分数较大时,电化学反应速率增强,氧气消耗量大,所以从进口到出口由于电化学反应导致的氧气浓度的逐渐减少更加显著,所以局部电流密度沿气体流动方向的降低变得明显,从而使得反应放热量沿气体流动方向的降低更加显著,所以温度在气体流动中后段出现缓慢下降的趋势。以电解质体积分数为0.40和0.55为例,阴极催化层内产热量在阴极催化层中线进口x= 0和出口x= 48 mm处的值相差分别为4.30×107W/m3和6.82×107W/m3,电解质体积分数较大时,反应放热量沿气体流动方向的变化更加显著。

图4 团聚物内电解质体积分数对温度分布的影响Fig. 4 Effect of electrolyte volume fraction in agglomerate on temperature distribution

图4(b)显示了沿催化层厚度方向电池中线的温度分布。在四种情况下,温度均在阴极催化层内最高,并分别向阳极流道和阴极流道方向降低,且团聚物内电解质体积分数对温度的影响在膜电极组件区域内更加明显。此外,图4(a)(b)均显示出,随着团聚物内电解质体积分数的增加,沿气体流动方向阴极催化层内的温度和沿催化层厚度方向电池中线的温度均升高,这可以从产热量方面解释,如图5所示。

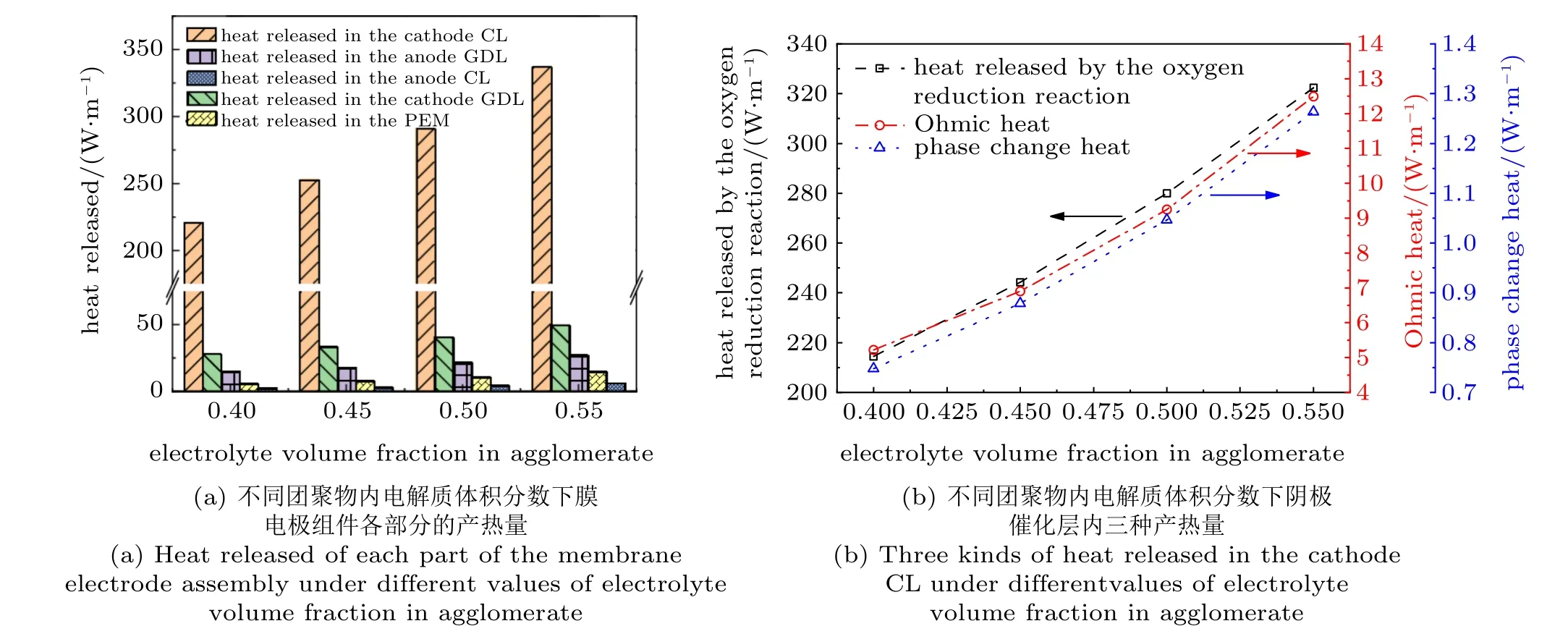

图5(a)显示了电池电压为0.5 V时膜电极组件各部分的产热量。可以发现,阴极催化层内的产热量最高,当电解质体积分数为0.40时,阴极催化层内产热量占据膜电极组件内总产热量的81%,阴极气体扩散层内的产热量次之,这也解释了图4(b)所呈现的阴极催化层内的温度最高,阴极气体扩散层内的温度次之的现象。此外,随着团聚物内电解质体积分数的增加,膜电极组件各部分的产热量均增加,从而引起图4所呈现的随着团聚物内电解质体积分数的增加,温度升高的趋势。进一步从不同种来源拆分阴极催化层内产热量进行分析,如图5(b)所示。

阴极催化层内产热量的来源主要包括氧还原反应产热、欧姆产热和水的气液相变产热。从图5(b)中可以发现,在四种电解质体积分数下,氧还原反应产热量远远大于其他两种产热量。此外,随着团聚物内电解质体积分数的增加,氧还原反应产热量、欧姆产热量和气液相变产热量都增加。分析原因,随着团聚物内电解质体积分数的增加,电池性能提升,电化学反应速率增强,从而氧还原反应产热增加,电流密度的增加也使得欧姆产热增加,与此同时,产生的水也增加,从而水的气液相变产热增加。

图5 团聚物内电解质体积分数对产热量的影响Fig. 5 Effect of electrolyte volume fraction in agglomerate on heat released

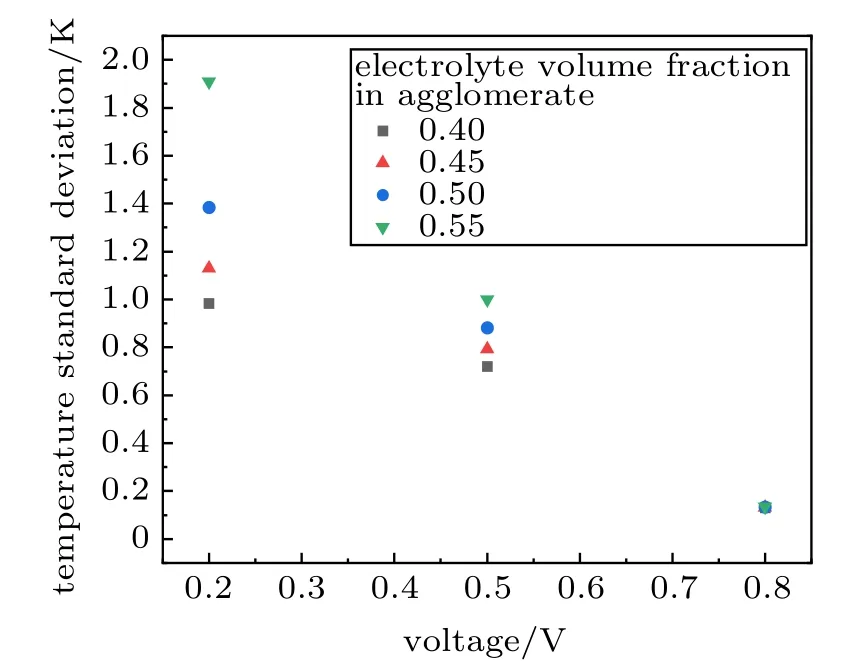

图5(a)所示的膜电极组件各部分产热量的差异会导致膜电极组件内温度分布的不均匀性。燃料电池内的局部高温会促进材料降解,降低燃料电池的耐久性,所以温度分布均匀性也是质子交换膜燃料电池热管理的重要内容[19]。为了评价团聚物内电解质体积分数对膜电极组件内温度分布均匀性的影响,引入了温度标准差进行定量衡量,由式(14)进行计算。在高、中、低三种电池电压下,团聚物内电解质体积分数对膜电极组件内温度标准差的影响如图6所示。在三种电池电压下,随着团聚物内电解质体积分数的增加,温度标准差增加,即温度分布的均匀性变差,且不同团聚物内电解质体积分数下温度标准差之间的差异随着电池电压的降低变得更加显著。分析原因,团聚物内电解质体积分数的增加使得膜电极组件各部分的放热量增加,并且各部分放热量之间的差异增加,如图5(a)所示,导致沿催化层厚度方向放热量的梯度增加,从而增加了温度梯度。此外,团聚物内电解质体积分数的增加使得电池性能提升,从而引起局部电化学反应速率增强,同时也使得沿气体流动方向局部电化学反应速率的差异增加,则反应放热量的差异增加,从而温度差异增加。考虑团聚物内电解质体积分数对电池性能和温度分布两方面的影响,随着团聚物内电解质体积分数的增加,电池性能提升,但温度分布的均匀性变差。因此,在进行团聚物内电解质体积分数的优化设计时,需要权衡电池性能和温度分布均匀性。

图6 团聚物内电解质体积分数对膜电极组件内温度标准差的影响Fig. 6 Effect of electrolyte volume fraction in agglomerate on temperature standard deviation in the membrane electrode assembly

3.2 团聚物半径的影响

催化层在形成过程中,其内部成分会发生团聚,团聚物半径则是催化层的一个重要结构参数。选取团聚物半径分别为600,700,800和900 nm进行研究,图7显示了阴极催化层中的团聚物半径对电池性能的影响,随着团聚物半径的增加,电池性能降低。因为团聚物半径的增加,增加了氧气进入团聚物内发生反应的传输阻力,使得电化学反应速率减弱。团聚物半径对电池性能的影响引起了电池内放热量的变化,将在图8中进一步讨论。

图7 团聚物半径对电池性能的影响Fig. 7 Effect of agglomerate radius on cell performance

图8 团聚物半径对产热量的影响Fig. 8 Effect of agglomerate radius on heat released

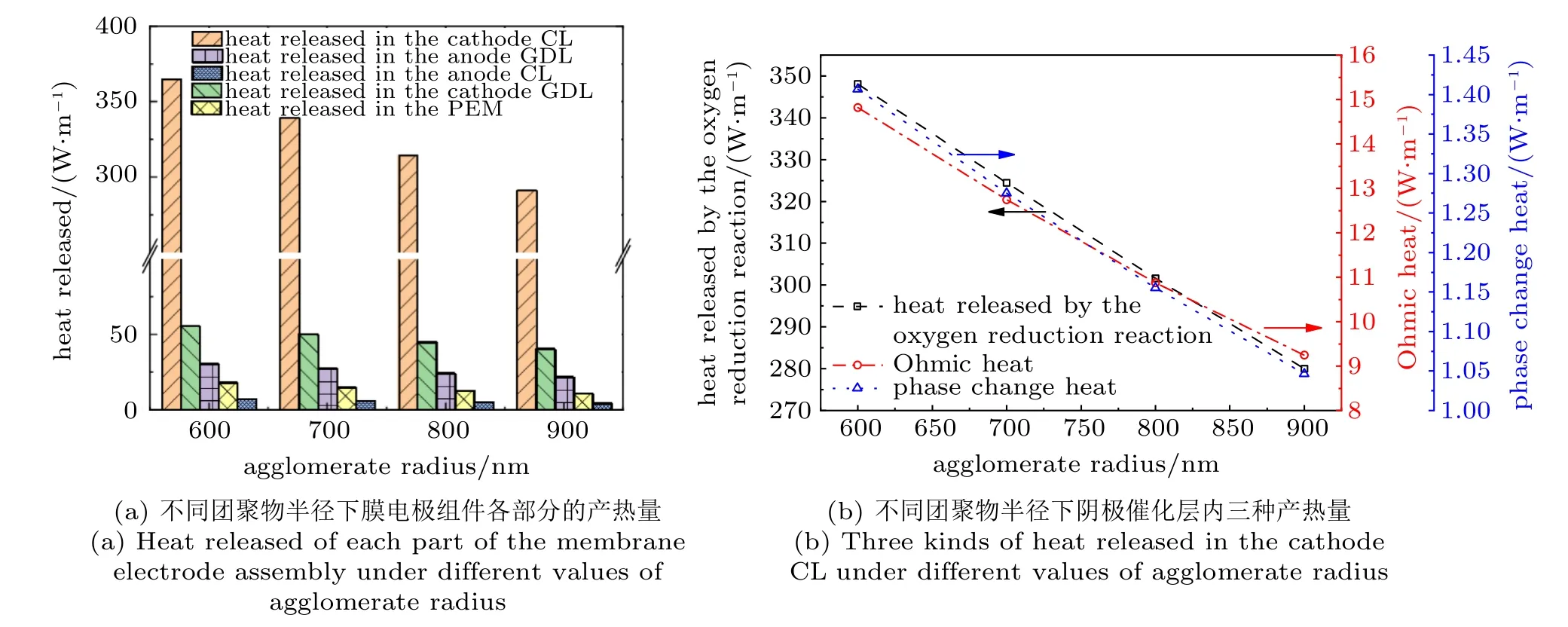

图8所示为团聚物半径对电池内产热量的影响。对于电池电压为0.5 V时膜电极组件内各部分的产热量,如图8(a)所示,随着团聚物半径的增加,电池性能减小,电化学反应速率降低,膜电极组件各部分放热量均减小。此外,在四种团聚物半径下,均为阴极催化层内的产热量最多,其次是阴极气体扩散层,团聚物半径为600 nm时,阴极催化层内产热量占据膜电极组件内总产热量的77%。进一步分析阴极催化层内的三种主要产热量,如图8(b)所示,随着团聚物半径的增加,电化学反应速率降低,三种产热量均呈现下降的趋势,其中氧还原反应产热量远远大于欧姆产热量和水的气液相变产热量。

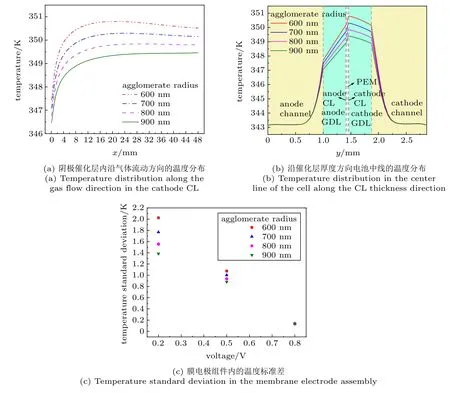

产热量的变化会导致温度分布的变化。图9(a)所示为电池电压为0.5 V时阴极催化层内沿气体流动方向的温度分布。随着团聚物半径的增加,温度降低,因为阴极催化层内的产热量减小(如图8(a)所示)。此外,对于不同的团聚物半径,阴极催化层内的温度沿流道方向从进口到出口先急剧升高后缓慢升高或缓慢下降,具体原因和在图4(a)中分析的一样,不同的团聚物半径下,电池性能不同,使得影响温度分布的主导因素不同。

此外,团聚物半径对电池电压为0.5 V时沿催化层厚度方向电池中线温度分布的影响如图9(b)所示。随着团聚物半径的增加,各部分的产热量减小,从而温度下降,且在膜电极组件区域内温度变化更加明显。对于四种团聚物半径,温度均在阴极催化层内最高,并分别向阳极流道和阴极流道方向降低。这可以从图8(a)所示的膜电极组件各部分的产热量进行分析,因为阴极催化层内的产热量最高,阴极气体扩散层内的产热量次之,热量逐渐向阳极流道和阴极流道方向传递。

图9 团聚物半径对温度的影响Fig. 9 Effect of agglomerate radius on temperature

团聚物半径对膜电极组件内温度标准差的影响如图9(c)所示。电池电压0.8 V,0.5 V和0.2 V分别位于燃料电池的活化极化区、欧姆极化区和浓差极化区。从图中可以发现,随着团聚物半径的增加,在三种电压下,温度标准差均减小,即温度分布更加均匀,且在低电池电压下温度标准差变化更加明显。与团聚物内电解质体积分数一样,团聚物半径对电池性能和温度分布均匀性的作用效果相反,随着团聚物半径的增加,电池性能降低,但温度分布均匀性增强。因此,无论是团聚物内电解质体积分数还是团聚物半径,在进行优化设计时,均需要综合考虑电池性能和温度分布均匀性,尤其当电池在浓差极化区工作时。

4 结论

本文建立了二维、两相、非等温质子交换膜燃料电池模型,研究了阴极催化层团聚物内电解质体积分数和团聚物半径对产热量和温度分布的影响,得到的主要结论如下。

(1)随着团聚物内电解质体积分数的增加,膜电极组件各部分的产热量增加,且占比最大的阴极催化层产热量与其他部分产热量之间的差异增加,阴极催化层内的氧还原反应产热量、欧姆产热量和气液相变产热量均增加;电池内温度升高,且在膜电极组件区域内温度变化更加明显。

(2)随着团聚物半径的增加,膜电极组件各部分的产热量减小,阴极催化层内的氧还原反应产热量、欧姆产热量和气液相变产热量均减小;电池内温度降低,且在膜电极组件区域内温度变化更加明显。

(3)随着团聚物内电解质体积分数的增加或团聚物半径的减小,电池性能提升,从而电池内产热量增加,但温度分布均匀性变差,故对催化层进行优化设计时,需要考虑电池性能和温度分布均匀性之间的平衡。