某含泥铜钼矿铜钼混选工艺研究*

张 琳 ,田小松 ,吕向文 ,张 晶 ,梁泽跃

(1.昆明冶金研究院有限公司,云南 昆明 650031;2.云南省选冶新技术重点实验室,云南 昆明 650031;3.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650031;4.云南迪庆有色金属有限责任公司,云南 迪庆 674400)

铜、钼是我国重要的战略资源,是国民经济发展的重要支撑。斑岩型铜矿是生产铜金属和钼金属的主要来源之一。近几年,随着易选矿石的匮乏,受“采富弃贫、选易弃难、风蚀粘土化”等影响难选含泥质矿逐渐增多[1-3]。通常,微细粒泥质矿物因比表面大、表面能高等特性,在浮选过程中容易夹杂并优于目的矿物上浮,使精矿品位下降。其次,泥质矿物因其表面积大,易与目的矿物发生非选择性的团聚,阻碍目的矿物与脉石矿物的分离,还会降低药剂的选择性、增加药剂消耗[4-6]。同时,细粒级泥质物还容易使矿浆发黏,恶化充气条件,造成金属矿物损失严重。传统的选矿工艺在处理含泥质矿物普遍存在流程复杂、资源利用率低等问题[7-9]。因此,降低微细粒泥质物对浮选溶液环境的恶化是含泥质矿石选矿工艺确定的关键。现阶段通常采用添加分散剂和预先脱泥等方法消除微细粒泥质物对浮选的不利影响[9]。

某铜钼矿因含有大量斜长石、钾长石、云母、绢云母、绿泥石等易泥化脉石,存在泥质中铜金属流失严重、流程稳定性差等缺陷,为高效开发利用该铜钼矿资源,本文通过选矿工艺优化的技术手段,探索了四种工艺方案,采用原矿粗磨—铜、钼混选—粗精矿再磨精选的混合浮选工艺流程,最终应用新型捕收剂KMC-1,小型闭路试验获得了较好的技术指标。

1 原矿性质及特征

1.1 矿石性质

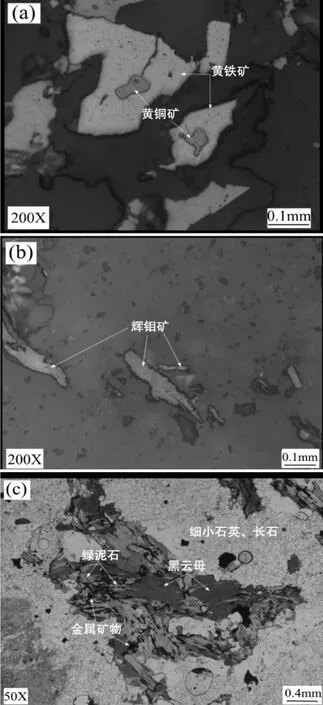

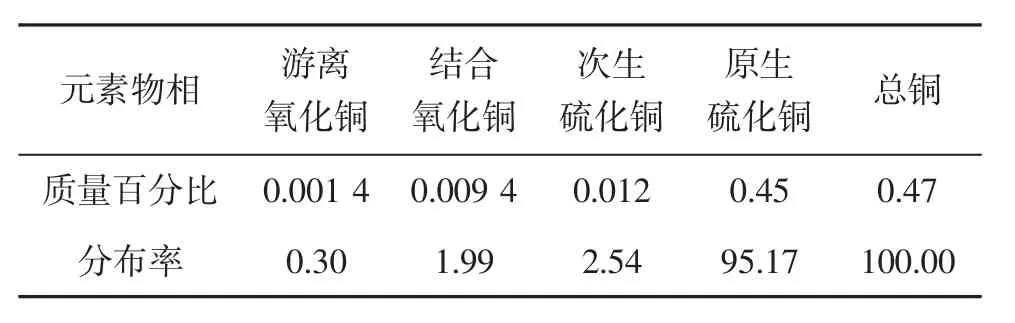

试验样品取自某含泥铜钼矿,原矿化学多元素分析结果见表1,铜物相分析结果分别见表2。主要矿物的工艺矿物学特征见图1。

图1 原矿中主要矿物的嵌布特征(a.黄铜矿的嵌布特征;b.辉钼矿的嵌布特征;c.主要脉石矿物的嵌布关系。)Fig.1 The dissemination characteristics of host minerals in raw ore (a.the dissemination characteristics of copper pyrites;b.the dissemination characteristics of molybdenite;c.the embedded relationship of the host gangue mineral)

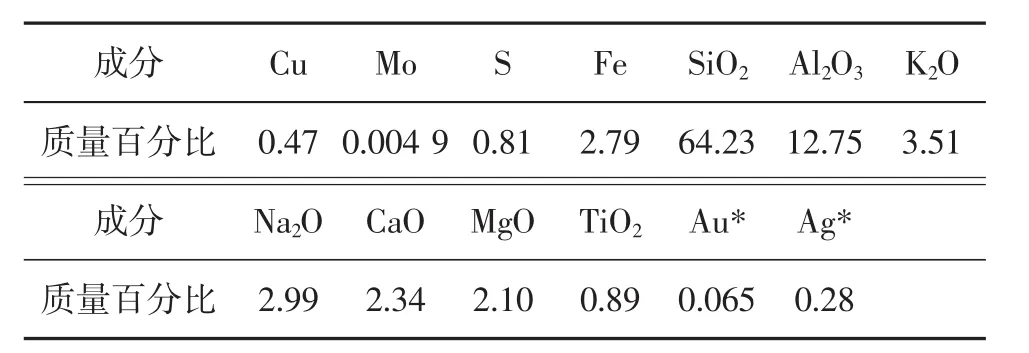

表1 原矿化学多元素分析结果Tab.1 The multi-element analysis results of raw ore %

表2 铜物相分析结果Tab.2 The copper phase analysis results %

从表1、表2可以看出,矿石中铜品位0.47%、钼品位0.049%,为低品位铜钼矿;主要有价元素为铜、钼,铜主要以硫化铜的形式存在,占有率为97.71%。

镜下观察发现,黄铜矿呈它形粒状,集合体分布于脉石矿物颗粒之间,或沿矿石裂隙浸染状集中分布;黄铜矿与黄铁矿及斑铜矿、辉铜矿、黝铜矿等次生铜矿物部分连生或交代现象,与部分黄铁矿相互交生、包裹,斑铜矿、辉铜矿、黝铜矿主要沿黄铜矿边缘及裂隙进行交代,其中斑铜矿交代现象明显,部分黄铜矿呈残余状于斑铜矿中(见图1-a);大多数黄铜矿分布于石英、长石颗之间、少数黄铜矿呈短细脉状嵌布于片状云母解离缝中。多数黄铜矿的嵌布特征对铜的回收较为有利,少量细粒(粒径<0.02 mm)黄铜矿稀疏浸染状分布于矿石中,对铜的回收有一定影响。

辉钼矿呈片状、扭曲状,多以集合体形式产出,集合体呈枝状,主要与长石、云母等连生(见图1-b)。粒度大小悬殊较大,片状辉钼矿粒度在(0.1~0.2) mm之间,有利于综合回收利用;部分分布于脉石矿物中,粒度在(0.02~0.1) mm之间,其中有少量粒度仅为(0.02~0.03) mm,对钼的回收有一定影响。

脉石矿物除石英外,其余矿物均遭受风化蚀变,其中,斑晶成分和基质成分中的斜长石、钾长石均遭受风化蚀变,绢云母化、钠黝帘石化、褐色粘土化,完全蚀变为绢云母等粘土矿物、黝帘石、斜黝帘石、绿帘石的微细粒混合体,呈显微鳞片状或泥晶状,粒度<0.004 mm(见图 1-c)。

原矿中主要矿物的嵌布特征分析可知,矿石蚀变过程本身产生了较多粘土矿物或泥质矿物,是导致矿石含泥质量高的原因之一。同时粘土矿物或泥质矿物也会造成矿石致密性和硬度降低,这也可能导致矿石在磨矿的过程中产生更多的次生泥质。

1.2 原矿粒度组成与分布

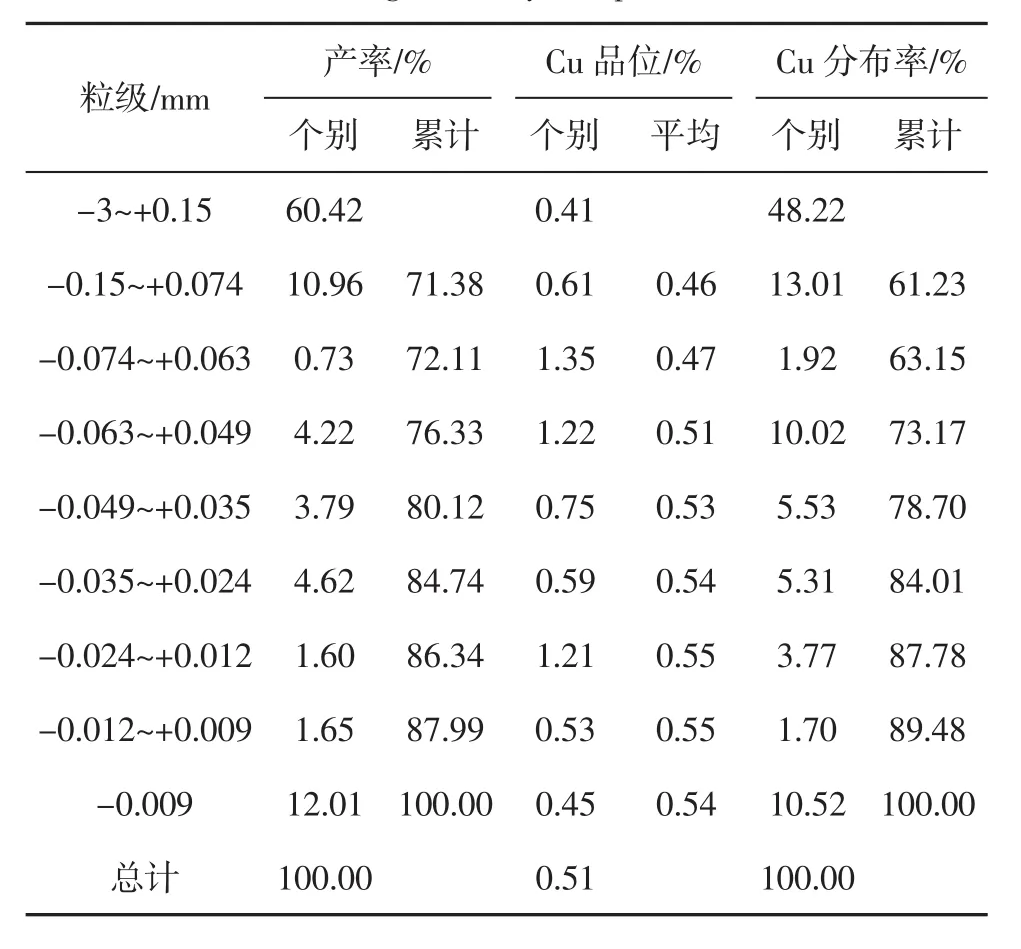

将原矿破碎至-3 mm后采用标准筛进行粒度筛析,-0.074 mm粒级产品采用BXF旋流粒度分析仪进行测定,以查明样品粒度组成与分布情况,试验结果见表3。试验结果表明,该矿含细泥产率为12.01%(一般认为10 μm以下的矿物集合体为细泥)[7],矿石含泥量较高。对各粒级产品中含钼进行检测,钼元素含量各粒级中相对较为均匀。

表3 粒度组成与分布试验结果Tab.3 Test results of granularity composition and distribution

2 选矿试验研究

2.1 选矿工艺流程的选择

该矿石是典型的斑岩型铜矿,铜、钼为该矿石主要目的矿物。对于类似的铜钼矿石,浮选铜钼一般有三种方案:优先浮选流程、等可浮选和混合浮选[1,3,8]。根据原矿矿石性质以及前期详细试验基础,研究采用铜钼混合浮选-粗精矿再磨精选流程进行了探索试验。

2.2 选矿试验方案对比

矿石性质研究可知,原矿铜、钼品位较低,矿石中铜、钼主要赋存矿物为黄铜矿和辉钼矿,且矿石中含有大量的钾长石、斜长石、绢云母等易泥化或泥质脉石造成原矿含泥量高,过度磨矿也会产生较多的次生泥质恶化浮选环境[9],同时容易造成有价金属夹杂在泥质物中损失。为了避免泥质物对浮选指标的影响,可考虑以下方案进行选别:①预先筛分脱泥-浮选,即预先将可浮性较差的一部分细泥脱除,再选出可浮性较好的铜矿物的浮选工艺;②分级磨矿-浮选,即预先将原矿中的-0.074 mm粒级筛出,+0.074 mm粒级再进行磨矿,磨机排矿与预先筛出的-0.074 mm粒级合并进行浮选试验研究;③添加分散剂强化分散[8],消除微细粒泥质物对浮选的不利影响;④优化药剂制度,采用选择性好的药剂(对铜、钼的捕收能力强、又能有效避免泥质物对矿浆体系的影响的选矿药剂),提高选别指标。

2.2.1 预先筛分脱泥-浮选试验

投身脱贫攻坚的青春身影,把希望和信心带进大山深处;“脑洞”大开的创业团队,为放飞梦想努力打拼;风华正茂的年轻法官,甘当法治建设的“燃灯者”;激情满怀的青年人才,扛起航天报国的千钧重担;沙场练兵的勇毅战士,用方刚血气筑起保家卫国的钢铁长城……

由于矿石中含有一定量的黏土物质、易泥化的矿石,细粒级矿泥容易对目的矿物形成罩盖,阻碍药剂和气泡与目的矿物接触,从而影响目的矿物的浮选回收。为了避免原生矿泥及磨矿产生的次生泥质对浮选的不利影响,首先进行预先筛分脱除一部分细泥后再浮选。即首先将原矿进行筛分,脱除-0.02 mm矿泥,筛上产品再磨至60%-0.074 mm后进行浮选。该方案的优点主要在于:预先筛出一部分细泥,可以有效减少细粒级泥夹带对浮选环境的恶化,改善矿浆体系。

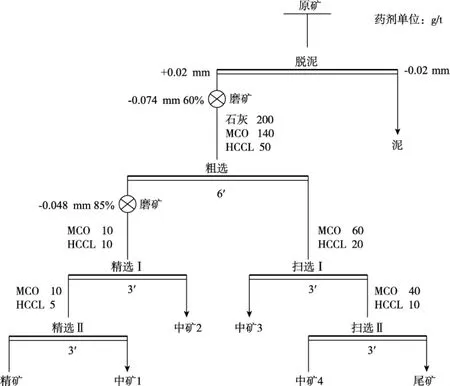

试验流程见图2,试验结果见表4。试验结果表明,采用预先筛分脱泥-浮选的方案,仅获得铜品位为28.54%,铜回收率为36.96%,钼品位为0.28%,钼回收率为33.35%的混合精矿,混合精矿的铜、钼回收率均较低。且矿泥(-0.02 mm) 中铜的回收率高达33.56%,钼回收率也高达38.16%,铜、钼损失较大,说明该方案不可行。

图2 预先筛分脱泥-浮选试验流程Fig.2 Test flow of prescreening desliming-flotation

表4 预先筛分脱泥浮选试验结果Tab.4 Test results of prescreening desliming-flotation %

2.2.2 分级磨矿-浮选试验

由预先筛分脱泥-浮选方案可知,预先脱泥会造成铜、钼损失较多,考虑到在磨矿中不希望产生而又不可避免要产生的细粒,与其在浮选过程中解决细泥的影响,不如在磨矿阶段减少细泥的产生。在实际生产中,一般对原生矿泥的存在无能为力,但正确地选择磨矿方法可使次生矿泥的产生可控制在一定程度,将矿泥产量降至最低程度[11]。

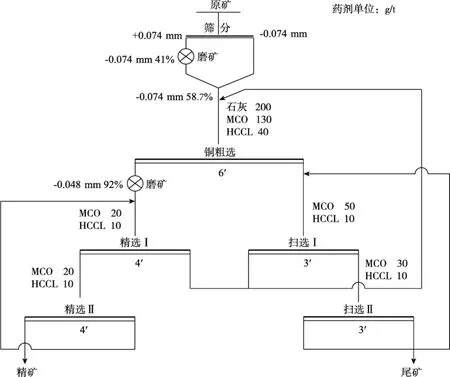

含泥铜钼矿物浮选第二个方案是分级磨矿-浮选,即预先将原矿中的-0.074 mm粒级筛出,+0.074 mm粒级再进行磨矿,磨机排矿与预先筛出的-0.074 mm粒级合并进行浮选,试验流程见图3,试验结果见表5。试验结果表明,采用分级磨矿-浮选获得铜品位为23.71%,铜回收率为80.31%,钼品位为0.27%,钼回收率为78.01%的混合精矿。与预先筛分脱泥-浮选方案相比,虽能大幅度提高铜、钼的回收率,但铜、钼的回收率仍偏低。因此,不推荐采用此工艺流程。

图3 分级磨矿-浮选试验流程Fig.3 Test flow of classification ore grinding-flotation

表5 分级磨矿-浮选试验结果Fig.5 Test results of classification ore grinding-flotation %

2.2.3 调整剂种类试验研究

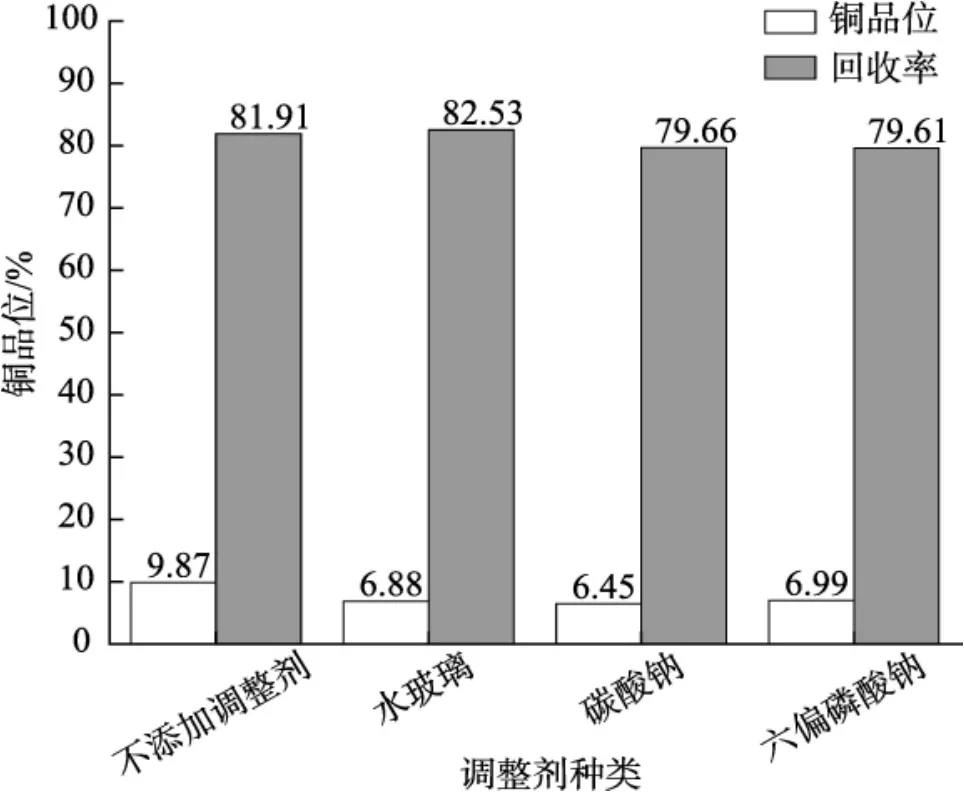

鉴于采用分级磨矿-浮选、预先筛分脱泥-浮选两种方案均不能有效回收铜、钼,而向矿浆中添加调整剂能够强化矿浆中矿物颗粒的分散,从而达到分散矿泥的效果,进而防止了矿物颗粒团聚和矿物间的交互式影响[7]。因此采用一次粗选一次扫选流程,进行了调整剂种类试验:在磨矿细度60%-0.074 mm,石灰用量为200 g/t,捕收剂MCO用量为粗选140 g/t,扫选用量70 g/t,起泡剂HCCL用量为粗选50 g/t,扫选20 g/t的条件下,粗选分别添加水玻璃、碳酸钠及六偏磷酸钠三种调整剂进行试验,与不添加调整剂的试验对比,试验结果见图4。试验结果表明,添加调整剂与不添加调整剂,铜品位均偏低,添加水玻璃与不添加调整剂,铜回收率略高,说明添加调整剂并不能有效改善浮选指标。

图4 调整剂种类试验结果Fig.4 Test results of regulator's type

2.2.4 捕收剂种类试验研究

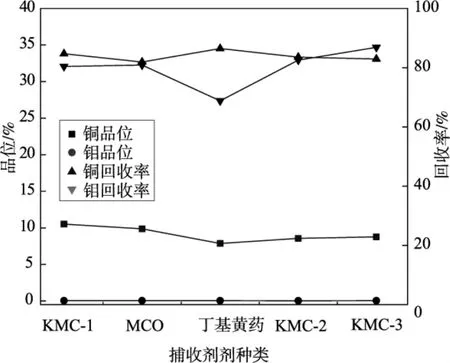

浮选捕收剂对高含泥矿石的浮选至关重要。研究表明[7,10],含泥量高的矿石应尽量选择短碳链的黄药或水溶性好,选择性好的药剂。因此采用一次粗选一次扫选流程,进行了捕收剂种类试验:在磨矿细度60%-0.074 mm,石灰用量为200 g/t,起泡剂HCCL用量为粗选50 g/t,扫选20 g/t的条件下,选择了MCO、KMC-1、KMC-2、KMC-3(KMC-1、KMC-2、KMC-3为昆明冶金研究院自主研发的新型铜捕收剂)及丁基黄药作为捕收剂进行试验对比,捕收剂用量为粗选140 g/t,扫选用量70 g/t,试验结果见图5。

图5 捕收剂种类试验结果Fig.5 Test results of collecting agent's type

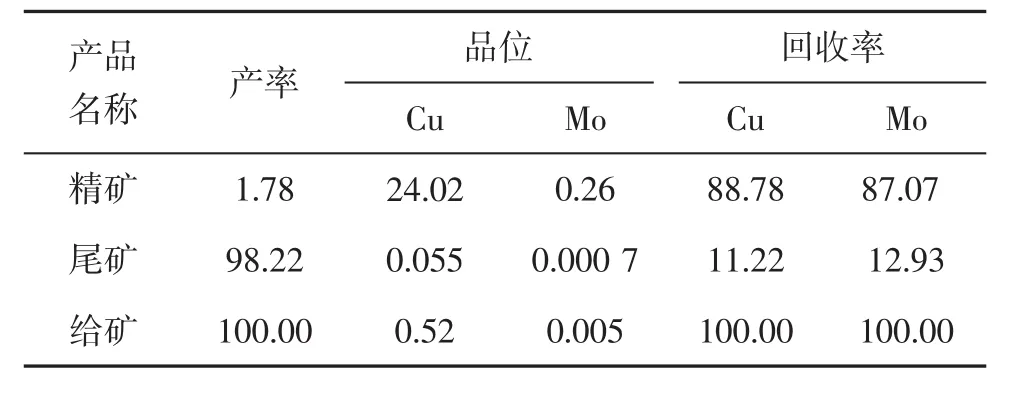

试验结果表明,5种捕收剂作用对钼品位和回收率影响较小;采用丁基黄药,铜回收率最高,但铜品位较低;采用KMC-1作为捕收剂,浮选效果综合较好。因此,采用KMC-1作为捕收剂进行闭路试验(见图6、表6),可获得精矿铜品位为24.02%,铜回收率为88.78%,钼品位为0.26%,钼回收率为87.07%的试验指标。

图6 小型闭路试验流程Fig.6 Small closed circuit test flow

表6 小型闭路试验结果Tab.6 Small closed circuit test results %

3 结语

1)某含泥铜钼矿石原矿Cu和Mo品位分别为Cu 0.47%和0.004 9%;主要金属矿物有黄铜矿、斑铜矿、辉钼矿、黄铁矿等;脉石矿物以石英、斜长石、钾长石、白云母、黑云母为主。脉石矿物除石英外,其余矿物均遭受风化蚀变,产生了较多粘土矿物或泥质矿物是导致矿石含泥量高的重要原因之一;

2)针对该含泥铜钼矿,采用原矿粗磨—粗精矿再磨精选的铜钼混合浮选流程,对预先筛分脱泥浮选、分级磨矿-浮选工艺、添加调整剂、选用新型捕收剂四种方案进行对比,分级磨矿-浮选工艺、预先筛分脱泥-浮选方案,获得的混合精矿回收率偏低,铜、钼损失严重;

3) 对药剂制度进行优化,选用新型捕收剂KMC-1,获得的铜钼精矿中铜、钼含量高,有效解决了泥质对浮选影响的问题,回收率明显优于其他方案;

4)小型闭路试验可获得产率1.78%,精矿铜品位为24.02%,铜回收率为88.78%,钼品位为0.26%,钼回收率为87.07%的较好的技术指标。