平面钢闸门静力特性受止水方式影响的分析

杨 健

(水利部新疆维吾尔自治区水利水电勘测设计研究院,新疆 乌鲁木齐 830000)

0 引言

水工平面钢闸门止水系统是闸门重要的组成部分,闸门和门槽埋件之间止水布置形式的选择会对闸门应力、位移等静力特性产生较大影响,并直接关系到止水系统的有效性以及平面钢闸门在运行过程中渗漏水情况及效能,进而影响下游施工条件。若因止水布置形式选择不当而引发止水失效,必然造成闸门漏水、埋件气蚀破损、缝隙气穴等问题,甚至导致闸门结构剧烈震动,阻碍闸门构件性能的正常发挥。当前,国内外许多学者针对水工平面钢闸门止水方式设计及优化进行了研究探讨,也取得了丰硕成果,但是有关平面钢闸门止水系统布置形式及静力特性的研究却少之甚少。水工平面钢闸门有前止水和后止水两种布置形式,在具体选择时大多凭经验而定,缺乏技术论证。为此,本文以具体水利工程平面钢闸门为原型进行有限元模型构建,并对两种止水布置形式下闸门静力特性进行比较分析。

1 模型构建

三屯河水库放水涵洞进口潜孔式平面钢闸门为板梁结构,宽4.5 m、高3.6 m,梁格支撑面板包括主横梁、次梁、边梁和纵梁等部分。四根主横梁为工字钢截面组合梁,由上至下编号为1#~4#;三根T 形截面组合纵梁由左至右编号为1#~3#;Ⅱ形截面组合边梁由左至右依次编号1#~2#;六根小横梁均为14 号工字型钢,底梁采用14 号槽钢,由上至下依次编号为1#~7#。本文分析所需的S 水库放水涵洞进口平面钢闸门构件外形尺寸均取自设计图纸。

该水库放水涵洞进口平面钢闸门为空间薄壁结构设计,其主要构件有面板、主次横梁、纵梁、滑轮等。为充分考虑钢闸门构件运行属性,并保证其静力特性计算结果的精确度,本文进行完整空间薄壁结构仿真建模[1],其中钢闸门滑轮采用Solid45 实体单元,其余构件均采用Shell63 壳单元。

1.1 材料参数

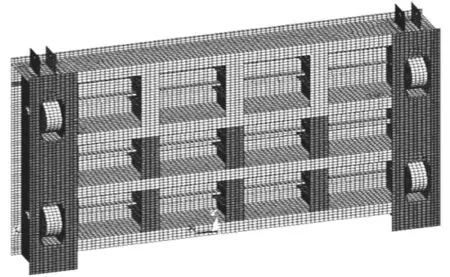

为使计算结果具有可比性,必须采取一致的材料类型、材料参数、约束条件[2]等,在上下游面对应设置止水封条。该水库放水涵洞进口平面钢闸门采用Q235B 材料,材料弹性模量2.06×105MPa,密度7.8×103kg/m3,泊松比0.3。所构建的平面钢闸门静力分析模型包括35620 个单元和32684 个离散型节点,闸门结构及所承受荷载均左右对称分布,结构整体有限元分析模型见图1。

图1 结构整体有限元模型

1.2 计算工况及荷载

考虑到三屯河水库底坎高程546.5 m,平面钢闸门作用水头取25 m,为确保所构建模型的几何性,假设模型底部面板中间节点沿闸门宽度向无位移,钢闸门主横梁轴向、铅垂向及顺水流向分别为x 向、y 向和z 向。

基于本文所研究的目的,为得到平面钢闸门静力特性受不同止水方式影响的程度,应分闸门结构自重和静水压力两种荷载。在采用前止水方式下钢闸门面板为主要的受水压力面,后止水方式下钢闸门的面板、顶梁腹板和边梁腹板等为主要的受水压力面,具体荷载面见图2。

图2 闸门受水压力作用下的荷载面

2 平面钢闸门静力特性分析

2.1 应力分析

该水库放水涵洞进口潜孔式平面钢闸门左右对称,为简化分析,仅在其左半部分取样进行应力分析。

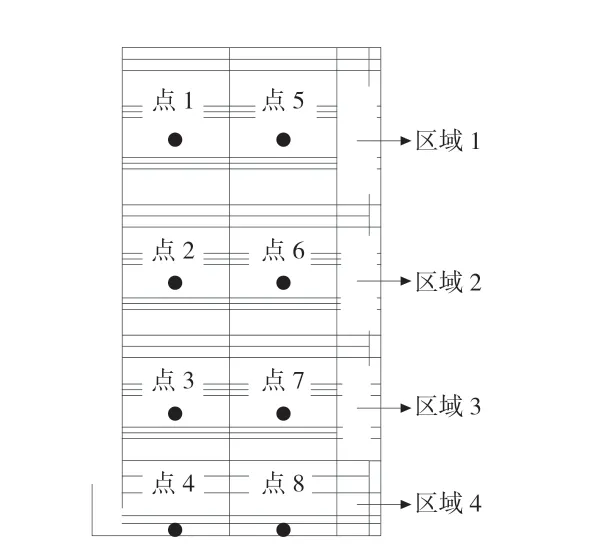

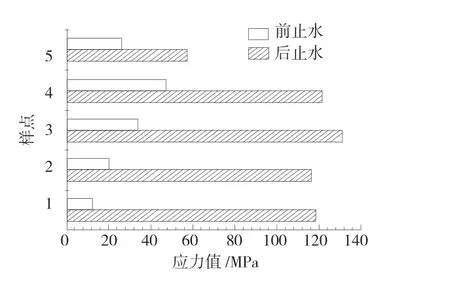

2.1.1 面板

根据钢闸门面板样点及区域位置设置(图3),水压力直接由该钢闸门面板承受,在前止水和后止水两种布置形式下,面板样点应力折算值比较图具体见图4。根据应力计算结果,后止水布置方式下平面钢闸门面板折算应力最大值出现在2#小横梁腹板、3#纵梁腹板、面板交点处,取值为89.9 MPa;前止水布置方式下钢闸门面板折算应力最大值出现在2#小横梁、2#纵梁内腹板、面板交界处,取值104.8 MPa。面板样点应力折算值相差不大,其中7 号样点上应力折算值差值最大,为3.69 MPa,其余样点应力折算值差均在1.77 MPa 以下,充分说明,前止水和后止水两种布置方式下,边梁间面板区域应力所受影响较小。但边梁处(即图3 中样点1~4)所分布的面板应力相差较大。前止水形式下,区域1~4 并不直接承受水压力,区域1~3 为边梁内腹板和面板连接且小横梁与边梁内腹板相交的区域,故面板应力较为集中,所得到的最大折算应力为104.8 MPa;区域2 因小横梁贯穿边梁腹板,该区域不存在应力集中。后止水方式下,在z 向的面板两端均承受一定的水压力,与前止水方式下应力集中区域相对的地方并不存在应力集中,区域1~4 应力最大值仅为68.7 MPa。总之,在后止水布置方式下,面板应力分布较前止水方式均匀。

图3 钢闸门面板样点及区域位置设置

图4 面板样点应力折算值比较图

2.1.2 主横梁

根据1#主横梁样点及区域位置设置(图5),后止水布置形式下水压力直接由1#主横梁承受,2~4#主横梁不承力;前止水布置方式下,全部主横梁均布直接承受水压力。根据主横梁腹板样点应力折算值比较(图6)结果,前后止水布置方式下1#主横梁腹板折算应力最大值分别为75.5 MPa 和189.1 MPa;1#主梁5 个样点折算应力值相差较大,最大差值达到104.7 MPa。两种止水布置方式下,从1#主横梁样点4到样点5 的应力值均存在大幅度下降趋势,造成这种现象的主要原因在于样点5 与吊耳临近,吊耳处设置有加强板,导致样点5 和样点4 处应力值均偏小。后止水布置方式下,主横梁腹板折算应力值比前止水方式大。

图5 1#主梁取样点位置设置

图6 1#主横梁腹板样点应力折算值比较图

2.1.3 纵梁

该水库放水涵洞进口潜孔式平面钢闸门纵梁并不直接承受水压力,模型中1#与3#纵梁对称,故仅分析3#纵梁受力情况。纵梁取样点位置设置见图7,纵梁样点应力折算值比较图见图8。根据分析结果,后止水布置方式下,该水工平面钢闸门纵梁腹板轴向应力最大值31.2 MPa,出现在1#、3#纵梁腹板和6#小横梁贯穿开孔区域。前止水布置方式下,纵梁腹板轴线应力最大值31.85 MPa,出现在1#、3#纵梁腹板和4#主横梁上方。后止水布置方式下,2#和3#纵梁腹板样点1 应力值比前止水方式下分别大出2.10 MPa 和7.74 MPa;2#和3#纵梁腹板其余样点应力值差异较小,差值在0.32 MPa~0.09 MPa范围内。

图7 纵梁取样点位置设置

图8 纵梁样点应力折算值比较图

两种止水布置方式下,纵梁腹板正应力差别较大的区域主要在临近1#主横梁的区域,靠近1#主横梁区域的纵梁腹板正应力在后止水布置方式下较大,主要原因在于后止水方式下1#主横梁为直接承受水压力的构件,其会将部分压力传递至纵梁,增大该区域应力值。

2.1.4 边梁

与前止水方式所不同,后止水方式下平面钢闸门边梁腹板直接承受水压力,1#和2#边梁对称分布,故仅进行2#边梁应力情况分析,其区域位置设置情况见图9。根据分析结果,两种止水方式下内腹板应力分布差异较大的区域主要为区域1、3、4。后止水布置方式下,水压力直接由区域1、3、4 承受,其应力值超出区域2,最大应力达到125.8 MPa,由于边梁腹板和轮轴交接处设置有加强板,故区域1、3 中心处存在应力较小区域。前止水布置方式下因定轮的存在,边梁腹板和轮轴交接处的区域1、3 存在应力较大区域和应力集中现象,最大应力值129.5 MPa。区域4 在后止水布置方式下直接承受水压力,故应力较大。

图9 边梁区域位置设置情况

不同止水方式下外腹板应力差异较大的区域在区域6,后止水下该区域直接承受水压力,应力较为集中,最大应力值为107.4 MPa;前止水下该区域不承受水压力,最大应力仅为12.7 MPa。采用后止水形式时边梁腹板区域1、3、4、6 直接承受水压力,应力值较大,前止水形式下仅区域1、3 存在小范围应力集中现象。

2.2 位移分析

根据有限元分析结果,设置后止水的情况下该水工平面钢闸门主横梁挠度形变量最大为2.58 mm,主要出现在3#纵梁和2#边梁内腹板之间的主横梁腹板区域。而前止水方式下,闸门主横梁挠度形变量最大值为3.21 mm,主要出现在主横梁跨中部位。设置前止水的情况下,1#~4#主横梁挠度形变量呈增大趋势;后止水下,1#主横梁挠度形变量最大,且大于前止水形式下的1#主横梁挠度形变量最大值,究其原因在于1#主横梁在该止水方式下直接承受水压力。设置后止水的情况下,2#~4#主横梁挠度形变量也呈增大趋势,但挠度形变量最大值均比前止水形式下要小。总之,该水库放水涵洞进口潜孔式平面钢闸门设置后止水的情况下,主横梁挠度形变情况优于前止水。

3 结论

综上所述,三屯河水库放水涵洞进口潜孔式平面钢闸门采取两种止水布置方式下各构件应力均符合规范要求,但局部区域存在应力过大和集中现象,必须针对此类区域采取补强加固措施。采取后止水方式下,钢闸门面板及2#~4#主横梁应力分布情况比前止水均匀,且最大应力也比前止水方式小;前止水方式下边梁和1#主横梁应力分布情况优于后止水;后止水布置下2#~4#主横梁挠度形变量比前止水小。综合以上分析结果可知,S 水库放水涵洞进口潜孔式平面钢闸门应采取后止水布置方式,以使钢闸门具备较好的应力承受能力和抗变形能力。