某溜背汽车尾门内板的冲压工艺及模具结构设计

罗相尉 孙大智 李丽坤

上汽通用五菱汽车股份有限公司 广西柳州市 545007

随着汽车的普及,消费者不仅对汽车性能的要求提高,对汽车外观造型风格的要求也越来越多样化。汽车尾门传统分为三厢车的尾门和两厢车的尾门。近年来出现了溜背门的设计。零件的高低起伏比传统设计大,成形难度大。本文介绍了一种实现溜背尾门内板的冲压工艺及模具结构设计。

在早期,由于汽车覆盖件钣金形状复杂,主机厂采用双动压力机,双动压力机有内外两个滑块,内滑块提供拉延成型力,外滑块提供压边力。随着国内汽车产业的发展,产品设计水平、冲压工艺设计水平、压力机性能得到提升,主机厂多采用单动多连杆配气垫的压力机结构,这种压力机结构相对简单,同时还可以降低模具结构设计的复杂性。

汽车外覆盖件钣金的拉延方式主要有两种:单动拉延和双动拉延,当前通常采用单动拉延成形。

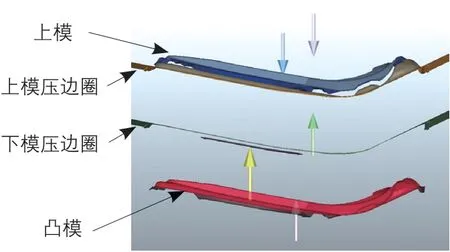

单动拉延的模具结构,模具分为下模,压边圈以及上模三部分。下模固定在压力机的下工作台上;压边圈位于下工作台上;上模固定在压力机的上工作台上。这种模具结构简单,模具成本低。单动拉延的优点有:模具结构简单,成本低。缺点有:拉延深度有限。

传统的双动拉延的模具应用在双动压力机上,其中上模安装在上工作台的内滑块上,压边圈安装在上工作台的外滑块上,下模固定在下工作台上。压力机运动时,外滑块带动压边圈首先下压,然后内滑块带动上模下压,直至拉延到底。双动拉延的优点有:可以实现大的拉延深度。缺点有:模具结构复杂,成本高。

某车型尾门内板在汽车坐标系的整体状态如图1,零件整体倾斜大,呈弧形。按照传统的单动拉延的冲压工艺,零件在冲压坐标系的状态如图2,零件的冲压工艺存在以下难点。

图1 零件在汽车坐标系的状态

图2 传统拉延工艺零件的状态

问题1:在零件窗框左右侧,有冲孔,冲孔废料滑落困难;

问题2:在零件窗框下部,有一处突兀的特征,拉延成形困难;

问题3:在零件与尾灯匹配处,有一处突兀的特征,拉延成形困难;

问题4:零件最高点与最低点落差达250mm 左右,拉延成形困难。

冲压工艺采用反拉延的方式,如图3,即冲压方向与传统冲压工艺相比旋转180 度。

图3 反拉延工艺零件的状态

采用此工艺,对于难点问题1,冲孔采用侧冲孔,冲孔废料滑落没有问题。

同时做了以下的工艺调整,使得问题2、问题3 以及问题4 得以解决:

对于难点问题2,在窗框下部增加整形,解决拉延成形困难的问题,如图4。虽然整形量多达55mm,但是采用切边后整形的方式,CAE 分析开裂风险控制在安全范围内,如图5。

图4 窗框下部整形

图5 窗框下部整形后CAE分析结果

对于难点问题3,在零件与尾灯匹配处增加整形,解决拉延成型困难的问题,见图6。CAE 分析开裂风险控制在安全范围内,见图7。

图6 窗框下部整形

图7 窗框下部整形后CAE分析结果

对于难点问题4,零件压料面尽量随形,并且将压料面抬高,使得压边面高于零件在冲压方向下的最低点。从而最大程度地降低了零件的拉延深度和压边圈行程。采用这种方式,压边圈行程降低到了105mm。

但是由于压料面高于零件最低点,导致出现在上模与压边圈闭合前,上模先触料的问题,从而导致板料窜动、变形、起皱的问题,见图8。为了解决这个问题,需要在上模最低点与板料接触前,将板料周圈拉紧,避免上模最低点自由触料。

图8 单动拉延上模先触料导致板料流动不受控

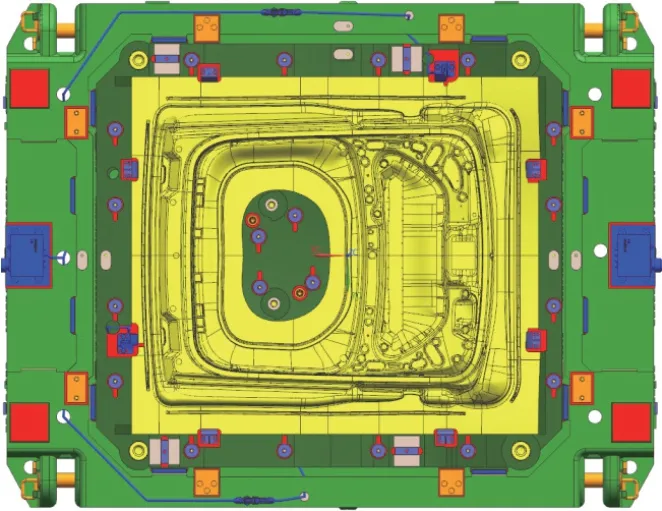

模具调试和生产的压力机是单动压力机,通常冲压拉延模具分为三个部分:上模、下模以及压边圈,压边圈在下模,上滑块没有压料力的压力源,上模没有压料机构。为了解决这些问题,通过双动模具结构来实现双动压力机的效果。模具结构分为下模、下压边圈、上模以及上压边圈四部分。由于压力机是单动压力机,所以双动拉延模具的上压边圈的动力源不是压力机,而是需要模具内部氮气弹簧来提供。具体结构为:下模固定在压力机的下工作台;下压边圈位于下工作台,压力源为压力机气垫压力;上模固定在压力机的上工作台;上压边圈安装在上模上,压力源为氮气弹簧。

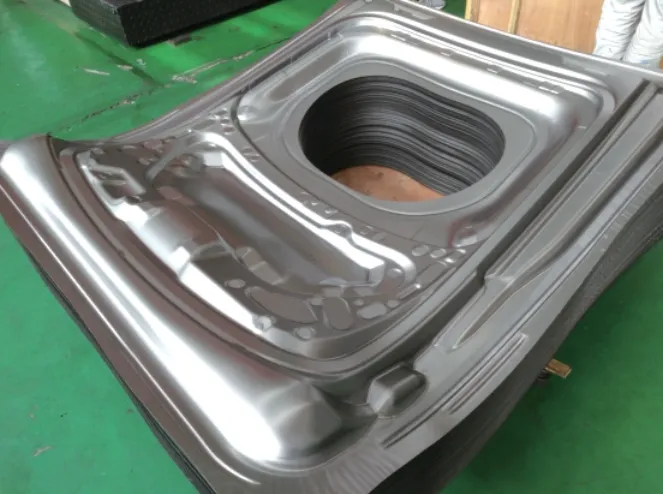

如图9,采用双动拉延,即在上模增加一个上模压边圈。从而实现在上模与下模压边圈闭合前,上模压边圈与下模压边圈闭合,拉紧板料,然后上模继续下压,直至拉延到底。CAE 分析显示上模压边圈与下模压边圈闭合时,板料状态良好,如图10。上模继续下压,拉延开始时,板料状态良好,如图11。CAE分析拉延到底,零件的成形状态良好,如图12。CAE 分析全工序分析零件状态良好,如图13。实际拉延零件状态良好,如图14。

图9 CAE分析中双动拉延工具体

图10 CAE分析上模压边圈与下模压边圈闭合时板料状态

图11 CAE分析拉延开始时板料状态

图12 CAE分析拉延到底时零件成形状态

图13 CAE分析全工序零件成形状态

图14 实际拉延零件成形状态

采用双动拉延的模具结构,下模与下模压边圈如图15,上模和上模压边圈如图16。与传统拉延模具相比,增加了上模压边圈。由于采用的压力机不是双动压力机,无法提供上模压边圈的动力源,所以上模压边圈的动力源采用氮气缸,如图17。通过行程设计,实现上模压边圈与下模压边圈先闭合,压紧板料,然后上模型面部分再接触板料。

图15 下模与下模压边圈模具结构图

图16 上模与上模压边圈模具结构图

图17 上模压边圈的氮气缸动力源

综合采用以上工艺和模具结构设计,实现了此溜背汽车尾门内板的制造。目前车型已经量产,满足质量要求。这种工艺虽然模具结构复杂,但是对于深拉延零件的成形,以及内部特征比周圈特征深的零件成形有利,可以在单动压力机上,实现上模型面部分接触板料前将板料周圈压紧,从而解决板料窜动以及起皱的问题,对实现复杂造型有推广意义。