涡轮叶片热障涂层在CMAS环境下的失效分析

陈 泽,张志强,韦文涛,田 昊

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

随着航空发动机技术的发展,为追求更高的推重比,对涡轮前温度也有了更高的要求。目前中国航空发动机涡轮前进口温度已达到1800 K以上,远高于镍基高温合金叶片的承温极限。为提高涡轮叶片的耐高温能力,在实际工程上广泛应用热障涂层(Thermal Barrier Coatings,TBCs),以降低基体温度,延长叶片使用寿命。目前中国使用的热障涂层多由8YSZ(6%~8%YO部分稳定ZrO)隔热陶瓷层和MCrAlY金属粘结层2部分构成,通常喷涂厚度为100~500μm,可使叶片基体表面温度降低100~300℃,使得涡轮叶片能够在较高的温度环境中正常工作,极大地延长了涡轮叶片的使用寿命。

但是在实际工程中,热障涂层的使用还存在很多问题。DAROLIA、Krämer等发现热障涂层的实际工程工作环境不同于实验室环境,航空发动机的实际使用环境的空气中通常有较多的粉尘、沙砾、火山灰及其他杂质,会在发动机工作时随空气一起进入发动机中,涡轮部位的高温工作环境使得这些外来物熔化为熔融态堵塞气膜孔、附着在涂层表面或侵蚀到陶瓷层甚至是金属粘结层内部;杨姗洁等研究发现这些环境沉积物的主要成分为CaO、MgO、AlO和Si O等硅酸铝盐,简称为CMAS;CLARKE等、GLEDHILL等和SONG等研究表明,这些环境沉积物的附着、撞击与侵蚀会造成气膜孔堵塞,降低冷效、陶瓷层应力失配失效脱离或热障涂层被溶解而失效。

本文主要研究了在实际工程应用中8YSZ涡轮叶片热障涂层表面CMAS沉积物的分布规律和成分特征,以及对由CMAS沉积物附着、侵蚀等方式引起的失效模式进行总结和分析。

1 试验

1.1 试验材料

试验选取某型航空发动机高压涡轮导向叶片和转子叶片,在其上喷涂双层结构热障涂层:金属粘结层为使用真空电弧镀制备的NiCrAl Y涂层,厚度为10~100μm;陶瓷层为采用APS或EB-PVD制备的8YSZ陶瓷层,厚度为50~300μm。

1.2 试验方法

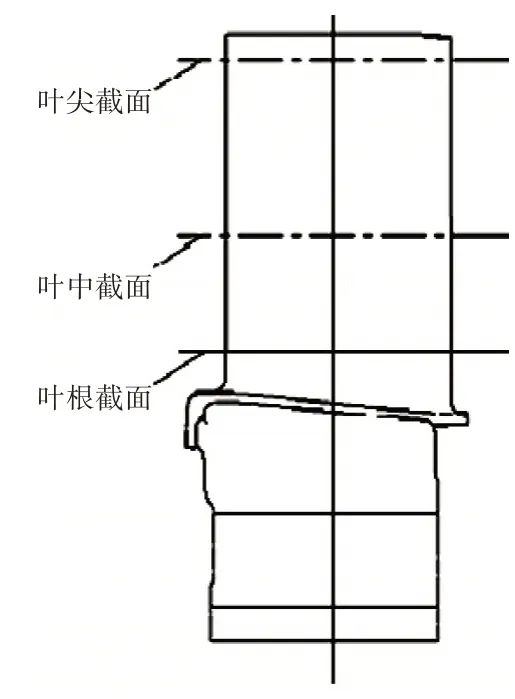

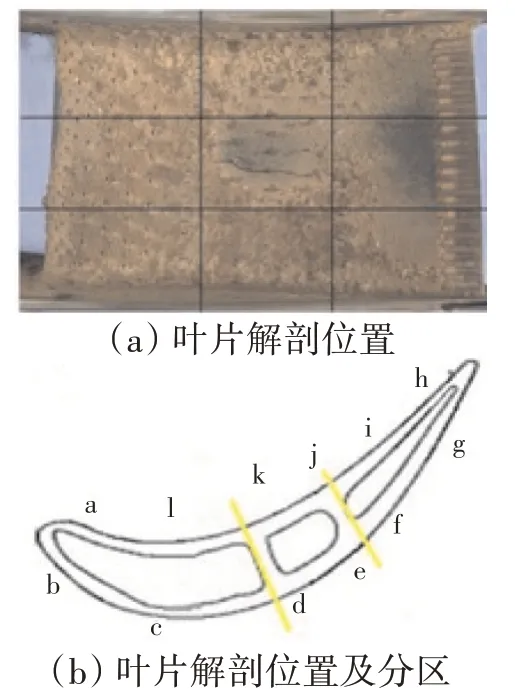

将带热障涂层的涡轮叶片装在航空发动机上进行500 h地面台架试车。试车后将试验叶片取下,解剖高压涡轮转子叶片(如图1所示)和高压涡轮导向叶片(如图2、3所示)。

图1 高压涡轮转子叶片解剖位置

图2 高压涡轮导向叶片解剖位置及分区

将试验件解剖后,采用配有能谱仪(Engvgy Dispersive Spectros Copy,EDS)的扫描电子显微镜(Scanning Electron Microscope,SEM)对涂层截面进行微观形貌与成分分析,测量热障涂层表面附着物的厚度及成分,并对深入陶瓷层内部的CMAS成分和结构进行检测分析。

图3 气膜孔解剖位置

2 试验结果

2.1 CMAS分布规律及成分特征

熔融态的粉尘、沙砾及其他杂质随着高温燃气进入涡轮部件后大量依附在涡轮叶片上,由于叶片不同部位的结构、温度等条件不同,CMAS的附着情况也有所不同。

2.1.1 CMAS分布特征

对高压涡轮导向叶片进行试车后发现热障涂层表面被CMAS附着物大面积覆盖,经对其进行解剖、观察、测量、分析,得到其宏观分布规律和特征:叶片叶身和缘板均附有大量红褐色或黄褐色的附着物。其中叶盆面附着物较多且厚度不均匀,在叶片高度方向,越靠近上下缘板根部,附着物越厚,而叶身中部的附着物最薄;在叶片宽度方向,进气边的附着物较厚,排气边的附着物较薄。通过观察微观结构,发现附着物结构疏松,呈熔融泥状分布,进气边附着物局部呈油亮橘皮状(如图4所示),排气边附近的附着物颗粒尺寸较大。

图4 导向叶片进气边附着物

高压涡轮工作叶片经试车使用后,叶片表面均有不同程度的附着物黏附,且附着物的分布特征基本相同,其主要分布规律和特征如下:附着物颜色均呈黄褐色或浅黄色,其厚度不均匀,叶盆面较厚、叶背面较薄,与导向叶片的相似;叶盆面附着物厚度也不均匀,叶尖较薄、叶根较厚。在叶盆面距叶尖约35 mm的范围内附着物致密,厚度较薄,有多处附着物呈长条状或块状凸起;在叶根至距叶尖35 mm区域内,附着物较疏松,厚度较厚,表面粗糙,呈不规则凸起状,呈一定取向分布,整个叶盆面上的附着物有大量的呈薄片状脱落特征,如图5所示。

图5 工作叶片叶盆面附着物宏观形貌

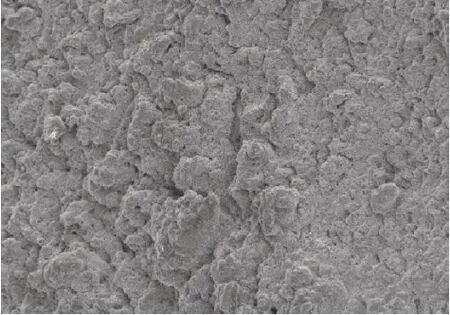

附着物厚度较薄处的附着物颗粒细小,分布均匀,组织致密,表面较光滑,如图6所示;而附着物较厚处的结构则较疏松,大都呈块状不均匀分布;附着物颗粒与涂层表面结合紧密,微观上具有高温烧结熔融特征,如图7所示。

图6 附着物较薄处结构微观形貌

图7 附着物较厚处结构微观形貌

2.1.2 CMAS成分分析

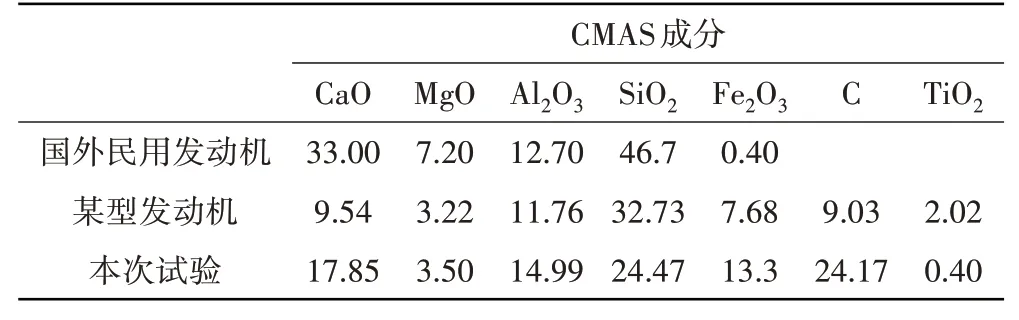

根据叶片表面CMAS分布特点,本次试验选取图2(b)中叶盆面l处1点、k处5点、i处8点,叶背面b处2点、d处4点、f处3点的CMAS成分进行统计,并与国外的民用发动机CMAS成分及某型发动机服役后CMAS成分进行对比,具体成分占比见表1;去除积碳和少量杂质及磨屑的影响,外来的CMAS附着物成分比例见表2。

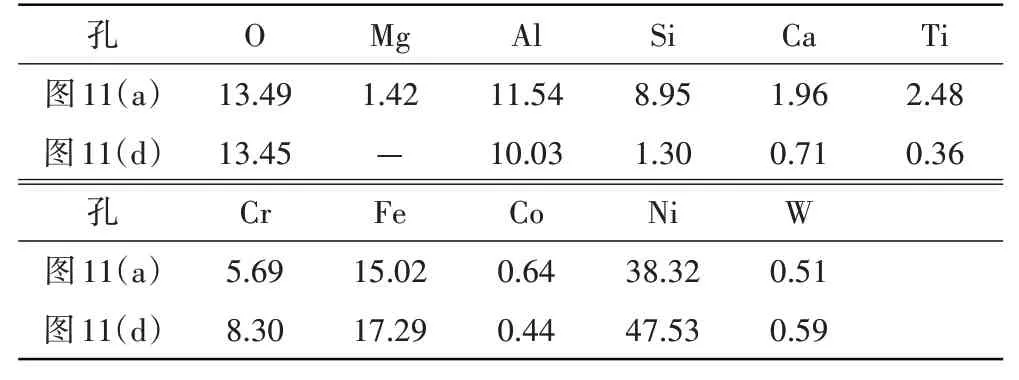

表1 2种发动机与本次试验的CMAS部分成分对比wt%

表2 2种发动机与本次试验的CMAS主要成分数对比wt%

从表1中可见,本次试验除了积碳外,叶盆面附着物的主要成分为CaO-MgO-AlO-SiO和FeO。此外本次试验的附着物中还有少量的TiO和NiO,来源于低压及高压压气机磨屑,主要是由于叶尖和封严涂层等磨损产生碎屑,在高温燃气中氧化并沉积到高导叶片表面。与国外民用发动机数据相比,本次试验CMAS主要成分中AlO的质量分数较高,SiO的质量分数较低,中低温部件转子碰摩产生的磨屑影响较大,其中FeO的质量分数较高;与某型发动机服役后CMAS成分数据对比发现,本次试验CMAS主要成分中CaO的质量分数较高,SiO的质量分数较低,积碳现象更为明显。CMAS沉积物中C的质量分数显著升高,其原因是航空煤油未充分燃烧,存在大量积碳,对涂层表面红外辐射特性产生一定影响,会加剧红外辐射传热影响,改变涂层表面温度及温度场。以上CMAS附着物成分的差异可能与发动机工作状态、试车条件和环境因素直接相关,但CMAS主要成分仍然以CaO和SiO为主,Ca离子扩散会对陶瓷层产生明显损伤,而SiO复合氧化物具有低熔点特性,会加剧涂层的失效。

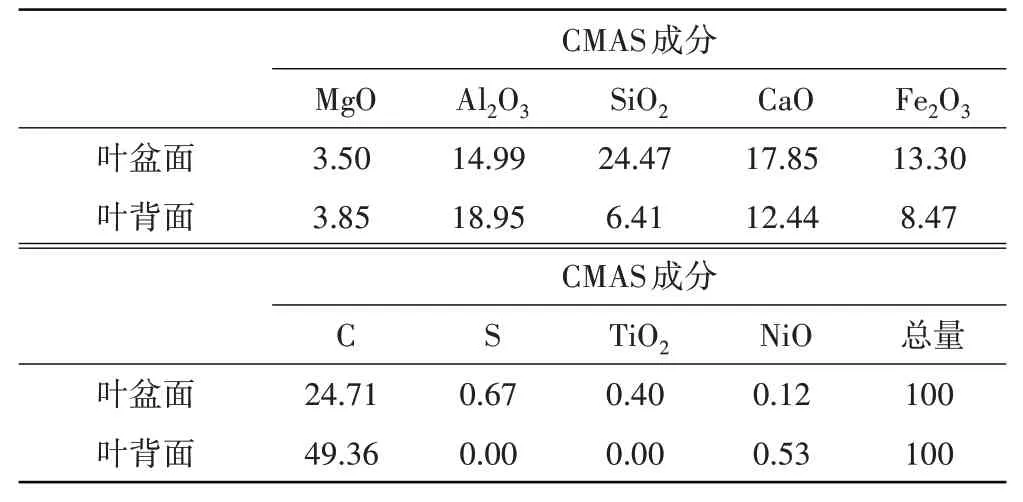

表3 叶盆面与叶背面CMAS平均成分对比 wt%

相对叶盆面而言,叶背区域的积碳量相对叶盆面的明显增加(见表3),AlO的质量分数明显升高,而低熔点SiO的质量分数明显降低。

2.2 CMAS引起的TBCs失效

2.2.1 CMAS对气膜孔的堵塞

根据试验数据统计得知,叶片前缘与叶盆中部的CMAS附着情况严重,导致部分气膜孔堵塞,不能起到冷却作用,导致叶片局部温度过高,热障涂层烧结脱落失效。

按图3对高压涡轮导向叶片进行解剖,对不同切割位置观察到的气膜孔周围涂层微观形貌进行了分析可知:第1、4、16排被解剖的气膜孔未堵塞;而第7、12排气膜孔有明显的堵塞情况。

在第7排气膜孔被解剖的4个气膜孔中,1个孔的外侧孔口部位部分被堆积物堵塞,1个孔的内部完全被堆积物填满2个孔的外侧孔口部位完全被堆积物堵死。

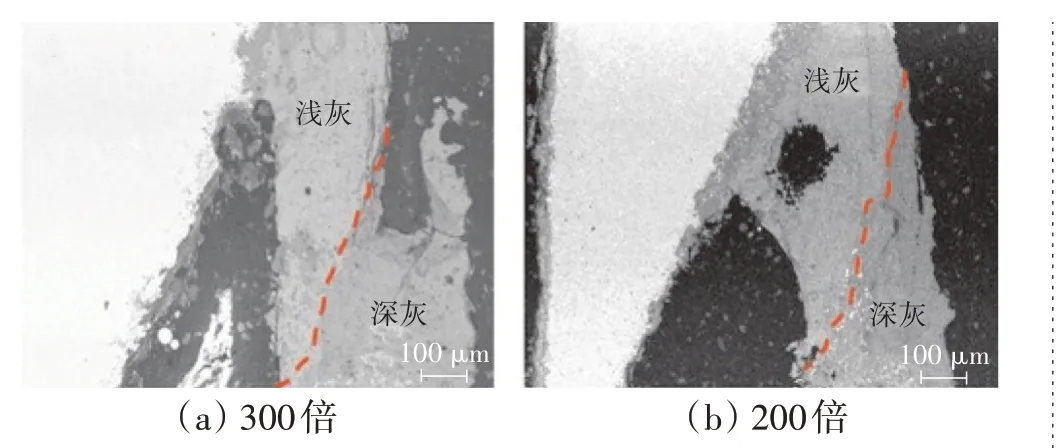

第7排气膜孔剖面局部放大形貌如图8所示。堵孔物质分为浅灰区和深灰区2种物质,能谱分析结果见表4。结果表明,浅灰区O、Co、Ni等元素的质量分数较高,深灰区O、Si、Ca、Cr、Co等元素的质量分数较高。由能谱分析结果可知,浅灰色区域元素主要为粘结层材料元素,该区域的气膜孔堵塞是由涂层喷涂导致的;而深灰色区域元素组成主要为CMAS的主要元素,该区域的气膜孔堵塞是由CMAS附着导致的。

图8 第7排气膜孔剖面局部放大形貌

表4 第7排气膜孔剖面堵孔物质能谱分析结果 wt%

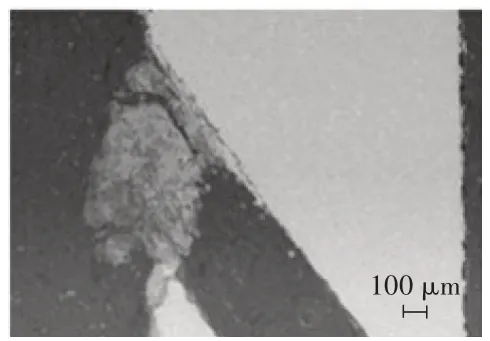

在第12排气膜孔被解剖的4个气膜孔中,2个孔的外侧孔口部位完全被堆积物堵死,2个孔内部无堵孔物质堆积。

图9 第12排气膜孔剖面局部放大形貌

第12排气膜孔剖面局部放大形貌如图9所示,堵孔物质能谱分析结果见表5。从表中可见,在堵孔物质中O、Al、Cr、Fe、Ni等元素的质量分数较高。说明该区域元素组成主要为CMAS的主要元素,该区域的气膜孔堵塞是由CMAS附着导致的。

表5 第12排气膜孔剖面堵孔物质能谱分析结果 wt%

通过对各气膜孔解剖结果对比分析可知:在前缘附近孔壁两侧均有一定厚度的涂层,其余位置斜孔均是迎着喷涂面方向存在一定的涂层附着,涂层厚度为10~50μm,涂层表面黏附一定厚度的附着物;观察到的横截面气膜孔均被附着物完全堵塞或接近完全堵塞状态,对冷却气膜状态影响较大;CMAS逐步附着在残留于斜孔内的涂层的表面,直至将气膜孔完全堵塞,与叶身涂层表面附着物相连接;叶片气膜孔周围附着物厚度最厚位置接近300μm,气膜孔表面或斜孔露出位置,附着物的沉积应该与燃气方向和孔壁夹角相关,均呈现附着物垂直于孔壁或孔外侧沉积的现象。

由此可知,在前缘和叶盆等CMAS附着较为严重的区域,气膜孔堵塞情况严重,叶片冷却效率降低,叶片温度场和应力场发生了改变,该区域的叶身和热障涂层温度逐步升高,加速了CMAS离子的渗入和陶瓷层的烧结,最终导致涂层失效。

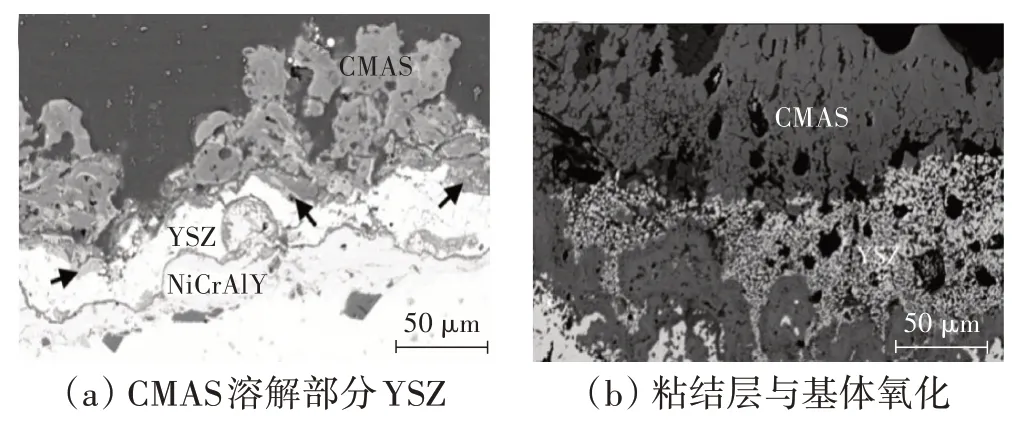

2.2.2 CMAS侵蚀涂层

前缘(进气边)涂层失效后形貌特征如图10所示。从图中可见,CMAS侵蚀对涂层失效影响作用主要如下:附着物已经渗入至陶瓷层内部,局部陶瓷层有疏松化现象,说明CMAS溶解了部分YSZ,如图10(a)所示;CMAS完全溶解了YSZ陶瓷层,导致粘结层和基体发生了明显的氧化现象(如图10(b)所示),这是由于前缘气膜孔严重收缩或堵孔,导致冷却效果降低,前缘温度急剧升高,部分CMAS达到其熔点(1230℃),CMAS渗入陶瓷层内部,并逐步侵蚀YSZ陶瓷层,导致YSZ涂层完全溶解在CMAS中,形成疏松“粉状化”的组织,导致YSZ涂层完全失效。

图10 前缘(进气边)涂层失效后形貌特征

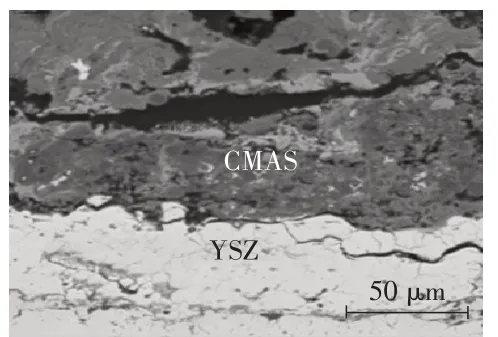

图10(b)局部位置的能谱分析结果如图11所示。从图中可见,CMAS已经溶解了YSZ涂层,Ca、Si等元素已经完全渗入YSZ内部和其下方的氧化物中,由于该位置为气膜孔斜孔末端,粘结层较薄且已经完全氧化,同时下方基体中存在较多氧化孔洞;YSZ涂层下方氧化物主要以AlO、CrO为主,CMAS中的Si、Ca已经渗入扩散到氧化物内部,发生热化学反应,逐步溶解形成新的复合氧化物,导致氧化膜阻氧性降低,加速了热障涂层失效,导致基体氧化腐蚀速率加快。

图11 CMAS溶解YSZ区域能谱分析结果

2.2.3 CMAS附着降低涂层应变容限

分析测量数据发现,叶片前缘与叶盆处CMAS附着物较厚,其厚度最高可达400μm以上,叶盆面CMAS厚度达到陶瓷层平均厚度1倍以上。由于CMAS热膨胀系数和YSZ陶瓷层差异较大,同时CMAS自身具有较高的脆性,CMAS沉积在涂层表面,增加了整体涂层的厚度,在冷热交替过程中致使陶瓷层内部及涂层界面处应力增大,应变容限下降,导致涂层内部微裂纹增多,陶瓷层衰减,陶瓷层从层间开裂或较薄陶瓷层从界面处剥离,如图12所示。

图12 CAMS附着导致YSZ涂层应力失配失效

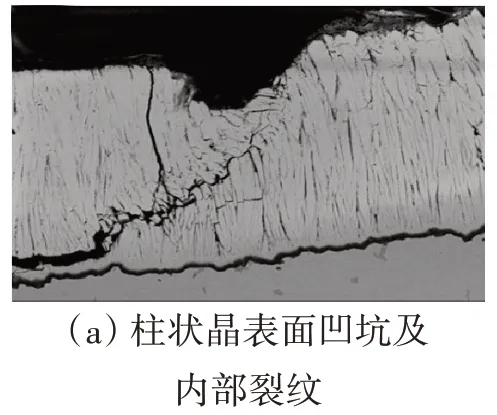

2.2.4 冲击打断柱晶

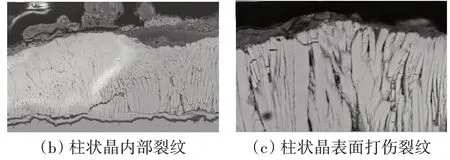

对于使用EB-PVD喷涂的工作叶片热障涂层来说,较大的CMAS撞击会导致柱状晶结构的断裂,如图13所示。

图13 柱状晶打伤形貌

对叶片涂层剖面检查发现,在叶盆面、叶背面,特别是进气边圆弧至叶背面的顶部区域内,可见表面有不同尺寸的弧形凹坑,典型凹坑的形貌

(如图13(a)所示)为长约50μm、深约15μm的勺形,坑底下部的柱晶向一侧弯曲,并有沿45°角的断裂裂纹,一些凹坑内还残留有附着物,如图13(b)所示。由以上特征可以判断,外来颗粒高速撞击涂层表面,可将柱状晶打斜、打断、打碎,甚至产生45°角裂纹,部分柱晶碎块脱落,在表面形成凹坑状脱落坑。当外来颗粒较小,对涂层表面的冲击能量较小时,则只会使柱晶在表面附近打断,在压表面产生平行于表面的微裂纹,如图13(c)所示。

3 结论

(1)CMAS附着物在涡轮叶片上的分布受燃气特性和温度场的影响厚度不均,叶盆面较厚,叶背面较薄;靠近缘板处附着物较厚;进气边附着物较厚,结构疏松,排气边附着物较薄,结构致密。

(2)涡轮叶片热障涂层表面沉积物及气膜孔堵塞物主要以CMAS为主,同时还有中低温部件转子叶片和其对磨件产生的磨屑生成的FeO、TiO和NiO。另外,附着物中存在大量积碳,会加剧红外辐射传热影响,改变涂层表面温度及温度场,导致涂层失效。

(3)CMAS的侵蚀与附着是热障涂层实际工程中的主要失效诱因。在实际工程中,CMAS的附着会导致气膜孔堵塞进而降低冷却效率;侵蚀会导致热障涂层表面及内部应力失配或是YSZ热障涂层被溶解;冲刷会导致热障涂层陶瓷层柱状晶被冲击撞断。最终都将导致热障涂层失效。