草莓采摘装盒系统设计

谢颖佳,樊小霞,姬元元

(洛阳科技职业学院智能制造与汽车工程学院,河南 洛阳 471822)

草莓是蔷薇科草莓属的草本植物,在我国种植面积广,经济效益高,深受人们的喜爱。草莓多采用地膜附垄式大棚种植,果实垂在垄地两侧的斜面上生长,此种植方式具有增强通风、防止果实污染、节省用水的效果,可有效提高草莓的种植质量,同时垄间过道有助于田间管理,便于自动化采摘的实施。目前,我国草莓主要依靠人工采摘,劳动强度较大,成本高[1]。据统计,草莓采摘所花费的人力成本占草莓生产总成本的50%~70%,草莓生产过程中近40%的时间都耗费在采摘环节[2]。在农业劳动力资源急剧减少的背景下,发展草莓自动采摘设备已经成为国内外关注的焦点[3-4],也是我国设施农业发展战略的迫切需求[5]。草莓自动采摘装备目前的研究热点主要集中在成熟草莓识别技术[6]、采摘手设计[7]两方面,较少关注草莓采摘后装盒系统的开发,本研究即针对草莓采摘后装盒系统进行设计。

1 草莓采摘装盒流程分析

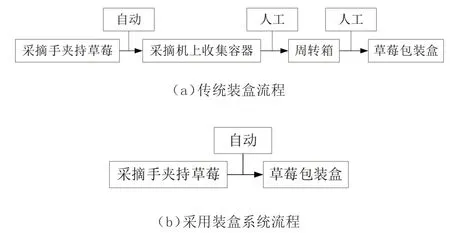

传统草莓装盒流程如图1(a)所示,草莓由采摘手采摘后临时堆放在采摘机的收集容器中,待收集容器内草莓达到一定数量后取下收集容器,由种植员将草莓转至周转箱内,然后人工分拣装盒,准备进行下一级的运输销售。传统草莓收集装盒方式中,主要存在以下问题:1)草莓堆积放置于收集容器中,层层叠压,下层草莓容易破裂;2)整个收集装盒过程中草莓转移次数较多,增加草莓碰撞破损的概率,且转移过程需要人工接触参与,劳动强度大、效率低;3)采摘手放置草莓时草莓落下的高度应尽量一致,随着堆积高度的增加,采摘手行程需要控制调节,控制的复杂性增加。

草莓包装盒作为草莓物流运输销售的载体,具有良好的缓冲保护功能[8-10],如图2 所示。传统装盒流程中草莓在采摘后并不直接进入包装盒,需要经过多道周转工序,增加了草莓果实的损失率。如图1(b)所示,可设计一种草莓自动装盒系统,将其设置于草莓采摘机上,作为采摘机的一部分。将采摘手采摘下的草莓直接放置于运输销售包装盒内,人员不接触草莓,减少草莓转移的次数及分拣工作量。

图1 草莓采摘装盒流程对比

图2 草莓包装盒

2 工作原理

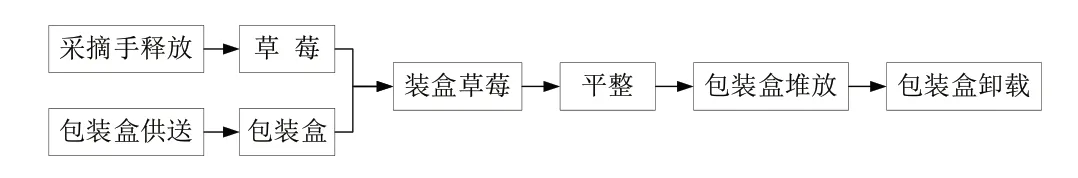

草莓装盒系统工作原理如图3 所示,草莓装盒系统集成于草莓采摘机上,设置包装盒供送、堆放机构,草莓自动放入包装盒内。具体规划流程为包装盒提前输送至预定位置,将采摘手释放的草莓经导向(引导草莓的掉落方向,使其落入包装盒),按一定数量同时导入包装盒内一列,然后包装盒运动到下一列工位,如此反复完成一盒草莓的装盒;装盒后经平整,使位置不合适的草莓进入包装盒缓冲凹槽内;包装盒临时堆放于采摘机上,达到一定数量后,将包装盒自动放置于种植园的预定位置。草莓装盒系统中包装盒应能自动供送,装盒完成的草莓可自动卸载,保证采摘工作连续进行,包装盒的补充采用人工方式[11-12]。

图3 草莓装盒系统工作原理

3 结构设计

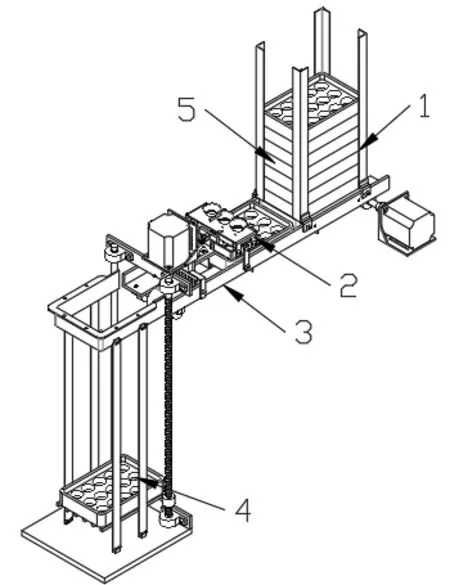

3.1 整体结构设计

草莓采摘装盒系统包括供盒机构、装盒控制器、包装盒传送机构及堆放升降机构,其中供盒机构用于储存包装盒,并将包装盒供送至传送机构上;传送机构将包装盒先送至装盒控制器,进行草莓装盒,然后送至堆放升降机构;装盒控制器设置在包装盒传送机构上方,其上设置3 个装盒工位,可同时使3 颗草莓下落至包装盒中;堆放升降机构暂时储存已装草莓的包装盒。其中,装盒控制器上的装盒工位数量可根据包装盒结构调整,图4 包装盒内设置有3 行×5 列,共15 个凹槽,可容纳15 颗草莓,草莓装盒后的高度低于包装盒侧板。

图4 整体结构

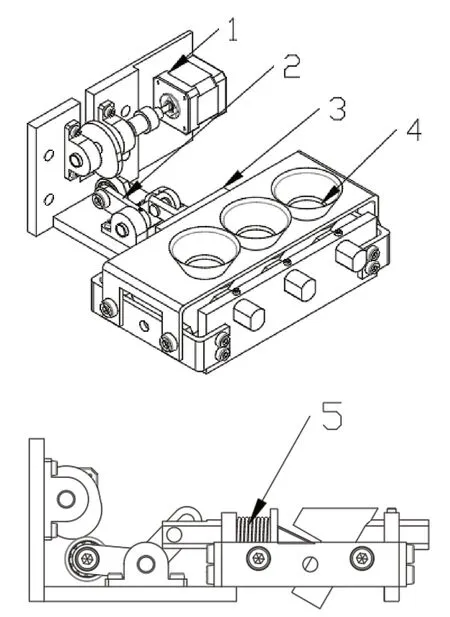

3.2 装盒控制器

装盒控制器接收采摘手采摘后的草莓,并将草莓导送至包装盒内,装盒控制器如图5 所示。首先草莓被采摘手放入导向座的接收孔中,并滑入导向槽中,由控制滑座上设置的斜板托起,暂留于控制滑座的导向槽内,接收孔设置为3 个,采摘手逐次将草莓放入;待3 个接收孔内均放入草莓后,步进电机A 启动,通过凸轮连杆机构使控制滑座向左运动打开导向座,草莓落入包装盒内,完成一列草莓装盒。弹簧起复位作用,导向座和控制滑座的左右相对位置可调,以适应不同大小的草莓。

图5 装盒控制器

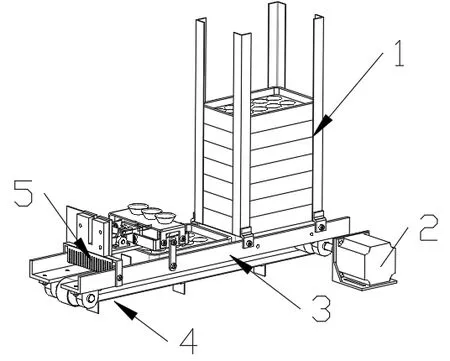

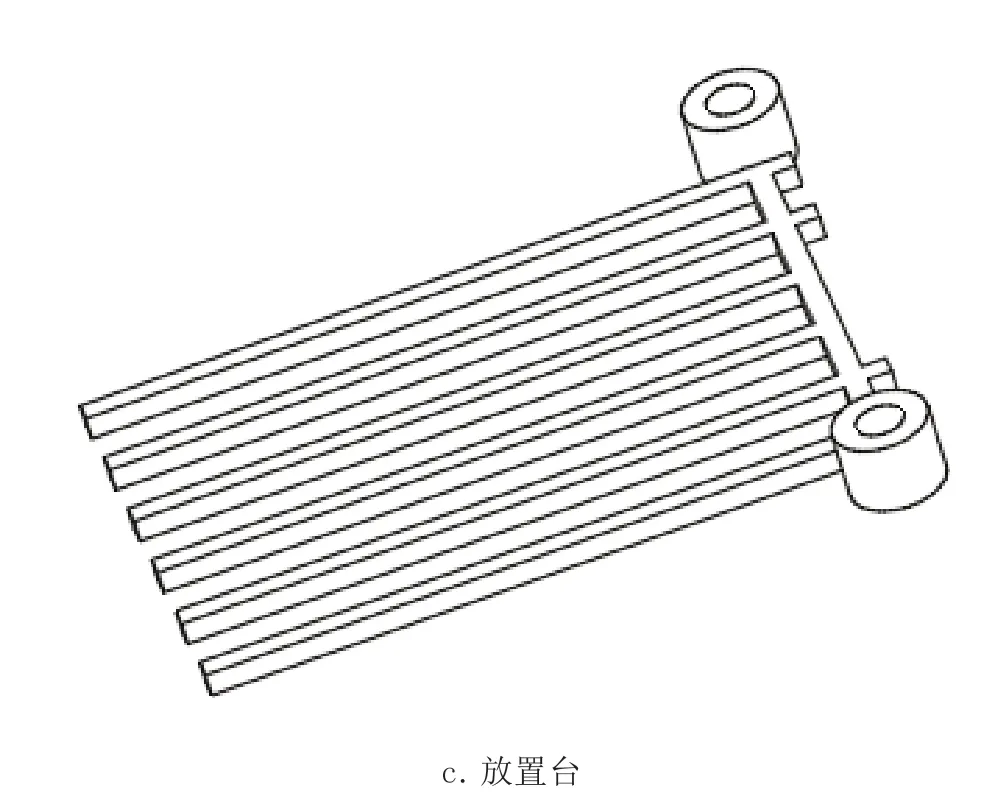

3.3 包装盒传送机构

包装盒传送机构如图6 所示,实现包装盒的推送。包装盒放置于由4 条支柱形成的供盒仓中,当步进电机B 启动后,皮带轮开始转动,在传送皮带上设置有推板,推动供盒仓最底部的包装盒沿传送皮带运动方向运动,包装盒由左右两块L 型导向侧板支撑,传送皮带略低于导向侧板内水平面,避免与包装盒接触。待最底部包装盒完全推出后,与其紧连的包装盒落下,等待下一次推送。当包装盒推送至装盒控制器底部相应位置时,传送减速步进电机停止,等待草莓落下。草莓落下后,传送减速步进电机启动一定步距至第2 列位置,等待草莓落下,如此反复直至第5 列位置,当第5 列位置草莓落下后,传送减速步进电机启动将包装盒推送至堆放升降机构,其间经过毛刷,毛刷轻轻扫过草莓,可将没有落到包装盒凹槽内的草莓扫入凹槽中。其中传送皮带上推板为软橡胶材质,包装盒进入堆放升降机构后可被包装盒反向压缩,待转过升降机构后靠自身弹性复位,保证推送运动连续、可靠运行。

图6 包装盒传送机构

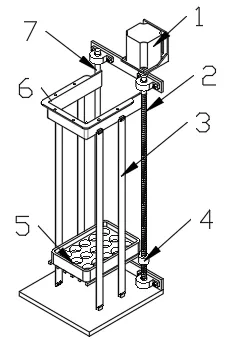

3.4 堆放升降机构

堆放升降机构如图7 所示,包装盒到达堆放升降机构后,首先由定位框进行定位,并由放置台托起,定位框上设置有到位开关。当包装盒达到指定位置后,触动到位开关,步进电机C 转动,丝杠转动带动放置台下移一个包装盒的高度,等待下一个包装盒堆放进入。其中放置台分别与丝杠和导向轴连接,可上下移动。堆放升降平台两侧对称设置有4 条定位皮带,保证包装盒堆放时的平稳性。

图7 堆放升降机构

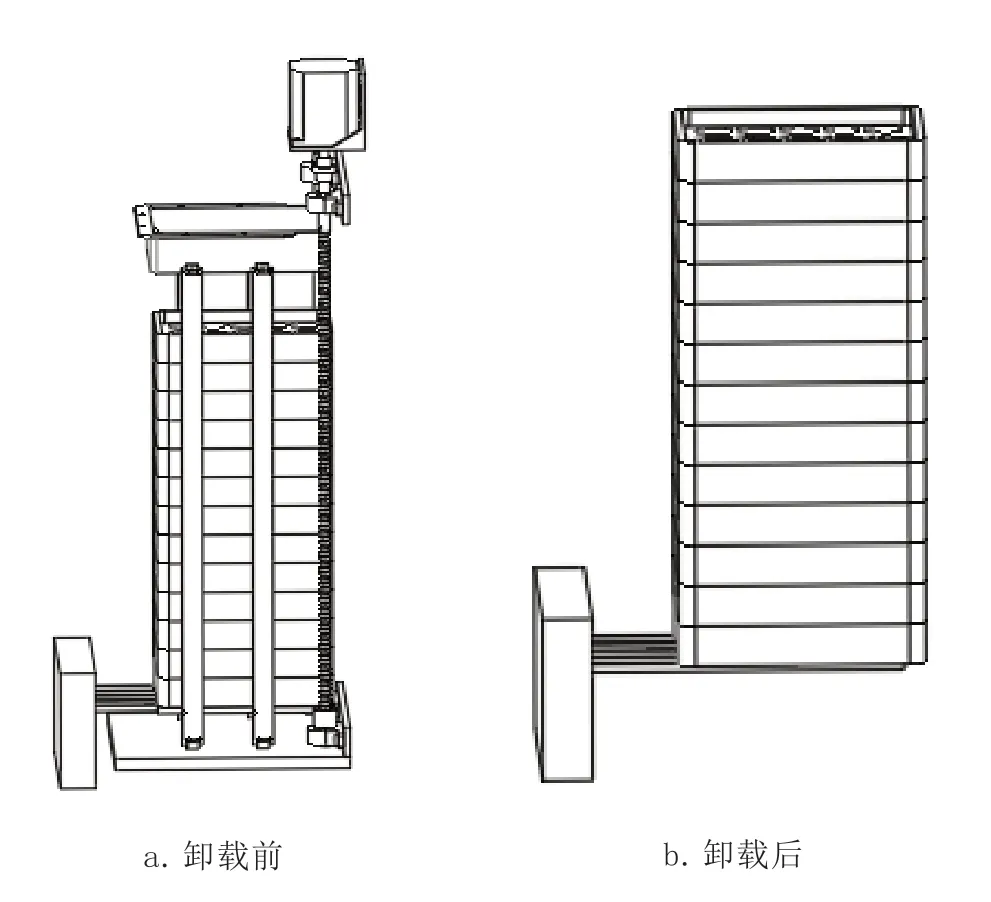

3.5 包装盒卸载

当升降机构中包装盒堆放至一定数量后,草莓采摘机可自动卸载包装盒。如图8 所示,采摘机运动到卸载工位,使放置台支撑条间隙和卸载区固定收集台支撑条间隙错位,然后放置台继续下降一定高度,使包装盒落于固定收集台上,然后采摘机退出,放置台上升至初始位置。

图8 包装盒卸载示意图

4 效果分析

草莓采摘装盒系统主要包括装盒控制器、包装盒传送机构及堆放升降机构三大部分组件,其中装盒控制器控制草莓进入包装盒中;包装盒传送机构用于储存包装盒并将包装盒供送至传送机构上,然后送至装盒控制器,草莓装盒后送至堆放升降机构;堆放升降机构暂时储存已装草莓的包装盒,实现草莓采摘机边采摘边装盒的工作场景。草莓装盒系统可直接设置于现有草莓采摘机的末端,解决了草莓采摘后的收集问题。通过采摘手将采摘后的草莓直接装盒包装,无需另外设置收集容器和周转箱,无需另外安排人员进行周转、装盒,最大限度地减少了草莓的中转次数,避免了草莓堆积,降低了草莓破损的概率,同时间接降低了对采摘手的控制难度,提高了生产效率。

5 结语

农业采摘自动化是现代农业体系构建的重点和难点,也是未来农业发展的必然趋势,当下农业自动采摘往往忽视自动装盒过程,采摘后还需要人工分拣才能进行运输和销售。本研究以草莓为研究对象,设计了一种草莓采摘后自动装盒系统,可实现采摘后草莓的直接运输销售,降低劳动强度,提高采摘综合效率。本设计可为其他农业产品采摘后装盒、装箱系统的设计提供借鉴,也可为扩展农业采摘机器人的功能设计提供新思路。