车间试车低速柴油机减振技术研究及应用分析

徐 智,周勇祥,王 磊

(1. 招商局海通贸易有限公司,上海200126;2. 上海中船三井造船柴油机有限公司技术中心,上海 201306)

0 引 言

低速柴油机(以下简称主机)车间试车期间发生振动会直接影响船东对主机质量的观感和满意度。主机振动过大会导致主机上的连接部件出现问题,如管系泄漏和螺栓损坏等,甚至会影响到试车台设施的安全运行。例如,在某5 缸机试车期间,剧烈的主机振动导致试车台位地轨损坏,使原已紧张的试车台位更加难以满足应用要求,影响生产节点。为有效解决主机振动问题,保证车间试车主机的安全性,提高主机的质量,基于车间试车主机振动测量情况,着重分析振动较大机型的振动特点,研究可行的减振方案,并在具体机型上对该方案的可行性进行验证,提高客户对主机振动的观感和满意度,保证主机顺利交付使用。通过改善主机的振动状况,使主机振动满足要求。

1 车间试车主机振动测量结果分析

首先关注7 缸及7 缸以下主机的车间试车振动状况和特点。某5 缸600 mm缸径主机作为中小型船舶采用的主力机型之一,在车间试车过程中多次出现剧烈振动的情况,其中6#前后端主机本体振动单谐次最大值甚至达到了±75 mm/s(TP1,84.3 r/min),超出许可值50%。此外,试车台底座在主机试车时存在冒泥浆现象,测得的试车台底座振动(FV1,80.9/83.0/84.3 r/min)也超过了参考值(±10 mm/s),台位运行存在安全隐患。该5 缸600 mm缸径主机车间试车期间振动(横向)测量结果见图1。6 缸主机和7 缸主机振动状况整体较好,没有出现超出MDT(MAN Diesel & Turbo)公司给出的限制值的情况。通过对5 缸~7 缸主机的测量结果进行汇总分析,初步发现以下特点:

图1 某5缸600 mm缸径主机车间试车期间振动(横向)测量结果

1)振动最大的方向都是横向(操纵侧—排气侧方向),主机自由端与推力端的振动幅值相近;

2)横向振动主谐次与主机缸数相同,即5 缸主机为5 谐次,6 缸主机为6 谐次,7 缸主机为7 谐次。

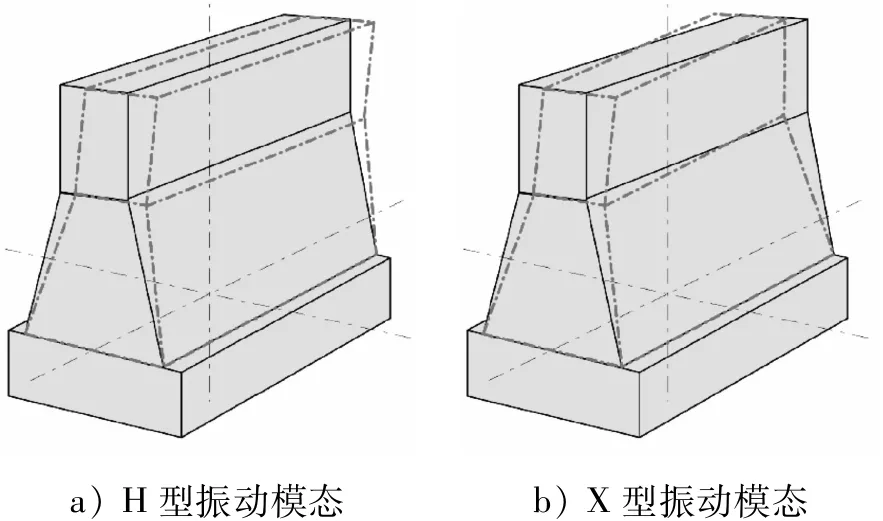

其次对7 缸及7 缸以上主机的振动测量数据进行汇总分析。9 缸主机的振动状况最为恶劣,某9 缸900 mm缸径主机MK9.2 和MK10.2 系列中部分超出了MAN的限制。8 缸、10 缸和11 缸主机的振动状况满足要求;振动最大的方向都是横向(操纵侧—排气侧方向),主机自由端与推力端的振动幅度相近,远大于中间部位的振幅;横向振动主谐次与主机缸数有关,8 缸主机为5 谐次,9 缸主机为6 谐次,10 缸主机为6 谐次和7谐次,11 缸主机为5 谐次和8 谐次。车间试车主机振动的激励主要来自横向的倾覆力矩。倾覆力矩是由柴油机气缸内燃气爆发压力与往复惯性力合成引起的,由曲柄连杆机构通过十字头作用在机架导板上。由于各缸的侧向推力是同时作用在机架的不同长度和高度位置上的,可将主机产生的倾覆力矩分为H型倾覆力矩和X型倾覆力矩,分别产生H型振动模态和X型振动模态(见图2)。

图2 H型振动模态和X型振动模态

对于缸数较少的主机(如5 缸主机和6 缸主机),其振动主要由H型倾覆力矩导致;对于缸数较多的主机(如9 缸主机和10 缸主机),其主要激励为X型倾覆力矩。主机缸数与主要激振力型式和谐次之间的关系见表1。车间试车各类主机振动的实测结果与该理论高度契合。

表1 主机缸数与主要激振力型式和谐次之间的关系

2 减振方案的选取和设备规格的确定

为减弱主机振动,可从振动三要素中的激励和系统2 个方面进行分析。车间需确保机座和底座与混凝土之间的夹紧力和螺栓泵紧,通过增加螺栓数量或使用更大型的铁凳增大主机振动的固有频率,从而降低MCR(Maximum Continuous Rating)转速内主机和底座的振动幅值,存在的潜在风险是共振点依然没有移出SMCR(Specified Maximum Continuous Rating)转速。另外,对于船上使用的顶部支撑,由于主机本体距离车间侧柱太远,且试车台是循环使用的,该方案在车间难以实施。

车间试车时理论上可更换更大型的底座铁凳,使主机振动的固有频率增大,达到降低主机振幅的目的。但是,以主机振动剧烈的某9 缸900 mm缸径主机为例,目前的铁凳已是可使用的最大规格铁凳,已到达车间试车台地轨的边缘,无法进一步增大铁凳的尺寸。同时,该方法的应用效果存在较大的不确定性。另外,使用顶部支撑作为改变振动系统的手段之一也难以在车间实施。

显然,研究的重心应是降低振动激励,车间主机振动的激励主要来自主机运行时内部的横向倾覆力矩,而在柴油机的性能模式和SMCR等参数确定之后,从主机内部无法降低该激振源,唯一的方法是对主机本体施加一个反方向的外部作用力,用于平衡倾覆力,达到减小振动幅值的目的。目前市场上已有相应的解决方案,即应用电驱动振动补偿器,该补偿器一般应用于船上主机项目中,置于主机上层平台的排气集管下方,与主机托架相连接,通过其内部扇形块的旋转运动为主机提供一个额外的反向作用力,可在设定的转速区间内运行,在主机振动本就满足要求的转速区间内关停,可灵活使用。

由以上分析可知,应用电驱动振动补偿器是车间试车期间灵活有效的主机振动问题解决方案。

以倾覆力矩较大的某5 缸600 mm缸径MK9.2 型主机为选型依据,其H型倾覆力矩主谐次为5 谐次,在SMCR为105 r/min时的5 次倾覆力矩为1 344 kN·m,考虑底脚螺栓与振动补偿器安装平台的高度差为7.09 m,计算出所需的平衡力为

式(1)中:为5 次倾覆力矩;为高度差;为需平衡的主谐次。

因此,选取厂家的C-40H型振动补偿器(最大平衡力为40 kgm)最为恰当。此外,为满足7 缸以上主机降低X型主机振动的潜在需要,另选取另一台C-65H型振动补偿器。

根据主机上空间布置和平衡力的需求,可选取其中1 台安装使用或2 台同时安装使用。

3 试验数据采集和减振方案的可行性及有效性验证

根据车间试车计划选定某6 缸800 mm缸径MK9.5 型主机作为振动补偿器的试验机型。在该系列主机车间试车期间,分别对安装在主机排气集管下部的C-65H型振动补偿器和C-40H型振动补偿器进行调试试验。首先将2 台振动补偿器的平衡力调整到最大值。为使振动补偿器达到最优效果,需根据主机振动最大振幅所处转速调整补偿器的相位值,使其与主机激励相位接近180°。图3 为C-65H型振动补偿器在主机转速为52.7 r/min时各相位对应的主机振动幅值。从图3 中可看出,当振动补偿器的相位设定为19°时,主机振动的主谐次(即6 谐次)振动幅值最小,振动补偿器效果最佳。完成设定之后,对各转速下的主机振动进行测量。对于C-40H型振动补偿器,也按该程序完成试验工作。

图3 C-65H型振动补偿器运行时主机振动测量值(相位测定)

在各转速下,振动补偿器不运行和分别运行C-40H型振动补偿器、C-65H型振动补偿器时的振动测量结果见图4。

图4 某6缸800 mm缸径MK9.5型主机振动测量结果

从以上试验结果中可看出,C-40H型振动补偿器和C-65H 型振动补偿器均能明显降低试验主机试车期间的振动,以52.7 r/min转速为例,分别降低了35%和56%,减振效果良好。

另外,针对不同主机的需求,该减振技术中的电驱动振动补偿器可调整其最大平衡力,防止出现过度补偿;同时,可适时调整使用范围,设定其运行的主机转速区间,如在开展车间验证试验时设定35 ~58 r/min的转速区间,在其他不需要的负荷范围内自动停止运行,既取得最佳减振效果,又可减少补偿器本身的耗损。

4 结 语

本文通过对若干型低速柴油机的振动特性进行分析,开展了振动研究,确定了采用电驱动振动补偿器进行低速柴油机振动控制的方案,并在典型机型上进行了减振试验验证,达到了预期的减振效果,得出了振动补偿的相关要点和规律,一方面提升了车间试车的振动安全性,另一方面为实船低速柴油机减振提供了有效措施。目前,国内的电驱动振动补偿器整套设备都需从国外进口,若能实现该产品和服务的国产化,则将大幅降低低速柴油机厂家采用该减振方案耗费的资金成本和时间成本,使该方案得到更广泛的应用。