港口起重机系统起升部分的编程与设计

韦 俊

北部湾港钦州码头有限公司

1 引言

目前,港口起重设备自动化程度越来越高,可编程序控制器PLC结合变频器在港机上大量应用,使得港口起重机的装卸效率大大提高。港口起重机作为港口货物转移的重要机械,极大减轻了工人的劳动强度,但是设备自身存在的安全隐患对工人的人身安全伤害也不容忽视。起重机不仅包括其结构上的设计安全,其系统软件的设计对整机的安全同样至关重要。

在对起升机构的软件进行设计时,其重难点在于抓斗工况。在该工况下,起升机构采用两套机构,即开闭机构和支持机构,相互配合,实现对抓斗开合和升降的控制[1]。以下重点探讨在抓斗工况下港口起重机起升部分的软件编程。

2 起升机构零位条件保护

起升主令处于0档位时,启动设备,各机构变频器上电,并通过程序能有效自锁起升零位条件,PLC方能扫描起升的控制程序,并运行变频器使机构的动作。起升主令不处于0档位时,启动设备,则PLC拒绝扫描起升控制程序,从而在软件上实现对机构的保护(见图1)。图1程序段23中,当起升处于0挡位时,常开点H_in[30]通,同时支持零位、开闭零位得电,使得线圈H_tp[22]得电并自锁,其在程序段24中的常闭点断,系统将对程序段24以上的程序进行扫描,程序段25中的支持上升命令将发给变频器。如果手柄不处于0挡位,则程序段24中的常闭点H_tp[22]通,那么系统将扫描至程序段24结束。该程序可避免手柄处于0挡位之外启动设备,设备直接运行的情况,起到零位保护的目的。

图1 起升零位条件保护

3 手动抓斗工况

手动抓斗工况指手动操作抓斗进行货物抓取时,抓斗的开合大小由司机决定。

3.1 抓斗工作流程

开闭电机正向运行,其钢丝绳上升,支持电机根据实际情况,正向或反向运行,抓斗实现合斗。合斗完成后,由闭斗阶段转慢速上升阶段,并在慢速阶段进行钢丝绳受力平衡调整即速度调整,完成钢丝绳受力平衡后立即进入高速运行阶段[2]。

在慢速运行阶段,系统对开闭电机降速,最终达到钢丝绳受力相对平衡,此过程称为追绳阶段。

在高速运行阶段,系统持续检测支持电机、开闭电机的电流,实时计算电流差是否超出所设置的范围,若超出,表明某机构受力过大,系统会及时对受力过大的机构进行速度调整,确保不会出现再次开斗或者支持绳松弛的情况。

3.2 支持电机的控制

手动抓斗工况下存在以下特点。

(1)制动器闭锁时,抓斗下沉的距离有限,抓斗无法有效地进行深挖作业,出现抓不到货物的情况。

(2)制动器打开,支持电机处于自由状态,抓斗可实现深挖,但在抓斗闭斗结束的瞬间,支持绳可能过于松弛,后期操作可能会导致钢丝绳相互缠绕,严重的导致钢丝绳绷出滑轮的事故。

(3)制动器打开,支持电机处于上升运行状态,抓斗无法实现深挖作业,导致抓斗无法抓到货物。

(4)制动器打开,支持电机处于下降运行状态,可实现深挖,但容易发生钢丝绳相互缠绕的问题。

为解决以上问题,在抓取货物的过程中,支持电机的控制方式由速度控制切换为转矩控制,同时对其进行速度限制(见图2)。通过转矩模式的切换,实现对电机扭矩的控制,给电机施加的扭矩只能克服钢丝绳的重力上升,但无法拉动抓斗上升,从而保证抓斗抓取货物的过程中,支持钢丝绳不会出现过度松弛的现象,避免钢丝绳相互缠绕的问题,同时可避免追绳时间过长影响效率的问题。

图2 支持机力矩切换程序段

图2程序段2中的常开点H_tp[06]抓斗闭斗指令通,进行闭斗操作,力矩切换线圈CW1_H1[08]得电,将变频器由速度控制切换为转矩控制,同时,变频器通过力矩参考R02500得到力矩大小为60,实现对支持机的力矩给定及控制。

3.3 追绳过程中的钢丝绳力矩平衡

理论上的力矩完全平衡,会必然出现抓斗开斗的情况。因此在追绳过程中,开闭电机电流需略大于支持电机电流,而非相等,才能保持支持钢丝绳受力略小于开闭钢丝绳,并维持这个状态提升货物,从而避免抓斗再次开斗的问题。因此整个提升过程中,必须对支持机构和开闭机构的电流进行实时监测,实时进行速度的调整。

3.4 平衡过程中的抗干扰问题

由于抓斗提升货物过程中,可能出现双机速度的变化不同步,导致支持机或者开闭机其中某一机构受力过大,造成力矩差出现波动,波动在允许的范围时,并未造成抓斗开斗或合斗,不需要对双机速度进行调整。力矩平衡过程中的干扰来源于起升机构中的电机速度变化,主要原因有:

(1)制动器刹车片调整过紧,制动盘与刹车片存在摩擦,在一定程度上会影响机构的速度降低,引起力矩不平衡,导致系统反复对速度进行调整。

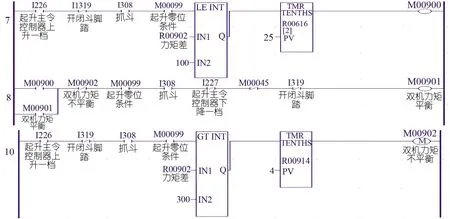

(2)司机操作原因。抓斗抓取货物提升过程中的同时,司机操作回转、变幅机构同时运行,由于惯性,会引发了电机电流的变化导致力矩不再平衡,系统反复对速度进行调整,影响装卸效率为解决干扰问题,系统在允许的范围内,适当选择抗干扰的区间[3]。通过力矩平衡抗干扰区间程序段(见图3),可以得出:当力矩差大于300 Nm时,M00902线圈得电,双机受力不平衡,系统开始调用追绳程序开始平衡钢丝绳受力。当力矩差小于300 Nm后,M00902线圈失电,其常闭触点在程序段8中接通。随着钢丝绳继续平衡,力矩差小于100 Nm,程序段7中的M00900线圈得电,其常开点M00900在段8中接通,使得M00901线圈得电,达到双机力矩平衡。根据程序可得出,可以得到当100 Nm<力矩差<300 Nm时,系统不调用追绳程序对双机速度作调整,保持高速提升,可避免调整过于频繁造成货物提升过程的不稳定,提高货物的装卸效率。该平衡自锁状态,直至在随后的开斗中或力矩差大于300 Nm之后被解除。

图3 力矩平衡抗干扰区间程序段

4 自动抓斗工况

4.1 自动抓斗

自动控制抓斗的其核心是支持机构、开闭机构引入增量型编码器,并通过反馈的编码器脉冲,实时检测支持机构和开闭机构的位置,以及闭斗状态时的位置差,即绳差。

通过标志位的控制实现抓斗开合程度以及开合速度在一定范围内由系统软件控制,抓斗闭合到所设定位置之后,即使司机依然操作机械处于闭斗状态,系统自动忽略司机的操作,随后自动完成提升及追绳过程从而进入高速运行状态(见图4)。

图4 系统内部强制减速程序段

自动抓斗工况作业时,POSE—R02416代表抓斗的姿态,当R02416>100时,意味着抓斗合斗结束,闭斗终点m03330线圈得电,其常开点接通,将0速直接送入R02000起升手柄速度,强制起升停止运行,即使此时司机依然操作设备进行闭斗,但是系统自动给0速停止闭斗操作。自动抓斗可在舱深、司机看不到抓斗的情况下,能够高效率的抓取货物,有效减少追绳的时间。

4.2 支持电机的控制

支持电机的控制状态由闭斗前的速度控制模式切换为转矩控制模式,转矩给定的大小随着绳差趋近标尺而逐步变大。通过抓斗姿势与实际绳差建立关系,绳差改变的同时能够改变转矩,目的是在抓斗闭斗结束的瞬间,确保支持绳处于收紧的状态,减少支持机追绳平衡的时间。

4.3 自动抓斗中的补偿速度

在自动抓斗中,补偿速度大小随着绳差趋近标尺而逐步递减,理想状态下,补偿速度为0,双机不存在速度调整,钢丝绳平衡不存在追绳阶段。以闭斗为基准,得出绳差相对闭斗位置的基准偏差,当抓斗合斗的姿势越趋近闭斗终点时,基准偏差越小,速度补偿越小,速度调整的幅度越小,抓斗实现力矩的微调(见图5)。

图5 自动抓斗速度补偿与抓斗姿势之间关系

5 提升溜钩问题

正常情况下PLC得到主令手柄的信号后,立即向变频器和制动系统发送动作指令,变频器输出力矩,同时刹车打开。但是此控制方式中的变频器和制动器之间没有联锁关系,当PLC的指令刚刚发送给变频器时,制动器打开,如果此时信号受到外界的干扰较大,但变频器并没有输出力矩,就会发生“溜钩”现象,引发安全事故。

为避免溜钩现象,可改变控制方式,让变频器和制动系统之间产生连锁关系,在刹车回路串入变频器运行信号,加装24 V中间继电器来检测变频器的运行信号,只有在变频器运行后制动器才能打开。同时对变频器的电流进行检测,当变频器电流达到一定值时,即变频器的输出力矩达到100%时,允许制动器打开(见图6)。

图6 变频器于制动器连锁程序段

图6程序中,当起升支持机构的升降被启动即m00138通,如支持电流大于1 100 A,力矩检测达标,确保支持机构不被货物反拉。在程序段26中m00609支持制动器打开,即变频器运行2个条件同时满足后,才能允许q00010线圈得电,打开制动器。可确保变频器运行,力矩达标之后,制动器再打开,不发生溜钩的现象。

6 结语

港口起重设备在安全管理中还存在诸多问题,需要不断更新技术水平,提高对于设备设计的安全的要求。在抓斗工况下,对港口起重机起升部分的软件编程进行了介绍,可为同类型设备的控制程序及安全保护程序设计提供参考。