基于仿生翅脉流道冷板的锂离子电池组液冷散热

与其他类型可充电电池相比,锂离子电池在能量、动力、耐用性和安全性等方面都具有优势,其被作为新能源汽车主要动力源而广泛使用

。但是电池组在快速充放电循环中,会产生巨大的热量,若这些热量不及时疏散,会导致电池组过热,影响锂离子电池的使用寿命,严重时甚至会发生燃烧、爆炸等,危害人们的生命财产安全

。因此,设计一个散热性能良好的锂离子动力电池冷却散热系统来解决其在高充放电条件下热失控问题很有必要。

目前,电池组散热主要有空冷

、液冷

、相变冷却

和热管冷却

。液冷因其良好的散热冷却效果受到越来越多新能源汽车厂家青睐。Monika等

对方形磷酸铁锂(LiFePO

)电池的并行迷你流道冷板进行了分析,并研究了通道数、通道宽度、冷却液流量、冷却液温度和环境温度等对电池组散热的影响。Nabeel等

对基于方形热源的并行流道和蛇形流道结构冷板进行了仿真分析,并在流道中加入槽和肋,改善了散热特性,但其压力损失大功耗高。Panchal 等

研究了不同放电倍率、冷却液温度和流速下蛇形流道冷板对电池组散热影响,并进行了试验验证,但并未对结构进行优化,蛇形流道散热不均匀并未得到有效解决。Deng等

、Huang等

和Kong等

设计了流线型流道冷板、双层反转流道冷板和并行发散流道冷板,仅是基于传统并行流道冷板的改善,并行流道压降大和散热不均匀等问题并未得到有效改善。Sheng等

基于方形锂离子电池设计了一种新型双进出口蛇形通道冷板,并研究了流向、流量和流道宽度对冷却效果的影响,但由于采用双进出口其压力损失大功耗高。Amalesh 等

基于7 条直流道的冷板,提出了7 种不同流道线形的冷板进行了分析,其中圆槽形和锯齿形流道冷板在散热性能方面表现最优,但由于其七进七出的流道设计导致功耗和压降也较大。上述结果表明传统并行流道冷板、蛇形流道冷板和直流道冷板冷却均存在散热效率低的缺点,已不能满足持续发展的锂离子电池的散热要求。因此,设计一款具有良好散热性能和流动特性的微型流道冷板对提升锂离子电池组的散热非常必要。徐尚龙等

建立了树型流道结构用于芯片冷却,并将其与另外三种具有相同散热面积和边界条件的微通道散热结构进行对比分析,验证了树型流道结构在散热效果和流动特性方面效果更优。吴龙文等

设计了多种仿生流道结构并与普通平直流道结构进行了数值模拟和实验对比,研究表明蜘蛛网型流道结构综合散热性能最优。

受自然界中植物叶脉,动物的气管、血管等具有良好的传热传质特性启发,可借鉴昆虫翅脉结构对冷却系统中冷板的流道结构进行设计。本工作运用数值仿真对仿生翅脉流道和两种不同进出口位置并行流道冷板的冷却效果进行了计算,并对电池组相邻冷板冷却液流向和流道槽深等方面进行了仿真优化。

2)通过构建“三个平台”+“两个不间断”的培养模式,使培养的医学人才既能胜任临床工作,又具备一定的科研能力,真正完成在医教协同背景下“鱼渔兼得”的临床医学硕士专业学位研究生培养[2]。

当高压绕组发生轴向位移时,会改变高低压绕组之间的互感以及高低压绕组间的电容数值。但文献[3,8]的研究表明,当发生相同程度的轴向位移时,电容的变化量不到1%,而高低压绕组之间互感的变化量超过10%,即互感的变化量数级为电容变化量数级的10倍以上。由此可知,在研究变压器绕组轴向变形时,可以忽略电容的变化量,只考虑互感的变化。

1 仿生翅脉流道冷板

电池组由10块某型号方形锂离子电池组成,由布置于电池两侧的冷板对电池进行冷却,锂离子电池尺寸(长×宽×高:135 mm×25.3 mm×170 mm;正负极接线柱半径×高:9 mm×10 mm)。为了提高散热系统的效率,降低动力电池的温度,增强电池组温度场均匀性,基于鳞翅目昆虫翅脉

设计了一款新型仿生翅脉流道冷板(长×宽×厚:170 mm×135 mm×6 mm),如图1 所示。流道由若干级组成,冷却液从入口流入后由直流道段流向中间分形流道,然后汇聚到另一侧直流道后由出口流出。图2为仿生翅脉流道冷板参数示意图,其中流道主体尺寸为(不含流道出入口):长×宽×深156 mm×124 mm×4 mm;出入口流道和主流道横截面槽宽7 mm;主流道对角拐角处流道宽为4 mm,且其与两侧主流道之间的夹角均为45°。

仿生翅脉流道参数满足:

式中,

为流体密度;

、

、

为速度矢量

在

、

、

三个方向的分量。

和

分别为流体的运动黏度和流道内冷却液压力。

假设电池的比热容和导热率不随温度而变化;电池由各向同性且均匀分布的材料组成。方形锂离子电池的热传导控制方程为:

2 数学模型

2.1 热传递模型

式中,

代表翅脉流道级次,

L

表示第

级流道长度,从中间到两侧流道的第一级流道长度

依次为20 mm、18 mm、14 mm 和10 mm;

W

表示第

级流道宽度,所有流道的第一级流道宽度

均为5 mm;

和

分别表示第

+1 级流道与第

级流道的长度之比与宽度之比,取值均为0.8;

表示上级流道与次级流道之间的夹角为22.5°;

表示相邻流道之间的间距,从中间到两侧

取值依次为27 mm、23 mm、19.5 mm和10.5 mm。

其中

、

C

和

分别为电池平均密度、比热容和生热速率;

为电池热力学温度;

λ

、

λ

、

λ

分别表示

轴、

轴和

轴的导热率。

生热速率

表达式如下:

许多工程施工单位都在档案管理人员的分配上存在着较大的问题和矛盾。第一,专职档案管理人员较少。现在一些工程施工管理单位的档案管理人员具有以下特点:业务技术人员兼职多、年轻从业人员多、专职人员较少,甚至没有。这样的情况极为普遍,而且这些从业人员大多没有专业的培训经验,缺乏相应的档案管理知识和技能,很难满足档案管理的工作需求。第二,业务技能掌握不熟练。道路工程档案管理人员的文化水平普遍不高,并且有很大一部分人还缺乏相应的工程技术知识和工程管理经验,致使在实际的档案管理工作中归档质量不高、档案材料积累不全、卷宗收集质量较差、档案整理不规范的现象比比皆是,严重影响了道路工程档案的归档效率。

式中,

、

和

分别为冷板传热系数、热力学温度和密度;

C

和

分别为冷板密度和时间。

冷板热传递控制方程为:

2.2 流体控制方程

流动与传热过程所遵循的质量、动量和能量控制方程如下。

(1)质量守恒方程

创伤性颅内损伤的致伤因素主要有交通伤、高处坠落伤、平地跌倒伤、运动伤、物体砸落伤、机械致伤、利器穿刺伤、殴打施加伤等。其中,交通伤是最主要的致伤因素(占33.8%),其次为意外损伤(占21.5%)、殴打施加伤(占17.3%)等。高处坠落伤导致的平均住院时间、住院费用以及药品费用均居第1位,分别为20.7天、57 023.7元、19 703.0元,提示高处坠落所导致的创伤性颅内损伤可能往往更为严重;而交通伤导致的创伤性颅内损伤占比居第1位,详见表1。

和

c

分别为流体的导热系数和比热容。

锁屏密码的安全性是指密码的有效程度,即密码防止被破译的程度。密码的破译方法主要有穷举攻击法、统计分析法和数学分析攻击法。密码的破译方法不是本文研究重点,为支持此论文开展研究,此论文只涉及第一种破译方法。针对穷举破译方法,密码的安全性则体现在密码被尝试出的概率。换言之,一个密码锁所拥有密码的组合越多,其安全性便越高[4]。因此,本文研究的一个重点是分析与计算各式图形密码锁的图案数量。

(3)能量守恒方程

(2)动量守恒方程

2.3 边界条件及参数设置

为提高计算精度,电池正负极接线柱采用结构化六面体网格,其余部件采用非结构化四面体网格,在流体与固体壁面交界处建立边界层,并对其进行加密化处理。在流固耦合过程中,选取无滑移作为壁面与冷却液的速度边界条件,即在冷板流道壁上流体速度为零,采取50%浓度的乙二醇溶液作为冷却液,冷却液初始温度298.15 K,入口边界条件为速度入口,入口流速为0.4 m/s,求得

R

=643.23<2300,流体流动类型为层流,出口为压力出口。冷却液与冷板之间为对流换热,锂离子电池组与环境之间采用自然对流,传热系数设置为2 W/(m

·K),初始环境温度设置为293.15 K。压力与速度耦合方法采用SIMPLE算法,压力、动量和能量离散方法采用二阶迎风格式,松弛因子采用默认值,步长为1 s,总步数为960。利用FLUENT软件对仿生翅脉流道冷板锂离子散热进行了仿真计算。

3 结果与分析

3.1 模型验证

对单体电池在1 C、2 C和3 C三种不同放电倍率下电池表面平均温度进行模拟计算并与实验数据

进行对比,结果如图3 所示。由图可知,单体电池仿真模拟数据与实验结果吻合良好。表明所用热模型能够很好地预测电池真实生热速率。

3.2 网格独立性分析

仿真过程中,为确保计算结果准确性,对网格进行独立性验证至关重要。针对图1散热模型,采用2275131、10546754、11683957 和13891860共4 个不同数量网格单元对电池组在3 C 放电下进行计算,结果如图4 所示。当网格单元数达到10546754时,网格单元数目增大,电池组表面最高温度和平均温度几乎没有变化。为了提高计算效率,减少计算时间,计算域网格单元数取10546754 进行计算,其网格划分如图5所示。

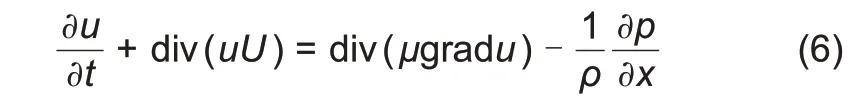

3.3 仿生翅脉流道冷板与并行流道冷板冷却比较

在锂离子电池3 C 放电倍率下,基于数值传热方法,对流道冷却液与流道壁对流传热面积基本相同(仿生翅脉流道:31411 mm

;并行流道:33204 mm

)的仿生翅脉流道冷板和并行通道冷板冷却锂离子电池效果进行了模拟计算,结果如图6与图7所示。仿生翅脉流道冷板冷却电池组表面最高温度为318.00 K,表面平均温度为315.72 K,温差为9.04 K;出入口异侧并行流道冷板与出入口同侧并行流道冷板冷却电池组表面最高温度分别为319.37 K 和321.01 K,表面平均温度分别为316.81 K和317.26 K,温差分别为9.94 K和11.74 K。仿生翅脉流道冷板冷却电池组表面最高温度比出入口异侧和出入口同侧并行流道冷板冷却降低了1.37 K 和3.01 K,电池组表面平均温度降低了1.09 K和1.54 K,电池组温差分别降低了0.90 K和2.70 K。从图6 仿生翅脉流道冷板和并行流道冷板冷却电池组温度场计算云图可以看出,仿生翅脉流道冷板冷却电池组,不但电池组表面最高温度比并行流道冷板冷却低而且温度场也更加均匀,说明新设计仿生翅脉流道冷板冷却散热性能更优。图7为仿生翅脉流道和并行流道冷却冷板压力分布云图,由图中可以看出,仿生翅脉流道冷板冷却,冷却板冷却液入口、一级分流节点及中间流道压力最大,冷板流道冷却液出口压力最小,压降为307 Pa;冷却液出入口异侧布置并行流道冷板冷却,冷板冷却液入口压力最大、连接冷却液入口横道、近冷却液入口并行流道及连接冷却液出口横道远离出口部分压力次之,出口压力最小,压降为394 Pa,冷却液出入口同侧布置并行流道冷板冷却,冷板冷却液入口处、连接冷却液入口横道、近冷却液入口并行流道及连接冷却液出口横道远离出口部分压力最高,出口压力最小,压降为346 Pa。仿生翅脉流道冷板冷却压降比出入口异侧和出入口同侧并行流道冷板冷却都低,这表明仿生翅脉流道冷板冷却消耗能量更少。

由于铁路线路呈长带状,这种GPR探测测线的布设导致每条测线都很长且勘探所获数据量巨大,与GPR探测配套的专业数据处理与解释软件例如常见的RADAN7等,往往需要对每条测线分段进行数据处理和翻浆冒泥病害的人机交互解释圈定,尤其是各个翻浆冒泥病害区域底界控制点的标定,根本无法按比例尺沿铁路正线进行狭长带状区域翻浆冒泥病害底界深度等值线图的绘制。有鉴如此,本论文结合RADAN7和Surfer软件,提出了一种用于GPR勘探的铁路翻浆冒泥病害底界的等值线图绘制方法。

3.4 冷却液流向对冷板冷却性能的影响

为了分析电池两侧冷板冷却液流向对电池组冷却性能的影响,对电池组相邻冷板冷却液同向流和交错流两种不同流向仿生翅脉流道冷板冷却电池组温度场进行了计算,结果如表1 和图8 所示。从表1 可以看出,电池两侧冷板冷却液交错流冷却,电池组表面最高温度为317.38 K,平均温度为315.72 K;同向流冷却电池组表面最高温度为318.00 K,平均温度为315.70 K。交错流冷却比同向流冷却电池组表面最高温度降低了0.62 K,电池组表面平均温度基本相同,两者相差不大。与电池组相邻冷板冷却液同向流冷却相比,交错流冷却电池组温差从9.04 K降到7.91 K,下降1.13 K,同比降低了12.5%,提升了电池组充放电温度场的一致性。从图8中也可以看出交错流冷却电池组的温度场分布要比同向流冷却更加均匀。

组间的自变量是让被试在所提供的实验材料(社交媒体)中进行情境回忆,分为同步沟通和异步沟通两组。两个实验组的被试分别被要求回忆并写下最近一次在网络社区浏览帖子或新闻时留言评论后,很快就收到回复(同步)或是过了很久才收到回复(异步)的经历,同时进行启动检验。随后进行量表填写,测量与研究一相同。

3.5 流道槽深对冷板冷却性能的影响

为了分析流道槽深对冷板冷却电池组的影响,在电池组相邻冷板冷却液为交错流,固定流道槽宽和相同质量流量的条件下,计算了流道槽深从2 mm 增加到6 mm 不同仿生翅脉流道冷板冷却电池组的温度场,此时各不同流道槽深电池组雷诺数依次为160.82、321.65、483.47、643.29、804.11和964.94,均小于2300,流动类型均为层流,冷板厚度也从流道槽深为2 mm 时的4 mm 增加到流道槽深为6 mm时的8 mm。结果如图9不同流道槽深电池组最高温度、平均温度、温差变化曲线。从图中可以看出,不同的流道槽深对电池组冷却效果不同,流道槽深从2 mm 增加到6 mm,电池组表面最高温度依次为317.00 K、317.25 K、317.38 K、317.40 K 和317.36 K,电池组表面平均温度依次为315.37 K、315.60 K、315.73 K、315.77 K 和315.73 K,电池组表面最高温度和平均温度随流道槽深的增加,上升趋势逐渐减缓,当流道槽深到达5 mm 后出现下降趋势。这是由于在相同质量流量条件下,当流道槽深从2 mm 增加到5 mm 时,随着流道横截面面积逐渐增大,流速会逐渐减小,散热性能降低;当流道宽度从5 mm增加到6 mm时,随着流道槽深的增加,冷板的厚度和流道中的冷却液容量也逐渐增加,冷板和冷却液能够吸收更多的热量,散热能力有所提升。电池组温差在流道槽深为2~6 mm 时分别为7.67 K、7.72 K、7.91 K、7.71 K 和7.62 K,且以流道槽深为4 mm 时为拐点,呈现出先增大后减小的趋势,这是由于随着流道槽深从2 mm 增加到6 mm,冷却液流速减缓,冷板冷却效率下降,冷板厚度和冷却液容量的增加不足以弥补由于流速降低带来的散热性能的下降,这会使靠近冷却液入口处低温区域电池组表面最低温度逐渐升高,从而引起电池组表面温差随流道槽深增加先增大后减小。流道槽深为2 mm时电池组表面最高温度和平均温度最小,温差仅与最小值相差0.05 K可忽略不计,虽然当流道槽深为5 mm后电池组表面最高温度和平均温度呈现减小趋势,但冷板重量和电池组所占空间均会随流道槽深增大而增加。

4 结 论

基于方形锂离子电池,设计了一款新型仿生翅脉流道冷板。结合数值传热学相关知识,通过数值模拟对电池两侧冷板冷却液流向和流道槽深等两个方面对冷板冷却电池组冷却效果进行了研究分析。结果表明,仿生翅脉流道结构相较于两种出入口位置不同的并行流道结构在最高温度和温度分布均匀性方面都要优于后两者,其压降也要更小,能耗更少;电池两侧冷板冷却液交错流电池组温度场一致性比同向流表现更好,且具有更好的散热特性;流道槽深为2 mm时具有良好的散热性能,流道深度越窄电池组重量和所占空间越小。根据目前的研究,电池组温度保持在安全范围内,仿生翅脉流道冷板可应用于解决锂离子电池组的散热问题。

[1] FAN Y Q, BAO Y, LING C, et al. Experimental study on the thermal management performance of air cooling for high energy density cylindrical lithium-ion batteries[J]. Applied Thermal Engineering,2019,155:96-109.

[2] 杜光超, 郑莉莉, 张志超, 等. 圆柱形高镍三元锂离子电池高温热失控实验研究[J].储能科学与技术,2020,9(1):249-256.DU G C, ZHENG L L, ZHANG Z C, et al. Experimental study on high temperature thermal runaway of cylindrical high nickel ternary lithium-ion batteries[J]. Energy Storage Science and Technology,2020,9(1):249-256.

[3] 陈俊宇, 于兰英, 王国志. 动力电池组风冷散热系统优化分析[J]. 电源技术,2019,43(1):84-87.CHEN J Y, YU L Y, WANG G Z. Analysis of optimization of wind cooling system in power battery[J]. Chinese Journal of Power Sources,2019,43(1):84-87.

[4] 马永笠,徐自强,吴孟强,等.电池组交替式风冷散热结构研究[J].电源技术,2019,43(11):1810-1812,1835.MA Y L, XU Z Q, WU M Q, et al. Alternate air-cooled heat dissipation system for battery[J]. Chinese Journal of Power Sources,2019,43(11):1810-1812,1835.

[5] 陈通, 孙国华, 王明强, 等. 基于液体的动力电池热管理系统性能研究[J].电源技术,2019,43(4):658-661.CHEN T, SUN G H, WANG M Q, et al. Research on thermal management performance of electric vehicle power battery based on liquid[J]. Chinese Journal of Power Sources, 2019, 43(4):658-661.

[6] 李罡,黄向东,符兴锋,等.液冷动力电池低温加热系统设计研究[J].湖南大学学报(自然科学版),2017,44(2):26-33.LI G, HUANG X D, FU X F, et al. Design research on battery heating and preservation system based on liquid cooling mode[J].Journal of Hunan University(Natural Sciences),2017,44(2):26-33.

[7] 徐众,侯静,万书权,等.金属泡沫/石蜡复合相变材料的制备及热性能研究[J].储能科学与技术,2020,9(1):109-116.XU Z,HOU J,WAN S Q,et al.Preparation and thermal properties of metal foam/paraffin composite phase change materials[J].Energy Storage Science and Technology,2020,9(1):109-116.

[8] 王建, 郭航, 叶芳, 等. 热管散热装置对车用锂离子电池组内温度分布影响数值模拟[J].化工学报,2016,67(S2):340-347.WANG J, GUO H, YE F, et al. Numerical simulation of effect of heat pipe cooling device on temperature distribution in lithium-ion battery pack of vehicle[J].CIESC Journal,2016,67(S2):340-347.

[9] MONIKA K, CHAKRABORTY C, ROY S, et al.An improved minichannel based liquid cooling strategy of prismatic LiFePO

batteries for electric or hybrid vehicles[J]. Journal of Energy Storage,2021,35:102301.

[10]SAMEER MAHMOUD N, MOHAMMAD JAFFAL H, ABDULNABI IMRAN A. Performance evaluation of serpentine and multi-channel heat sinks based on energy and exergy analyses[J]. Applied Thermal Engineering,2021,186:116475.

[11]PANCHAL S, KHASOW R, DINCER I, et al. Thermal design and simulation of mini-channel cold plate for water cooled large sized prismatic lithium-ion battery[J]. Applied Thermal Engineering, 2017,122:80-90.

[12]DENG T, RAN Y, ZHANG G D, et al. Design optimization of bifurcating mini-channels cooling plate for rectangular Li-ion battery[J]. International Journal of Heat and Mass Transfer, 2019,139:963-973.

[13]HUANG Y Q, MEI P, LU Y J, et al.A novel approach for Lithium-ion battery thermal management with streamline shape mini channel cooling plates[J].Applied Thermal Engineering,2019,157:113623.

[14]KONG W, ZHU K J, LU X P, et al. Enhancement of lithium-ion battery thermal management with the divergent-shaped channel cold plate[J].Journal of Energy Storage,2021,42:103027.

[15]SHENG L, SU L, ZHANG H, et al. Numerical investigation on a lithium ion battery thermal management utilizing a serpentinechannel liquid cooling plate exchanger[J]. International Journal of Heat and Mass Transfer,2019,141:658-668.

[16]AMALESH T, NARASIMHAN N L. Introducing new designs of minichannel cold plates for the cooling of Lithium-ion batteries[J].Journal of Power Sources,2020,479:228775.

[17]徐尚龙, 郭宗坤, 秦杰, 等. 树形微通道热沉仿生建模及三维热流特性数值分析[J].中国机械工程,2014,25(9):1185-1188.XU S L, GUO Z K, QIN J, et al. Three dimensional numerical simulation of fluid flow and heat transfer in tree-shaped microchannels[J]. China Mechanical Engineering, 2014, 25(9):1185-1188.

[18]吴龙文,卢婷,陈加进,等.芯片散热微通道仿生拓扑结构研究[J].电子学报,2018,46(5):1153-1159.WU L W, LU T, CHEN J J, et al. A study of bionic micro-channel topology for chip cooling[J]. Acta Electronica Sinica, 2018, 46(5):1153-1159.

[19]邓小雷, 庞世杰, 李瑞琦, 等. 基于昆虫翅脉仿生流道的数控机床主轴系统冷却结构热设计[J].工程设计学报,2018,25(5):583-589.DENG X L, PANG S J, LI R Q, et al. Thermal design of cooling structure for CNC machine tool spindle system based on insect wing vein bionic channel[J]. Chinese Journal of Engineering Design,2018,25(5):583-589.

[20]BERNARDI D, PAWLIKOWSKI E, NEWMAN J.A general energy balance for battery systems[J]. Journal of the Electrochemical Society,1985,132(1):5-12.

[21]李涛. 纯电动汽车锂离子电池热效应及电池组散热结构优化[D]. 重庆:重庆大学,2013.LI T. Study on thermal effects of lithium-ion battery in electric vehicle and battery package dissipation structural optimization[D].Chongqing:Chongqing University,2013.