气氧/气甲烷火炬点火器设计及试验

王煜锟,王 玫,张 锋,冯建畅

(西安航天动力研究所,陕西 西安 710100)

0 引言

随着航天事业的不断发展,可重复使用运载器逐渐成为未来航天运载器的重要发展方向。液氧/甲烷发动机以低成本、高性能、易使用、无毒、无污染的优势,成为可重复使用运载器的首选推进系统,因此受到各航天大国的竞相关注。

液氧/甲烷属于非自燃的双组元低温推进剂组合,要实现发动机的点火启动,就必须设置点火装置。目前液体火箭发动机常用的点火装置主要为固体火药点火器、化学点火器以及火炬式点火器。其中,火炬式点火器具有点火能量大、可重复使用、工作时间便于调节和使用维护方便等优点,是可重复使用液氧甲烷发动机理想的点火方式。火炬式点火器一般由推进剂供应系统、燃烧室、火花塞点火系统以及喷管(或燃气导管)等部件组成。

国内外学者针对火炬式点火器的工作状态均做出了一定的研究。NASA格林研究中心设计了一种由头部、舱室和燃料冷却套筒组成的液氧/甲烷火炬式点火器,并在此点火器模型上进行了750多次试验。试验对混合比、器件温度、火花塞能量、燃料纯度、点火器几何构型等因素对点火器燃烧温度及工作状况影响做了分析,结果表明,混合比越大,燃气温度越高;且火花塞能量低于200 MJ时,点火失败。Aerojet公司开展了液氧/甲烷点火技术研究,掌握了不同工作条件下点火器燃烧室温度特征、稳态工作特性、壳体冷却及热交换导致的混合比变化特征、点火器的脉冲工作性能等,初步确定了点火器的点火边界特性。国内刘巍等设计了旋转液膜冷却的气氧/酒精火炬式点火器,氧化剂为气态,使用液体燃料对燃烧室壁面进行再生冷却,加强了热防护效果。试验结果显示:当余氧系数一定时,若液体燃料沸点较高,则燃烧室下游燃烧产物核心部分为气态,周围为液态;若液体燃料沸点较低,则燃烧室下游燃烧产物为气态。且最长工作时间达到20 s。

综上可知,针对火炬点火器的工作状态、工作性能、工作边界等已经有了较为全面和深入的研究,但主要集中在液氧/液氢或者液氧/煤油领域,而针对气氧/气甲烷火炬点火器的工作特性等还鲜有研究。鉴于此,本文设计了一种气氧/气甲烷火炬点火器,并采用试验手段对其工作特性开展了研究,为工程设计提供指导。

1 试验装置设计与试验方法

1.1 试验装置设计

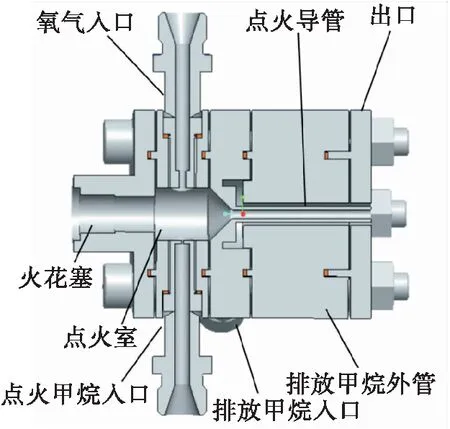

根据已有火炬点火器设计方案,结合所需设计要求,确定燃烧室采用普通圆筒结构设计。气氧/气甲烷火炬式点火器的喷注器采用直流撞击式喷注器。氧喷嘴和甲烷喷嘴的撞击角度为180°。

试验时,氧气和甲烷经过孔板以一定的速度和流量进入燃烧室中同轴碰撞、掺混。点火器出口结构分别为直流出口和收缩出口。

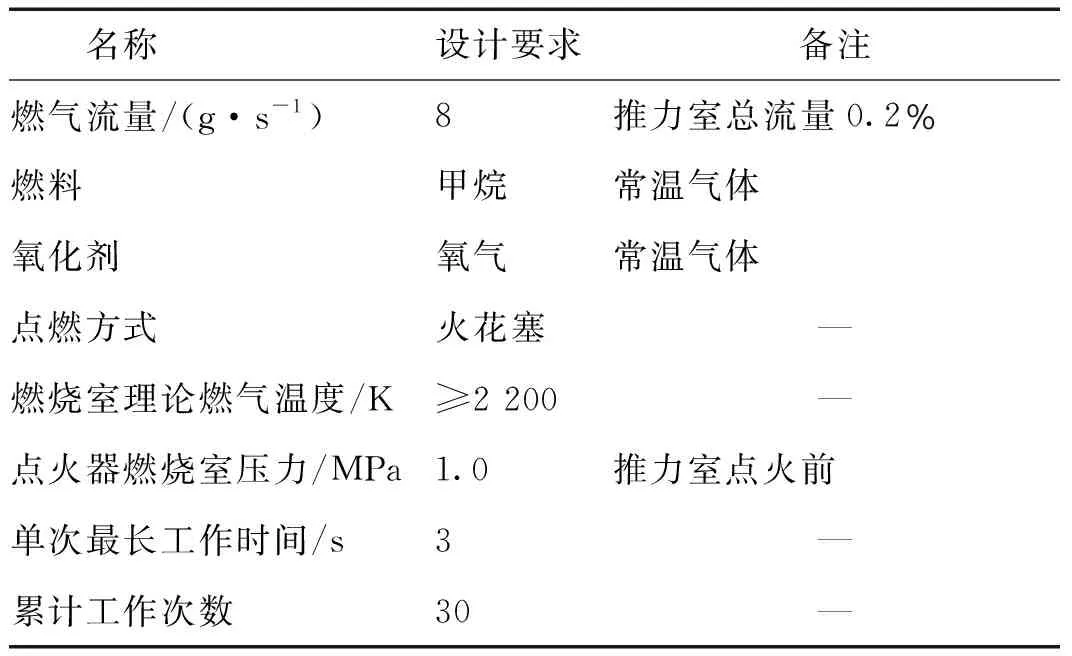

表1为点火器设计主要参数。点火器采用气气推进剂组织燃烧,设计压强为1 MPa,设计流量为8 g/s。点火器头部配置单独火花塞,全部氧气(流量5 g/s)由点火器燃烧室接入一个直流喷嘴喷入燃烧室。甲烷分两路,一小部分甲烷(流量0.25 g/s,占甲烷总流量的8.3%)由燃烧室一个直流喷嘴喷入燃烧室,并与氧气的喷射方向同轴对撞;其余甲烷(流量2.75 g/s,占甲烷总流量的91.7%)通过设置在导火管组件的直流喷嘴进入,并在导火管外部加入冷却甲烷管路组件。整个点火器各部件由螺栓连接。

表1 点火器设计输入参数Tab.1 Input parameters of igniter design

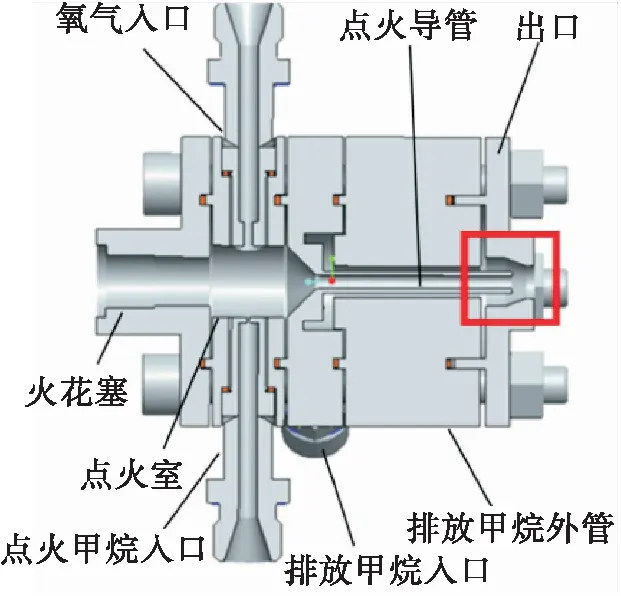

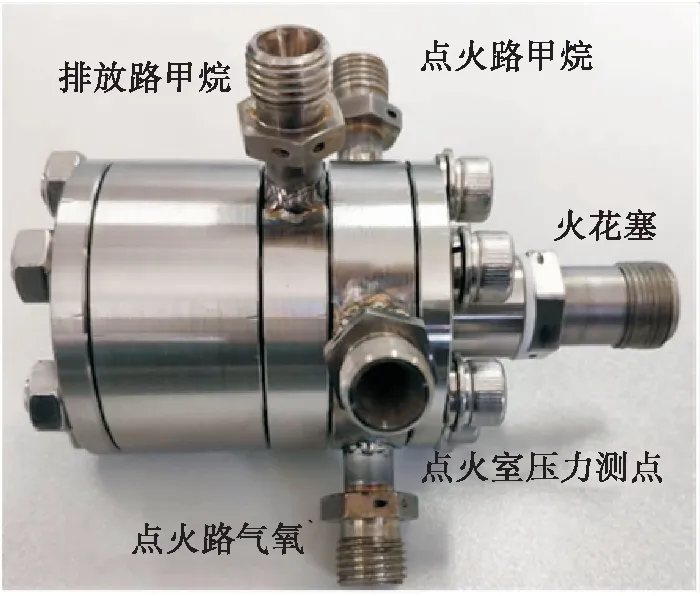

点火器结构A、B、C剖面图分别如图1和图2所示,本文共设计了3种结构的点火器,3种结构点火器其燃烧室直径、氧气入口喷嘴内径、点火甲烷入口喷嘴内径、点火导管长度、排放甲烷环缝宽度均相同。其主要区别是:A结构出口为直流出口,B、C结构出口为收缩出口。结构A和B点火导管直径相同,结构C点火导管直径为结构B直径的1.5倍。3种结构差异主要是点火导管直径大小与有无出口收缩段(如图2所示红框位置为收缩出口),直径大小影响出口富氧燃气流速,而出口收缩段影响出口富氧燃气与排放路甲烷的掺混,从而影响出口补燃情况。气氧/气甲烷点火器实物如图3所示。

图1 A结构点火器剖视图Fig.1 Sectional view of structure A igniter

图2 B、C结构点火器剖视图Fig.2 Sectional view of structure B and C igniter

图3 气氧/气甲烷点火器实物图Fig.3 Prototype of gas oxygen/gas methane igniter

1.2 试验方法

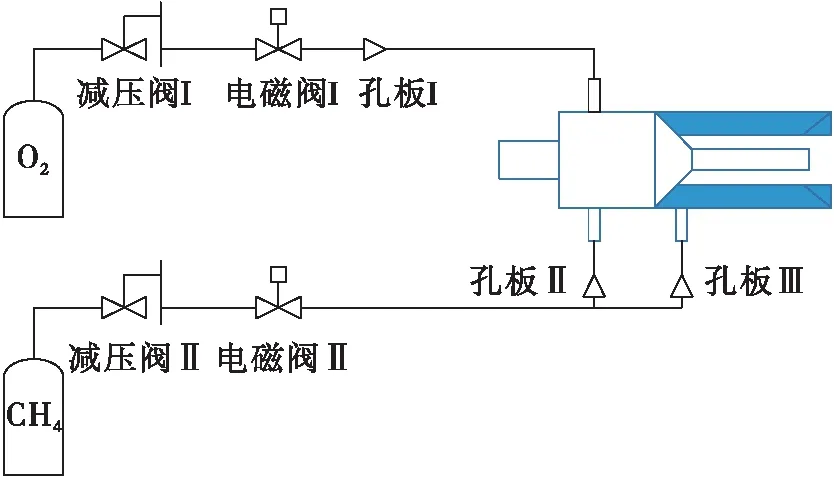

试验系统原理图如图4所示。氧气和甲烷分别经减压阀、电磁阀和孔板进入火炬点火器进行点火燃烧,通过调节氧化剂入口与燃料入口压强保证试验所需的流量。

图4 点火器试验原理图Fig.4 Schematic diagram of ignition test

点火装置电火花塞采用高可靠组件,且具备重复使用能力。该火花塞点火能量约为300 MJ,点火频率为30 Hz,对应高压包的输入电压为24 V。

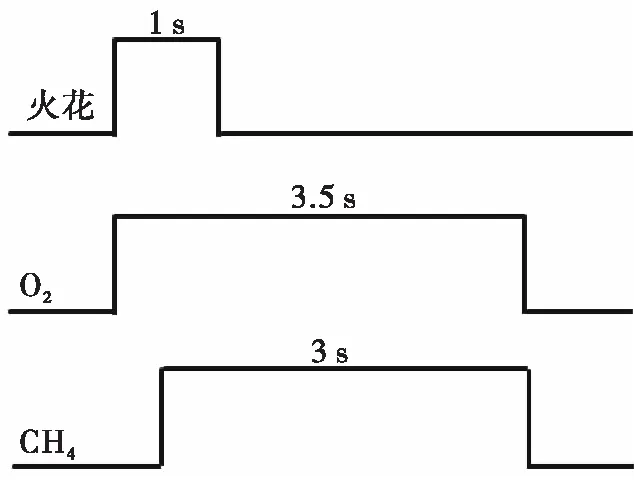

点火3 s时序如图5所示,先打开氧气阀门,0.5 s后打开甲烷阀门,工作3 s后关闭所有阀门,其中火花塞在初始阶段工作1 s后停止工作。2 s及5 s工作时序与3 s时序基本相同,即:0.5 s后打开甲烷阀门,工作2 s/5 s后关闭所有阀门,火花塞在初始阶段工作1 s后停止工作。

图5 点火器3 s点火时序图Fig.5 3 s time sequence of ignitor

2 试验结果与分析

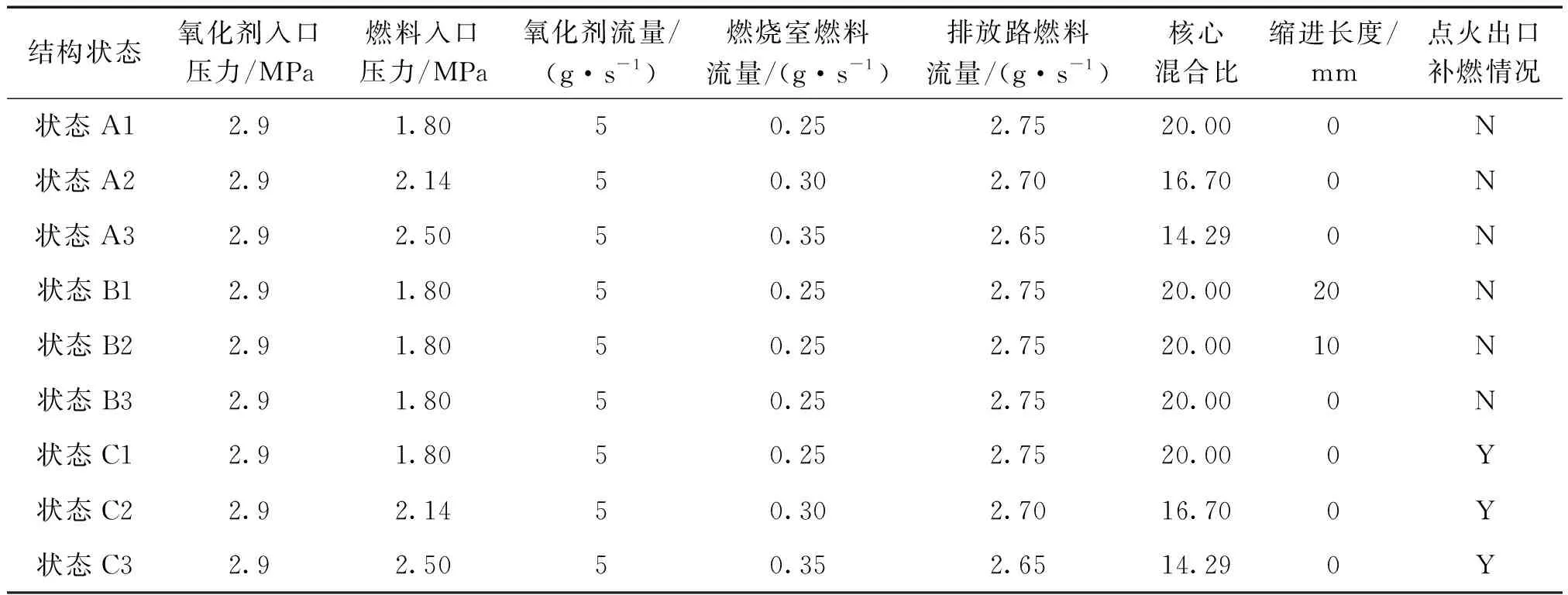

根据不同的排放冷却甲烷外管出口结构形式,火炬点火器共有结构A、结构B和结构C等9种不同状态,另外,3种结构的外管出口均可通过调节垫片个数,调节外管出口的缩进长度。

试验主要针对不同结构状态下、不同缩进长度以及不同核心混合比进行展开,主要试验结果如表2所示。

表2 气氧/气甲烷点火器点火试验Tab.2 Summary of ignition test for gas oxygen/gas methane igniter

2.1 混合比变化试验

本文通过保持氧气流量一定,改变点火路甲烷与排放路甲烷流量大小,对点火器进行时长为2 s的点火试验研究。得到了直流式的结构A不同混合比情况下燃烧室压力变化情况,并观察了出口补燃火焰稳定性的变化情况。

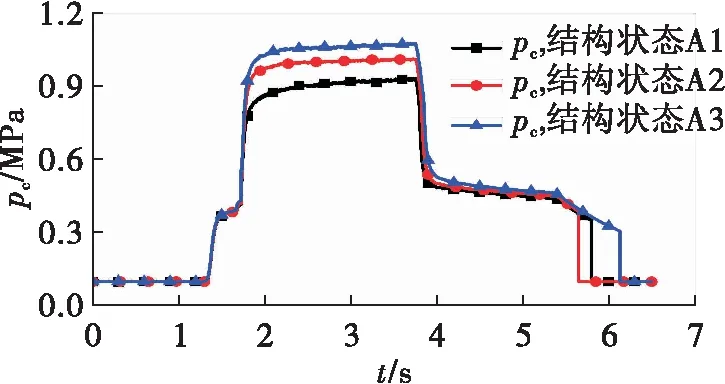

采用结构A的火炬点火器,开展如表2所示的状态A1~A3工况的点火试验,以获得两路甲烷流量分配对点火器工作特性的影响,3种工况下燃烧室压强分布如图6所示。

图6 结构A1、A2、A3燃烧室压力Fig.6 Chamber pressure of structure A1,A2 and A3

图中3条压力曲线代表3个工况,随着点火甲烷流量的增加,3个工况下的燃烧室压力分别为0.90 MPa、1.02 MPa、1.09 MPa,燃烧室压力不断升高,燃烧室燃气温度也不断升高。分析其原因主要是随着燃烧室燃料流量的增大,燃烧室内混合比逐渐接近当量混合比,因而燃烧室压力和温度升高。而试验曲线在打开氧阀后产生了约为0.4 MPa的压力“平台”,这是由于先打开氧阀,气氧进入燃烧室从而建压产生压力“平台”。试验中未观察到排放甲烷与出口燃气发生补燃,只是在点火初期有火花闪过,分析原因认为是点火初期燃烧室压强还很低、直流式出口不利于排放甲烷与富氧燃气的掺混、出口富氧燃气速度较高不易产生补燃火焰等造成的。

2.2 变缩进长度试验

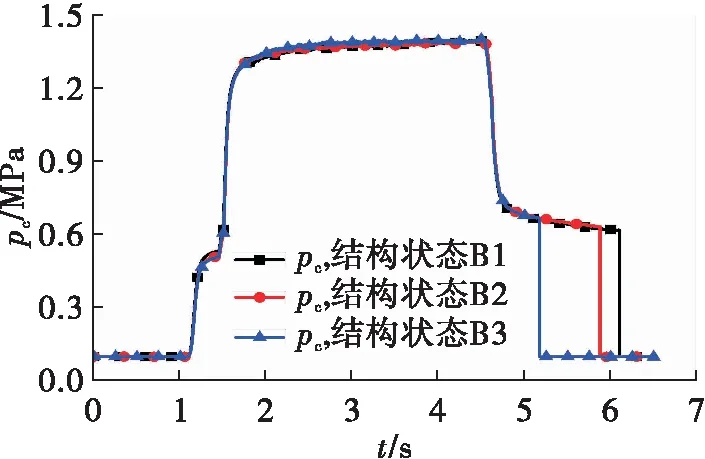

采用结构B的点火器,开展如表2所示的状态B1~B3工况的点火试验,分析点火导管出口缩进长度对点火器工作特性的影响,3种工况下燃烧室压强分布如图7所示。

图7 结构B1、B2、B3点火室压力Fig.7 Chamber pressure of structure B1,B2 and B3

3种缩进长度下,燃烧室压力均为1.35 MPa,且比结构A这3种工况下的压力高,这是由于结构B状态下出口为收缩结构,相较于结构A的直流式出口,出口的燃气质量流量降低,燃烧室压力升高。对比结构B不同缩进长度的燃烧室压强曲线可知,燃烧室压力并未发生变化,说明缩进长度对燃烧室压力并不产生影响。压力拖尾段持续时间随着缩进长度的减小而减小,这是由于关闭氧阀和甲烷阀后剩余燃气流出时间会由于缩进长度的缩短而降低。

观察3次点火试验的燃气出口补燃情况,发现在初始阶段有火花闪过但火焰并未产生。分析其原因是加入收缩出口以后有利于燃气与排放甲烷的掺混,但由于收缩出口会使富燃燃气流速增大,对补燃产生较大影响,从而导致燃烧失败。因而加大掺混的同时需降低富燃燃气速度。

2.3 变结构试验

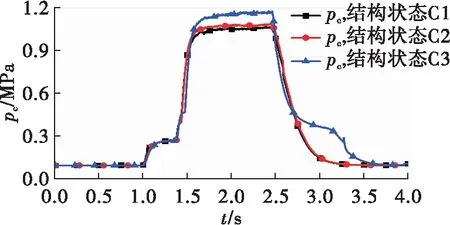

对收缩结构C进行如表2所示的状态C1~C3的2 s点火试验,燃烧室压强如图8所示。不同混合比下燃烧室压强分别为0.98 MPa、1.05 MPa、1.18 MPa,压力值和燃烧室温度不断升高。

图8 结构C1、C2、C3点火室压力Fig.8 Chamber pressure of structure C1,C2 and C3

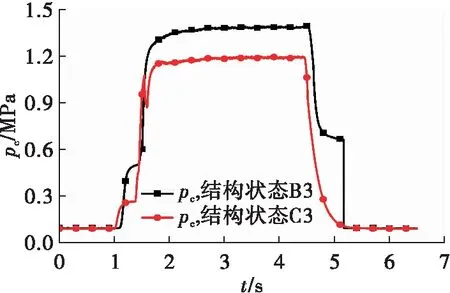

由于结构C的导火管直径为结构B的1.5倍,此时燃烧室点火导管直径增大,燃烧室喉部直径增大,燃烧室压力相较于结构B降低,如图9所示,B3状态压力为1.35 MPa,C3状态压力为1.18 MPa。燃烧室收缩直径及点火导管直径变大也会增大阀门关闭时的剩余燃气的质量流量,从而使得压力“拖尾段”时间变短。点火导管直径变大,富燃燃气出口流速降低,此时3次试验出口都产生了相当稳定的羽流火焰,如图10所示。

图9 结构B3、C3点火室压力Fig.9 Chamber pressure of structure B3 and C3

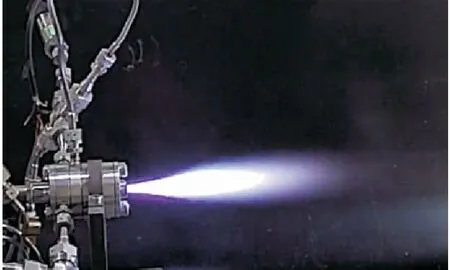

图10 点火器出口火焰补燃图Fig.10 Flame afterburning at igniter outlet

2.4 长程试验及过热情况评估

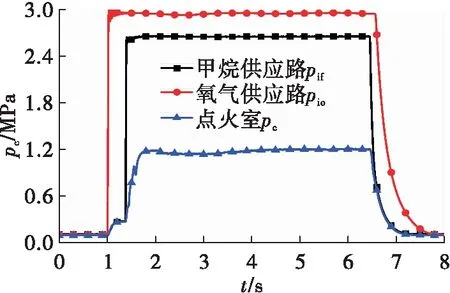

为验证点火器的耐热状况,本文进行了5 s的单次点火试验,试验得到的压强分布如图11所示。

图11 5 s长程试车压力Fig.11 Chamber pressure of 5 s ignition test

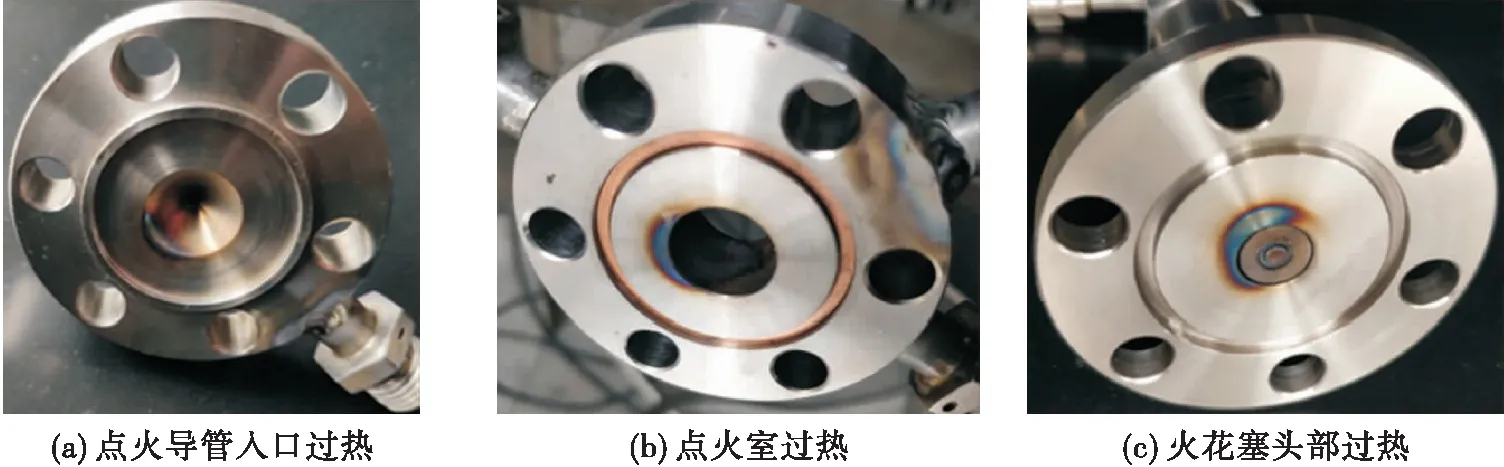

在本文所设计的点火器进行的超过30次点火试验中,整个结构完好,火花塞工作正常。如图12所示,燃烧室、导火管、点火器头部过热区都主要发生在靠点火甲烷入口处。这是由于点火室在点火过程中处于富氧状态,而靠近甲烷喷嘴的区域,混合比较为接近化学当量混合比,所以燃烧温度相比平均混合比对应的燃烧温度高,出现了过热的痕迹,但对整个结构并未产生影响。

图12 点火器过热部位Fig.12 Overheating part of igniter

3 结论

本文针对液体火箭发动机多次点火问题设计了气氧/气甲烷火炬式点火器,通过试验对点火器方案进行了验证,研究分析了点火导管内径和出口形状等关键因素对点火器出口补燃的影响,得出的结论如下。

1)点火器采用直流互击式喷注、富氧燃气与排放甲烷在出口补燃、点火导管收缩出口的结构方案,补燃火焰稳定,燃烧室压力达到设计值,并进行多次点火和长程试验,满足点火路多次工作要求。

2)甲烷流量与氧气流量的比值会影响点火器燃烧室压强的大小,在富氧情况下,比值越大,压强越大。合理选择点火器结构促进排放甲烷与中心燃气的掺混,能有效地促使出口补燃的发生。

3)增大点火导管直径能有效地降低富氧燃气的出口速度,使用点火导管收缩出口能有效地促使排放甲烷与富氧燃气的掺混。两种因素共同促使出口补燃的发生。出口速度降低能有效地促使排放路甲烷与中心燃气掺混,同时也可避免对出口补燃火焰稳定性产生负面影响。