我国露天矿智能运输技术现状及发展趋势

王忠鑫, 辛凤阳, 陈洪亮, 宋波, 田凤亮, 曾祥玉, 白怡明

(1. 中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015;2. 辽宁工程技术大学 矿业学院,辽宁 阜新 123000)

0 引言

露天开采过程的本质是大规模土石方时空移运过程,一般包括穿孔、爆破、采装、运输、排弃(卸载)等环节,其中运输环节是决定露天矿安全、经济、节能、低碳、绿色等属性的最重要因素之一。随着智能化矿山建设目标的提出,露天矿运输环节的智能化成为重点研究对象之一,主要集中在智能运输系统(Intelligent Transportation System,ITS)领域和方向。

ITS最初为解决道路交通拥挤、交通事故等问题,由美国、日本等国家的学者提出。随着研究不断深入,系统功能扩展到道路交通运输的全过程及其有关服务部门[1]。我国露天矿ITS与交通行业有着明显的不同,其主要建设目标是生产过程安全、高效、低碳环保。

我国露天矿大多兴建于20世纪80年代,具有工艺先进、设备大型、机械化程度高、设备种类繁杂、产量规模大等特点[2]。随着计算机技术在矿山行业的应用及推广,各露天矿加强了对生产和设备运行数据的重视,建立了管理信息系统、生产调度监控系统等。近年来,设备自动化运行、卡车无人驾驶、新能源汽车等新兴技术突起,通过远程控制、作业区域减人、新能源替代不可再生能源等手段,实现露天矿安全、高效目标,已充分融合在露天矿智能化队列中[3-4]。本文从基础设施、装备、管控、维保、设计5个方面,总结我国露天矿智能化运输关键技术及其应用现状,并对未来发展趋势进行展望。

1 露天矿运输系统

1.1 露天矿运输系统

露天矿运输系统是具有特定功能的、相互间具有有机联系的多种要素构成的整体。对露天矿运输系统而言,其特定功能是实现物料的空间位移,其要素是实现整个运输功能所需的基础设施、运输工具、运算技术及工作人员等,如图1所示。

图1 露天矿运输系统构成Fig. 1 Composition of transportation system in open-pit mine

运输环节在露天矿各工艺环节中起“动脉”和“纽带”作用,其他工艺环节和管理工作中存在的各种问题往往能在运输环节中得到集中反映[5]。为适应不同的矿床赋存条件和开采要求,露天矿开采中使用的运输方式主要分为铁路运输系统、卡车运输系统、带式输送机运输系统3类。

铁路运输系统是早期露天矿开采广泛采用的运输方式,但由于铁路运输作业不灵活、前期投入大等局限性,目前已基本被卡车和带式输送机运输系统取代,本文不再赘述。

卡车运输系统作业机动灵活,能简化开采工艺、减少基建工程量,但存在运输成本高、经济合理运距短、维保难度大、环境污染严重等缺点。

带式输送机运输系统是一种连续运输方式,可保障开采设备连续作业,运输能力和爬坡能力强,易于实现自动控制,所需工作人员数量少,但存在初期投资成本高、灵活度低等缺点。

1.2 露天矿ITS

露天矿ITS是以露天矿煤岩高效运输为应用场景,以智能化运输装备为核心载体,将物联网、云计算、大数据、人工智能、移动互联等数字技术与露天矿运输系统运行原理和工艺要求深度融合,建立运输系统内设备、环境、物料的自主协同高效运行体系,进而建立大范围内发挥作用的实时、准确、高效的运输综合管理系统[6-8],同时促使系统中人的位置从端侧向云边侧转变,角色由设备操控运维转向智能应用场景开发。

露天矿ITS与传统运输系统的区别在于服务对象的重心由露天矿生产管理人员(如生产技术部、调度中心等部门人员)转向露天矿生产作业人员(如矿山车辆司机、维保人员等),即用先进的科技手段向生产作业人员提供必要的信息和便捷的服务,以减少运输车辆装卸点排队、意外事故等情况发生,提高生产设备利用率,增加设备作业安全性,从而达到露天矿ITS实施目的。露天矿ITS构成要素主要包括基础设施、运输工具和运算技术。基础设施主要是网络布设;运输工具指不同运输方式所采用的装备,如矿用卡车、带式输送机等;运算技术指所需的软件系统、平台和算法等。

露天矿ITS将露天矿生产管理人员、生产作业人员、道路运行、设备维保等相结合,集中系统地进行管理,以提高露天矿整体生产运行效率[9]。

2 露天矿智能运输技术现状

2.1 基础设施智能化技术

(1) 网络布设现状。露天矿网络通信形式主要包括电台通信、无线Mesh网络、4G专网、5G-MEC(Multi-access Edge Computing,多边缘接入计算)、5G专网、700 MHz+XGHz等。何林等[10]指出无线Mesh技术具有容量大、速率高、覆盖范围广、成本低、组网简单等特点,基于无线Mesh网络的通信系统在露天矿具有广泛的应用前景。郭文馨[11]提出了符合露天矿企业实际情况的4G无线通信系统技术方案,实现了专业语音集群通信、高可靠性和高实时性数据传输及多媒体视频调度功能。孙继平等[12]提出了宽带无线通信是智慧矿山建设的基础和关键,矿用5G具有传输速率高、传输时延小、通话质量好等优点。王国法等[13]分析了5G中的高频通信、大规模天线阵列、超密集组网、设备到设备通信、网络切片和移动边缘计算6项关键技术及其特征,提出了矿山应用5G技术的总体架构,展望了5G技术在煤矿智能化中的融合应用。

(2) 路网更新技术现状。露天矿路网更新的准确性和更新周期是车辆优化调度的基础,众多学者研究利用GPS数据获取路网信息。孙效玉等[14-16]针对提取露天矿路网路段缺失与偏移现象明显等问题,提出通过求取GPS轨迹点在道路上的概率进行栅格初始化的方法。

随着无人驾驶技术的推广应用,道路智能化重新被提上日程。青岛慧拓智能机器有限公司以安全为目标,在转弯处设置激光雷达,与卡车通信,弥补卡车感知的不足。未来将全方位实施车车、车路之间的实时信息交互,在全时空动态交通信息采集与融合的基础上,开展车辆主动安全控制和道路协同管理将是发展趋势。顾清华等[17]为满足无人矿车高精度路网导航需求,提出了基于矿区道路特征的图像互补方法,基于ResNet101构建更符合露天矿道路提取的D-LinkNet101网络模型,可满足露天矿区主干路网智能识别和路网建模的精度要求。

2.2 装备智能化技术

(1) 无人驾驶矿用卡车应用现状。露天矿卡车无人驾驶技术在国内起步较晚,但近年来发展迅速。2018年,徐工集团工程机械有限公司联合青岛慧拓智能机器有限公司研发了无人驾驶智能宽体自卸车[18]。该车采用X-智能控制无人驾驶技术,具有循迹行驶、智能避障、运动跟随、自动转弯、人机交互及感知融合等功能。

2018年8月,中国宝武钢铁集团有限公司联合北京踏歌智行科技有限公司等在白云鄂博矿区进行了无人驾驶矿用卡车测试,目前已完成4台无人驾驶卡车协同2台挖掘机编组测试,与其他车辆混编运行。2020年初,华能伊敏煤电有限责任公司伊敏露天煤矿与百度Apollo公司合作[19],对4台纯电动宽体卡车和4台172 t自卸卡车进行线控化改造,实现了无人矿卡自动编组、设备联动作业、障碍物绕行、挡土墙路由巡迹等功能,目前已进入动态调试阶段。2020年5月,国家能源集团宝日希勒露天煤矿与航天重型工程装备有限公司联合开展5G+无人驾驶示范应用[19],对5辆220 t级矿用自卸卡车进行无人驾驶改造,完成矿区5G独立组网、极寒气候5车编组连续运行、全天候不间断作业、车内无安全员作业等建设环节。

(2) 新能源矿用卡车应用现状。目前,随着我国“双碳”战略的提出,新能源矿用卡车的主要研究方向为纯电动、油电混合和氢能源卡车。在油电混合和氢能源卡车方面,2018年10月,国家能源集团氢能科技有限责任公司开展了200 t级以上氢能重载矿用卡车研发,首台国产200 t级以上氢燃料-锂电池混合能源矿用卡车于2019年4月成功下线[19]。徐工集团工程机械有限公司、湘电重型装备有限公司等相继开发并下线了纯电动车、氢能源卡车等。总体来看,我国在油电混合、氢能源矿用卡车方面的研究较少,仍处于实验室研发阶段,但发展速度较快。2021年,程平等[20]构建了基于碳排放成本的露天矿新能源纯电动卡车多目标调度优化模型,采用非支配邻域免疫算法对模型进行求解,提高了新能源纯电动卡车的运输效率和碳排放量。新能源矿用卡车将是矿用卡车的发展方向之一。

(3) 带式输送机连续运输技术现状。带式输送机连续运输系统智能化主要集中在带式输送机的运行参数控制、运行状态监测、机器人巡检与维护、运输系统智能管控平台等方面。运行参数控制主要是通过永磁直驱电动机、永磁滚筒等变频驱动控制技术[21],实现带式输送机平稳启动和制动、带速自适应调整、系统设备顺序启动等[22]。运行状态监测以采用视频图像识别、红外识别、振动检测、温度检测、声音识别等技术检测带式输送机运行状态为主[23-24],为带式输送机运行控制和在线检测提供数据基础。运行参数控制与运行状态监测技术已在露天矿逐步开展试验性应用。机器人巡检与维护方面,目前图像、视频、声音等数据采集与处理技术不断发展,露天矿轨道式巡检机器人在国能准格尔能源有限责任公司黑岱沟露天煤矿、国能宝日希勒能源有限公司等成功应用。毛君等[25]、陈洪月等[26]提出了采用输送带托举机械手和托辊更换机械手协同作业的托辊更换机器人技术,虽未进行工业性试验,但这标志着带式输送机机器人维护技术的研究已经开展。聂永朝等[27]建立了基于B/S架构的带式输送机智能运维管理平台,实现了带式输送机运输系统可控可视、实时监测、预警报警、系统联动、趋势判研、安全节能等功能,并在国电建投内蒙古能源有限公司察哈素煤矿主运系统成功应用。此外,带式输送机连续运输系统往往只在露天矿地面运输中应用,难以服务于露天矿深部煤炭运输,因此,应解决露天矿工作面和端帮大倾角连续运输问题,以便实现带式输送机连续运输系统在露天矿更大范围的应用。

2.3 管控智能化技术

露天矿运输系统的管控智能化技术主要是卡车智能调度系统(Truck Intelligent Dispatching System,TIDS)。作为生产过程中的管控决策大脑,TIDS在我国研究起步较晚,最初是20世纪90年代由本钢(集团)矿业有限责任公司南芬露天铁矿、东北工学院等联合开发生产调度计算机辅助系统。1997年,煤炭科学研究总院抚顺分院等研发了卡车调度优化系统并应用于伊敏露天煤矿[28]。之后露天矿卡车调度系统开始快速发展,以智能化为目标稳步前行,各矿山企业开始大量建立自动化调度系统。2018年,露天矿卡车无人驾驶和新能源矿用卡车相继出现,卡车智能调度系统随之升级,作为矿用卡车和新能源卡车无人驾驶系统的决策系统。将无人驾驶技术与智能调度优化技术有机结合将是今后智能化矿山建设的重要内容。在连续工艺方面,2020年,中煤科工集团沈阳设计研究院有限公司基于露天矿轮斗连续工艺,开发了一体化智能综合管控平台,有效融合轮斗、转载机、带式输送机和装车仓等的实时运行数据,打通了数据壁垒,实现了连续工艺无人值守、远程操控、自主运行[29]。

2.4 维保智能化技术

露天矿维保智能化技术主要包括设备在线监测、故障诊断及预测等。田凤亮等[30]提出了基于自然语言的矿用卡车故障分析方法,建立了故障特征空间模型,对卡车故障信息进行发掘与分析,为露天矿卡车故障信息分析与管理提供了新方法。白润才等[31]提出了基于ARMA(Auto Regressive Moving Average,自回归滑动平均)模型的露天矿卡车故障率预测方法,通过试验验证了其可行性和有效性;刘威等[32]提出了一种基于马尔科夫蒙特卡罗方法的露天矿典型设备故障发生时间预测算法,可精确、有效地预测露天矿典型设备的故障发生时间和故障类别,为智能露天矿建设提供有效的基础决策数据。毛清华等[33]设计了一种矿用带式输送机智能监测系统,基于弱磁检测法、红外热成像温度检测法和视觉检测法,实现了矿用带式输送机故障诊断和智能监测等功能。

2.5 运输系统设计智能化技术

露天矿运输系统设计智能化是以智能化设计方法为手段,以提高生产效率为目标,进行露天矿开拓运输系统时空演化规律分析。刘光伟等[34]以压缩运距、控制道路运输功为优化目标,以JONG提出的城际高速公路选线方法为理论基础,综合分析了运输系统道路的基本组成、结构形态及线型特点,建立了基于选线道路费用成本最优化的数值计算模型,通过试验验证了该模型对解决此类矿山选线问题可行且有效。之后,刘光伟等[35]进一步研究了基于时空演化的露天矿运输线路存留状态判别问题,提出了一种定量化描述露天采场时空状态演化过程的方法,弥补了现阶段手工定线更新路网的不足,同时为开拓运输系统自动优化定线算法的实现提供了已汇总路径更新判别的新思路。赵明等[36]基于3DMine软件研究了露天矿境界优化问题,提出了块体价值和附加运输费用计算方法,提高了境界优化的准确性和可靠性。

3 露天矿智能运输关键技术

3.1 卡车智能运输关键技术

(1) 环境感知技术。露天矿卡车环境感知技术基于无人驾驶设备传感器布设(图2),包括激光雷达、毫米波雷达、超声波雷达及高清摄像头(图3),通过传感器数据感知、相互融合,提供可靠的距离、速度、方向数据,辅助无人驾驶车辆准确感知矿山复杂环境。

图2 无人驾驶车辆传感器布设Fig. 2 Sensors layout on unmanned driving vehicles

图3 露天矿环境感知传感器Fig. 3 Environmental perception sensors in open-pit mine

传感器标定是无人驾驶车辆环境感知的必要环节,也是传感器数据融合的关键前提,其将多个传感器交换到统一的时间和空间坐标系,实现多传感器融合,如激光雷达和高清摄像头联合标定通过提取统一标定物在单线激光雷达和图像上的对应点,完成多个传感器坐标的统一,实现多传感器空间校准,为传感器数据融合奠定基础[37]。

(2) 卡车线控改造技术。露天矿无人驾驶卡车线控改造主要是对卡车转向系统、制动系统、举升系统、液压系统回路加装控制阀组和传感器,实现转向、制动、举升的直线比例控制、角度/位置反馈;研发无人驾驶接口控制器及卡车发动机、电控系统、液压系统接口程序,通过CAN总线与整车控制系统通信,实现整车系统控制、数据反馈。卡车线控改造是实现车辆无人驾驶线性控制的基础,与传统的人工驾驶模式相比,无人驾驶可有效提升露天矿现有矿用自卸卡车工作效率,减少安全事故发生,提高设备安全性[38]。

(3) 多目标智能调度。露天矿车辆智能调度目标主要包括产量最大、等待时间最少、出动车数最少、稳定性最高等。各类目标一般难以统一量纲,有时各目标甚至相互冲突。

多目标智能调度问题求解需要合适的算法。多目标规划是数学规划的分支,研究多于1个目标函数在给定区域的最优化,又称多目标优化。多目标优化算法分为传统优化算法和智能优化算法两大类。传统优化算法包括加权法、约束法等,其本质是将多目标函数转换为单目标函数,通过单目标优化方法求解。智能优化算法中较常见的是多目标进化算法,以 NSGA-Ⅱ算法最为普遍。NSGA-Ⅱ算法也称为带精英策略的非支配排序遗传算法。该算法降低了非劣排序遗传算法的复杂性,具有运行速度快、解集收敛性好等优点,成为其他多目标优化算法性能的基准。NSGA-II算法流程如图4所示[39-41]。

图4 NSGA-II算法流程Fig. 4 NSGA-II algorithm flow

(4) 有人-无人混编设备群智能协同技术。露天矿间断工艺由有人驾驶向无人驾驶过渡的同时,存在有人-无人混编过程。将无人驾驶技术与卡车调度系统、信息基础设施和综合管控平台相结合,建立有人-无人混编设备群智能协同技术是非常必要的。在无人驾驶卡车路径规划过程中,根据配备的矿区高精度三维地图及当前车辆位置和制定的重点位置进行全局行驶路径规划,充分利用卡车调度系统,建立有人-无人混编设备智能管理调度系统[42]。通过V2X车联网通信控制协议连接有人卡车、无人卡车、管控中心及其他设备,实现有人-无人混编设备群智能优化动态调度,提高矿山有人、无人驾驶设备的生产效率。

3.2 带式输送机智能运输关键技术

(1) 工作面带式输送机自主横移技术。轮斗连续工艺、自移式破碎机半连续工艺的生产效率高、能耗低、污染小,是一种安全、高效、绿色的露天矿生产工艺系统。但该类工艺系统面临工作面带式输送机移设工作量大、耗时长、影响生产等问题。自主横移式带式输送机将桁架式带式输送机与履带行走技术相结合,可实现工作面带式输送机自主横移,大大减小移设工程量,缩短移设时间。自主横移式带式输送机沿工作面布置,长度可达2 km,履带数量可达50组。

实现工作面带式输送机自主横移的关键技术如下。

① 多履带协同行走的控制技术。自主横移式带式输送机横移过程中,根据当前位置和目标位置的空间关系,通过多履带移动路径规划算法生成各履带的行走轨迹,规划每个时间点各履带的行走位置、速度和方向等运动参数。各履带行走过程中实时获取履带中心点的运动参数信息,根据履带行走误差调整算法,实时调整各履带行走速度与方向,实现各履带协同移动。

② 多履带行走不同步的容差技术。履带行走机构受传动不同步、履带节间隙、地面起伏不平等因素干扰,存在行走误差。履带行走机构与输送机桁架之间根据行走误差的大小和方向释放相应的位移与转角约束,吸收多履带行走的不同步误差,避免各履带之间相对位置、速度、方向等随机变化,导致履带与桁架之间作用力过大而引起桁架变形等问题。该技术是自主横移式带式输送机实现自主行走的重要安全保障。

露天矿工作面带式输送机移设作业时间为7~10 d,在此期间连续运输系统处于停产状态,对露天矿生产影响较大。采用工作面带式输送机自主横移技术可将工作面带式输送机移设时间缩短50%以上,对带式输送机连续运输系统在露天矿的应用具有重大意义。

(2) 自移式大倾角带式输送机运输技术。目前露天矿深部煤炭连续运输主要采用普通带式输送机沿出入沟运输方式。普通带式输送机运输角度小于边坡角,难以沿端帮直接运输到地面,且不便于移设,严重制约内排跟进。解决该问题的关键在于实现运输设备的大倾角运输、自主移动和适应端帮形态变化[43]。自移式大倾角带式输送机可实现沿端帮的大角度运输、随内排跟进的快速移设、随端帮形态变化的姿态自适应调整等功能,成为露天矿深部煤炭高效连续出坑运输的最优解决方案。

① 大倾角连续运输技术。露天矿端帮角度一般为20~40°,普通带式输送机难以沿端帮表面连续运输。自移式大倾角带式输送机宜采用压带带式输送机,通过覆盖带覆盖物料施加压力来保持物料不下滑,实现物料大倾角连续运输。承载带和覆盖带采用变频电动机驱动,以承载带的驱动电动机为主驱,覆盖带驱动电动机为从驱,实时调节各电动机的输出力矩和转速,使承载带和覆盖带保持同步运转,保证压带带式输送机稳定运行。

② 多履带协同移动技术。自移式大倾角带式输送机采用多履带行走的大跨度桁架式带式输送机结构实现设备快速移动。履带行走机构受链节间隙、整机惯性、地面平整度等影响,移动位置、速度和方向误差大,难以精准控制。多履带协同移动控制系统实时获取履带中心的位置信息,结合设备行走过程中的位姿变化,分析履带行走位置误差,实时调整履带行走速度和方向,实现多履带协同移动。同时,在履带和桁架之间建立铰接副、滑动副等自由度释放机构,实时吸收多履带之间的相对位置、速度和方向误差,保证设备灵活移动和结构安全。

③ 自适应姿态调整技术。受煤岩赋存条件影响,露天矿端帮形态随工作面推进不断变化,具有高度随机性。自移式大倾角带式输送机应用自适应俯仰、横向调平、多履带行走容差等姿态自适应调整技术,实现沿形态随机变化的端帮自主自适应行走。

自移式大倾角带式输送机运输技术避免了带式输送机连续运输系统坑内到地面段运输对内排、边坡和剥离卡车运输的影响,使高效的连续运输系统服务露天矿深部煤炭运输成为可能。该技术与露天矿广泛采用的卡车运输出坑方式相比,运输距离缩短80%以上。

(3) 带式输送机运行控制技术。带式输送机运行面临启动动态效应引起的冲击载荷影响设备使用寿命、小煤量工况工频运行能耗高、逆煤流启动设备空转待机时间长等问题。解决上述问题的关键技术如下。

① 带式输送机平稳启停控制技术。带式输送机采用变频电动机、永磁变频电动机、永磁滚筒等转矩和速度可控的驱动形式,变频器根据带式输送机启动或制动曲线调整驱动的供电频率,实现带式输送机启动和停机时速度和加速度的实时精确控制,配合自动张紧智能控制技术,实现带式输送机平稳启动和停机,有效消减输送带的动态张力,降低输送带、电动机、减速机、滚筒等关键部件的启动冲击,延长部件寿命。

② 带式输送机自适应调速技术。带式输送机自适应调速是根据输送煤量的变化自主调整带速,以降低运行能耗的控制方法。精准识别煤量是带式输送机自适应调速的基础。煤量识别技术主要包括电子胶带秤、核子胶带秤等传统测量方法,以及激光扫描、视频识别、双目视觉等新型方法。带式输送机自适应调速系统基于煤量识别数据,实时计算最优带速,根据带速调整策略,调整变频器输出频率,控制输送带运行速度[44],实现“煤多快运,煤少慢运”,提高带式输送机运载效率,平衡各驱动电动机功率,达到节能减排、降低损耗、延长设备寿命的多重效果。

③ 带式输送机系统顺料流启动控制技术。带式输送机系统顺料流启动控制是通过视频图像识别技术监视物料在系统中的位置,预判料流到达下游带式输送机的时间,结合下游带式输送机启动用时,确定下游带式输送机的合理启动时间点,实现料流到达下游带式输送机的同时,下游带式输送机满速运行,减少带式输送机空转运行时间,缩短系统启动到正常带料的过渡期,达到节约系统能耗、降低带式输送机损耗的目的[44]。

带式输送机运行智能控制技术可根据工况将带式输送机运行参数调整至最佳状态,减少不必要的冲击和磨损,延长部件寿命,节省电能消耗。

(4) 带式输送机状态在线检测技术。实时监测电动机、减速器、滚筒、托辊、输送带等主要运转部件的运行状态,实现故障提前预测与及时维护,是带式输送机可靠安全运行的基本保障。

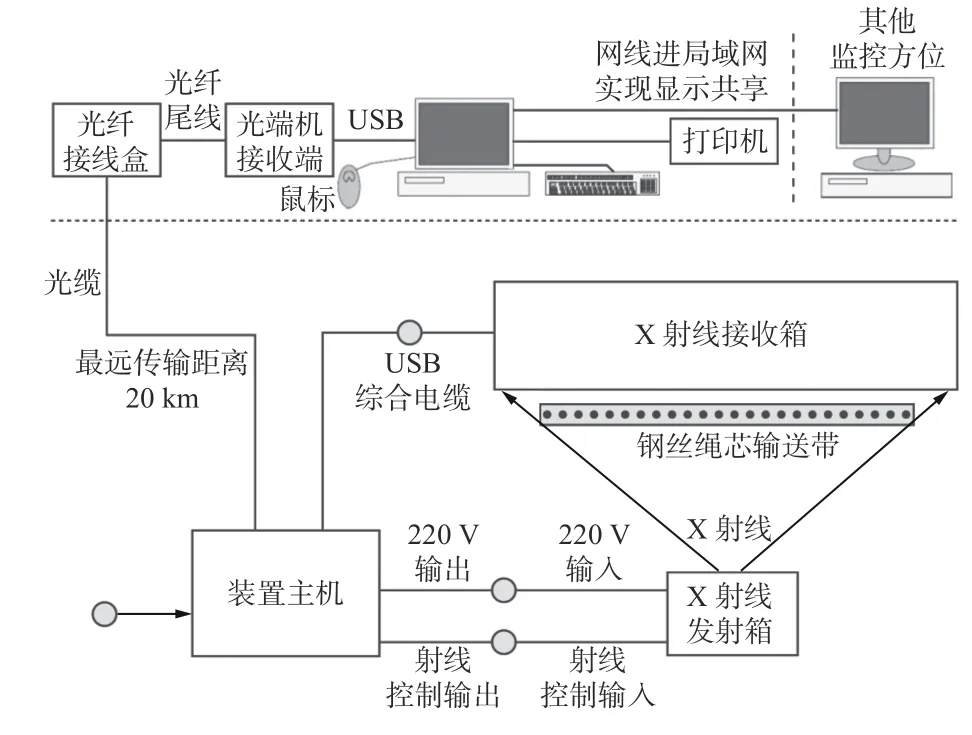

① 输送带钢丝绳芯在线损伤检测技术。主要分为X射线和电磁式。X射线在线损伤检测技术通过X射线扫描并获取输送带图像,并将采集图像传输至远程上位机进行智能分析处理,实现输送带内钢丝绳接头抽动、断头等缺陷的自动识别功能[45]。其系统组成如图5所示。电磁式在线损伤检测技术采用磁加载模块对输送带进行磁化,实时采集输送带内部损伤信号,对损伤信号进行降噪处理和特征提取,实现输送带钢丝绳芯损伤智能识别。

图5 输送带钢丝绳芯X射线在线损伤检测系统组成Fig. 5 Composition of on-line damage detection system of steel core belt based on X-ray

② 带式输送机智能点检技术。在带式输送机电动机、减速机、滚筒等关键部位安装无线温度和振动传感器,检测设备振动、温度等异常运行状态数据,经无线基站接入上位机监控系统,通过数据采集单元和组态监控画面实现远程点检和记录。发生异常时可分级报警,发出停止带式输送机运转命令,并在组态监控画面中显示故障信息,同时发出语音报警[46]。

③ 带式输送机故障诊断技术。主要包括数据采集、数据融合、数据分析、知识库、模型库等模块。该技术将在线传感器获取的各项数据进行融合,经数据推理分析提取故障特征,并与模型库中的故障模型进行自动匹配,从而获取故障类型,经相似度检索及推理后,生成故障决策诊断结果[47],如图6所示。

图6 带式输送机故障信息处理流程Fig. 6 Fault information process flow of belt conveyor

带式输送机状态在线检测技术可更加全面地检测带式输送机运行状态,实现带式输送机故障早期预警,减少故障停机的发生率,提升设备维护的及时性,从而保障带式输送机安全运行。

(5) 带式输送机智能巡检技术。带式输送机常见运行故障包括托辊损坏、轴承温度异常、输送带跑偏、转载点堵料、输送带撕裂、输送带断带等。传统方式以人工巡检为主、视频监控为辅。人工巡检工作量大、效率低,且难以及时发现早期故障。视频监控摄像头难以实现带式输送机全线覆盖,且需要人工观察分析视频图像,判断是否出现故障。带式输送机智能巡检技术主要采用搭载图像、红外、声音、粉尘、烟雾等传感器的机器人沿带式输送机线路往复巡检,对带式输送机沿线运行状态进行检测、分析与报警。其关键技术主要集中在以下4个方面。

① 高清摄像与视频分析技术。高清摄像头对带式输送机沿线进行实时观测和录像,通过视频识别分析技术,实现对输送带跑偏、托辊卡滞、人员闯入等异常情况报警功能。

② 热成像与温度监控技术。热成像仪实时捕捉设备辐射的热红外线,对巡检机器人视野范围内的带式输送机部件进行红外热成像,将部件的温度分布实时显示在监控画面中,并自动识别高温部件及其位置,及时发现早期设备故障产生的发热现象,实现故障预警。

③ 声音收集与异音识别技术。麦克风阵列实时采集带式输送机运行现场声音,通过与标准系列库中的声音进行匹配和对比,判断托辊、滚筒等转动部件的异常状态,可实现故障早期预警。

④ 烟雾及粉尘传感器。烟雾传感器主要检测带式输送机沿线环境中的烟雾浓度,与设定值实时对比,超限时预警,防止火灾事故发生。粉尘传感器检测带式输送机沿线尤其是转载点空间内的粉尘浓度,实现超限预警。

受环境、振动、样本库等影响,巡检机器人对故障检测的准确率尚不能达到100%,但已经可以取代人工巡检的大部分工作,同时能完成人工难以巡检部位的检测及故障预测等功能,进一步提高了带式输送机运行状态监测水平。随着巡检机器人各项检测准确率的不断提高,带式输送机巡检工作将逐步实现无人化。

(6) 带式输送机无人化维护技术。带式输送机日常维护工作包括托辊更换、旋转部件注油、输送带调偏、拉紧调整、刮刀更换、导料槽橡胶更换、输送带修补、输送带更换、紧固件拧紧、设备上煤尘及异物清理等,设备维护工作种类繁多,工作流程各不相同,难以实现完全无人化智能维护。托辊数量多,故障更换频次高,是带式输送机无人化维护首要解决的问题。托辊更换机器人以托举机械手与更换机械手协同配合方式实现托辊更换。托举机械手主要是将输送带与托辊分离,为托辊更换创造空间。受带式输送机输送带下空间的限制,托举机械手宜采用小巧紧凑的托架结构,伸入输送带下方后支承底座应精准定位到输送机架上,借助输送机架的支承顶升输送带,实现输送带与托辊分离。更换机械手应根据托辊故障报警信息精确定位托辊位置,自动调整托辊更换机械手位姿,精准拆卸损坏的托辊放入托辊库,并取出新托辊完成托辊安装。带式输送机无人化维护技术尚处于开发探索阶段,尚未实现应用。随着研究的不断深入,除实现托辊自动更换以外,带式输送机维检机器人还可配备注油脂机械手、调偏机械手等,实现一机多用,扩展带式输送机维检机器人的工作内容,进一步减少带式输送机维修人员的工作强度和人员数量。

(7) 带式输送机运输系统智能管控平台。带式输送机运输系统智能管控平台以运输系统生产、运营、维护端为业务域,进行运输系统装备智能运维服务,对运输系统装备进行运行状态监测、故障诊断、预防性维护、远程维护、维修决策、优化运行、库存优化、精准采购和技术服务等。通过收集装备设计资料、试验数据、使用记录、故障信息、实时数据等,构建基于小样本数据的融合经验公式、机理模型、动态模型的性能可靠性计算与评估方法,并应用于带式输送机运输系统装备。其核心关键技术如下。

① 海量数据存储与计算。带式输送机运输系统智能管控平台应解决高并发、高时效和多场景数据应用问题,实现结构化、非结构化和半结构化的多维异构海量数据统一存储和查询。

② 微服务架构集成。平台集成微服务架构实现算法工具、分析工具、业务应用、APP等的快速灵活接入;建成复杂事件处理引擎,用于文本挖掘、知识本体构建、知识发现与推理;集成开源人工智能算法框,用于数据分析与挖掘建模;支持微服务的弹性扩展,具有分权限管理、负载均衡、防火墙等功能。

③ 大数据分析及预测。在数据分析引擎、设备机理大数据分析基础上,分析潜在因子关联,建立数理模型来量化失效模式,实现故障诊断与寿命预测等预测性维护[48]。

带式输送机运输系统智能管控平台是露天矿带式输送机连续运输系统发展的必然需求,通过大数据、云平台、在线检测、故障诊断、智能运维、数字孪生等技术与装备的应用,实现露天矿带式输送机连续运输系统的高效协同,全面提升带式输送机连续运输系统的智能化水平。

4 露天矿智能运输发展趋势

4.1 连续化

露天矿开采工艺将逐步从间断工艺向连续、半连续工艺转变。卡车间断工艺灵活性好,在露天矿应用广泛,但存在能耗高、效率低、污染大等问题。随着露天矿开采深度不断增加,卡车在边帮折返运输煤炭出坑的运输距离显著增加,卡车运输效率和环保等问题更加凸显,成为制约露天矿高质量发展的重要因素之一。以带式输送机为核心运输设备的露天矿连续、半连续运输工艺系统具有效率高、能耗低、污染小等优点,但存在灵活性差的缺点,难以在露天矿运输领域广泛应用。随着工作面带式输送机自主横移、自移式大倾角带式输送机运输等技术的发展,带式输送机运输的灵活性大幅提高,工作面带式输送机移设慢制约工作面和内排推进、端帮大倾角连续运输制约内排阻断卡车运输道路等问题得以有效解决,采用连续、半连续工艺系统将深部煤炭向地面运输成为可能,因此,露天矿轮斗连续开采工艺、单斗自移式破碎机半连续开采工艺系统将逐步演变为露天矿主要开采运输工艺,带式输送机连续运输方式将逐步替代卡车运输,成为露天矿主要运输方式。

4.2 无人化

无人化智能运输可有效解决露天矿面临的工人劳动强度大、招工难等问题,还能有效避免人为因素对露天矿生产的干扰,降低生产的偶然性。无人化是露天矿智能化建设的主要发展方向之一。露天矿运输系统的无人化建设主要沿卡车无人驾驶和带式输送机连续运输2个方向同步发展:卡车无人驾驶以卡车线控改造为主,以卡车环境感知、智能调度系统、设备智能协同等技术为基础,逐步实现卡车无人驾驶常态化运行;带式输送机连续运输系统以智能巡检、在线状态监测、自主运维及智能管控平台等技术为依托,逐步实现连续运输系统的无人化运行。

4.3 低碳化

随着“双碳”政策的逐步实施,低碳化将成为露天矿高质量发展的重要方向。露天矿运输系统是露天矿生产的主要能量消耗环节,减少运输系统的碳排放对露天矿实现“双碳”目标意义重大。露天矿卡车运输主要以柴油为动力,能量转化率低,且碳排放高,环境污染大。未来卡车将逐步发展电力驱动和氢动力驱动技术,全面替代柴油动力卡车,实现卡车运输系统的低碳化运行。此外,随着带式输送机连续运输系统逐步推广应用,电力驱动的连续运输系统将替代大部分卡车运输,实现露天矿高效、绿色、低碳运输。未来柴油动力设备将逐步退出露天矿,露天矿必将发展出以电力驱动、氢动力驱动卡车及电力驱动带式输送机为核心装备的清洁能源低碳运输系统。

4.4 高效协同

高效协同是露天矿运输系统智能化、无人化发展的必然要求,是露天矿实现提质增效的重要保证。随着智能化建设的逐步深入,露天矿将逐步进入少人化和无人化生产阶段。人在露天矿生产中的决策指挥等作用将逐步由智能管控平台替代,这一方面降低了人随机干预的不确定性,另一方面给露天矿运输设备提出了自主高效协同作业要求。智能管控平台在综合分析全矿生产数据的前提下,向运输设备发布作业指令,各运输设备在执行智能管控平台作业指令的同时进行交互通信,在智能管控平台的统一部署下进行高效自主协同作业,全面提升运输系统作业效率。

4.5 本质安全

安全是露天矿发展的根本前提,也是露天矿智能化建设的基本要求。露天矿ITS将逐步实现少人化运行,最终实现无人化运行,这在本质上解决了露天矿生产人员安全问题。同时,随着设备智能巡检、在线监测、运行状态分析、智能运行等技术的发展,设备故障预警全面性和准确性将不断提高,设备运行故障得到有效控制,运输系统的可靠性和安全性全面提升。

5 结论

(1) 露天矿ITS是在满足安全生产的前提下,以智能化运输装备为载体,将数字技术与智能化应用场景深度融合,建立的实时、准确、高效的运输综合管理系统。

(2) 露天矿智能运输技术主要体现在网络布设、路网更新、无人驾驶卡车、新能源卡车、带式输送机连续运输、管控、维保、设计等方面。

(3) 露天矿卡车运输系统的智能化关键技术主要包括矿山复杂路况的环境感知技术、无人驾驶卡车线控改造技术、多目标智能调度技术、有人-无人混编设备群智能协同技术等。目前仍存在网络覆盖不全、无人矿用卡车效率低、新能源卡车电池性能有限等问题,亟需实现技术突破。

(4) 露天矿带式输送机连续运输系统智能化关键技术主要包括工作面带式输送机自主横移技术、自移式大倾角带式输送机运输技术、带式输送机运行控制技术、带式输送机状态在线检测技术、带式输送机智能巡检技术、带式输送机无人化维护技术、带式输送机运输系统智能管控平台等。带式输送机运输系统的适应性、带式输送机在线检测与故障预警准确性、设备智能维护全面性、连续运输系统的智能管控平台等有待进一步完善。

(5) 从煤炭工业高质量发展对露天矿提出的要求分析,连续化、无人化、低碳化、高效协同和本质安全是露天矿智能运输技术发展的必然趋势。