基于因子分析的板带热轧产品质量缺陷诊断

彭 文, 辛洪伞, 李旭东, 孙 杰

(1. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819; 2. 东北大学 低碳钢铁前沿技术研究院, 辽宁 沈阳 110819; 3. 首钢集团有限公司 技术研究院, 北京 100043)

板带热轧生产过程中,与厚度、宽度等最终产品质量相关的工艺参数众多,工艺参数与产品质量指标间存在着相关性;同时,工艺参数与质量数据的检测时序存在差异,对产品质量缺陷的追溯造成困难,如何快速对板带轧制过程的质量异常进行监控和诊断、定位异常原因、提升产品质量成为板带生产过程面临的重要问题[1-2].

针对生产过程产品质量监控与诊断,前人进行了大量的研究工作[3-14].McGuire[3]提出了基于主成分分析(principal component analysis,PCA)方法的多变量统计控制图,解决了线性问题中数据指标是否超出控制限的故障诊断问题.李扬等[4]利用多维空间数据关联分析方法,得到了质量缺陷与控制状态间的关联关系,为质量缺陷分析提供了解决思路;赵旭等[5]、姚林等[6]提出了基于偏最小二乘法(partial least squares,PLS)的多变量统计控制图,利用数据降维方式得到了特征变量蕴含的原始数据核心特征信息,解决了多变量统计过程中质量过程监控和质量预测问题;姬亚锋等[7]、曹建国等[8]采用数据分析和数据挖掘算法,实现了对板带产品凸度的预测与控制;He等[9-10]将核主成分分析(kernel principal component analysis,KPCA)的数据重构方法和优化的邻域选取策略算法引入到故障诊断中,找到了导致过程故障的变量,而且利用现场数据验证了方法的有效性;还提出了基于小波相关向量机的产品质量预测模型,并利用现场数据集进行模型验证;Jenssen[11]在核主成分分析理论的基础上提出了核熵成分分析,将信息论与空间维度转换的思想融入了故障诊断中;Jia等[12]提出了一种基于输入训练神经网络的非线性主成分分析方法,并导出差分贡献图,该图能够识别非线性情况下过程故障的潜在来源;Cho等[13]将核函数梯度法应用到质量故障诊断中;Rolf[14]首次采用模糊逻辑方法处理故障诊断问题,根据模糊规则库推断不同输入引起的某种故障发生的可能性.

因子分析是在主元分析(principal component analysis,PCA)的基础上,将残差空间进一步地描述为特殊因子空间,能够更真实地反映数据的本质特征[15],在过程监控中得到广泛应用.本文将因子分析方法运用到热轧产品宽度质量异常诊断过程中,通过分析和研究,确定了引起宽度缺陷的根本原因,基于诊断结果对关键工艺参数进行优化,有效地提升后续产品的控制精度,实现了产品质量缺陷追溯和质量提升.

1 工艺数据处理

1.1 数据同步

在热轧生产过程中,一般会采用升速轧制的方式进行生产,由于数据采样周期固定,导致不同采样周期内通过的轧件长度不相等,造成轧件实际物理长度和时间长度的数据不再一一对应,在产品质量分析和诊断之前需要对产品质量指标、过程工艺参数进行“位置同步”.

基于秒流量恒定原则,连轧过程中某一时刻通过各仪表的轧件流量(体积)是相等的,因此将轧件体积沿轧制方向分为N个样本,当通过某一仪表轧件体积(1/N)到达样本体积时,将此样本体积对应的测量数据平均值即为样本数据.样本体积计算过程中,轧件宽度、厚度由过程自动化模型计算得到,轧件长度由基础自动化采用速度积分的方式计算得到.

1.2 数据预处理

对与轧件质量相关的p个工艺变量X1,X2,X3,…,Xp进行采集,同步之后的每个“位置”的平均数据对应一个样本,n个样本可以构成一个n×p维的数据矩阵Xn×p.

(x1,x2,…,xp) .

(1)

1.3 无量纲化处理

在实际生产应用中,不同变量的单位往往是不同的,数据量级本身的差距会给计算带来很大的误差,不能反映数据真实的变化情况.为消除变量的量纲效应,采用无量纲处理的方式对不同变量进行处理.处理过程如下:

(2)

经过这种量纲消除方法,使得到的数据更能体现出各个变量之间的相互关系,能够把所有维度的变量都一视同仁,避免了不同量纲的选取对计算结果产生的巨大影响,而且经过计算得到的方差能更精确地比较出各个变量波动性的大小变化.

2 因子分析模型建立

用x=(x1,…,xp)T表示由p个生产过程中的变量构成的任意向量,则x的一次观测值就是每次的采样数据.由因子分析公式:

x=u+Rf+e.

(3)

(4)

数据经过无量纲化处理后,知cov(x,f)=R,即矩阵R=(rij)p×m为各个过程变量与各个公共因子之间的相关系数矩阵,相关系数表示变量间的相关程度,更能反映出变量之间的相关性,其计算式:

(5)

当所有数据都经过无量纲化处理后,协方差矩阵与相关系数矩阵可视为等价,即R=D(x),A*=R-D为约相关系数矩阵,对式(5)两边取方差经过计算得

A*=R-D=AAT.

(6)

当给定条件D时,可以计算得到相应的约相关系数矩阵,然后再对约相关系数矩阵进行特征分解,可以计算出载荷矩阵.具体的计算步骤如下.

给定相关系数矩阵R的特征值为λ1,λ2,…,λp≥0,与之相对应的单位正交特征向量为l1,l2,…,lp,则有谱分解式:

(7)

当最后p-m个特征值较小时可以近似分解为

(8)

类似于主成分分析中监控指标的定义,因子分析也可以定义GT2统计量和因子得分情况,分别用于监控主因子空间和特殊因子空间.主因子符合单位方差标准正态分布:

GT2=fT-f~μ2(a).

(9)

3 过程监控与诊断

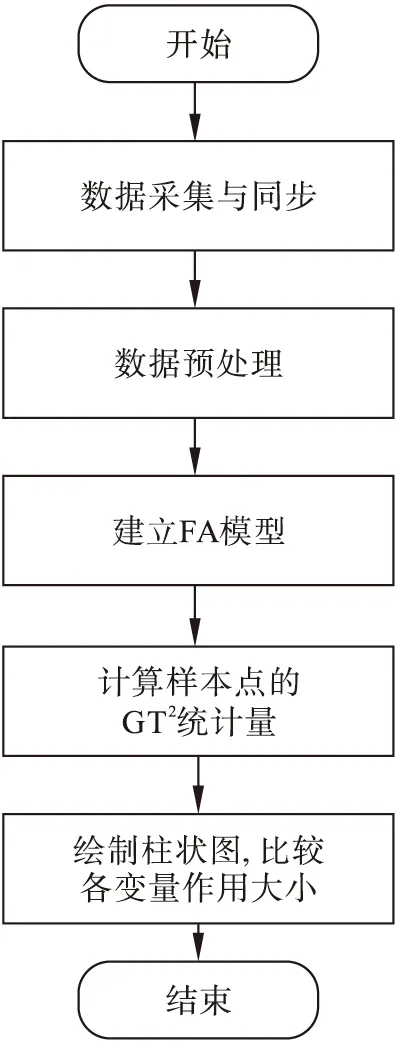

过程监控与诊断的流程图如图1所示,主要包括以下步骤:

图1 监控与诊断流程图Fig.1 Monitoring and diagnosis flowchart

1) 数据采集与同步;

2) 数据预处理.对数据进行标准化处理,消除量纲的影响;

3) 建立FA模型.根据公共因子累计方差贡献率大于80%的准则,得到因子个数;

4) 当采集到新的生产过程样本点时,计算出新样本点的GT2统计量,当新样本点的GT2统计量超过控制限时,则认为生产过程产生异常,否则认为生产过程处于可控状态;

5) 若该过程异常,则计算各个变量的因子得分,并绘制出柱状图,再比较各变量的作用大小,最大得分对应的变量则认为是引起过程异常的主要原因.

4 现场应用及结果分析

4.1 现场应用

为验证模型的实际效果,选取某1 580 mm热连轧生产线作为研究对象,依据热轧工艺机理模型、理论知识及现场生产经验知识[16-18],针对精轧过程选取了包括温度、速度、轧制力能参数等在内的49个影响宽度质量的工艺参数,进而从中寻找影响宽度缺陷的主要因素,具体的工艺参数如表1所示.

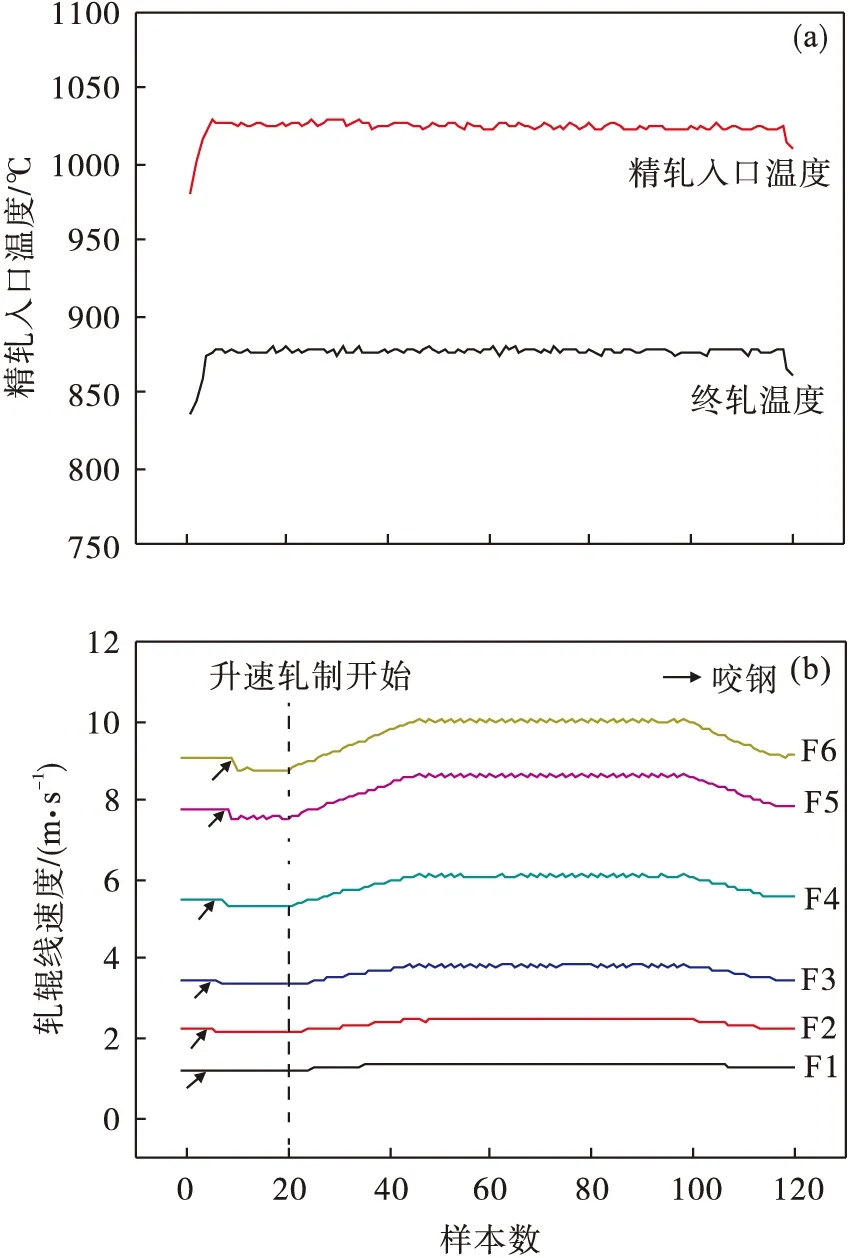

表1 宽度缺陷相关的工艺参数Table 1 Process parameters related to width defects

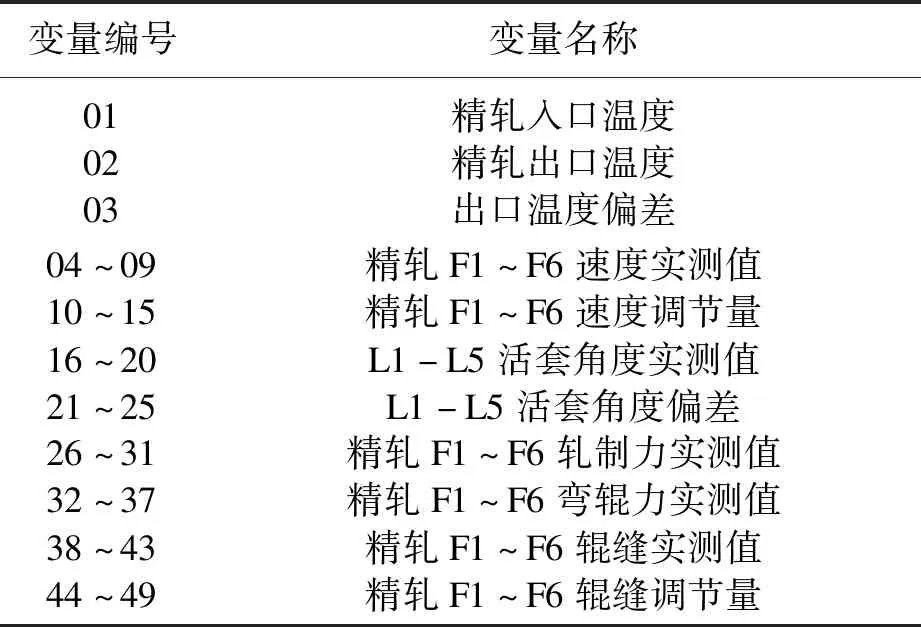

选取120个样本数据进行分析,每一个样本视为由相同位置的工艺参数与质量参数构成,进行生产过程监控.监控结果如图2所示,图2给出了80%置信度下的控制限.

图2 因子分析中轧件宽度缺陷的误差统计量Fig.2 Statistic of the head width defects based on FA

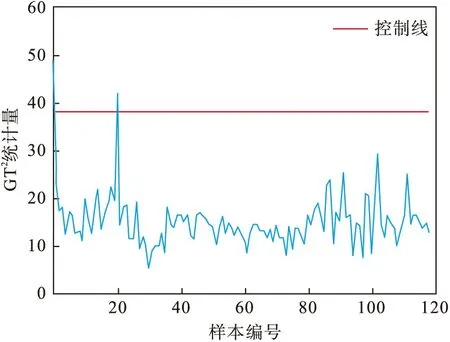

可以看出,绝大多数样本点在控制限以内,第1号和第20号样本点超出控制限,说明该两个样本点对应的宽度存在异常.为了进一步分析引起异常的原因,对第1号样本点和第20号样本点进行因子分析,因子得分柱状图如图3a和图3b所示.

从图3a中可以看出,影响1号样本带钢宽度缺陷的主要工艺变量为编号1(精轧入口温度)和2(终轧温度),可以看出精轧入口温度和终轧温度对带钢宽度异常影响较大,由此可以推断出引起宽度异常缺陷的原因为温度工艺数据异常.从图3b中可以看出,影响20号样本带钢宽度缺陷的主要工艺变量为编号4(精轧机F1速度实测值)和26(精轧机F1轧制力实测值).从以上分析可以看出精轧机F1机架轧制工艺参数设定不合理是引起本轧件产生宽度缺陷的原因.

图3 因子得分柱状图Fig.3 Factory score histogram(a)—1号样本; (b)—20号样本.

4.2 宽度缺陷原因分析

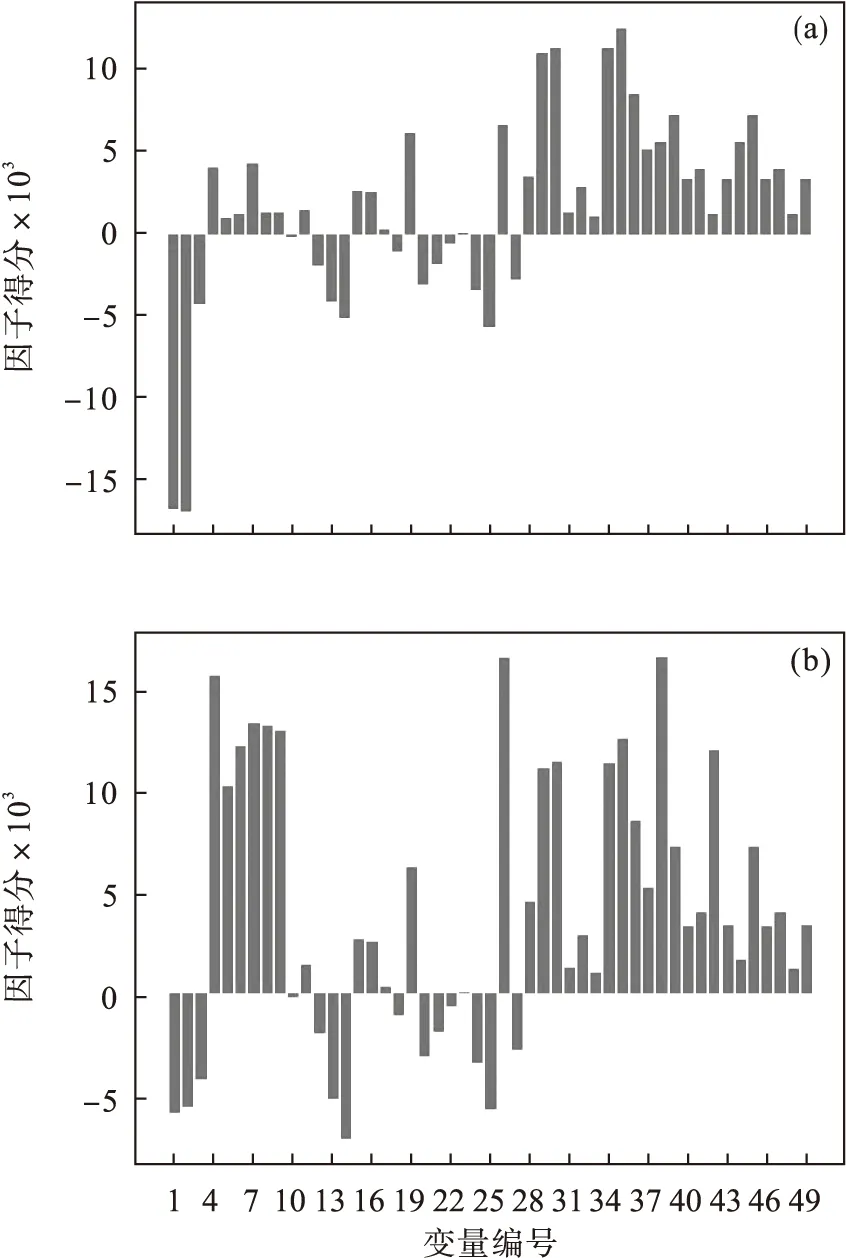

进一步调取本轧件的实测数据进行分析.温度数据和F1机架的数据分别如图4a和图4b所示.

可以发现:1)第1个样本的轧件头部产生了局部温度过低的现象,图4a可以明显看出,轧件头部温度低于正常温度约50 ℃,供模型设定用的温度较低,影响到模型设定的精度,导致了头部位置出现宽度异常现象;2)在第20个样本,轧件开始进入升速轧制过程时,F1未与其他机架同时开始升速,此时F1实际速度未同步提升,F1和F2的速度不匹配,导致与后续机架间的流量不匹配,因此产生了宽度异常(拉窄)现象.

图4 轧制过程实际数据曲线Fig.4 Actual data curves during the rolling process(a)—精轧入口温度曲线; (b)—各机架的速度曲线.

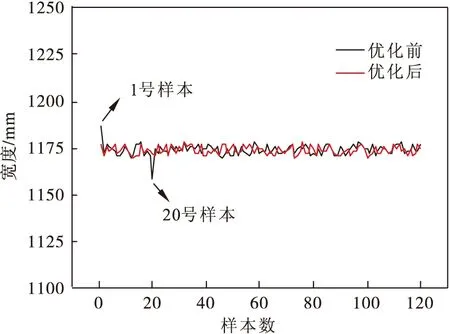

经过现场分析,从以下两点对工艺参数进行优化,防止宽度缺陷的产生:1)带钢头部温度的控制,在轧件除鳞过程中,等轧件头部通过除鳞区后再开启除鳞水;或者当轧件头部到达除鳞水箱时,适当减小除鳞水开启阀门的数量;2)适当减小F1机架的负荷,减小由于负荷过大导致的升速慢的问题,解决机架之间的速度匹配问题,避免产品的宽度异常的发生.调整相应的工艺参数,优化前后的宽度曲线如图5所示.

图5 参数优化前后的宽度控制曲线Fig.5 Width control curves before and after parameter optimization

可以看出,基于现场实际数据分析得到缺陷差产生原因后,通过参数调整实现了宽度控制精度的提升,优化后的宽度控制精度能够满足产品质量要求.

5 结 论

1) 在数据预处理和数据同步的基础上,基于因子分析方法建立了热轧生产过程宽度异常的监控与诊断模型,对热连轧生产过程中的头部宽度缺陷进行了分析.

2) 使用现场实测数据对所建立的该故障诊断模型进行验证,得到了导致产品宽度缺陷的原因,验证了所建立模型的准确性,为后续热连轧生产的稳定性和宽度质量的提升提供了保障.