一种应用于等离子体气化装置的高压电源研制

方 航

(安徽华东光电技术研究所有限公司)

0 引言

生物质气化是一种非常复杂的热化学反应过程,由于全球气候影响和能源需求,越来越受到关注[1],其中等离子体气化技术作为一种新方法已广泛应用于废物处理及垃圾焚烧等领域[2-4]。随着技术产业化密布,各个领域对等离子体气化装置的要求越来越高,装置中高压电源系统设计趋向于集成化[5],使得基准源不仅要求输出电压精度高,而且器件封装尺寸要减小,来实现模块的小型化,提高系统的组装密度,从而提高整个装置的稳定性。本文提出了一种高压电源模块的设计方法,能够稳定输出0~540V直流电压信号,成本低,满足小型化以及可靠性的要求,同时设计滤波电路并对整个模块进行环境试验,最终为等离子体气化装置的高压电源系统提供一个稳定可靠的基准源。

1 电源设计

1.1 总体设计

高压电源模块是等离子体气化装置中高压电源系统的关键模块之一,对整个系统的影响很大,必须稳定可靠。在实际工程应用中,要求输入电压+12V,控制电压0~2.5V,输出电压0~540V,误差小于±4%,且与控制电压呈线性关系,而且在-55~70℃温度范围内,输出电压漂移小于±5V。整个模块中升压电路的设计尤为关键,本文设计一种脉冲宽度调制(PWM)的单端反激式变换器来满足技术要求。输入电压+12V一方面为单端反激式变换器的变压器提供初级电压,同时也给PWM控制器供电,控制电压通过稳压电路进入由运放构成的同相积分电路正端,负端输入是对输出电压进行采样得到,通过比较再积分输出电压作为PWM控制器的阈值电压,从而改变PWM控制器输出脉宽的大小,使得变换器中MOS管导通时间发生变化,以实现调节输出电压的目的,具体原理框图如图1所示。

图1 高压电源模块原理框图

1.2 电路设计

选用控制芯片、MOS管、运算放大器、稳压芯片和变压器等来搭建电路,具体电路原理图如图2所示。

图2 高压电源模块电路原理图

控制电压首先通过R9分压,再经过稳压芯片U1和RC滤波进入运算放大器U3的正端,负端信号是通过由R11~R17组成的采样电路对输出电压采样获得,两个信号通过由运算放大器U3构成的同相积分电路实现相减的积分并送入控制芯片的5脚,即阈值电压,当2脚的引脚电压降到1/3阈值电压时,3脚输出脉冲,随着控制器工作,电容C1开始充电,电容电压升高,当6脚电压升到2/3阈值电压时,脉冲停止,阈值电压的大小直接影响着脉冲的输出时间。脉冲信号通过由二极管D1、D2和电阻R4的保护电路进入MOS管Q1,控制其通断,导通时输入电压+12V通过变压器进行升压,最终经过由二极管D3、电容C6、C7和电阻R10组成的整流滤波电路输出电压,采样电路对输出电压进行实时采样再反馈到同相积分电路进行调整,形成稳定的电压输出[6]。

2 工艺实现

2.1 工艺流程

根据高压电源模块的体积要求,并考虑制作成本的情况下,本文选用材质为FR-4的印制电路板,整体尺寸大小为:30.6mm×29.0mm×1.0mm。对电路板进行布局,顶层优先选择放置高度相对较高的变压器和电解电容,便于最终安装到管壳内部,控制器、MOS管和运算放大器等芯片均选用塑封贴片来减小体积,底层尽量选择封装为0603的高精度电容电阻来保证高度一致,便于内部整体灌封。最后根据要求完成管壳和盖板的制作,安装粘有元器件的电路板并封盖,整体制作的工艺流程如图3所示。

图3 工艺流程图

首先用酒精对管壳的内壁和外壁,盖板和印制板的正反面进行清洗并吹干;然后利用点胶机在加热平台上将元器件烧结到印制板上,取下粘有元器件的印制板,静置到常温;完成以后,用黑胶将印制板与管壳粘接牢固,注意变压器朝上,放入高温箱进行烘干;然后用五根导线通过壳体侧壁穿孔穿进模块,分别对应其位置,用焊锡丝进行手工焊接,完成后用酒精棉擦拭焊点;再然后进行整体灌胶,先将胶体挤出灌满壳体底部,再进行多次注入胶体,间隔期将模块静置三分钟,直至胶体完全覆盖最高的器件变压器后停止灌胶,继续静置,过程中由于胶体中的气泡散发导致胶面下降,再注入少量胶体,重复操作待稳定后放在干燥通风处自然风干;最后利用平头螺丝将盖板安装在管壳上,利用打标机进行标识打印,完成整个高压电源模块的制作。

2.2 变压器制作

由于本文电路设计选择了单端反激式变换器,其中高频变压器的参数设计是难点,变压器参数对变换器性能的影响很大,轻微的会导致输出电压不符合技术要求,严重的会导致MOS管损坏,因此最关键的如何绕制反激高频变压器,绕制完成后,对变压器参数的调试同样重要,需要经过试验筛选,挑选出符合要求的变压器。变压器采用P14罐型磁心,线圈的初级20匝,线径0.21的漆包线,次级400匝,线径0.12的漆包线,由厂家订做,需要增加气隙。首先要对磁心预处理,为提高胶粘接强度和降低磁心磁导率,用磨牙机将其中一片P14磁心中心柱轻轻打磨一层,磁心横切面均匀涂上胶水,插入线圈,两绕组分别从磁心缺口引出;然后将另一片P14磁心插入线圈中,对齐两片磁心位置(即缺口位置对齐),测试初级线组电感量,轻压磁心使电感量达到270~280μH之间,放入烘箱100℃高温烘2h,因胶水未完全固化,放入烘箱前电感量会一直变化,需反复测量电感量并调节;最后待胶水固化后,再测试初级电感量,挑选出来270~310μH之间的变压器供反激电路使用。

3 试验测试与结果分析

高压电源模块制作完成后对其进行测试,输入电压+12V,当控制电压输入0~2.5V时对应输出电压为0~540V,误差小于±4%,同时在-55℃和+70℃恒温半小时后测试,对应常温数据,输出电压漂移小于±5V,具体实验室实物接线图如图4所示。

图4 实验室实物接线图

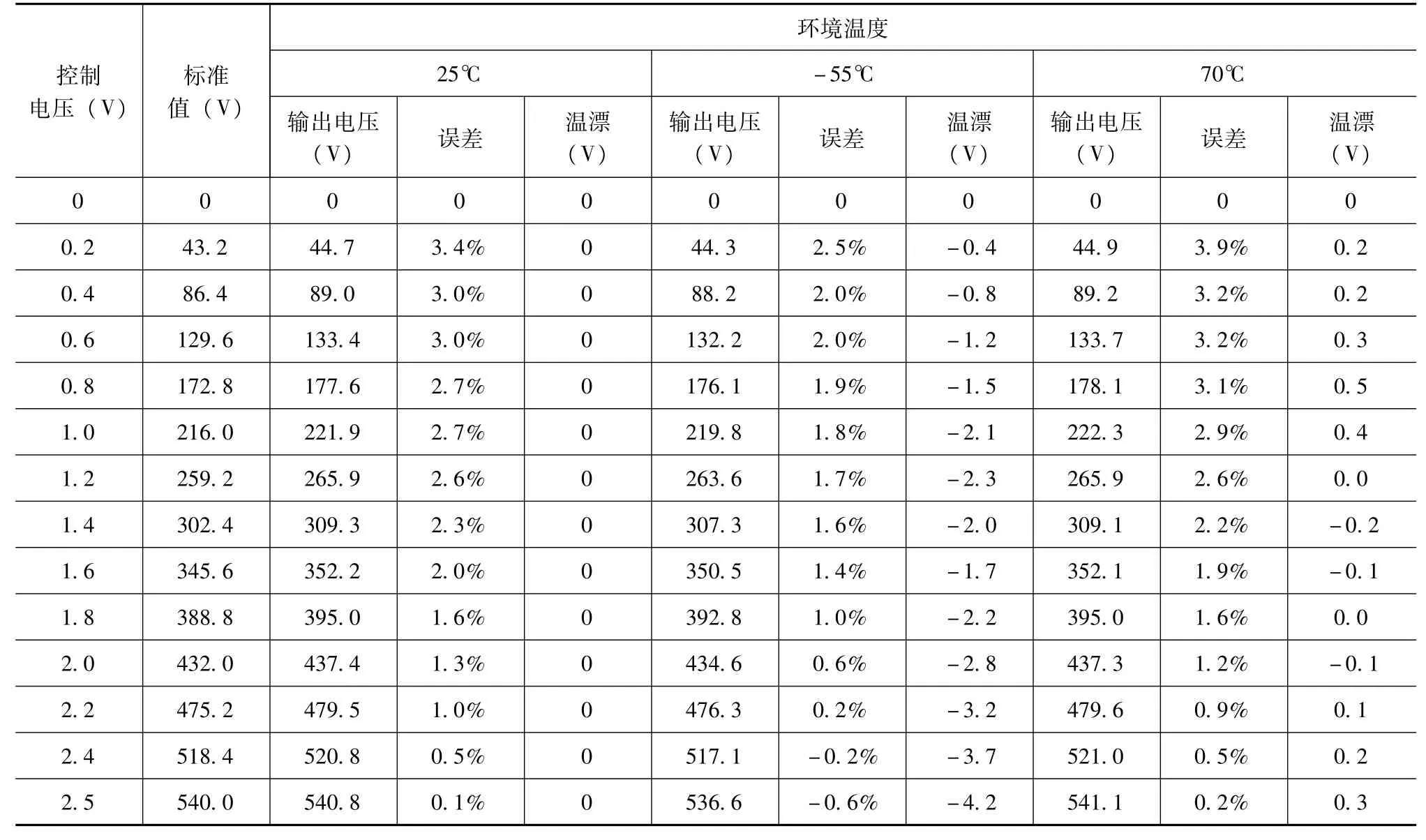

直流电源采用两路供电,一路是输入电压+12V,一路是可调的控制电压0~2.5V,输出端接入负载电阻,阻值500kΩ,使用数字万用表读取电压值,并使用示波器观测波形,分别在25℃、-55℃和70℃进行测试,控制电压每增加0.2V为一个测试点,具体数据如下表所示。

表 测试数据表

通过上表测试数据可知,高压电源模块从-55℃到70℃输出电压的最大转换误差为3.9%,最大温漂为-4.2V,均符合技术要求,输出直流电压纹波均小于50mV,稳定性高。通过比较发现,高温对高压电源模块性能的影响不大,但低温温漂相对较大,具体电路中是通过选择低温漂的阻容器件以及更换更高等级的芯片得以解决。

4 结束语

本文针对等离子体气化装置的高压电源系统中,对基准源提出的新要求,设计了一种高压电源模块,给出了设计原理和工艺实现方案,该模块精度高、体积小、成本低,输出稳定,并且通过了全温区的实验测试,可靠性高,完全满足技术要求,目前已在某离子体气化装置上使用。基于该高压电源模块的研制,下一步将对其带载能力进行设计加强,使其成为一种具有广泛适用性的高压电源模块。