渗流条件下地埋管换热器热短路现象的数值研究

陈 颢, 阴继翔, 李 涛, 高 波

(太原理工大学 电气与动力工程学院, 山西 太原 030024)

地热能资源具有清洁、环保、高效[1]等特点,更易促进我国国民经济健康可持续发展,因而备受人们关注。目前主要通过地源热泵[2]技术来提取土壤中储存的能量,通过循环水在封闭的地埋U型管中循环流动与土壤进行热交换[3],达到夏季制冷、冬季制热的目的。单U型地埋管换热器进出水管距离较近且存在温差,钻井内回填材料导热性能良好,因而两支管不可避免地会进行热交换,造成热短路现象[4],恶化传热效果。国内学者针对该现象做了大量研究并提出了一些改进措施,以期削弱热短路的影响。徐森森[5]研究并总结了回填材料的导热系数和体积比热容对热短路的影响规律;范军等人[6]提出了增大两支管管间距和合理选择回填材料的导热系数有助于削弱热短路造成的换热损失;吴金星等人[7]采取在单U型和双U型地埋管换热器出口管外侧敷设保温层的措施来改善换热情况,有效削弱了热短路的影响,进而提高了单位井深换热量。

对热短路现象的现有研究大多是建立在将埋管周围土壤简化为纯固体的基础上,仅考虑了土壤和回填土中的导热过程,忽略了渗流的存在,鲜有对渗流条件下地埋管换热器热短路现象的研究。然而在实际工程应用中,由于地埋管埋设较深,其换热过程不可避免地会受到地下水流动的影响[8-9]。因此,本文采用数值模拟的方法,利用Fluent软件建立三维传热模型,对渗流条件下U型地埋管换热器的换热过程进行数值研究,并通过在进出水支管间加装不同尺寸和位置的隔热板以削弱热短路的影响,为地埋管换热器的优化设计提供参考依据。

1 渗流条件下单U型地埋管传热模型建立

1.1 物理模型及网格划分

本文的模型尺寸与实际工程中的相同,为细长型结构,具体如图1所示。图1中,钻井区域由U型管和回填材料组成,钻井外为土壤。循环水由U型管左侧支管流入,右侧支管流出完成与周围土壤的换热。考虑到地下水渗流的影响,将回填土和土壤设置为各向同性的多孔介质[10-11]。由于U型管两支管中心线所在平面两侧的几何形状对称,流动传热情况相同,为减少计算量,仅取一半区域进行模拟计算。计算模型的结构参数见表1。

图1 模型结构示意

表1 模型结构参数

使用GAMBIT软件建立模型,并进行网格划分。由于U型管过于细长,部分区域长宽比达到上千倍,为得到高质量网格,将回填土区域分成直管段附近较为规则的上回填土区域和弯管段附近不规则的下回填土区域。下回填土区域采用四面体网格划分,上回填土区域则采用三棱柱网格划分。划分管内流体区域的网格时,因直管段内工质在竖直方向上的流速和温度变化较小,故以1 m为间距划分网格;因弯管段内流体工质流速变化剧烈,故在弯管处对网格细化处理。U型管内、回填土以及土壤区域的水平截面网格划分如图2所示。考虑到壁面附近处流体流动换热较为剧烈,为准确模拟近壁面工质流动及换热状况,图2(a)中,在U型管内近壁面处设置边界层,第一层边界层厚度为0.06 mm,增长系数为1.2,共16层。图2(b)和图2(c)中,在靠近U型管管壁处对网格适当加密,钻井外土壤径向温度变化缓慢,采用中心向外辐射(且逐渐变疏的)网格划分土壤区域。

图2 水平截面的网格划分

1.2 多孔介质模型

此模型中的土壤和回填土为多孔介质,Fluent软件中的多孔介质模型是通过在标准流体流动方程中添加一个动量源项进行模拟,源项包含黏性损失项和惯性损失项。其表达式为

(1)

式中:Si——i向(x,y,z)动量源项;

D,C——给定的矩阵;

μ——流体动力黏度;

vj——流体速度;

ρ——流体密度;

|ν|——速度大小。

对于简单的、各向同性的多孔介质,各个方向的阻力特性相同,表达式简化为

(2)

式中:α——渗透率;

C2——惯性阻力系数。

多孔介质的有效导热系数是根据区域中流体热传导和固体热传导的体积平均得到,定义为

keff=γkf+(1-γ)ks

(3)

式中:keff——多孔介质的有效导热系数;

γ——多孔介质的孔隙率;

kf——流体的导热系数;

ks——固体的导热系数。

1.3 边界条件及物性参数

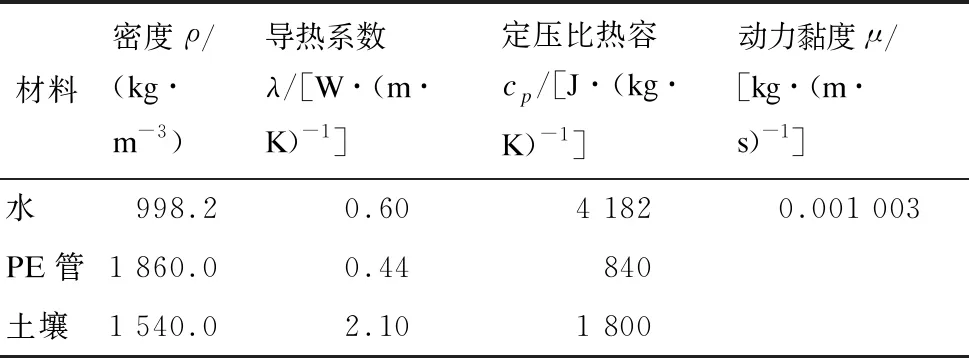

本文研究夏季制冷工况下地埋管换热器稳定运行期间的换热性能,因此使用稳态模型进行计算。管内循环水流动状态为湍流,选用Realizablek-ε模型,U型管入口流速设置为0.2 m/s,入口温度308 K,出口设置为压力出口。考虑到环境空气与模型上表面的对流换热作用,土壤和回填土与空气接触面定义为第3类边界条件,夏季室外日平均气温为308 K,地表面与空气间对流换热系数为2.005 W/(m2•K);土壤和回填土下底面设置为定温边界条件。钻井内采用原土回填,土壤与回填土交界设为内部面;U型管内、外壁面都采用耦合换热边界条件。渗流条件的设置如图1所示。将土壤左边界设置为渗流入口面,边界条件定义为速度入口,沿正x方向流动,速度大小为1 000 m/a,渗流入口温度为290 K;土壤右边界设置为渗流出口面,边界条件定义为压力出口。计算中所用到的材料物性参数见表2。

表2 数值模型中的物性参数

2 渗流条件下U型地埋管换热器热短路现象分析

2.1 热短路现象的评估标准

为了衡量热短路现象的严重程度,定义了热短路不平衡系数η,即U型地埋管进出水管热流量之差与整体埋管热流量的比值,计算公式[12]为

(4)

式中:φin——进水管热流量;

φout——出水管热流量;

φ——地埋管热流量;

cp——循环水定压比热容;

ν——循环水流速;

A——管内截面积;

Tin——循环水进口温度;

Tmid——U型管管内工质底部平均温度;

Tout——循环水出口温度。

如果两支管热流量相差越大,则热短路不平衡系数就越大,相应的热短路现象越严重。

细长地埋管换热器的换热性能通常用单位井深换热量φH来表示,可定义为

(5)

式中:G——地埋管内循环水的体积流量;

H——钻井深度。

2.2 渗流速度和管内循环水流速对热短路影响

模拟研究管内工质流速分别为0.2 m/s,0.4 m/s,0.6 m/s,渗流速度为200~1 000 m/a情况下的热短路现象。热短路不平衡系数和单位井深换热量随管内工质流速和渗流速度的变化情况如图3所示。

图3 不同管内工质流速和渗流速度下热短路不平衡系数和单位井深换热量的变化情况

由图3中可以看出:渗流速度一定时,管内工质流速越小,热短路现象越严重且单位井深换热量越小。因为循环工质流速较小时,单位质量流体的换热能力较强,导致热短路现象严重,虽然管内工质流速越小,进出口温差越大,但也意味着循环水的质量流量越小,因此两者综合作用使得循环水速度越小,换热器的单位井深换热量越小;管内工质流速一定时,渗流速度越快,热短路不平衡系数越大,单位井深换热量也越大。在管内工质流速一定的情况下,热短路现象主要受多孔介质中固体骨架的导热和液体对流换热共同作用下复合换热系数的影响,渗流速度越快,地下水的对流换热作用越强。多孔介质区域换热过程中的复合换热系数越大,在增强地埋管与周围土壤换热作用的同时,也会使两支管间的热短路现象加重,总效果是换热量越大。

3 U型地埋管换热器换热过程研究

上述研究表明,管内工质流速越小,渗流速度越大时热短路现象越严重,因此选取管内工质流速为0.2 m/s、渗流速度为1 000 m/a时U型地埋管换热器的换热过程进行研究,采取在支管间加装隔热板的措施以削弱热短路,并深入研究安装不同尺寸和位置隔热板时地埋管的换热情况。

3.1 加装隔热板前后附近区域的温度变化情况

加装隔热板的模型如图4所示。隔热板的结构尺寸为0.012 m×10 m×0.12 m(厚度×高度×宽度)。隔热材料采用聚氨酯,密度为350 kg/m3,定压比热容为800 J/(kg•K),导热系数为0.025 W/(m•K)。

图4 加装隔热板的模型

加装隔热板前后地下5 m深处钻井附近区域的温度分布云图如图5所示。

图5 模型5 m深处局部温度分布云图

由图5可以看出,土壤温度场是沿渗流流动方向扩散的,下游的影响区域远大于上游。未加装隔热板时,进出水管间存在明显的温度梯度,两支管间的热短路现象较为严重。在添加一定尺寸的隔热板后,进出水支管附近区域的温度分布均有改变:一方面两支管间的温度梯度明显被阻隔,说明加装隔热板对热短路起到了一定的抑制作用,出水管在进水管侧的散热得到了增强;另一方面,加装隔热板后进出水管间进水侧的热堆积现象较为严重,说明隔热板限制了进水管在出水管侧的散热。

3.2 安装不同尺寸和位置隔热板时地埋管的换热情况

3.2.1 隔热板宽度对单位井深换热量的影响

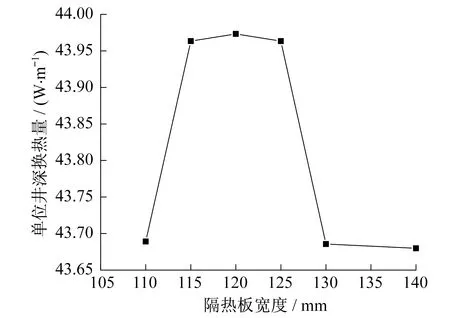

当固定隔热板厚度为12 mm,隔热板高度为10 m,宽度分别为110 mm,115 mm,120 mm,125 mm,130 mm,140 mm时进行研究。加装不同宽度隔热板时对应的换热器单位井深换热量如图6所示。

图6 隔热板宽度和单位井深换热量的关系

图6表明,随着隔热板宽度的增大,单位井深换热量逐渐增大,在宽度为120 mm(约为钻井直径的80%)时达到最大值,而后继续增大隔热板的宽度,单位井深换热量反而会逐渐较小。导致此现象的原因是:在隔热板宽度较小时,不足以完全隔绝两支管间的热短路,因而增加隔热板的宽度,有利于增强对热短路的削弱作用;在宽度为120 mm时,系统达到最佳换热效果;继续增大隔热板的宽度,削弱热短路带来的收益不再增加,但隔热板抑制进水管向出水管侧散热的作用范围却会增大,因此进水管的换热量反而会减少,进而影响到地埋管总的换热性能。

3.2.2 隔热板高度对单位井深换热量的影响

当固定隔热板厚度为12 mm,隔热板宽度为120 mm,高度分别为10 m,30 m,50 m,70 m,90 m,110 m时进行研究。加装不同高度隔热板时对应的换热器单位井深换热量如图7所示。

图7 隔热板高度和单位井深换热量的关系

由图7可以看出,随着隔热板高度的增加,换热器单位井深换热量呈先增大后减小的变化趋势,隔热板高度为50 m(约为钻井深度的42%)时,换热器单位井深换热量最大。加装隔热板一方面可以削弱进出水管之间的热量传递,增强换热效果;另一方面也会抑制进水管向出水管侧的散热作用。此处主要研究水平方向的传热过程,进出水管管内工质水平截面平均温度的温差随深度增加而逐渐减小。因此,在模型较深处,两支管间的热干扰作用较弱,热短路现象不明显,隔热板没有存在的价值。隔热板高度较小时,削弱热短路带来的增益随隔热板高度的增加逐渐减小,但仍大于隔热板对进水管散热能力的抑制作用,单位井深换热量逐渐上升,并在隔热板高度为50 m时达到最大值。之后继续增加隔热板高度,削弱热短路带来的增益不足以抵消隔热板限制进水管散热能力造成的换热损失,因此单位井深换热量反而会减小。

3.2.3 隔热板位置对单位井深换热量的影响

取隔热板高度为50 m,宽度为120 mm,以进出水管管间中心点连线中点为x轴零点,从进水管指向出水管为正,分别模拟隔热板安装在-6 mm,-4 mm,-2 mm,0 mm,2 mm,4 mm,6 mm处时地埋管的换热情况。加装不同安装位置隔热板时对应的换热器单位井深换热量如图8所示。

图8 隔热板位置和单位井深换热量的关系

由图8可以看出,随隔热板位置从进水管侧向出水管侧移动,换热器单位井深换热量呈先增大后减小的变化趋势,在2 mm处达到最大值。导致此现象的原因是隔热板在削弱热短路的同时对进出水管的散热均有抑制作用。隔热板距离进水管较近时,在削弱热短路的同时对进水管向出水管侧散热的抑制作用随着与进水管距离的增加而减弱,因此随隔热板从进水管向出水管侧移动时,单位井深换热量逐渐增加;而换热过程大部分在进水管内完成,因此在隔热板位于进出水管中心向出水管侧偏移2 mm处时,对两支管散热总的抑制作用最弱,此时单位井深换热量也达到极大值;隔热板继续向出水管侧移动,入水管向出水管侧散热所受到的抑制甚微,但对出水管侧散热的抑制作用占主导,此时随着隔热板与出水管距离的缩小,出水管的换热量逐渐减少,地埋管总的换热效果也会变差。

4 结 论

本文使用多孔介质模型和湍流模型模拟了渗流条件下U型地埋管换热器的换热过程,着重研究了不同工况下的热短路现象。在进出水管间加装隔热板以削弱热短路,并对隔热板的尺寸及安装位置进行了优化,结论如下。

(1) 循环水流速越小,渗流速度越大,地埋管换热器的热短路现象越严重;循环水流速越大,渗流速度越大,单位井深换热量越大。

(2) 加装隔热板可以有效抑制热短路现象,但也会对管内工质与土壤之间的热传递产生影响。

(3) 隔热板宽度约为钻井直径的80%时,地埋管换热器的单位井深换热量达到最大值。

(4) 隔热板高度对单位井深换热量影响较大,并非越高越好,最佳高度约为钻井深度的42%。

(5) 隔热板尺寸一定时,安装位置处于两支管中心向出水管侧偏移2 mm时换热效果最佳。