浅谈660MW汽轮发电机转子轴颈损伤现场修复技术

何烁东

(1.西安交通大学电气工程学院,陕西 西安 710049;2.东方电气集团东方电机有限公司,四川 德阳 618000)

大型汽轮发电机转子轴颈及轴承的状况和性能直接影响整套机组的安全稳定运行。为满足其高机械强度、长使用寿命以及高强高导磁高冲击韧性要求,通常采用25Cr2Ni4MoV合金钢锻件转子。但在运行过程中,汽轮发电机转子高速旋转,因油系统存在杂质、频繁启停机变负荷及轴承装配不良等因素,都可能造成转子轴颈发生不同程度的磨损。因此,轴颈磨损后的修复一直是热点问题,发电机转子尺寸大、质量重,采用传统返厂修复的办法存在运输不便、费用昂贵、工期长,存在风险等弊端。因此,探寻可靠的现场修复技术势在必行。某电厂660MW汽轮发电机组停机检修时发现,发电机转子轴颈拉伤及磨损情况严重,亟需修复。因工期紧张,仅一个月。业主提出现场修复要求且精度要求高以保证机组后续高速安全运转,既要求修复层与基体结合牢固,又要求不使转子产生变形和材质变化。经过现场分析讨论,决定采用微弧等离子焊技术对发电机转子轴颈进行现场修复。

1 轴颈损伤情况及原因分析

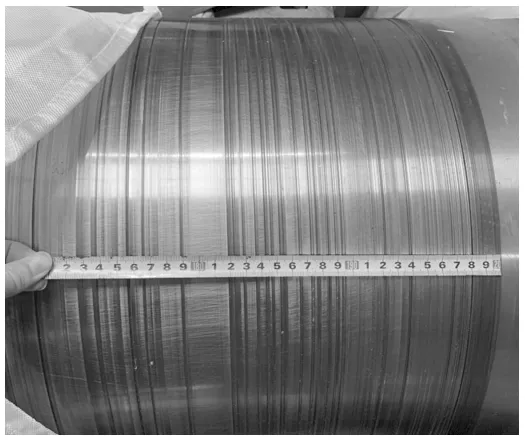

1.1 轴颈损伤情况(图1)

图1 转子轴颈损伤情况

经过现场检查,该660MW汽轮发电机汽端轴颈发生了较严重的轴颈损伤。转子轴颈表面宽度330mm范围有不同程度拉伤,最深达到约2mm沟槽,拉痕密集总数量超过20条,磨损较为严重。轴颈的磨损使得轴颈与轴瓦之间的间隙超过正常值,已对油膜的正常建立造成影响,一方面,导致汽端轴振增大及瓦温升高,带负荷能力降低;另一方面,又使高压油膜中产生涡流等非正常现象,造成轴颈与轴瓦磨损加剧的恶性循环,严重影响机组的安全运行。

1.2 原因分析

汽轮发电机组正常运行时,高速旋转的转子轴颈在轴瓦处形成油膜并将转子托起,油膜中流过的润滑油将轴颈高速旋转中液体摩擦产生的热量及时带走,若润滑油中含有杂质,即便是很小的颗粒因该位置转速高且油膜厚度薄也会使轴承发生磨损和造成轴颈表面的损伤。该机组才投运一年左右,经过现场检查油系统管道滤网,发现许多残渣颗粒,经上述现象分析研判,可以确定发电机转子轴颈损伤主要原因为该机组投产初期由于设备及管道内部留有残存物,为安装单位未彻底冲洗过滤干净油系统,致使遗留在系统中的焊渣、铁屑、砂粒等硬质颗粒物在机组启动后随润滑油带入轴承损伤轴颈。

2 修复技术介绍及实施

2.1 微弧等离子焊技术原理

微弧等离子焊接是将电源存储的高电能,在高合金电极与金属母材间进行瞬时高频释放,形成空气电离通道,使电极与母材表面产生瞬间的微区高温、高压物理化学的冶金过程。其利用等离子弧作为高温热源,采用粉末状或丝极作为填充金属,具有热输入量小、焊缝质量稳定的优点。同时,在微电场作用下,微区内离子态的电极材料熔渗、扩散到母材基体,形成冶金结合。其堆焊过程是在瞬间高温冷却中进行的,堆焊在微区内快速进行、能量集中、热影响区小、对母材的热输入量极低、焊缝稀释率低、焊层的残余应力小至可忽略不计。有力保证了处理过程中对转子本身的组织结构的影响及防止转子变形。

2.2 预处理

对转子轴颈部分进行清理,去除表面的氧化层和油污。首先,采用物理方法,使用砂纸或平锉清除转子轴颈待修复面的氧化层和疲劳层,使用压缩空气将表面铁屑清理干净,再采用化学清洗液如丙酮等清洁轴颈表面,去除油污并晾干。

2.3 微弧等离子堆焊

采用微弧等离子堆焊技术在转子的轴颈表面堆焊合金堆焊层。本次转子轴颈修复采用设备焊炬具有两组电弧,一组为主弧,经压缩形成等离子弧,用以焊接热量的提供,一组为辅弧(正负极均包含焊炬内),用于维持主弧的稳定。在焊炬离开工件主弧熄灭的情况,辅弧仍可燃烧。

堆焊的原则为合金堆焊层的材料与轴的材料可实现冶金结合,合金堆焊层的材料硬度低于轴的材料硬度。因此,堆焊采用微弧等离子连续送丝焊接,焊丝采用ER316L(Φ1.6mm),焊层表面平整、美观(表1)。

表1 焊材化学成分%

奥氏体焊材塑性、韧性优良,在有淬硬倾向的母材上焊接时有良好的抗裂纹能力,奥氏体材料强度低于母材强度。满足本次修复要求(表2)。

表2 焊材机械性能

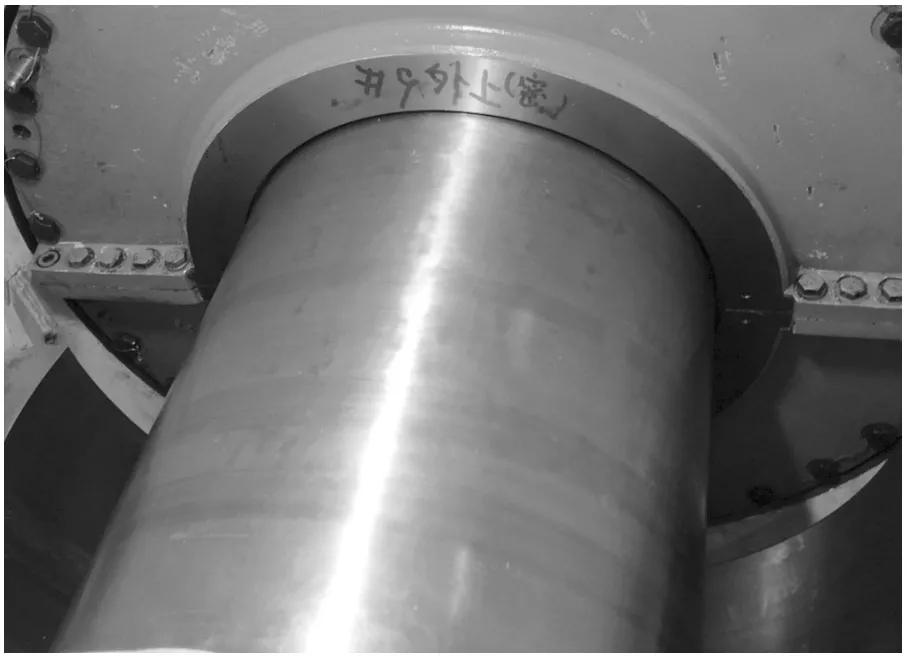

由于转子轴颈材料热容量大、传热快,本次采用的微弧等离子焊接技术热量集中、电弧稳定、熔池小、堆焊层稀释率极低。其热影响区小于1mm,即可实现稳定焊接,可以不预热焊接,最大限度控制热输入量,因此,可以连续施焊,满足基体温度低于50℃的要求。采用多层多道堆焊,严格控制焊接电流及各层厚度,焊接参数:稳定在70A、25V,焊接过程稳定,电流显示不变,电压有零点几伏的波动。气体,Ar,其中外层保护气体流量13L/min,内层电离气体流量8L/min。起弧电流15A,起弧时间0.2s,熄弧电流20A,熄弧时间0.5s。逐层堆焊,堆焊修复层最后一层一般高于轴颈基准面0.8~1.0mm(图2)。

图2 堆焊层成型质量

2.4 研磨加工

在微弧等离子堆焊完成后,对于堆焊区域0.8~1.0mm的加工余量,采用粗磨与精磨相结合的方法,研磨工具主要选用专用的精磨砂带机,配合砂轮打磨机、锉刀、塞尺、砂纸等工具,共同完成转子轴颈微弧等离子焊后的尺寸修复,确保修磨效率及精度。轴颈修复区验收标准为尺寸与轴颈基准面高差t为-0.05~0mm。

具体工艺为:在微弧等离子补焊区域,先使用砂轮片粗磨。粗磨至约0.3mm余量时,准备精磨。精磨时,首先在圆周方向上分若干段(间距d约10~15mm),如图3所示,每段使用刀口尺测量钳修区域与基准面的高差。

图3 分段检查

使用刀口尺贴紧轴颈,使用光源观察刀口尺与轴颈之间的间隙,确认刀口尺与基准面有明显间隙,使用记号笔标记轴颈部位中不透光的区域(一般认为小于0.01mm不透光),然后,使用砂带机或锉刀打磨标记区域直至标记痕迹完全去除。重复此过程至余量0.1~0.2mm。此时,若再直接使用刀口尺贴齐测量,对于存在高点(甚至多个高点)的情况,由于杠杆效应,无法有效测量t,实测值t1≠t。因此,此时在两侧基准面上垫塞尺(厚度t0),保证刀口尺测量面与两段基准面平行,再通过塞尺测量得到间隙测量值t1,实测值t=t1-t0,保证了测量精确性,如图4所示。根据每次测量数据,继续进行精磨,直至每段达到交检标准。

图4 测量方法

2.5 检测与验收

修复完成后,经现场技术人员检测及验收,转子轴颈所有修复区域的尺寸与轴颈基准面均满足高差t为-0.05~0mm标准。堆焊修复层为100%冶金结合,无裂纹、无起皮、无脱落。其表面光整、细密,与原轴颈结合处过渡均匀。修复部位的尺寸与邻近基准面尺寸相比,其椭圆度(单面)及锥度<0.02mm,表面粗糟度Ra达到1.6μm。经过现场着色探伤检测,满足NB/T 47013-2015 I级合格(图5)。

图5 轴颈修复后效果

3 结语

本次现场修复采用微弧等离子焊技术,对该660MW汽轮发电机转子轴颈损伤进行大面积修复,是在严谨的分析论证和严格的质量管控下,完成的一项工期短、标准高、工作难度大的修复工程。修复后各项指标达标,启机运行后机组在3000转及带负荷运行时,振动均在30μm以下,各轴承瓦温、回油温度等均正常,修复后至今机组已连续运行数月,轴系各运行参数良好,表明此次修复达到了预期目的,消除了影响电厂安全运行的重大设备隐患,确保了机组安全稳定运行。本次修复为国内同类型660MW大型汽轮发电机转子轴颈损伤的现场修复提供了经验。同时,相比返厂修复以其耗时少、成本低、修复效果好而具有良好的社会效益与经济效益以及广阔的前景。