HH300钻机丛式井搬家再提速研究及改造方案

张宇鳞

(中国石油集团长城钻探工程有限公司 国际钻井公司,北京 100101)

HH300液压钻机由意大利drillmec公司生产制造,中国石油集团有唯一的一台HH300钻机,服役于委内瑞拉PDVDA甲方,液压钻机以独特的技术结构和可靠的安全性能为公司创造了良好的业绩。钻机一直从事2000多米的三开大位移水平井作业,年平均完成生产井12口,多年来零事故率,完井质量高,在同一作业区块口碑远超意大利、俄罗斯、秘鲁和美国等钻井公司,所以此钻机备受甲方重视,在近年来钻机市场工作量欠缺的情况下,液压钻机的工作量一直趋于饱和状态。HH300钻机带有多种智能保护,自动化程度高,节省人力,钻井效率高,钻机所有配套设备都是拖撬运移结构,模块化组装,具有拆装简易,运输快捷的优点。由于近年来搬家费用及工人工资等成本持续增加,尽量缩短搬家时间才能保证更高的经营利润。由于合同变动,液压钻机作业区块有大量的丛式井投入开发,所以在丛式井井场搬家中,为了更好地提高搬家效率,节约成本,对标分析,对现有配套设备进行合理的优化改造,使钻机更加适应丛式井开发需要,进一步缩短搬家时间,降低搬家费用,提高泥浆的利用率,提升钻机的使用效率。

1 HH300液压钻机的结构特点

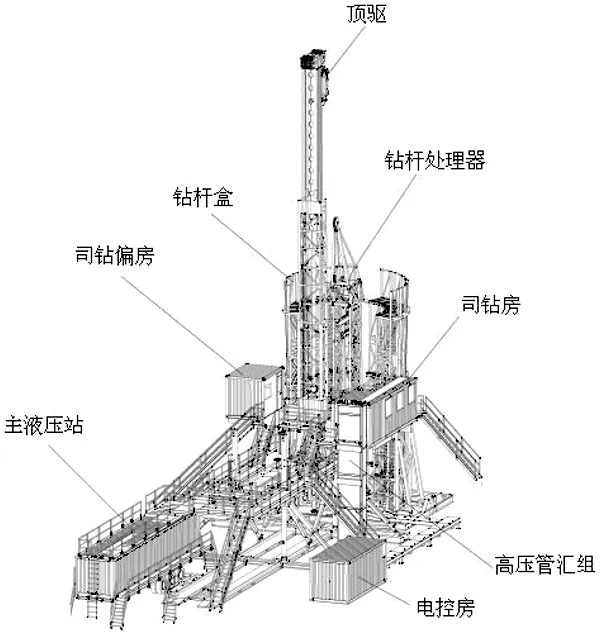

液压钻机的主体设备是意大利DRILLMEC公司生产,包括主机拖车系统,主液压站系统,钻具处理系统和电气控制房,共四部分(图1);其他所有设备国产配套。

图1 HH300液压钻机主体系统设备结构

1.1 HH300液压钻机进口主体部分

HH300钻机主体部分模块化结构,钻机大部分组件安装在主机重型拖车上,主液压站集成安装在另外一个拖车上。钻具处理系统是一个独立结构,同主机拖车安装后配合使用,在钻井中实现自动化操作,设备配备一台独立的电控房,通过PLC、人机界面等控制整个钻机的钻井操作。(1)主机重型拖车上集成了伸缩式井架、起升主液压缸、天车,顶驱,辅助液压站及大量的液压控制阀件等部件。钻机底座组合以钢架为主体,配合安装在拖车上的四个独立液压缸支脚由液压操作手柄操作,同步起升四根液缸举升重型拖车,两个三级液压缸同步举升井架,不需要任何辅助的举升设备。主机拖车上有一台辅助液压站,液压动力系统设计为四根起升主液压缸和两个井架直立液缸提供独立的液压源,其动力还用于搬家时驱动钻具处理器起升下放和悬臂吊作业。这套辅助系统和主液压源在搬家作业中互为备用,可以节约大量的拆装时间。(2)主液压站动力系统单元包括一个4400L容量的油箱和两个动力泵组,这两组动力系统相互通过液压复合系统连接,为整个钻机提供液压动力。整个液压站房体安装在一台拖车的承载架上,搬家时断开液压管线快拔接头连接和电源线即可移运。(3)直立式钻具处理系统由三块钢架底座连接作为基础,独立于主拖车底座,但是设备位置和主机底座相对固定,上面安装直立式钻杆盒,扇形排列在底座上,扇形中心安装一台顶部带有吊车的钻杆处理器,全自动或者手动,遥控等多种方式抓取钻具,配合主机系统操作。钻杆处理器在搬家时使用自带吊车可以完成拆装钻杆盒,同时用于自身本体起升下放。这种设备结构在搬家中节省了大量的租赁吊车费用。

1.2 HH300液压钻机国内配套部分

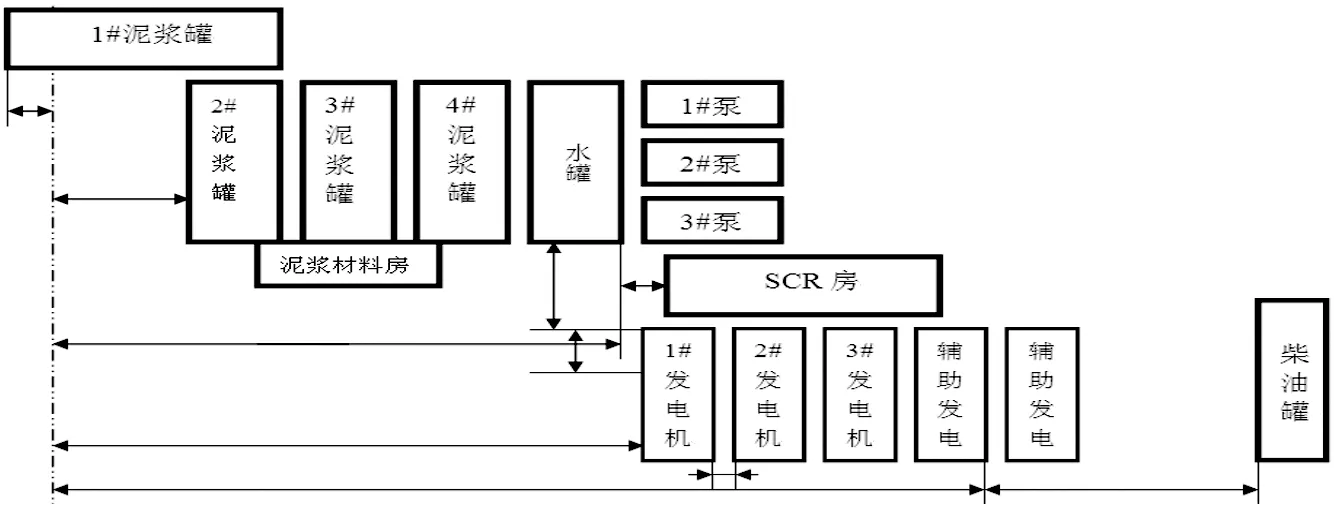

国内配套的所有设备全部采取拖撬结构,并自带液压起升装置,起升后连接拖车车头即可搬运。其中设备包括三台卡特3512B发电机组、一台沃尔沃辅助发电机房、一台C15机组房体、一台SCR电控房、一台柴油罐、三台F-1300泥浆泵、四台泥浆罐、一台工业水罐等(图2)。一号泥浆罐摆放在主机设备旁边连接井口泥浆槽。

图2 钻机国内配套设备分布图

2 HH300液压钻机在丛式井场搬家时效和提速搬家改造的难点

钻井设备搬家速度是钻机作业时效提升的重要部分,也是直接影响经营效益的重要因素。在搬家提速上,结合委内瑞拉搬家大包制度,查找以往制约搬家的不利因素,总结分析原因,科学统筹安排搬家时间、严密搬家过程组织和各岗位及工序之间实现无缝对接,液压钻机相比50DB钻机的搬家时间可以减少一半。

(1)HH300液压钻机在同一井场内搬家,营房区、库房、钻具爬犁等设施不搬迁,但是受到同一井场区域限制,设备必须全部拆除后,拖运到其他位置,清理井场后才可以就位安装。其中存在影响移运设备的因素有两点,首先是完井后抽吸完罐内所有泥浆,清理泥浆罐后才能移运罐体,36h内可以完成清罐工作;其次是钻杆盒的拆甩安装速度,熟练的操作人员使用钻杆处理器吊装拆卸作业,4~5h完成可以钻杆盒下放或者起升,钻杆盒的拆甩速度觉得了主机和液压站的拆分进程。所以这两项因素会影响到搬迁工序的顺利衔接,也是丛式井搬家增效的考虑对象。

(2)鉴于HH300液压钻机的特殊结构,钻具处理系统和主机系统两个部分互相独立,但是安装定位必须非常准确,才能保证总体设备的自动化工作协调。对于国内配套部分,清理泥浆罐耗费时间会影响工作进程,泥浆泵、发电机等设备都可以提前拆甩移运。

虽然国内外已经有很多成熟的钻机平移设备,经过对比分析,主机系统和钻具处理系统分别独立安装在两个底座上,两个部分摆放位置上严格固定,所以传统的整体平移结构无法在此钻机上应用。如果借鉴其他钻机的平移结构,需要要制做很大的两块钻机移动平台,将主机和钻具处理系统分别集成在其上,通过液压千斤进行推动平移,同时必须解决两大难题,第一个是井口采油树无法通过设备空挡问题、第二是新井井口两部分底座对正角度和地面水平的问题,这种改造成本会非常高昂,同时会在远距离搬家中增加了大量的运输车次,所以整体平移的方式不可取。根据液压钻机的特殊结构和搬家时效综合考虑,采取单独搬运HH300进口主机部分,其他设备保持位置不变,即可提升搬家速度,快捷可靠,并且改造成本低廉。

综合所述,此次技术项目攻关目标,丛式井场不搬运大部分国内配套设施,避开清罐作业;唯一搬运主机系统,不会受到采油树和井场地面水平度限制;钻机在井场摆放结构和相邻采油装置位置的制约,设备必须由远及近的完成钻井任务;对于双排丛式井,国内配套部分继续保持不变,设备之间用软管连接即可。

3 HH300液压钻机提速快搬整改方案

3.1 设备的总体要求和方案

HH300自动化钻机作业于单排从式井设计,每组5口井,井间距为15米/口。在现有HH300液压钻机标准配套的基础上,应遵循安全、可靠、经济、实用、方便运输的原则。在作业过程中,液压钻机主机、防喷器控制房、岩屑处理系统、1号罐根据井位的不同横向移动,井场动力区、油罐区、除1号罐外其余固控循环区设备在最后一口井位置放置不动。新增高压管汇、泥浆输送系统,电缆房一栋,电缆转接箱两套,软启动装置一套,及新配套钻台区电缆一套。钻机改造增加配套的各个部件,其安装接口要与当前设备一致,电缆插接件、循环系统、高低压管汇等满足现场通用连接要求。

整体设计方案能够满足以下要求:钻机进口主机部分采用人工搬运至下一口井;1号泥浆罐后面增加转浆系统,1号泥浆罐、转浆系统、液气分离器、节流压井管汇满足叉车运至下一井位,1号泥浆罐与转浆系统之间采用软连接,转浆系统与2号泥浆罐之间采用管线排连接;地面高压泥浆管汇随钻机移动加长或者缩短,钻台区电缆随钻机移动从电缆房内滑出,架设在地面电缆滑移导轨上;其余泥浆罐、泥浆泵、发电房、气源房、SCR房、水罐、柴油罐等设备保持在原来位置;井场布局设备斜摆放或者双排丛式井时,1号罐与转浆罐、管线排与2号罐、地面高压管汇加长段两端全部采用软管线连接。

3.2 主要技术描述

(1)固控系统总体方案。整个作业过程共分为5口井,除1#罐外其余固控设备均摆放在主机在第五口井作业时的相对应位置并保持不变。第一口井作业时,1#罐摆放在主机相对应的位置,1#罐后增加转浆罐,通过管排与2#罐相连通;在第二、三、四口井时,缩短管汇连接,搬家安装结构不变;第五口井拆除新增的设备连接,设备恢复原配套状态。HH300自动化钻机平移方案见附图为例(图3)。

图3 液压钻机第一口井设备位置

(2)转浆控制系统。1#罐后端配置一个转浆罐,罐上配备1套搅拌器,一套泥浆枪;罐右侧配置3台砂泵及相应的管线闸门等,3台砂泵并联在一起,通过两根8″管从转浆仓吸入泥浆;通过两根6″管排出,吸入口和排出口均通过锤击由壬进行连接。砂泵的控制采用阀门及自动控制。同时在转浆罐泵撬上布置1条清水管线和1条低压泥浆管线。转浆罐配置超声波液位计一台,用于实时监测泥浆罐液位变化情况。并根据液位自动启停砂泵。当满足第一个液位高度时,自动或手动启动一台砂泵;当满足第二个液位高度时,自动或手动启动第二台砂泵,直到液面高度降至设置的最低高度时,两台泵自动或手动停止。第三台砂泵作为备用,通过倒换阀门控制线作为前两台砂泵的备用(三台砂泵均为就近控制)。2#罐前端配置一个短管线排,把1#罐转出的泥浆输送到2#罐。同时在转浆泵撬上布置1条清水管线和1条低压泥浆管线。在转浆罐与短管线排之间配置6套转浆管线排,每套主体长宽尺寸为7500×1180mm,转浆管线排由两个泥浆输送管线、一个低压泥浆管线、一条清水管线、支杠及底撬组成。

(3)高压管汇。制作8组7.5m长的地面管线,每组管线用卡子固定在同一个支撑架上;根据钻机的推进安装在地面闸门组前方,可使用闸门组和泵间的高压软管进行调节。

(4)电控连接系统和电缆房。电缆盘绕在固定的缆房内,设备搬家时电缆从固定电缆房内抽出并敷设在活动电缆滑移架上,电缆房内配置一套防爆电缆转接箱和插接件。电缆房为封闭式独立房体。房体两端为对开门,在房体内顶部配备吊挂电缆滑移导轨,电缆在房内折叠吊挂。在电缆房外配备60m电缆滑移导轨,可与房内导轨进行对接。电缆房底座为撬装结构,配备吊装和拖装,方便搬家移运。

4 HH300液压钻机整改后的效果

此方案在液压钻机现场应用后,搬迁速度再次大幅提升,节约了多项用并减少了搬家安全风险。

(1)改造前此钻机同井场搬家速度为76h,改造后同井场搬家时间缩短至48h以内,按照日费井费用,搬家时间缩短一天提前开钻就可以创收日费3万多美金。(2)此方案实施,不再雇佣第三方搬家公司完成设备运移,井场有一台CAT980叉车(自有资产设备),租赁一台50t吊车和两个拖挂车头,借助液压钻机自身的自起放操作特点即可完成搬家。同井场搬家中甲方大包付费15.44万美金,改造后48h雇佣吊车和拖车车头租赁费用为5760美金,此次改造几乎可以完全节约搬家费用。(3)改造后避免了清运泥浆及清罐而影响到搬迁进程;泥浆重复利用率提高,并且减少了对环境的污染;泥浆运输及的清罐的人力物力成本降低为零,同一井场内每口井可以节约2万美金左右。(4)避免了拆装作业过程中的重物吊装及人员高空作业的工序,减少降低拆装作业的风险,快速搬家设计运移设备的数量大幅减少,搬迁效率提升。(5)减少设备在拆、运、装过程中对设备损坏;规同井场搬家由于雇用第三方搬家公司,搬迁过程中最容易损坏梯子护栏等一些安全设施,造成每次搬迁完毕开钻整改工作量增加,改造后即可完全降低此类事件发生。

总之,通过对设备的快速搬家改造,缩短了设备拆、运、装时间,节约人力、物力,财力,增效提速效果显著,完成一口井搬家总计可节约20万美金,年内丛式井场内搬迁9次可以节约180多万美金,切实成为一个成功的改造成果。

5 结语

通过对HH300液压钻机的特殊结构和现场搬家时效分析,攻克丛式井钻机提速搬迁中多个难题。井场及口井位置尺寸限制,有效避开后期采油设施,避开影响搬迁速度的清罐工作程序,以最低的投资改造成本完成丛式井场搬家再提速。不再雇佣搬家公司,节约了搬家费用,减少了设备损坏率,降低了搬家风险系数,进一步提升了钻机的作业时效,取得了更大的经济效益和社会效益。作为中石油唯一引进的特色钻机,液压钻机的作业安全、节能高效、稳定的自动化液压控制系统和快速搬迁特点,引领和促进我国钻机工业更加智能化发展,在不断的实践中,优化后的HH300液压钻机将继续发挥着领先的优势,为企业创造更大的价值。