锚泊受限下的超宽较重组块安装技术

朱起东 邵亮亮 于亮 余承龙 叶皓轩 匡杨 徐勤宇 路健健

(海洋石油工程股份有限公司,天津300461)

1 引言

近年来,随着国际货运和海洋工程的发展,国内海洋工程技术也在不断的进步和发展,导管架安装的作业水深已经从渤海的几十米到南海的300米,对应组块的结构重量也从几百吨逐渐增长到几千吨甚至近万吨,超宽、较重组块的海上安装已经逐渐出现在人们的视野。国内外大型油田也经常出现超宽、较重组块的安装需求,但受限于运输驳船的能力及浮吊船的能力,该类组块的海上施工已经成为了较大的难题。这种超宽、较重组块使用大型驳船进行远距离运输,不仅对驳船自身的能力提出了更高的要求,也对海上的安装技术提出了更为精确和严格的要求。那么该类组块以何种方向、位置布置在驳船上,海上施工的跨距及浮吊船的吊重能力是否满足要求,就成为了急需解决的问题。

2 背景介绍

本文主要根据国内某项目导管架及组块的海上施工作业遇到的困难展开方案的研讨和分析,针对该项目1-3超宽、较重组块的陆地装船和海上施工遇到的难题进行研究,争取在保证项目工期的前提条件下,选择一种最为经济、最为省力的方案,作为项目的主要方案。

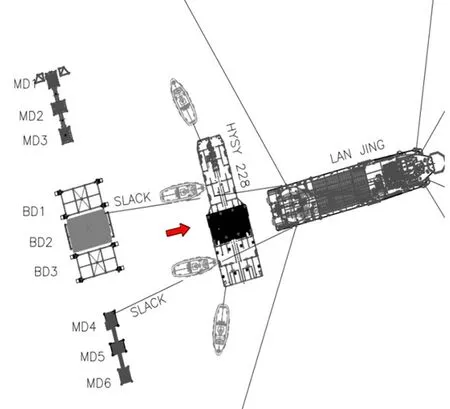

某项目包括9套导管架平台及两座消防艇靠泊平台的安装工作,其中1-3组块为8腿导管架及组块,组块吊装重量为3357吨,组块结构尺寸为50m×30m×7.93m,MD1-6为四腿导管架及组块,组块重量约为400吨,该作业区域水深15.5米。该项目中,1-3组块可以定义为尺寸超宽,重量较重的大型组块。本项目的海上平台总体布置如图2-1所示。

图2-1 本项目海上平台布置

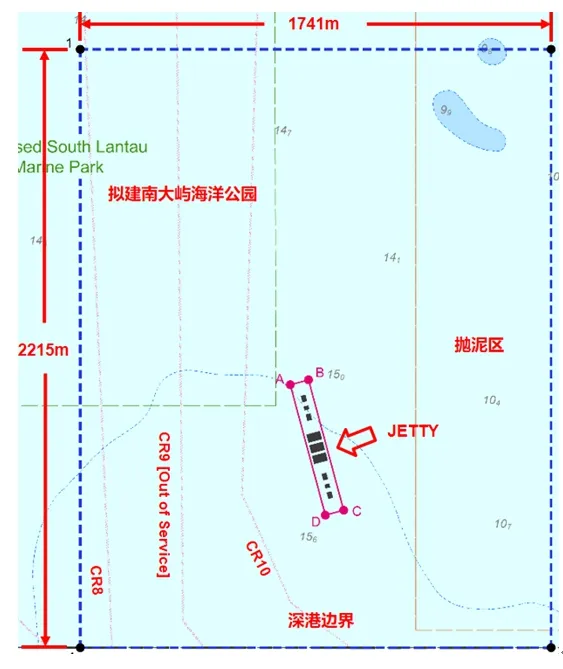

土木工程拓展署(CEDD)、渔农自然管理署(AFCD)、海事局(MD)等对允许抛锚区进行严格限定,增加海上系泊难度。在本项目平台东侧抛泥区,锚揽可进入500m,西北方向拟建海洋公园,允许抛锚进入723m*1230m区域,港深边界不允许跨越,以及需要跨越9号、10号已有海底管线等,导致本项目平台位置十分特殊,需在抛锚也十分受限的情况下,提供一种仅使用自有船舶的合理的靠泊方案供海上施工使用。另外,在组块海上施工时,MD1-MD6导管架平台海上已经施工完毕。主作业船的#2、#3锚缆需带缆到已有导管架主腿上,增加驳船靠驳难度。本项目的海上允许抛锚区域如图2-2所示。

图2-2 本项目海上允许抛锚区域

3 方案探讨

3.1 方案一:两组块横向布置

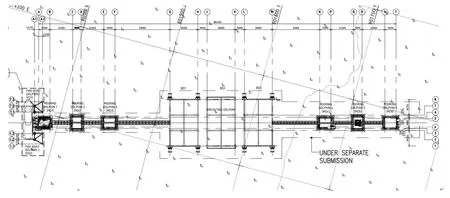

按照以往工程习惯,在组块装船时,尽量将组块长度方向沿驳船船长方向摆放,海上施工时,由主作业船双主钩连接吊起后,垂直落到导管架过渡段上,完成组块的海上吊装工作。但由于改项目1-3组块的重量较大,尺寸较宽,主作业船蓝鲸需使用双钩头,但双钩头位置已经固定,导致组块在起吊之后无法旋转,组块无法按照项目既定位置就位。若使用此种方式在驳船上布置组块的话,主作业船必须进坞修船,将双钩头改造为单钩头,方可实现该组块的吊装并旋转作业。组块横向布置在驳船上,与主作业船“T”形靠驳如图3-1所示。

图3-1 组块横向布置“T”形靠驳

但由于主作业船进坞改造周期较长,改造成本较高,会导致整个项目的进度落后,无法满足项目整体的进度需求,因此,要弃置此种方案,需要考虑更好的方案。

3.2 方案二:两组块纵向对中布置

为了避免对主作业船的钩头进行改造,在装船时必须按照海上结构既定位置将组块布置在驳船上。本方案中,主要考虑将组块纵向布置在驳船的甲板面上,海上施工时,由主作业船吊起后,垂直落到导管架过渡段上,完成组块的海上吊装工作。组块纵向布置在驳船上,与主作业船“T”形靠驳如图3-2所示。该组块宽度为50m,属于超宽组块。由于组块的超宽特性,已经在左右两舷各探出接近9m。由于组块探出驳船,海上驳船靠驳时仍需右舷靠主作业船,使得要对驳船的右舷升级改造,增加至少9m的钢结构靠驳结构才能顺利完成靠驳。而且组块有左右两轴同时探出,对结构强度难以保证。装船过程也难以使用常规的三列小车,难度大幅度增加。因此,还需要考虑更好的方案。

图3-2 组块两舷均探出时“T”形靠驳

3.3 方案三:两组块纵向布置左舷探出

既然将组块对中布置时,驳船右舷会有较大探出,那么本方案考虑如果将组块向左舷探出,右舷完全在甲板面内部的情况。主要考虑将组块纵向布置在驳船的甲板面上,海上施工时,由主作业船吊起后,垂直落到导管架过渡段上,完成组块的海上吊装工作。组块纵向布置在驳船上,与主作业船“T”形靠驳如图3-3所示。

图3-3 组块左舷探出时“T”形靠驳

按照此种组块的布置方式,由于组块仅左舷探出驳船,海上驳船靠驳时仍需右舷靠主作业船,无需对驳船的右舷升级改造,但左舷探出物长度达到15m。利用有限元等方式手段对结构物探出进行计算,得出组块左侧探出15m时,对结构强度难以保证。小车装船也难以实施,施工难度大幅度增加。因此,还需要考虑更好的方案。

3.4 方案四:单组块紧贴船尾横向布置

经过上述三种方案的讨论,无论是将组块横向布置在驳船上,还是纵向均布布置,或者探出布置,都有较大缺陷或弊端,不能完全满足组块海上顺利施工的条件。因此,考虑不使用“T”形靠驳,调整为“一”字靠驳的形式,将组块紧贴在船尾布置。紧贴船尾横向布置在驳船上,与主作业船“一”形靠驳如图3-4所示。

图3-4 主作业船与驳船“一”字靠驳

“一”字靠驳需要考虑到海上吊装跨距的因素。由于组块已经超宽,在起吊后,还需留足够的安全距离才能落到导管架就位位置上,且一个驳船只能布置一块,对海上施工的连续性及可持续性得不到满足。另外,主作业船有两根缆绳需要带到已有导管架主腿上,因此“一”字靠驳的风险更大因此,还需要考虑更好的方案。

4 最终方案

4.1 方案敲定

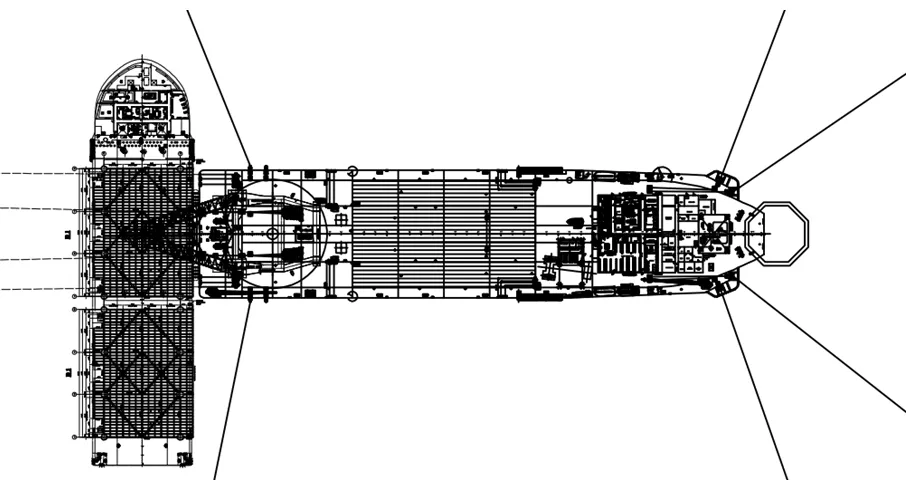

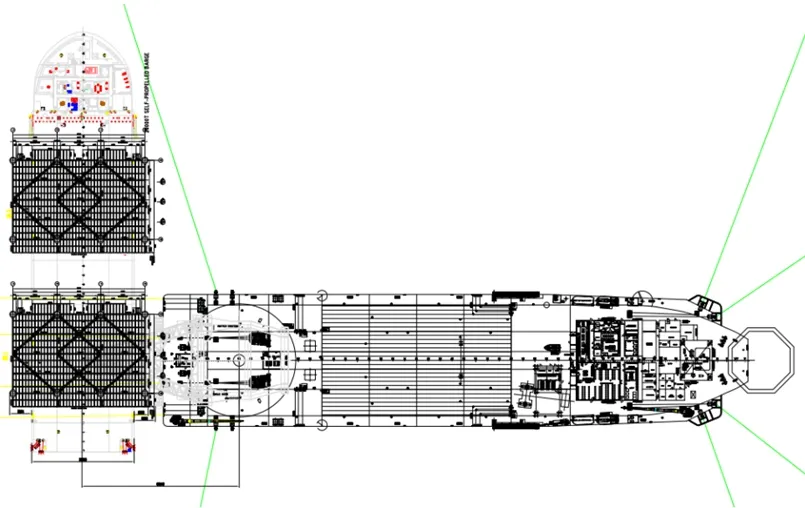

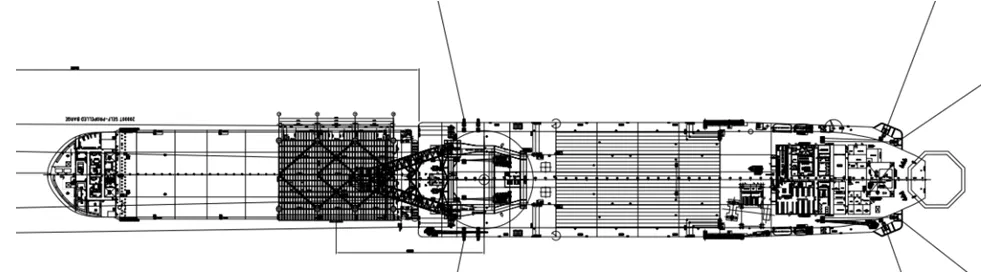

经过上述一系列的研究,无论是何种摆放形式或者何种靠驳形式,都不能够在最为经济的情况下和在保证结构稳定的情况下,顺利的进行海上施工。那么为了解决这一难题,我们想到更换自有驳船A,该驳船为30000t驳船,具有18000t滑移下水的能力,尺寸为:192.73m*52.5m/36m*12.75m。由于组块的超宽50m性质,我们将组块的长度方向摆放在该驳船的宽度方向。正好可以避免组块探出的问题,同时也保证了小车上船的可能性。图4-1为两个大型组块在驳船A上的布置

图4-1 两组块在驳船A上的布置

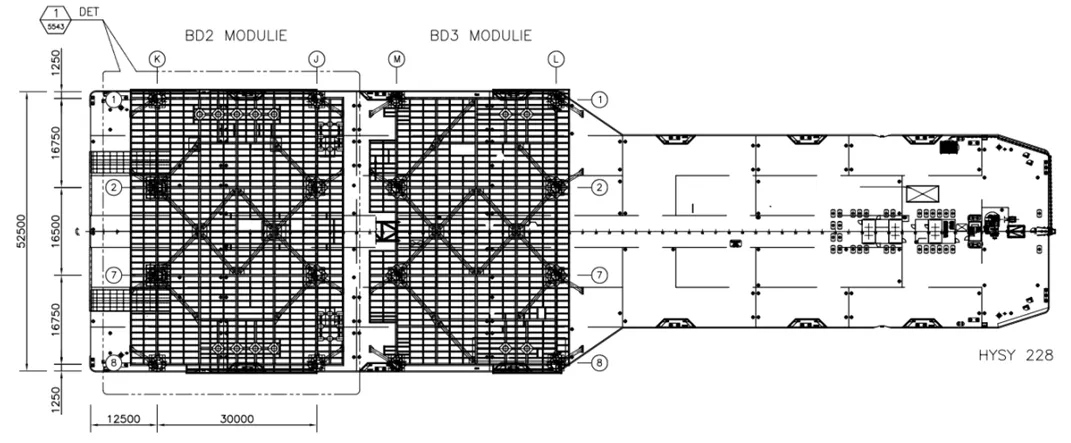

4.2 运输驳船适当改造

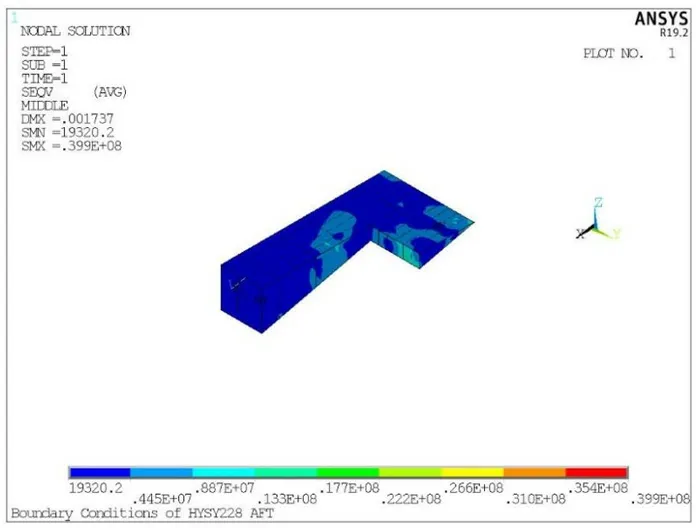

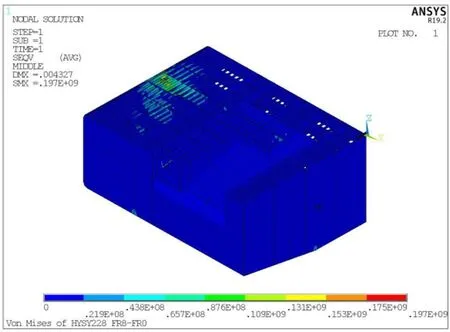

由于驳船A是滑移下水驳,船尾位置原有两处摇臂。但摇臂的强度不足以满足上船的条件,因此要去掉摇臂,但去掉摇臂之后,甲板面上会留下凹陷。为解决这个问题,我们利用驳船自有楔块固定在凹陷处,作为装船小车的形式路径,再另外制作楔块,作为垫墩的支点。优化后的装船方案,体现了主作业船和驳船的完美配合,这也是项目得以顺利实施的关键性因素。图4-2与图4-3为楔块及船尾处的有限元分析结果,结果显示,强度满足装船及运输的要求。

图4-2 船尾楔块处的有限元分析

图4-3 运输时船尾的有限元分析

4.3 海上靠驳

按照如此布置之后,在海上施工时,主作业船的#2、#3号锚揽放松,在多条拖轮的辅助下,将驳船A与主作业船进行靠驳作业。靠驳完成后,通过锚揽绞船,使主作业船到达组块安装位置。图4-4为海上施工时,拖轮辅助驳船A进行靠驳

图4-4 拖轮辅助驳船A靠驳

4.4 优势分析

上述这种安装技术有如下几个有点:驳船宽度大于组块宽度,组块结构强度得以保证。一个船次装两块,保证施工的连续性。无需改造钩头,跨距满足。自有船舶代替外租船舶,经济性好。小车装船为常规作业,风险更低。拖轮辅助驳船A靠驳,安全性更好。

5 结语

本文详细介绍了超宽、较重组块的多种安装方案,根据生产项目实际需求而进行了科技创新,通过创新、优化设计、数值分析,解决了在锚位受限的情况下,国内项目1-3组块海上施工的难题。同时,也为超宽、较重、尺寸较大的组块海上吊装作业提供可行性方案,实现了高效、快速的大型组块吊装作业,大大提高了超宽、较重组块海上施工的可操作性和可控性。

目前,该施工方法已在海上施工中得到验证,为日后同类型的超宽、较重组块海上安装提供了宝贵的经验和思路。