Pt-Cr-SO42-/ZrO2的制备及其催化硝基苯加氢制备对氨基苯酚的研究

黄伟,储政,任磊

(中石化南京化工研究院有限公司,江苏南京 210048)

对氨基苯酚(PAP)是一种重要的化工原料及有机中间体,广泛应用在医药、染料、橡胶和感光材料等领域[1-5]。PAP的合成方法主要有对硝基苯酚法、对硝基氯化苯法、苯酚法和硝基苯法,其中硝基苯酚法的成本较高、对硝基氯化苯法和苯酚法的工艺路线长,而硝基苯法催化加氢法具有流程短、污染少和能耗低等优点,研究范围更广、更深入[6-10]。

硝基苯法是指在适宜的加氢条件下,硝基苯先加氢得到中间产物苯基羟胺,随后在酸性催化剂作用下发生Bamberger重排反应生成PAP[11-12]。早期的研究表明,硫酸的最佳质量分数为15%左右,以3%Pt/C催化硝基苯加氢,转化率可达100%,PAP选择性可达75%[13]。李军[14]以活性炭为载体,镍为活性金属,制备出负载量20%Ni/C催化剂,稀硫酸质量分数15%,催化硝基苯加氢,转化率达到75.56%,PAP的选择性将近30%,而使用1.0%Pt-20%Ni/C作催化剂时,硝基苯转化率能达到99.72%,PAP的选择性可达62.35%,说明使用贵金属Pt能大大提高催化剂的活性。虽然在硫酸条件下催化硝基苯法加氢活性较好,但整个工艺过程中存在腐蚀设备、后处理复杂及污染环境等诸多缺点,近年来,固体酸、阳离子树脂和酸性离子液体等也被用来代替稀硫酸用来作为硝基苯法加氢的酸源[15-16]。

采用等体积浸渍法,制备出一系列的SO42-/ZrO2型固体酸催化剂,通过考察硫酸浸渍浓度、催化剂焙烧温度和助剂等条件,确定了固体酸催化剂的制备工艺,并对硝基苯法催化加氢制备PAP的工艺进行了优化。

1 试验部分

1.1 主要试验原料与仪器

无水甲醇(色谱纯),氯铂酸钾(w=98%),对氨基苯酚(分析纯),十六烷基三甲基溴化铵(w=99%),阿拉丁试剂(上海)有限公司;硝基苯(分析纯),上海凌峰化学试剂有限公司;硫酸(分析纯),常州恒光有限公司;硝酸镁(分析纯),硝酸镍(分析纯),硝酸铬(分析纯),国药集团化学试剂有限公司;硝酸铁(分析纯),硝酸锌(分析纯),上海新宝精细化工厂;氢气(体积分数大于99%),常州申联天辰有限公司;去离子水,自制。

100 mL反应釜,自制;GCMS-QP2010 型气-质联用仪,日本岛津公司;Agilent 1260型高效液相色谱仪,美国安捷伦公司;E204E型分析天平,梅特勒-托利多公司;SHZ-D型循环水真空泵,郑州科创仪器有限公司;H/DW-150L型电热鼓风干燥箱,江苏菱智电热设备有限公司;马弗炉,苏州江东精密仪器有限公司。

1.2 催化剂的制备

称取焙烧后的载体于一定浓度的H2SO4中浸泡0.5 h后放入烘箱中烘干,将烘干的催化剂载体放入马弗炉中400 ℃焙烧3 h;取出焙烧好的催化剂载体,使用配制好的一定浓度的Pt和助剂溶液按照等体积浸渍法浸渍0.5 h,然后放入烘箱中烘干,烘干后放入马弗炉中在一定温度下煅烧3 h,最后将焙烧好的催化剂在管式炉中通氢气还原。

1.3 催化剂的表征

采用美国康塔公司Autosorb-iQ2-MP型物理吸附仪对催化剂的孔容、孔径和比表面积进行测试,液氮为吸附质,-196 ℃下测定,试样在150 ℃下预处理3 h;采用美国耐驰公司209F3型热重分析仪对催化剂进行热稳定性能分析,准确称取0.01 g试样,在N2氛围中将试样从室温以10 ℃/min升至800 ℃;采用美国尼高力公司IS5 型红外光谱仪对催化剂进行定性分析,称取0.001 g试样和0.15 g KBr充分融合后并压片,以空气为背景,其扫描波数为4 00~4 000 cm-1;采用日本理学公司D/max2500 PC型X-射线衍射仪对催化剂的晶型结构进行分析,使用Cu Kα射线,扫描速率与范围分别为12°/min和10°~70°,基准工作电流与电压分别为100 mA和40 kV。

1.4 催化剂的性能评价

首先在高压反应釜中依次加入称量好的硝基苯、反应溶剂、十六烷基三甲基溴化铵和催化剂,关闭反应釜后用氢气置换釜内空气3次,升温到一定温度后开始通入一定压力的氢气反应。反应结束后,冷却至20 ℃左右释放其釜内的压力,取出反应液进行过滤,对滤液进行分析。

1.5 分析方法

产物的定性分析在GCMS-QP2010型气-质联用仪上进行。产物的定量分析在Agilent1260型高效液相色谱仪上进行,色谱柱型号为Agilent Eclipse XDB-C18,色谱柱温度为20 ℃,流动相为甲醇和水的混合溶液(甲醇与水体积比7∶3);流动相流速1 mL/min,UV检测器波长为254 nm,每次进样为10 µL。采用外标法对硝基苯和PAP的含量进行分析。

2 结果与讨论

2.1 固体超强酸催化剂的制备

2.1.1 催化剂的筛选

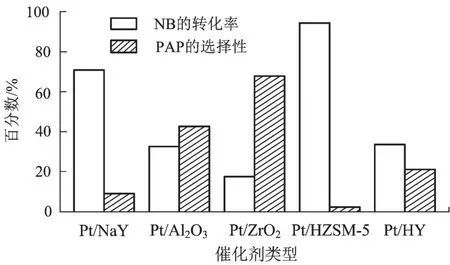

考察不同催化剂对硝基苯加氢反应的影响,具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、催化剂(Pt质量分数3%) 0.06 g、去离子水50 mL,氢气压力0.5 MPa,反应温度130 ℃,反应时间6 h,搅拌转速700 r/min。不同催化剂对催化硝基苯加氢制备PAP的影响见图1。

由图1可见:5种催化剂中以Pt/Al2O3和Pt/ZrO2为催化剂时,加氢反应的效果较好,硝基苯转化率分别为32.5%和17.41%,PAP选择性分别为42.62%和 67.84%,因为以Pt/ZrO2作为催化剂时PAP的选择性比Pt/Al2O3的要高很多,所以选择Pt/ZrO2作为硝基苯加氢催化剂。

图1 不同催化剂对硝基苯加氢的影响

2.1.2 硫酸浸渍浓度的影响

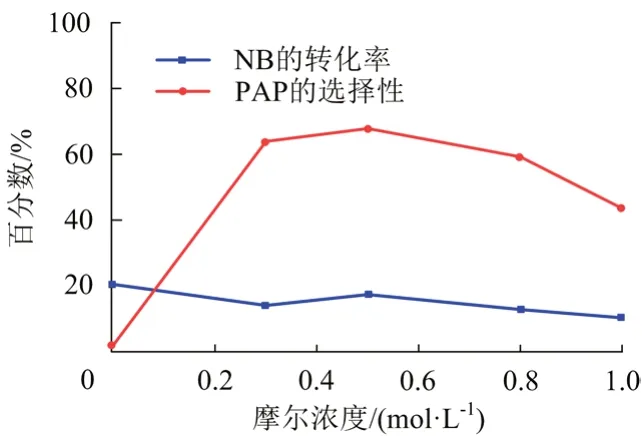

考察硫酸浸渍浓度对反应的影响,具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、Pt/ZrO2[w(Pt)=3%] 0.06 g、去离子水50 mL,氢气压力0.5 MPa,反应温度130 ℃,反应时间6 h,搅拌转速700 r/min。不同浓度硫酸浸渍后的催化剂对硝基苯加氢的影响见图2。

图2 不同浓度硫酸浸渍后的催化剂对硝基苯加氢的影响

由图2可见:使用未经硫酸修饰的催化剂时,PAP的选择性极低,当用硫酸浸渍过后合成的Pt-SO42-/ZrO2在硝基苯加氢制备PAP的反应体系中选择性要高很多。当硫酸浸渍浓度为0.5 mol/mL时,PAP选择性最高,为67.84%,继续增大硫酸浸渍浓度后选择性开始下降,这可能是由于硫酸浸渍浓度较高时会破坏催化剂结构。因此,硫酸浸渍浓度优选0.5 mol/mL。

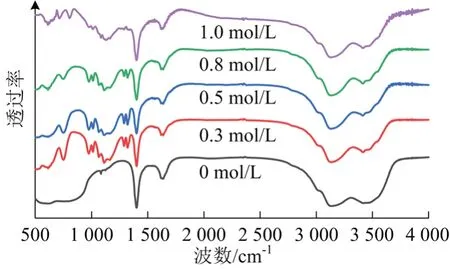

硫酸浸渍后催化剂的红外表征谱图见图3。

图3 不同浓度硫酸浸渍后催化剂的红外表征谱图

由图3可见:3 450 cm-1与1 650 cm-1左右的红外吸收峰分别代表催化剂表面上结合水与活性组分金属原子吸收水的羟基伸缩振动峰;1 100 cm-1处左右的红外吸收峰对应的是催化剂载体ZrO2和硫酸根形成的无机双齿络合物的峰,该处红外吸收峰说明固体酸的形成。由图中还可见:未经硫酸浸渍的催化剂在1 100 cm-1处并不存在吸收峰,硫酸浸渍浓度为0.3,0.5 mol/L时催化剂在1 100 cm-1处均出现红外吸收峰,但是当硫酸浸渍浓度高于0.5 mol/L时,1 100 cm-1处红外吸收峰强度开始下降,说明采用低浓度的硫酸足以形成固体酸,高浓度的硫酸浸渍可能会破坏催化剂的结构,使其转变为硫酸盐,该结果与图2结果一致。

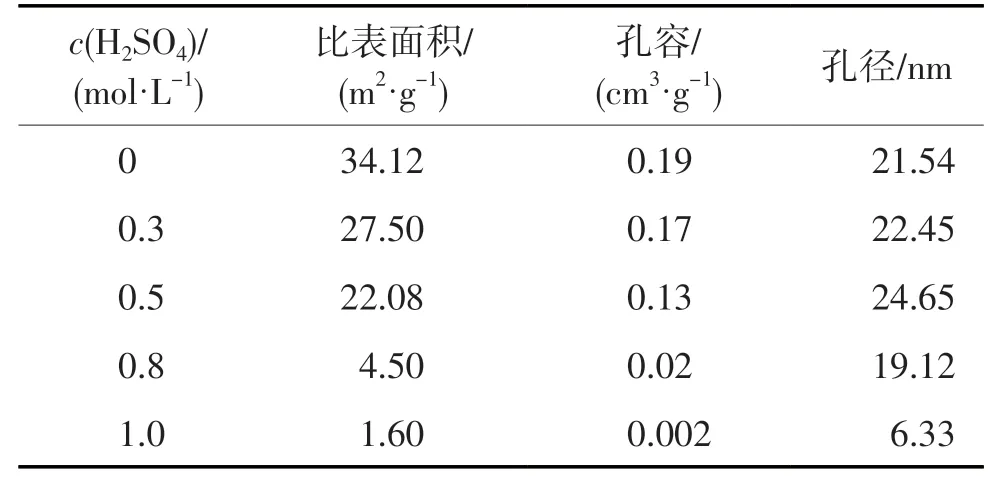

硫酸浸渍后催化剂N2吸脱附结果见表1和图4。

表1 经不同浓度硫酸浸渍后的催化剂性质

由表1可见:随着硫酸浸渍浓度的增大,催化剂的孔容、孔径和比表面积均出现下降的趋势。当硫酸浸渍增大到0.5 mol/L时,催化剂表面积由34.12 m2/g降至22.08 m2/g,孔容、孔径变化不大,孔容由0.19 cm3/g下降到0.13 cm3/g,孔径在24 nm左右。但当硫酸浸渍浓度高于0.5 mol/L时,其催化剂表面积、孔径与孔容开始迅速下降,这是由于高浓度的硫酸可能破坏催化剂的结构,使其转变为硫酸盐,改变催化剂的多孔结构,该结果与图2、图3结果相一致。

由图4可见:该类催化剂的N2吸脱附曲线均为Ⅳ型等温线,并且存在H1型吸附回滞环,说明该类催化剂为孔径较窄的介孔材料,这是由于多孔吸附剂的毛细凝聚现象导致的。

2.1.3 焙烧温度的影响

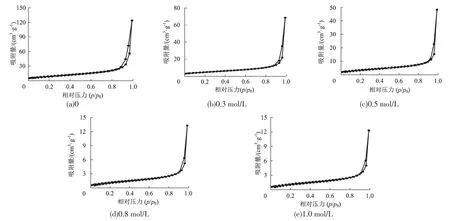

考察催化剂焙烧温度对反应的影响,具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、Pt-SO42-/ZrO2[w(Pt)=3%] 0.06 g、去离子水50 mL,氢气压力0.5 MPa,反应温度130 ℃,反应时间6 h,搅拌转速700 r/min。催化剂焙烧温度对硝基苯加氢性能的影响见图5。

图4 不同浓度硫酸浸渍后的催化剂N2吸脱附等温曲线

图5 催化剂焙烧温度对硝基苯加氢性能的影响

由图5可见:随着催化剂焙烧温度的升高,硝基苯的选择性基本保持不变,而PAP的选择性则是先升高后降低,当焙烧温度在600 ℃时对氨基苯酚的选择性最高,继续提高催化剂的焙烧温度,PAP的选择性开始下降。

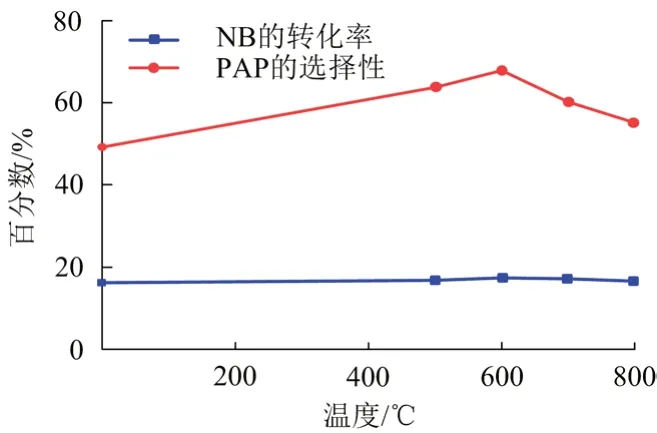

600 ℃条件下焙烧后的催化剂热重分析见图6。

图6 600 ℃焙烧后的催化剂热重分析

由图6可见:催化剂存在2个明显的失重区。从室温到100 ℃时,这个阶段主要是催化剂中水分的损失,失重大约为1%;在100~600 ℃,催化剂较稳定,变化不大,且对于硫酸根与金属氧化物的结合生成络合物结构有促进作用;当温度达到600 ℃之后,催化剂中的硫酸根开始分解为SO2,催化剂结构开始分解并伴随着活性组分的流失。因此,焙烧温度优选为600 ℃。

2.1.4 助剂类型的影响

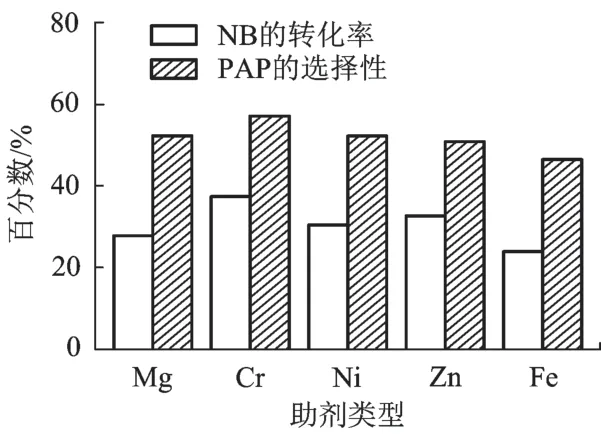

考察添加不同助剂对反应的影响(助剂添加量均为催化剂质量的0.5%),具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、Pt-SO42-/ZrO2[w(Pt)=3%] 0.06 g、去离子水50 mL,氢气压力0.5 MPa,搅拌转速700 r/min,反应温度130 ℃,反应时间6 h。不同助剂对硝基苯加氢性能的影响见图7。

图7 不同助剂对硝基苯加氢性能的影响

由图7可见:往催化剂中添加Mg、Cr、Ni、Zn和Fe助剂之后,硝基苯的转化率均有所提高,而PAP的选择性却略微下降,选择Cr作为助剂时效果最好,硝基苯的转化率增加了将近20%,说明Cr的加入能明显提高Pt-SO42-/ZrO2[w(Pt)=3%]的催化活性。因此,选择Cr为Pt-SO42-/ZrO2[w(Pt)=3%]的助剂。不同助剂的催化剂XRD表征结果见图8。

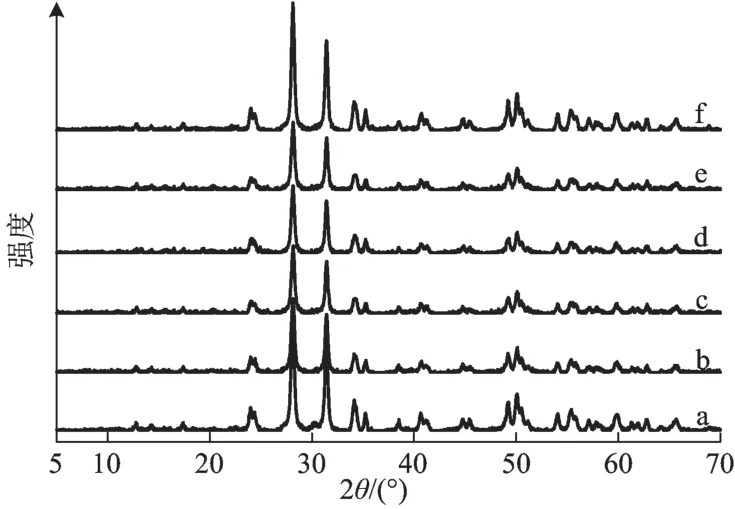

图8 不同助剂的催化剂XRD图

由图8可见:衍射角2θ在30°左右的峰为ZrO2特征衍射峰,衍射角2θ在40°左右的峰为Pt特征衍射峰,在添加不同的助剂之后催化剂的峰形并未发生改变,也没有发现明显的助剂特征衍射峰,说明助剂金属是高度分散的。

2.2 加氢反应的条件优化

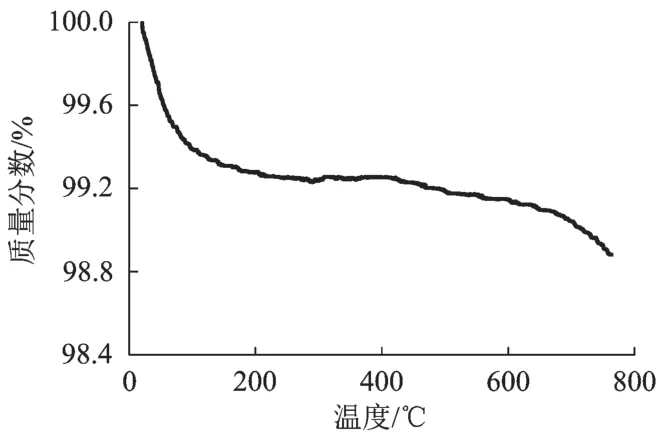

2.2.1 温度

温度是影响化学反应速率的主要因素,考察温度对硝基苯加氢的影响,具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、Pt-0.5%Cr-SO42-/ZrO2[w(Pt)=3%] 0.06 g、去离子水50 mL,氢气压力0.5 MPa,反应时间6 h,搅拌转速700 r/min。反应温度对硝基苯加氢性能的影响见图9。

图9 温度对硝基苯加氢性能的影响

由图9可见:随着反应温度的升高,硝基苯的转化率也在升高,这是由于硝基苯加氢和苯基羟胺重排均为吸热反应,升温有利于加氢反应的进行。PAP的选择性则是先升高,当温度升高到150 ℃时选择性达到最高,为62.21%,继续提高反应温度PAP的选择性呈现下降的趋势,这是由于温度过高时,苯基羟胺加氢过快合成苯胺从而抑制其重排,还可能破坏苯基羟胺的稳定性,导致无法发生Bamberger重排生成PAP使其选择性下降。因此,反应温度优选150 ℃。

2.2.2 氢气压力

压力是影响加氢反应的一个重要工艺参数,考察氢气压力对硝基苯加氢的影响,具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、Pt-0.5%Cr-SO42-/ZrO2[w(Pt)=3%] 0.06 g、去离子水50 mL,反应温度150 ℃,反应时间6 h,搅拌转速700 r/min。氢气压力对硝基苯加氢性能的影响见图10。

图10 氢气压力对硝基苯加氢性能的影响

由图10可见:随着H2压力升高,硝基苯转化率也在升高,这是由于压力升高会增大体系的氢气含量,进而提高H2传质效果,硝基苯加氢速率增大,转化率升高;但是过高的氢气压力会造成PAP的选择性下降,可能是由于较高的氢气压力有利于苯基羟胺深度加氢合成副产物苯胺,同时高压也会导致催化剂表面的吸附能力增大,中间产物苯基羟胺不能及时从催化剂的表面解吸脱附到酸性溶液中发生Bamberger重排反应。因此,反应压力优选为0.5 MPa。

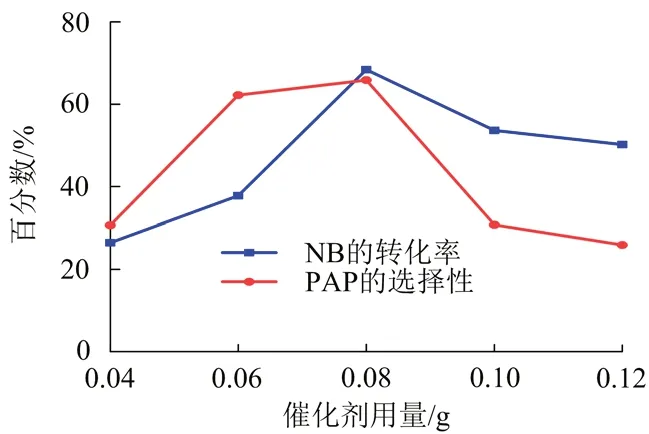

2.2.3 催化剂用量

催化剂用量和反应时间是催化剂能力的重要体现,考察催化剂用量对硝基苯加氢的影响,具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、去离子水50 mL,氢气压力0.5 MPa,反应温度150 ℃,反应时间6 h,搅拌转速700 r/min。催化剂用量对硝基苯加氢性能的影响见图11。

图11 催化剂用量对硝基苯加氢性能的影响

由图11可见:随着催化剂用量的增大,硝基苯转化率也在升高,当催化剂量为0.08 g时,硝基苯的转化率和PAP的选择性均达到最高,继续增大催化剂用量,硝基苯转化率呈下降的趋势,这是由于当催化剂量较少时,较大量的硝基苯会包裹吸附于催化剂的表面,造成催化剂的活性较低,但是催化剂量过多会导致硝基苯加氢合成的中间产物不能够及时从催化剂的表面脱落发生Bamberger反应,进一步加氢生成了苯胺,导致了PAP选择性下降。因此,催化剂的用量优选0.08 g。

2.2.4 反应时间

考察反应时间对硝基苯加氢的影响,其具体的试验条件为:硝基苯2 g、十六烷基三甲基溴化铵0.02 g、Pt-0.5%Cr-SO42-/ZrO2[w(Pt)=3%] 0.08 g、去离子水50 mL,氢气压力0.5 MPa,反应温度150 ℃,搅拌转速700 r/min。反应时间对硝基苯加氢性能的影响见图12。

图12 反应时间对硝基苯加氢性能的影响

由图12可见:随着反应时间的延长,硝基苯转化率也在升高,但是反应8 h后转化率升高速率减缓,而PAP的选择性则随反应的时间延长逐渐下降,反应8 h后开始加速下降,这是由于随着时间的延长,少量的硝基苯吸附在催化剂表面,大量的中间产物苯基羟胺被吸附于催化剂的表面继续加氢反应生成了副产物苯胺。因此,反应时间优选8 h。

3 结论

1)采用等体积浸渍法,以ZrO2为载体制备了Pt-Cr-SO42-/ZrO2催化剂。考察了硫酸浸渍浓度、焙烧温度及助剂对Pt-Cr-SO42-/ZrO2催化硝基苯加氢制备对氨基苯酚的影响。对催化剂进行了BET、XRD、TG和IR表征,Pt-Cr-SO42-/ZrO2制备的最优条件为:Pt质量分数为3%、硫酸浸渍浓度为0.5 mol/L、焙烧温度为600 ℃及采用Cr为助剂(Cr的加量为催化剂质量的0.5%)。

2)在硝基苯2 g、十六烷基三甲基溴化铵0.02 g、去离子水50 mL,搅拌速率700 r/min的条件下,对硝基苯加氢工艺进行优化,在反应温度150 ℃、H2压力0.5 MPa、催化剂用量0.08 g、反应时间8 h的条件下,硝基苯的加氢效果最好,硝基苯转化率为85.81%,PAP选择性为60.93%。

3)使用固体酸催化剂代替硫酸用于硝基苯加氢的Bamberger重排反应,解决了硫酸对设备的腐蚀问题、反应结束后不可回收及废酸处理难等问题,但是硝基苯的转化率和PAP的选择性并不是很高,因此,还需要对固体酸催化剂进行更深入的研究。