直升机旋翼塔动力系统控制软件设计及实现

祝泽强 吴双金 马子生

(航空工业直升机设计研究所,江西景德镇 333001)

0.引言

某型直升机全系统试验台是我国直升机领域最新研制的全尺寸试验台,该试验台有3种构型,旋转动特性试验构型,即旋翼试验塔,可进行旋翼功能性试验以及旋翼旋转动特性试验。动力拖动系统是该旋翼试验塔的关键子系统,主要实现电机的无极变速,以满足旋转动特性试验要求[1]。而动力拖动系统监控软件直接控制动力拖动系统的运行情况,进而驱动旋翼运转并精确控制旋翼的转速,直接影响了旋翼塔试验过程中的转速精度要求,进而影响试验结果和试验效果[2]。此外,动力拖动系统功率等级达到了3500kW,考虑到电机工作时的噪声及安全因素,试验人员不宜在现场操作;同时,动力拖动系统软件还能与测试单元进行实时通讯,交互试验数据、报警和故障等信号,因此开发一款运行稳定、安全可靠的远程监控软件是必需的[3]。

在进行某型号直升机旋转动特性试验调试过程中,发现由配套厂家基于WinCC平台开发的动力拖动系统软件功能不完善,且无法与旋翼塔其余系统进行数据链共享,因此为了更好地获取开发接口、更方便地进行功能扩展以及更低的维护使用成本,决定采用统一平台LabVIEW开发新版动力拖动系统软件。

1.软件总体设计

1.1 系统概述

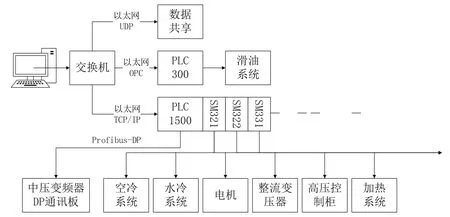

新构型旋翼塔动力拖动系统采用电力交流拖动[4],采用“中压变频电机+中压变频器+基于现场总线的PLC/PC监控”的系统结构,并包括相应的传动系统及辅机控制系统,主要包含高压开关柜、变压器、变频器、变频电机、PLC可编程控制器、上位机、部分传动系统以及辅机系统等组成,其中上位机和PLC可编程控制器[5]主要进行逻辑控制显示,包含外部辅机系统控制指令反馈、输入信号、温度、流量和压力等监控参数的采集和显示;辅助系统主要指的是滑油系统、冷却系统、加热系统等。系统组成如图1所示。

图1 旋翼塔动力拖动系统组成

1.2 功能性需求分析

动力拖动系统是旋翼塔的核心组成部分,试验过程中,用户根据指令操作软件控制电机启停、旋翼旋转方向以及转动速度,并能保证系统的安全运行以及数据的采集和共享。因此。动力拖动系统的主要功能性需求如下:

(1)安全登陆功能。操作者凭用户名及密码才能登陆该软件,以防止非相关人员进行操作系统以及篡改软件程序,目的在于保护系统和软件。

(2)电机监控功能。主要用于电机、变频器等监控,也要此控制软件的核心,包括控制高压开关控制、电机开车停车控制、电机旋转方向控制、旋翼转速精确控制以及各组成设备运行状态实时显示。

(3)辅机监控功能。主要用于辅助系统监控,包括滑油系统监控、加热系统监控、水冷系统监控、风冷系统监控以及组成设备状态实时显示。

(5)指令初始化功能。当初次运行软件或者当故障排除后重启软件时,软件自动优先读取设备当前运行状态,并将当前状态转换为当前指令下发给执行设备。

(6)数据管理功能。主要用于生成工作报表,记录系统运行状态,以供后续数据分析;并可以与旋翼塔其他系统进行数据交换。

1.3 非功能性需求分析

非功能性需求指的是软件为满足使用而必须具备的除功能性需求之外的特性,软件的非功能性需求分许如下:

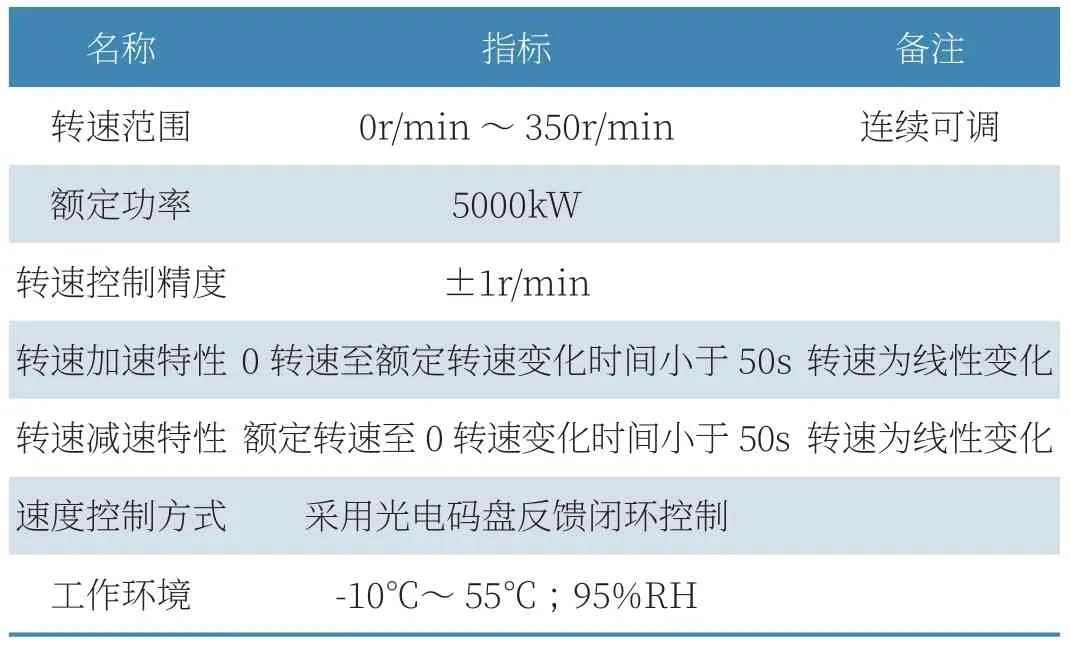

(1)系统性能需求。根据试验技术指标,软件的性能需求如表1所示。

表1 软件性能需求

(2)易用性需求。软件界面布局设计合理,具有较高的可操作性。关键指令下发时,软件能给出提示;操作按钮等遵循一致的规范。

(3)安全性需求。需要对误操作有相应的保护措施,以防止用户误操作导致的破坏;另外当出现极端意外情况时,有独立的急停按钮,以保证系统紧急停车。

(4)可扩展性需求。能便捷地获取开发接口,以进行后续功能扩展和系统升级,同时方便与其余端口进行数据链共享。

本次研究选择的35例患者均顺利完成检测,获得清晰图像70支;对患者进行图像分析判定,有28例患者带有明显的血管异常情况,其中双侧10例,单侧18例;35例患者轻度狭窄21例,中度狭窄10例,重度狭窄4例;狭窄位置位于颈动脉分叉处25例,颈内动脉7例,多处狭窄3例。24例患者的颈动脉可清晰见有软斑块,30例患者带有血管壁钙化情况。

1.4 功能模块划分

功能模块的划分原则包括:

(1)模块功能要单一。

(2)在新增或扩展功能时,减少对已有模块的改动,在新增模块中实现功能。

(3)功能调整或修改BUG时,受影响的模块数量要尽可能少。

(4)模块间要松耦合,模块接口尽可能少并且简单。

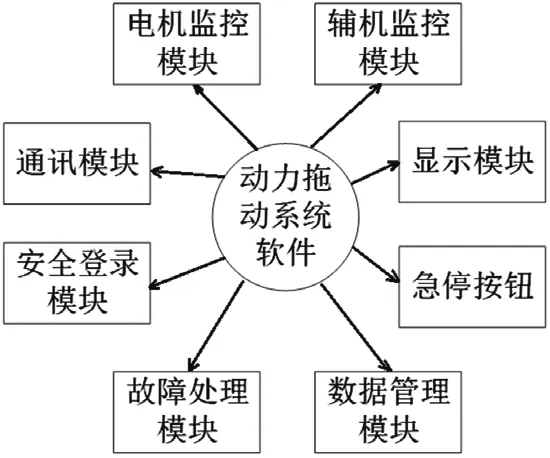

根据上述软件功能需求分析以及功能模块划分原则,将划分8个功能子模块,如图2所示。

图2 软件功能模块划分

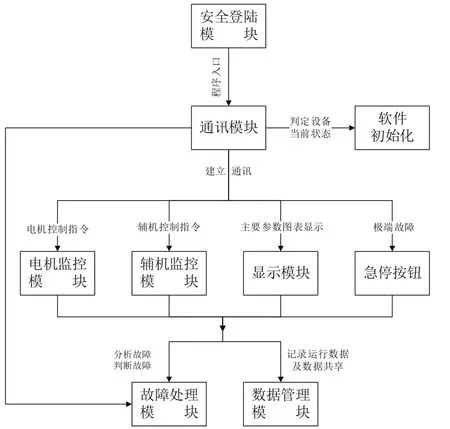

1.5 软件系统结构

动力拖动系统软件的系统结构如图3所示,当软件运行时,开始运行主程序,从配置好的参数文件中读取软件配置信息,弹出安全登陆窗口,操作员输入正确的用户名及密码后即可操作主程序。进入程序后,首先与各PLC和设备建立通讯,读取各设备的当前运行状态,完成软件初始化。然后,操作者根据现场指挥员指令控制电机和辅机设备,系统运行过程中监控电机、变频器、辅机等设备的运行状态,重点关注旋翼转速;当系统出现故障时,可从故障处理模块获取故障信息并采取相应措施;软件运行后,系统自动记录数据,并可将数据共享至旋翼塔测试单元,也可从液压/操纵系统获取当前旋翼总距等运行状态。

图3 软件系统结构

2.软件详细设计与实现

2.1 安全登陆模块设计与实现

安全登陆模块的处理流程主要是:首先进入登陆界面,输入用户名、密码,单击“登陆”按钮,判断用户是否存在,如果不正确,则提醒密码错误并返回登陆界面,如果正确则进入软件操作界面。逻辑处理流程如图4所示,界面如图5所示。

图4 安全登陆模块处理流程图

图5 登陆界面

2.2 通讯模块设计与实现

通讯模块是软件设计的难点,通讯模块由上位机、交换机、PLC 300以及PLC 1500等组成,其中PLC 1500包含电源模块、CPU模块、通讯端口、数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块。PLC 300、PLC 1500以及旋翼塔其他单元通过交换机接入以太网与上位机建立通讯,上位机通过UDP协议与旋翼塔其他单元进行数据共享;上位机通过OPC接口与PLC 300建立数据传输通道,监控滑油系统;上位机通过TCP/IP协议与PLC 1500完成通讯,PLC 1500中插装有PROFIBUSDP端口,通过网线与中压变频器PROFIBUS-DP口联接以实现对变频器的PID控制[6]。因此,通讯模块以PLC为核心,通过变频器端通讯卡和上位机端通讯卡将变频器、上位机连入系统,组成PROFIBUS-DP网络;PLC为主站,上位机为二类主站,变频器为从站,完成对变频电机转速的闭环控制。通讯模块硬件结构如图6所示。

图6 通讯模块硬件结构

2.3 电机监控模块设计与实现

电机监控模块包括变频电机、变频电机、高压控制柜等,变频电机选用的是4.16kV电压等级SIMATICS GM150的中压变频电机,电机同轴安装脉冲光电编码器作为转速反馈装置,以实现高精度转速闭环控制,同时,电机内部安装定子绕组、轴承温度传感器及风冷回路温度传感器,用以监控中压变频电机运行状况;变频器选用SIMATICS GM150系列中压变频器,接收与发送的过程数据均放在特定的双向RAM中,该双向RAM中的每一个字都已编址,通过对被编址参数排序,可向变频器写入控制字、设定值或读出状态字及诊断信息,GM150变频器的主要控制字和状态字功能分配如表2和表3所示。

表2 变频器控制字功能分配

表3 变频器状态字功能分配

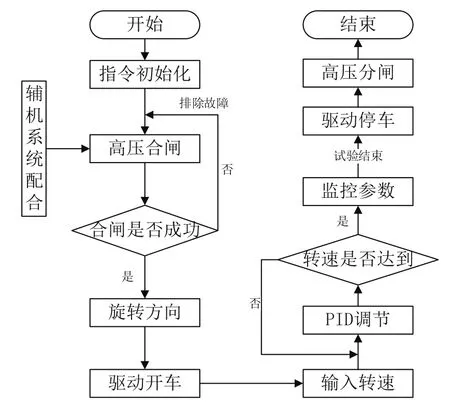

电机监控模块的处理流程是:操作员进入程序,系统指令初始化之后进行高压合闸,等待母线电压达到4.16kV时确认旋翼旋转方向,电机驱动开车,输入旋翼目标转速,变频器进行PID修正直到达到目标转速,试验结束后输入0转速,转速回零后执行停车程序;操作过程中需辅机系统配合,并且全程注视电机及变频器运行状态。电机监控模块处理流程如图7所示。

图7 电机监控模块处理流程

2.4 辅机监控模块设计与实现

辅机监控模块主要包括滑油系统、水冷系统、空冷系统、加热系统等,其中滑油系统单独接入PLC 300,其余接入PLC 1500。辅机监控模块的处理流程是:在电机合闸前开启滑油系统,确保电机轴承的润滑以及散热;开启水冷系统,打开左、右冷却器,保证电机冷却,另外,水冷系统还分流至液压/操纵系统;关闭主电机加热器以及冷却器加热器,打开电阻柜风机和冷却器风机,保证电阻柜和冷却器的散热效果;试验结束时,关闭水冷系统和空冷系统,打开加热系统。其中,空冷系统和加热系统为互锁状态,不能同时运行,且试验时只能是空冷系统运行,加热系统关闭;无试验任务时,只能是加热系统运行,空冷系统关闭。辅机监控模块处理流程如图8所示。

图8 辅机监控模块处理流程

2.5 故障处理模块设计与实现

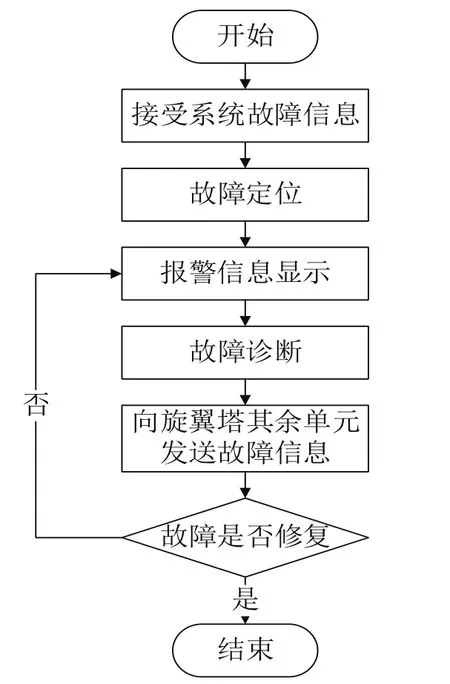

故障处理模块的处理流程是:接受系统各设备的故障信息,及时定位,根据与故障信息报警显示,并进行故障诊断、处理;当电机三相绕组或轴承温度过高时,执行紧急停车程序;故障消除后,系统进行运行。逻辑处理流程如图9所示。

图9 故障处理模块处理流程图

2.6 数据管理模块设计与实现

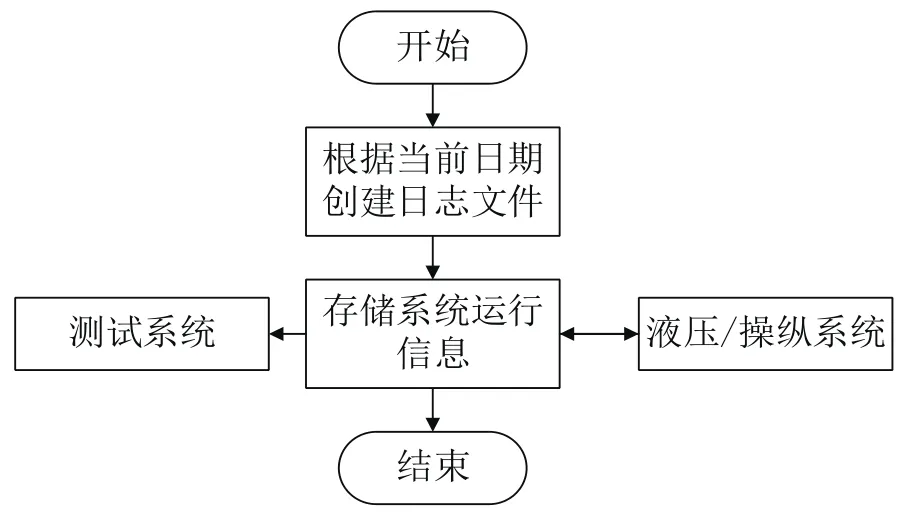

数据管理模块的处理流程是:当软件开始运行时,根据当前日期创建日志文件,存储系统运行状态数据,将水冷系统运行信息共享至旋翼塔液压/操纵系统,将电机运行信息共享至旋翼塔测试系统和液压/操纵系统,同时接受液压/操纵系统发送的旋翼总距变化等信息。数据管理模块逻辑处理流程如图10所示。

图10 数据管理模块处理流程图

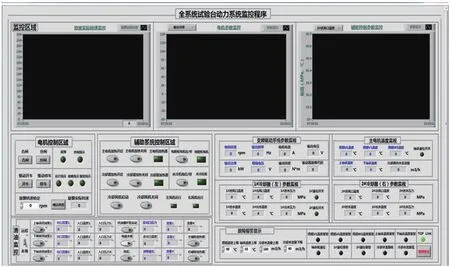

2.7 界面显示及软件调试

PLC编程软件采用的是TIA PORTAL V15,将需要控制和监视的变量及参数通过TCP/IP传输协议以“REAL”作为数据类型与上位机进行数据交换。上位机采用的是LabVIEW平台[7],软件界面大体上分为3个部分,分别是系统操控窗口、系统参数监视窗口以及故障报警显示窗口,如图11所示。

图11 软件界面

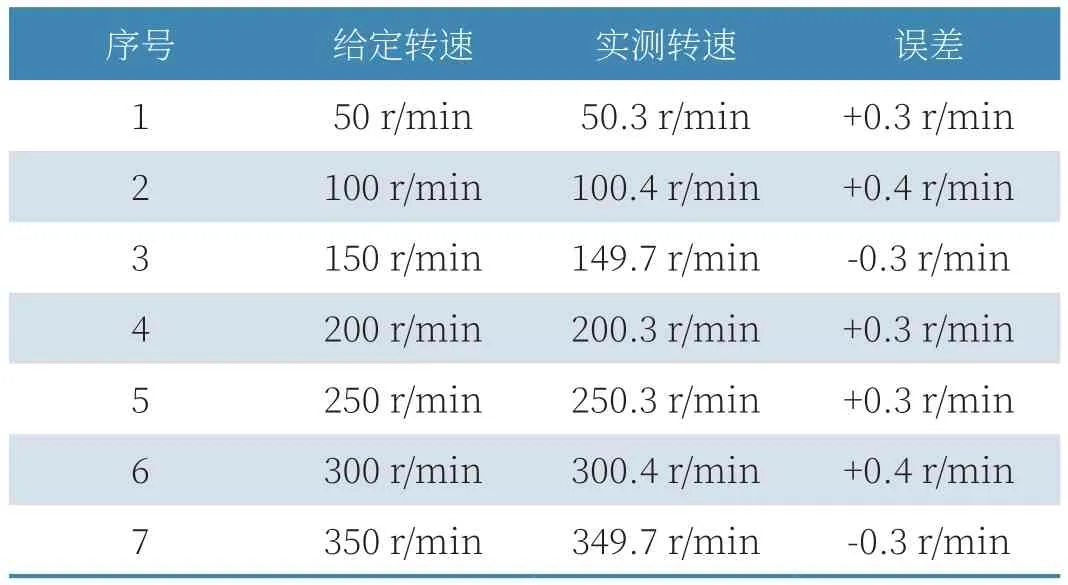

完成所有软件设计工作之后进行软件调试,在空载的状态下,由变频器直接驱动电机,脱开传动系统对动力拖动系统进行运行调试,调试结果如表4所示。经分析,调试结果满足软件要求,可继续进行试验验证。

表4 动力拖动系统调试结果

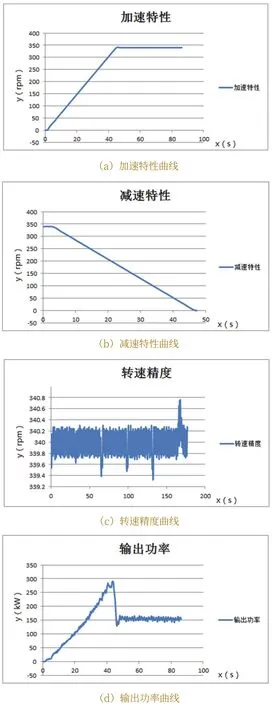

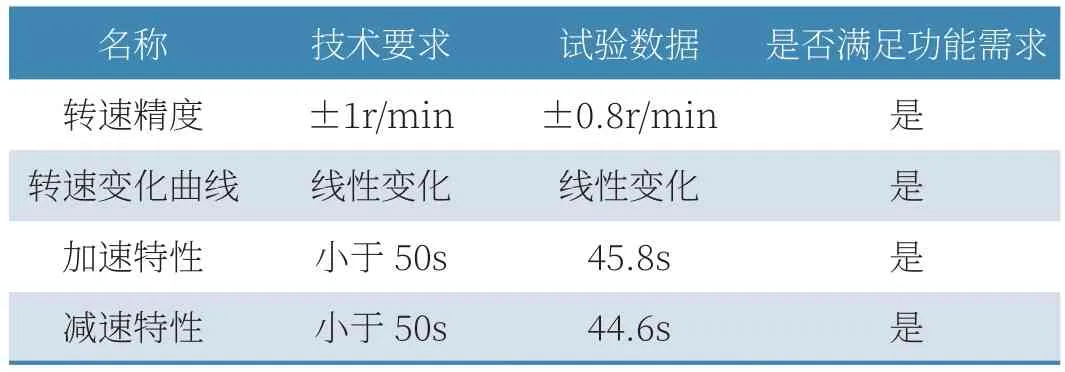

3.试验验证

完成软件开发和调试后进行旋转动特性试验验证,将数据进行分析之后得到旋翼塔动力拖动系统的加速特性曲线、减速特性曲线、转速精度曲线以及输出功率曲线,如图12所示。将试验数据与功能需求进行对比,对比结果如表5所示,结果表明:该系统设计满足试验要求,可用于旋翼塔试验。

图12 试验结果

表5 试验结果与功能需求对比

4.结语

本文详细介绍了某型直升机旋翼试验塔动力拖动系统软件总体设计和详细设计,充分分析了软件的功能需求,划分软件功能模块,进而确定软件系统结构,再进行系统的详细设计。以PLC 1500作为系统的控制单元,采用TIA PORTAL V15编写PLC程序,使用LabVIEW平台进行上位机编程软件,完成软件调试之后进行试验验证,结果显示系统设计满足试验要求,可用于往后旋翼塔试验。并且该系统已成功应用于某型号直升机旋翼功能性试验以及旋翼旋转动特性试验,系统安全可靠,能够精确控制旋翼转速。