离心气动组合式双油路喷嘴试验研究

杨敏 陈敏敏 窦彦超

(中国航发湖南动力机械研究所,湖南株洲 412002)

在航空发动机燃烧室中,从燃油喷嘴喷出的燃油需要在一定的受限空间内完成快速高效燃烧。燃烧室的燃烧效率、火焰稳定边界、起动点火、污染物排放等关键燃烧性能均与燃油液滴的分布和蒸发过程相关,而燃油液滴的分布很大程度上取决于喷嘴的雾化性能。因此,喷嘴良好的雾化效果是实现高效燃烧的基础,也是保证航空发动机稳定工作的前提[1-3]。目前,航空发动机燃烧室广泛采用的是属于压力雾化方式的离心喷嘴,主要原因在于离心喷嘴在低油压下良好的雾化质量。随着发动机推重比增加,燃烧室油气比升高,对燃烧室性能的要求也逐步提高,双油路离心喷嘴凭借良好的雾化质量、较宽的燃油调节比,可以保证燃烧室良好的点火性能和宽广的贫油熄火范围,在航空发动机上广泛应用[4]。双油路喷嘴一般分为主油路和副油路,其突出特点是燃油调节范围大。当燃烧室供油量较小时,即小状态下(如发动机起动和慢车状态)仅副油路工作,当燃烧室在大状态下工作时主副油路同时供油工作,这样可以保证在小状态下仍能产生较高的燃油压力,获得较好的雾化质量,有效保证了燃烧室良好的点火性能和宽广的贫油熄火范围以及小状态下的燃烧效率要求。大状态时主副油路同时工作可大大缓解燃油喷嘴对燃油泵的压力需求,拓宽燃油调节的范围,从而满足航空发动机在宽广的工作范围内燃烧稳定、完全的要求。本文研究的某发动机燃烧室的离心气动组合式双油路燃油喷嘴,副油路为离心喷嘴,保证低状态下的良好雾化性能;主油路为预膜式气动雾化喷嘴,在大状态下主油路燃油在气流气动力的作用下保证良好的雾化性能,同时相较于离心喷嘴,降低对燃油泵的压力的要求。

长期以来,人们对发动机中的喷雾场进行了大量的研究,特别是20世纪70年代后期以来,各种先进的试验及测试手段相继问世,给雾化过程的研究提供了有力的工具。Rizk和Lefebvre[5-7]基于大量试验数据进行详细分析,总结了离心喷嘴流量系数、液膜厚度的公式,并使用理论方法推导出了量纲正确的用于描述粘性液体喷雾锥角的公式,研究了出口液膜厚度、喷雾锥角、流量系数受不同几何参数和不同液体介质的影响,并且发现了离心喷嘴空气涡直径会随着压差增大等相关规律。Lefebvre认为影响流量系数的主要因素是摩擦损失,摩擦损失对于喷嘴的影响体现在2个方面:摩擦存在能量耗散,在流量相同的情况下,会使得压差增大,流量系数减小;另一方面,摩擦导致空气核直径减小、流量增大、流量系数增大。关于雾化粒径影响因素,Lefebvre指出燃油喷雾粒径(Sauter平均直径,SMD)与δ0.4成正比(其中,δ为喷嘴出口液膜厚度),即喷嘴出口液膜厚度越薄,雾化性能越好。Jones等[8]设计了159个尺寸较大的离心喷嘴,通过改变喷嘴的关键几何参数对离心喷嘴进行了系统的试验研究,主要分析了喷口长度、喷口直径、旋流槽进口面积等关键参数对流量系数的影响,总结了范围更广的流量系数经验关系式。郭新华[9]对一种组合式的离心式同向双旋流器空气雾化喷嘴喷雾特性进行试验研究,双旋流器采用旋向相同的径向开孔式设计,研究不同空气压差和喷嘴供油压差工况下液雾的SMD及分布指数。试验中以航空煤油为介质测试其雾化性能,采用马尔文激光粒度仪测量喷嘴下游50mm处的液雾分布。结果表明:随着空气压差和喷嘴供油压差的增大、SMD减小、分布指数增大。王少林[10]认为燃油喷嘴内的液体流动在一定条件下会形成空化,进而影响喷嘴的雾化效果,其应用高速摄像仪对圆形喷嘴内的空化以及喷口外的雾化进行了实验研究。实验所用喷嘴直径包括0.5mm、1.0mm、1.5mm和2.0mm,其中直径为1.5mm 的喷嘴的长径比从2变化到9,实验工质为纯净水。实验发现,喷嘴内空化的形成是动态的,空化长度出现高频低幅脉动。对于喷嘴的收缩类型研究发现,急收型相比渐收型更易形成空化,并有增强雾化的效果。长径比相同的喷嘴,直径越大,达到超空化的喷射压力越大,雾化锥角也越大;直径相同的喷嘴,随长径比的增加,达到超空化的空化数逐渐减小,但射流的喷雾锥角没有明显的变化趋势,均在10°~20°。对比破碎模式规律,除了0.5mm的喷嘴外,所有喷嘴达到超空化后均为雾化模式。王家俊[11]对某中心分级燃烧室头部的3种型号离心喷嘴副油路燃油喷入静止大气中的雾化特性进行了试验研究,获得了不同进口燃油温度(-40℃~80℃)和供油压差对燃油雾化特性的影响规律。利用相位多普勒粒子测量技术(PDPA)测量了沿流向距离离心喷嘴出口30mm平面上的油雾特性,并利用激光粒度分析仪对试验结果进行了进一步验证。研究结果表明:离心喷嘴的流量数随燃油温度的升高而逐渐减少,且在低温段下降幅度更大。测量平面上沿直径各处燃油的SMD在低温段随燃油温度的升高而减小,且油锥中心处的SMD下降幅度更大。利用激光粒度分析仪测得的油雾粒径分布在一定程度上验证了PDPA测量结果的正确性,液滴特征直径和液滴尺寸分布系数随供油压差的增大而减小。

综上可知,燃油雾化是一个非常复杂的过程,通常油雾的喷射雾化过程分为3个阶段:(1)燃油在喷嘴内部旋流阶段。(2)燃油喷出后初步分裂为油滴的阶段。(3)油滴在气体作用下进一步破碎阶段。这些过程共同决定燃油喷雾关于液滴速度和尺寸分布方面的详细特征。燃油喷雾不仅受喷嘴结构形式、喷射压力的影响,还受外部气体压力、温度、流动特征的影响。本文研究的某发动机燃烧室的离心气动组合式双油路燃油喷嘴,其副油路为离心喷嘴,主油路为预膜式气动雾化喷嘴,开展两种不同类型的喷嘴受供油压差和供气压差影响的试验研究,为后续发动机燃烧室喷嘴设计提供参考。

1.研究对象

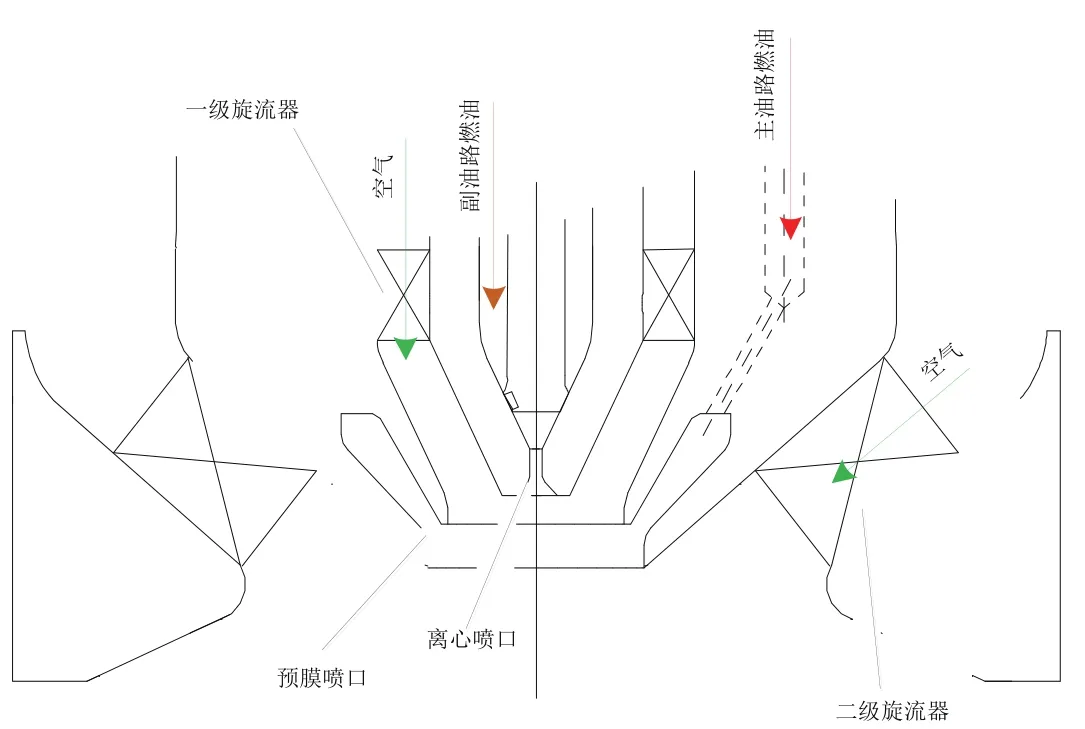

本文的研究对象如图1所示。副油路为离心喷嘴,燃油在供油压差的作用下经过旋流室,随后高速旋转通过燃油喷口进入火焰筒内,其雾化还可能受第一级涡流器气流的影响。主油路为预膜式空气雾化喷嘴,主油路燃油在供油压差的作用下通过收敛式环腔进入火焰筒后在一级、二级涡流器气流的共同作用下雾化。涡流器的有效开孔面积一级:二级为1:5,其中二级旋流器的旋向与一级相同。

图1 喷嘴示意图

2.试验内容

2.1 试验系统

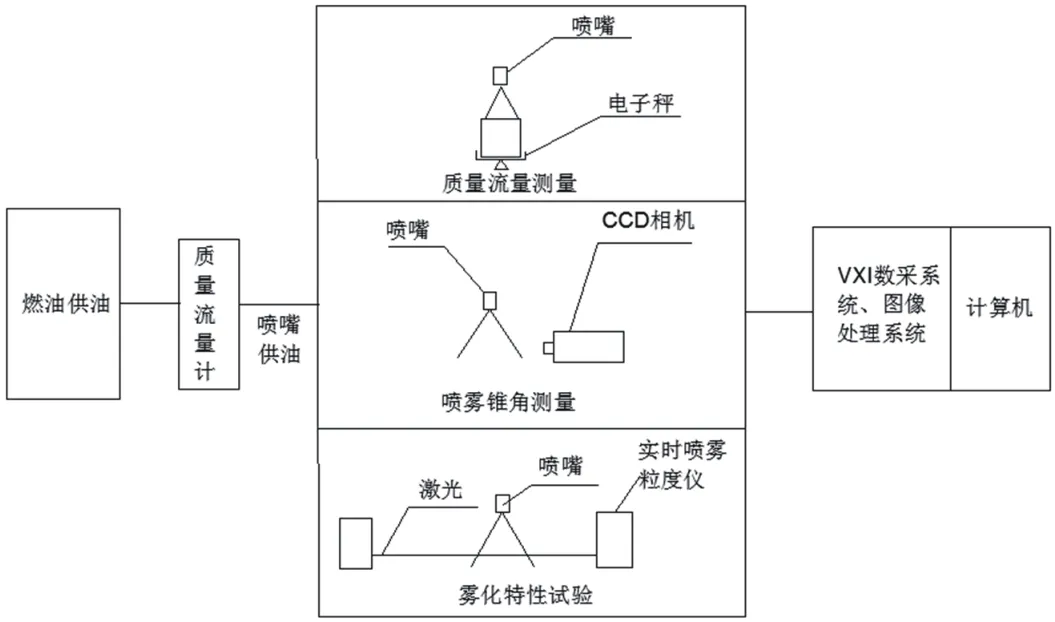

试验在燃油喷嘴综合试验器上进行,试验器主要由燃油系统、空气系统、抽风与油气分离系统、实时喷雾粒度分析仪、CCD相机、数采与图像处理系统、电气与控制系统等组成,如图2所示。试验器能进行燃油喷嘴流量试验、喷雾锥角试验和喷雾粒径试验等,其主要测量参数包括:流量、喷雾锥角、喷雾粒径(SMD)、分布指数(N)等。

图2 试验器意图

2.2 试验内容

燃油喷嘴主油路燃油流量采用质量流量计测量。

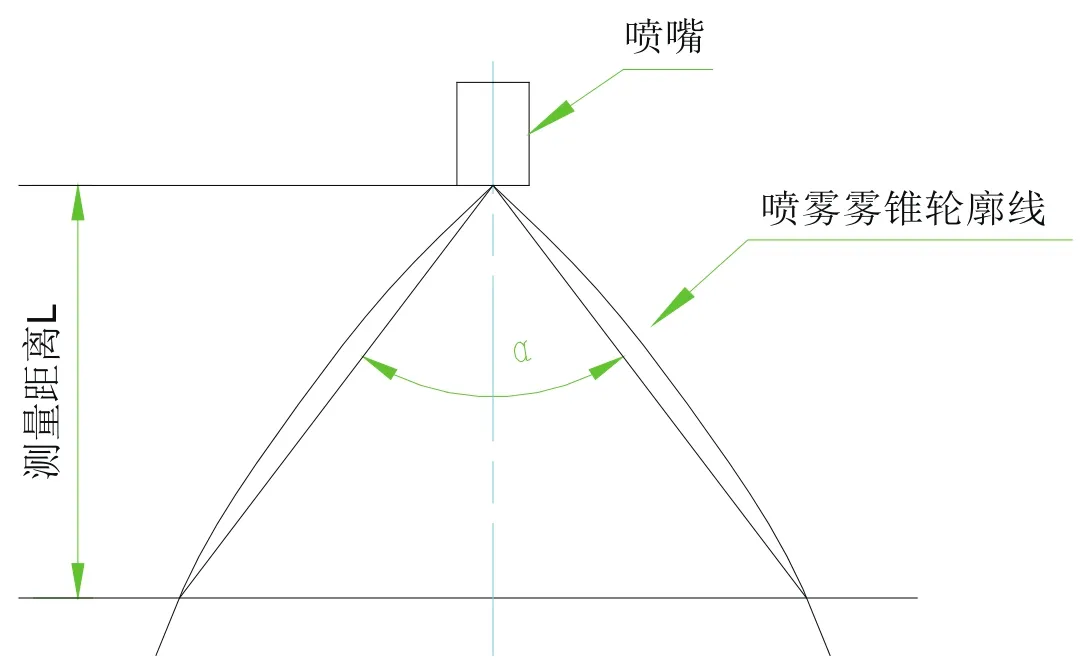

喷雾锥角采用计算机图像法测量,锥角α定义见图3(图中所示为弦长法测量锥角)。本次试验的测量距离L=30mm。

图3 喷雾锥角的定义

SMD测量由实时喷雾粒度仪完成,激光器发出的光束经扩束、准直后得到一定宽度的单色平行光,平行光照到雾区的颗粒群后产生光散射现象,多颗粒散射出来的相同方向的光聚集到接收透镜的焦平面上,该平面上的多元光电探测器将照射到每个环面上的光能量转换成电信号输出。根据输入的电信号计算得出被测雾滴的尺寸分布、平均直径等参数。本次试验在副油路单独供油、主油路单独供油以及双油路供油的情况下,测试不同状态下每件燃油喷嘴的雾化粒度,获取SMD值(距喷嘴端面出口30mm处测量)。

图4 SMD测试原理图

2.3 试验设备测量范围与精度

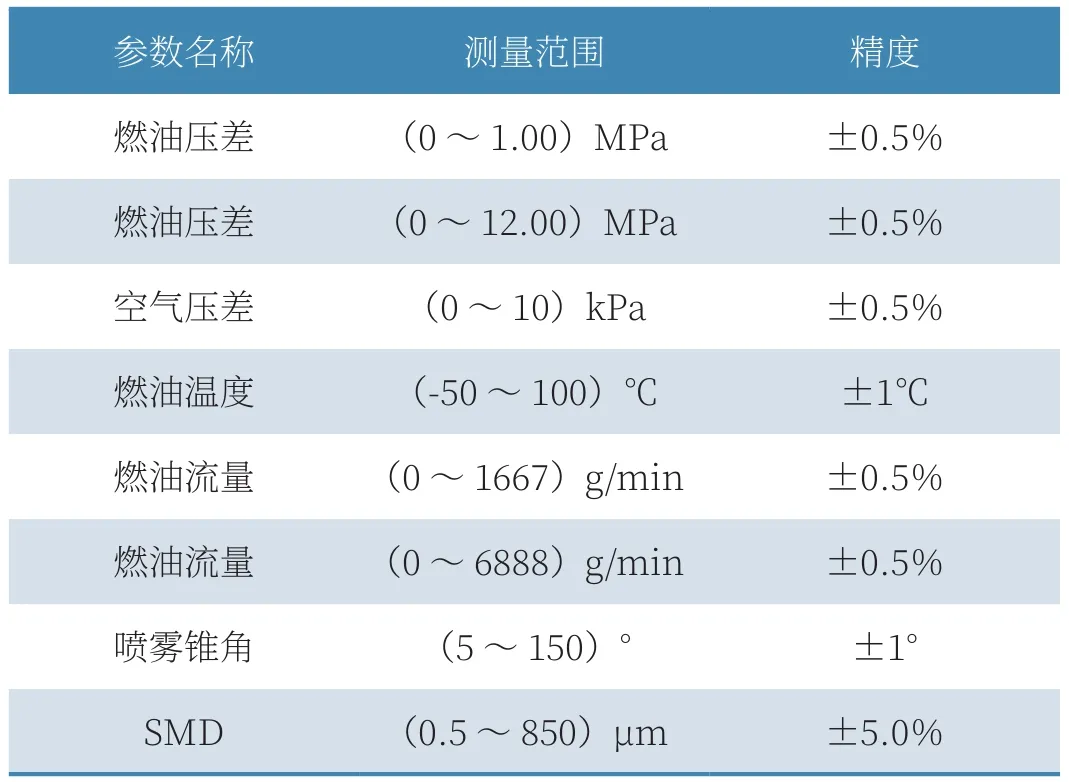

试验各参数的测量范围与测量精度如表1所示,其中燃油压差的测量有两量程的仪器,小量程的测量(0~1.00)MPa的压差,大量程的测量(0~12.00)MPa的压差。

表1 试验设备测量范围与精度

3.试验结果及分析

3.1 燃油流量受供油压差的影响

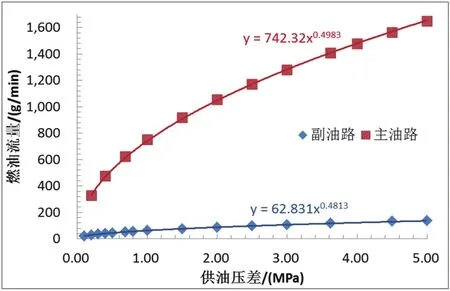

本节分别进行了燃油喷嘴的主、副油路在不同供油压差下的燃油流量试验,试验结果如图5所示。

图5 主、副油路燃油流量随供油压差的变化

试验结果表明,该喷嘴主、副油路的流量随供油压差的增大而增大,基本都与供油压差的开方根成正比。相同油压下,主油路的燃油流量是副油路的11.8倍左右,该喷嘴的燃油调节比很大,可以适应发动机宽广的工况。

3.2 副油路雾化特性受供油压差的影响

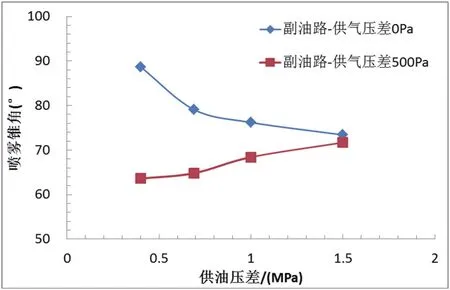

燃油喷嘴的副油路主要作用是保证燃烧室的点火以及低工况下的稳定燃烧。副油路喷雾锥角在不供气和500Pa供气压差下随供油压差的变化如图6所示。

图6 副油路喷雾锥角随供油压差的变化

试验结果表明,在不供气状态下,随着供油压差的增大,喷雾锥角逐渐缩小;在供气压差为500Pa的情况下,喷雾锥角缓慢增大,随后在1.5MPa油压下,两者的雾锥大小基本相同。在油压较小时,气动力对喷雾的压迫作用较强,使得雾锥缩小,但是随着燃油压差的增大,油雾的离心力逐渐增大,气动力对雾锥的压缩作用相对减弱,在油压达到1.5MPa时,气动力的作用基本可以忽略不计了。

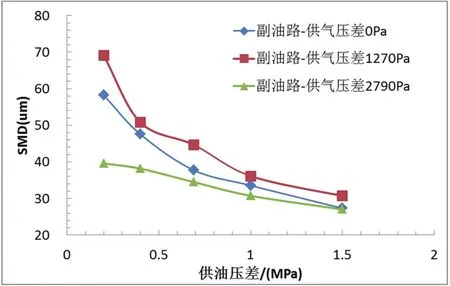

副油路喷嘴在不同供气压差下SMD随供油压差的试验结果如图7所示。试验结果表明,在不供气状态下,随着供油压差的增大,SMD逐渐缩小,变化趋势先陡后缓。在带气的情况下,SMD随供油压差的变化趋势与不带气的情况相同,但是在供气压差1270Pa与2790Pa对喷嘴下游的雾化作用相反,在1279Pa的供气压差下,其SMD显著大于不带气条件下,此时的气流起到阻雾化作用;而在供气压差在2790Pa的情况下,其SMD显著小于不带气条件,此时气流起到促雾化作用。特别是在供油压差较小的情况下,阻雾化与促雾化作用对SMD的影响很大,如在0.2MPa油压下,SMD分别增大18.6%和减小32.0%;而在油压较大的情况下,气动力对燃油雾化的影响显著减小,在油压达到1.5MPa时,气动力的作用基本可以忽略不计了。

图7 副油路SMD随供油压差的变化

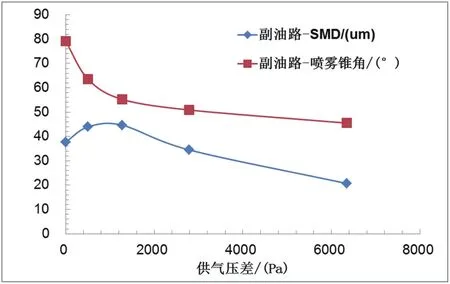

由于发动机点火时副油路的供油压差为0.69MPa左右,因此进了副油路喷嘴在该供油压差下喷雾锥角和SMD受供气压差影响的试验研究,试验结果如图8所示。

图8 副油路喷雾锥角及SMD随供气压差的变化(供油压差0.69MPa)

试验结果表明,随着供气压差的增大,喷雾锥角逐渐缩小,变化趋势先陡后缓;而SMD随供气压差的增大先小幅增大后快速减小,在供气压差在0Pa~1270Pa范围内气动力起到阻雾化作用。由于发动机点火时的压力降大概在0.5%的水平,相当于本文研究的500Pa的供气压差,而该时刻气流的阻雾化作用处于最显著区域,发动机整机点火应该尝试避免在该区域进行。同时由于过大的喷雾锥角容易打湿点火电嘴,影响点火可靠性,因此综合考虑SMD与喷雾锥角对点火性能的影响,建议整机点火时的气动状态设计在压降大于0.5%的区域。

3.3 主油路雾化特性受供油压差的影响

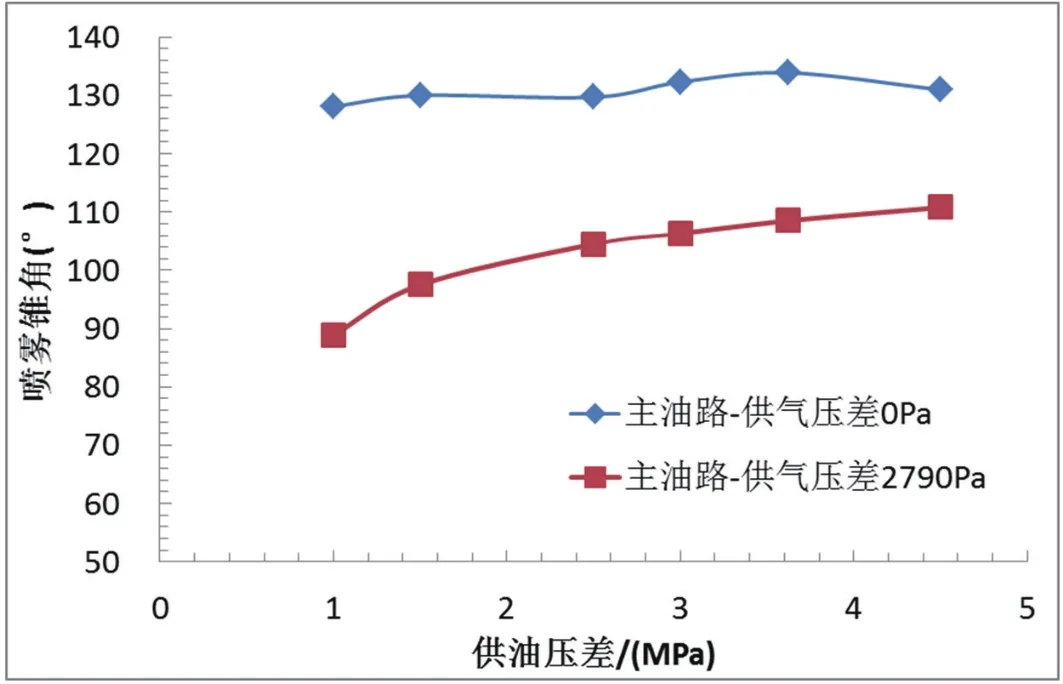

燃油喷嘴主油路的主要作用是保证燃烧室在大工况下的供油及良好的雾化。主油路喷雾锥角在不供气和2790Pa供气压差下随供油压差的变化如图9所示。

图9 主油路喷雾锥角随供油压差的变化

试验结果表明,在不供气状态下,随着供油压差的增大,喷雾锥角基本保持不变,这与副油路喷雾锥角受供油压差的影响不同;在供气压差为2790Pa的情况下,喷雾锥角随供油压差的增大而缓慢增大。在油压较小时,气动力对喷雾的压迫作用较强,使得雾锥缩小较多,但是随着供油压差的增大,油雾的离心力逐渐增大,气动力对雾锥的压缩作用相对减弱。

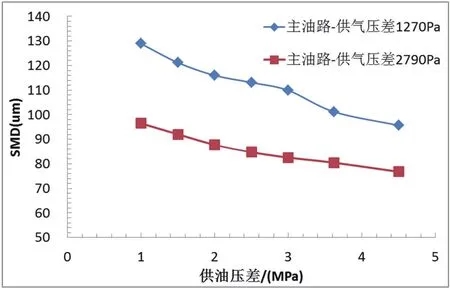

主油路喷嘴在供气压差1270Pa和2790Pa下SMD随供油压差的试验结果如图10所示,由于主油路为预膜式空气雾化喷嘴,因此未进行不带气的雾化试验。试验结果表明,在2个供气压差下,随着供油压差的增大,SMD都是逐渐缩小;同时,供气压差在2790Pa条件下燃油的雾化效果显著优于1270Pa条件下;且高供气压差对燃油雾化的促进作用在小油压状态下更加显著,从供油压差1MPa时相差35um逐渐缩小到4.6MPa的20um。

图10 主油路SMD随供油压差的变化

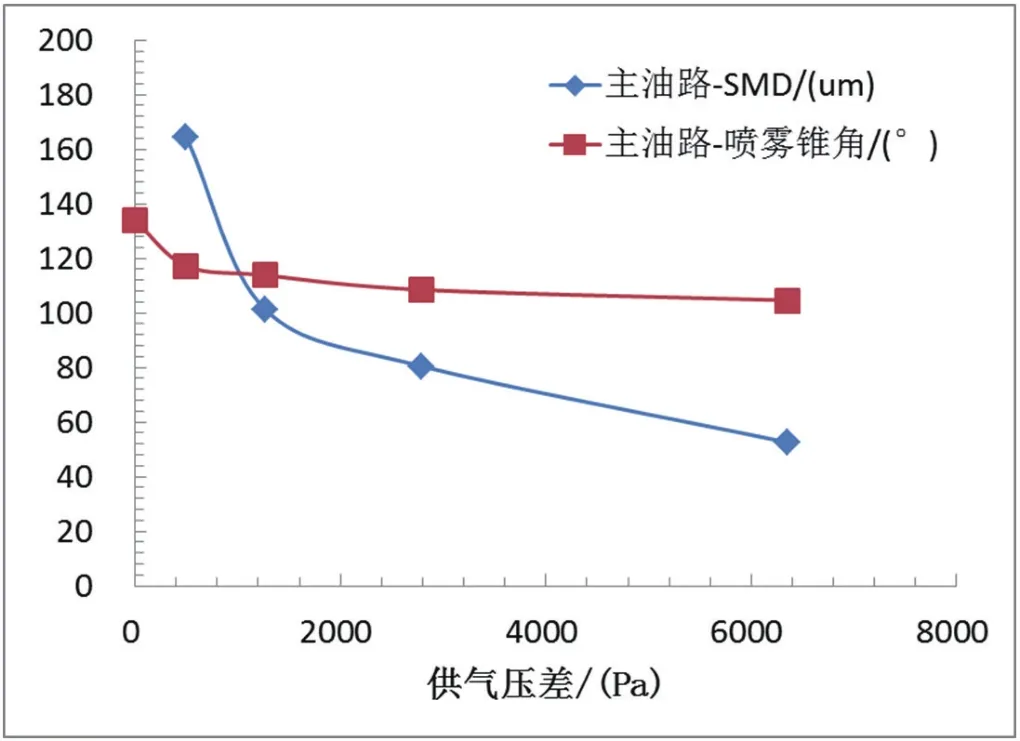

由于在发动机设计点时主油路的供油压差为3.62MPa左右,因此进行了主油路喷嘴在该供油压差下喷雾锥角和SMD受供气压差影响的试验研究,试验结果如图11所示。试验结果表明,随着供气压差的增大,喷雾锥角逐渐缩小,变化趋势先陡后缓;SMD随供气压差的增大而逐渐缩小,在整个供气压差范围内气动力都对燃油起到了促雾化作用。由于发动机设计点状态时的压力降大概在2.8%的水平,相当于本文研究的2790Pa的供气压差,此时燃油的喷雾锥角在120°,SMD为80um,此时的主油路能够为燃烧组织提供良好油雾场,并保证合适的燃油停留时间及较好的出口温度场。

图11 主油路喷雾锥角及SMD随供气压差的变化(供油压差3.62MPa)

4.结论

本文对某发动机燃烧室的离心气动组合式双油路燃油喷嘴进行了试验研究,得到如下结论:

(1)主、副油路喷嘴的流量随供油压差的增大而增大,基本都与供油压差的开方根成正比。相同油压下,主油路的燃油流量是副油路的11.8倍左右。

(2)在供油压差较小时,气动力对主、副油路的喷雾锥角都起到显著的压制作用。随着供油压差的增大,油雾的离心力逐渐增大,气动力对雾锥的压缩作用相对减弱。

(3)在供气压差在0Pa~1270Pa范围内,气动力的存在使得副油路燃油的SMD增大,即气动力起阻雾化作用,且供气压差在500Pa时阻雾化作用最为显著,整机点火过程中应尽量使发动机的压降远离0.5%。

(4)在整个供气压差范围内气动力对主油路燃油都起到促雾化作用,且气动力对燃油雾化的促进作用在小油压状态下更加显著。