氢氧化镁制备活性MgO 及MOC 的工艺研究

阿旦春 ,肖学英 ,文静 ,董金美 ,郑卫新 ,常成功

(1. 中国科学院青海盐湖研究所,中国科学院青海盐湖资源综合高效利用重点实验室,青海省盐湖资源化学重点实验室,青海 西宁 810008;2. 中国科学院大学,北京 100049)

氯氧镁水泥(Magnesium oxychloride cement,MOC), 亦称氯氧镁胶凝材料,是由含活性MgO 和MgCl2溶液及其他填料按一定配比制备的气硬性胶凝材料。因其具有热导率低、抗腐蚀性能强、凝结时间快,早期强度高和耐火性优良等优点[1-3],而被广泛应用于防火板、烟囱、通风管道、电缆桥架、矿井支架、活动房屋和装饰构件等方面。

活性MgO 广泛应用于氯氧镁水泥、电子元件、气体吸附、橡胶工业、多功能陶瓷以及医疗行业[4-5]。菱镁矿制备活性MgO 的工艺成熟,产品性质稳定,但由于大型菱镁矿矿床分布相对集中,提高了西部地区活性MgO 的供给成本[6]。我国柴达木地区盐湖是天然的高镁锂比盐湖,盐湖资源开发利用过程中副产大量的富镁副产品,如以盐湖富镁副产物代替菱镁矿制备活性MgO 则可有效降低西部地区MgO 供给成本,且可提高盐湖资源利用率。

本文以电石渣和MgCl2为原料制备的Mg(OH)2为原料,研究煅烧温度、保温时间、粒径、比表面积、MgO 活性和凝结时间的影响。并在此基础上选择合适的煅烧工艺和原料配比制备MOC 试件,研究煅烧温度、活性MgO 与MgCl2摩尔比、H2O 与MgCl2摩尔比对不同龄期MOC 试件抗压强度、物相组成和微观形貌的影响规律。

1 实验部分

1.1 活性MgO 的制备及表征

因原料中含有较多的Cl-,为降低Cl-对设备的腐蚀,采用原料与水按质量比为1∶10 洗涤一次以降低原料中Cl-含量。洗涤前后原料中化学组成见表1。洗涤后原料组成为:Mg(OH)287%,CaCO34.1%,SiO21.5%,Al2(SO4)31%,酸不溶物 0.8%,NaCl 0.6%和AlCl30.6%。

表1 原料的化学组成/%Table 1 Chemical composition of raw materials

为制得化学性质稳定的活性MgO,首先将洗涤后的原料在105℃干燥至恒重,然后将其粉碎至-120 µm 作为煅烧前躯体备存。前躯体在400~800℃下分别保温10、30、60 和90 min 制备活性MgO,并采用水合法[7]测定MgO 活性。

同时取不同煅烧工艺制备的的活性MgO,由无水乙醇作为分散剂,使用激光粒度分析仪测定MgO 颗粒的粒径与比表面积。按活性MgO∶MgCl2∶H2O 的摩尔比为5∶1∶13 的配比制作MOC 浆料,待机械搅拌均匀后,倒入模具并刮平。遵照《GB/T 1019—2002 水泥标准稠度、凝结时间、安定性检验方法》中的“菱镁制品用活性MgO 标准”测定活性MgO 的凝结时间。

1.2 MOC 试件的制备及表征

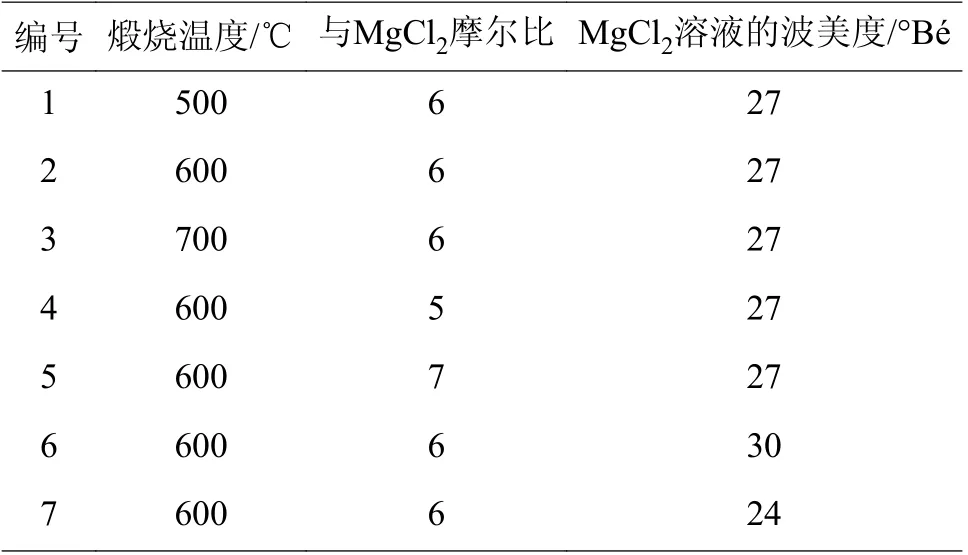

H2O 与MgCl2配制一定浓度的MgCl2的溶液,MgCl2溶液的浓度以波美度表示。并以不同温度下煅烧产物为原料,按照设计的原料摩尔配比制备MOC 浆料。将混合均匀的MOC 浆料注入2 cm × 2 cm × 2 cm 的钢制模具,然后排出气泡并压实,密闭条件养护24 h 后脱模,而后相同条件下养护至不同龄期。制备MOC 试件的原料及配比见表2。

表2 MOC 试件的原料摩尔配比Table 2 Molar ratio of raw materials for magnesium oxychloride cement specimens

待MOC 试件养护至一定龄期,使用微机电液伺服压力试验机测定MOC 试件的抗压强度。然后将MOC 试件研磨至一定粒度后,使用X-射线衍射仪分析MOC 试件物相组成。采用Total Pattern Solution (Topas,Bruker 公司)分析软件对XRD图谱进行定量分析。选取较小的薄片状MOC 试件作喷金处理,然后使用扫描电子显微镜对MOC 的微观形貌进行表征。

2 结果与讨论

2.1 煅烧工艺对MgO 颗粒比表面积与粒径的影响

图1(a)和图1(b)分别是煅烧温度和保温时间对煅烧产物颗粒和比表面积影响曲线。由图1(a)可知,当煅烧温度为400℃时,煅烧产物的比表面积为61.78 m2/g。随煅烧温度的升高,煅烧产物的比表面积降低。由图1(b)可知,随着保温时间的延长,煅烧产物颗粒的比表面积逐渐降低,但降低幅度较小,表明保温时间对颗粒的比表面积影响较小。

图1 煅烧工艺对MgO 比表面积的影响Fig.1 Effect of calcining process on MgO specific surface area

煅烧过程中,热量由表及里的传到颗粒内部,而颗粒内部的结合水由内向外扩散,留下传质通道,颗粒结构疏松,比表面积增大。当煅烧至一定阶段,颗粒内外传质速率逐渐降低,煅烧产物颗粒上的孔道逐渐封闭,煅烧产物的比表面积减小。同时,MgO 晶体的生长趋于完善,晶体缺陷减少,晶格畸变降低[8]。

图2 是不同煅烧温度下煅烧产物的粒径分布图和粒度分布累计曲线。当煅烧温度为400~700℃时,煅烧产物粒度分布累计曲线峰值逐渐上移,表明随煅烧温度升高,煅烧产物颗粒粒径收缩加剧。例如,未煅烧产物中粒径小于60 µm占总体积的84.06%,400~700℃煅烧产物中粒径小于60 µm 分别占总体积的87.14%、87.28%、87.73%和88.62%。当煅烧温度由700℃升高至800℃时,煅烧产物中较小粒径颗粒集聚成较大粒径的颗粒,导致相同粒径范围内,其体积占比下降。如800℃煅烧产物中粒径小于90 µm 的颗粒占总体积的92.03%,而700℃煅烧产物中粒径小于90 µm 的颗粒占总体积的96.09%。综上所述,随煅烧温度的升高,煅烧产物中颗粒粒径呈先减小后增大的趋势,且当煅烧温度为700℃时,煅烧产物的粒径收缩幅度较大。

图2 煅烧温度对粒径的影响Fig.2 Effect of calcining temperature on particle size

图3 是不同保温时间煅烧产物的粒径分布图和粒径分布累积曲线。由图3(a)可知,随保温时间延长,煅烧产物中粒径小于30 µm 的颗粒的曲线斜率增大,表明随保温时间延长粒径小于30µm 的颗粒烧结逐渐增多。由图3(b)可知,600℃保温30 min 煅烧产物中粒度小于60 µm 的颗粒占总体积的87.28%,而保温60、90、120 和150 min煅烧产物中粒度小于60 µm 的颗粒分别占总体积的87.47%、85.75%、85.23% 和84.66%。随保温时间的延长,煅烧产物中粒度小于30 µm 的颗粒变化趋势也呈现相同的变化趋势。当保温时间为30、60、90、120 和150 min 时,煅烧产物中粒径小于30 µm 的颗粒分别占总体积的66.26%、67.91%、66.24%、61.78% 和60.3%。综上所述,随保温时间延长,煅烧产物的粒径先收缩后烧结,当保温时间为60 min,煅烧产物的粒径收缩程度较大。

图3 保温时间对粒径的影响Fig.3 Effect of holding time on particle size

2.2 煅烧时间对MgO 活性的影响

图4 是前驱体在400~800℃保温30、60 和90 min 煅烧产物中活性MgO 含量曲线。由图4可知,随煅烧温度升高,煅烧产物中活性MgO 含量逐渐增加,800℃时MgO 活性较高。随着保温时间时间延长,MgO 活性逐渐增加。当煅烧温度为400~500℃时,煅烧产物中活性MgO 含量随保温时间延长而增加明显。当煅烧温度为500~800℃时,随保温时间延长,煅烧产物中活性MgO含量增幅减小。

图4 煅烧工艺对活性MgO 影响Fig.4 Effect of holding time on activity MgO

Mg(OH)2在340~450℃分解[9],因此在400~500℃时原料中的Mg(OH)2分解生成MgO。高于500℃时,Mg(OH)2基本分解完全。煅烧过程中,结晶水逐渐脱离使Mg(OH)2晶体中引起较大的晶格畸变,Mg(OH)2晶体结构发生破裂,生成体积更小的MgO,因此可以认为Mg(OH)2晶体的破碎是生成MgO 的关键环节。MgO 的活性是由颗粒的比表面积和晶体形貌决定的,若MgO 晶体结构松散,晶体缺陷较多,晶格畸变明显,则MgO 表面价键的不饱和性加强,易与其他物质发生物理化学反应,表观表现为MgO 活性较高[10],反之则MgO 活性较低。

一般认为,600℃煅烧Mg(OH)2制备活性的MgO 具有较高的活性,且随着煅烧温度的升高和保温时间的延长,MgO 晶体缺陷减少,晶粒尺寸增大,MgO 活性下降[11]。而由上已知,随煅烧温度的升高和保温时间的延长,测得煅烧产物中活性MgO 含量逐渐上升。这是由于随煅烧温度的升高,CaCO3分解为CaO,使用水合法测定活性时,自由水不仅与MgO 反应生成Mg(OH)2,而且与CaO 反应生成Ca(OH)2,参与反应的自由水增大,导致实测的煅烧产物中MgO 活性增加。

2.3 煅烧温度和保温时间对凝结时间的影响

活性MgO 的凝结时间是其本身的一种属性。凝结时间的快慢代表了材料由凝胶相到形成硬化表面所需的时间。较快的凝结时间表明凝胶相中化学反应较为剧烈,此时反应的放热速率增加,易造成MOC 试件内部放热及应力集中,影响MOC试件的力学性能。反之,较慢的凝结时间表明凝胶相内化学反应速率较小,影响MOC 试件的成型,使MOC 试件的早期抗力学性能降低。因此为制得早期抗力学性能较高,且力学性能保持较稳定的MOC 试件,应避免凝胶相内化学反应速率的过快或过慢。一般认为MgO 颗粒的粒径、比表面积、MgO 活性和原料配比是影响凝结时间的主要因素。本文通过固定原料配比,研究煅烧工艺对凝结时间的影响。

图5 是煅烧温度和保温时间对凝结时间的影响曲线。由图5 可知,随着煅烧温度的升高,煅烧产物的凝结时间呈延长趋势。当煅烧温度为800℃时,其产物的凝结时间明显放缓,约是700℃煅烧产物凝结时间的5 倍。表明800℃煅烧后,MgO 与MgCl2溶液反应壁垒增加,生成硬化胶凝相的反应历程延长。随保温时间延长,煅烧产物的凝结时间随之延长,但其程度弱于煅烧温度对凝结时间的影响。

图5 煅烧温度和保温时间对凝结时间的影响Fig.5 Effect of holding temperature and time on setting time

上文提及随着煅烧温度升高和保温时间的延长,MgO 颗粒的比表面积逐渐较小,MgO 晶体的晶格畸变减少。当MgO 与MgCl2溶液反应时,较小比表面积减少了反应的接触面,延滞了反应速率。随晶体晶格畸变和缺陷的减少,MgO 晶体与MgCl2溶液反应接触位点减少,水化反应被阻隔,水化硬化过程延长。

2.4 煅烧温度、原料配比及MgCl2 溶液波美度对MOC 试件抗压强度的影响

前文述及随煅烧温度增加,煅烧产物的凝结时间逐渐增长。400℃煅烧产物的凝结时间较快,而800℃煅烧产物的凝结时间明显延长,因此选择原料的煅烧温度为500~700℃。随保温时间延长,煅烧产物中活性MgO 含量增加不明显,尤其当煅烧温度大于500℃时,保温时间对MgO 的活性影响较小。因此以500~700℃保温30 min 的煅烧产物为原料,在正交实验基础上优选原料配比制备MOC 试件,进一步研究煅烧温度、MgO 与MgCl2摩尔比、MgCl2溶液波美度对MOC 试件性质的影响。

2.4.1 煅烧温度的影响

图6 是以不同温度下煅烧产物制备的MOC 试件的3、7 和28 d 龄期抗压强度图。由图6 可知,600℃煅烧产物制备的MOC 试件具有较高的抗压强度。且随着龄期延长,MOC 试件的抗压强度逐渐增加。随煅烧温度的升高,煅烧产物的比表面积逐渐减小。而采用相同的配比制备MOC 试件时,较大比表面积的MgO 颗粒与MgCl2溶液反应过快,即能与单位质量MgO 颗粒反应的MgCl2溶液质量更多,导致MOC 试件水化不均,此外MOC 试件中还剩余一定量未反应完全的MgO,这与MOC 试件物相的Topas 软件定量分析结果(见表3)一致。外力作用时MOC 试件中存在更易引起应力集中,导致MOC 试件的抗压强度降低。而较小比表面积的MgO 颗粒与MgCl2溶液反应速率较低,虽有利于MOC 试件中晶体的生长,但也降低了MOC 试件抗压强度增长速率,致使相同龄期下,700℃煅烧产物制备的MOC 试件的抗压强度相对较低。因此为制得抗压强度较高的MOC 试件,原料的煅烧温度为600℃较为恰当。

图6 不同煅烧产物制备的MOC 试件的抗压强度Fig.6 Compressive strength of MOC specimens prepared from different calcined products

表3 不同煅烧产物制备的MOC 试件的28 d 龄期物相组成及含量Table 3 Crystalline phases and their quantity of 28 day age of MOC specimens prepared from different calcinations

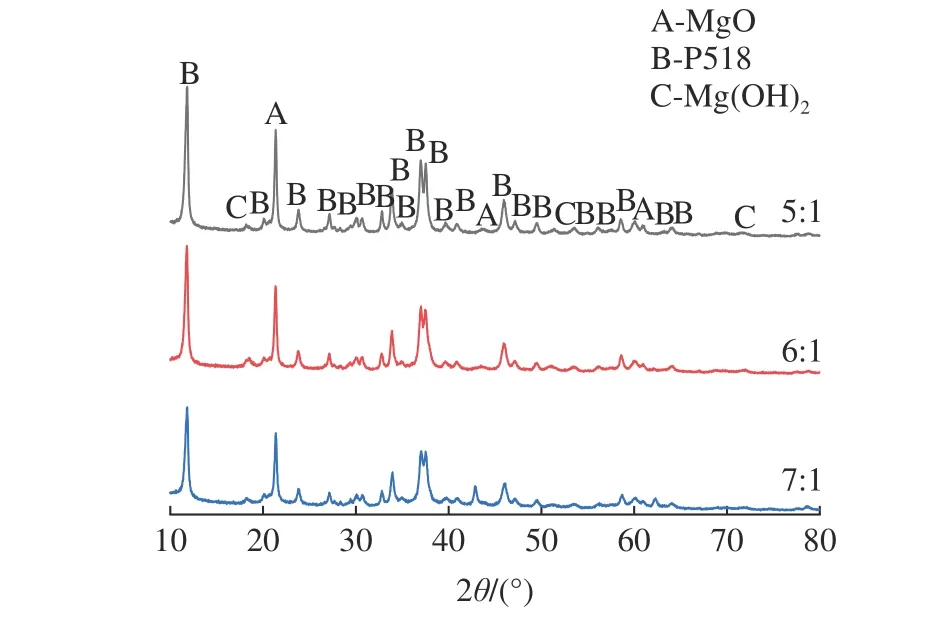

图7 是由不同温度下煅烧产物制备的MOC 试件的28 d 龄期XRD。由图7 可知,MOC 试件中主要存在的物相为5 Mg(OH)2·MgCl2·8H2O(简称:P518)、MgO 和Mg(OH)2。使用Topas 软件对XRD 图谱的定量分析,其结果见表3。由表可知,500℃煅烧产物制备的MOC 中P518 含量为89.09%,此外还存有少量的MgO,这是由于高比表面积的MgO 更易与MgCl2溶液反应,致使活性MgO 过剩。600℃煅烧产物制备的MOC 中P518含量为93.63%。而MOC 试件中P518 是主要的强度支持相,因此由600℃煅烧产物制备的MOC 试件抗压强度高于500℃煅烧产物制备MOC 试件抗压强度。

图7 由不同煅烧产物制备的MOC 试件的28 d 龄期XRDFig.7 XRD patterns of 28 day age of MOC specimens prepared from different calcinations

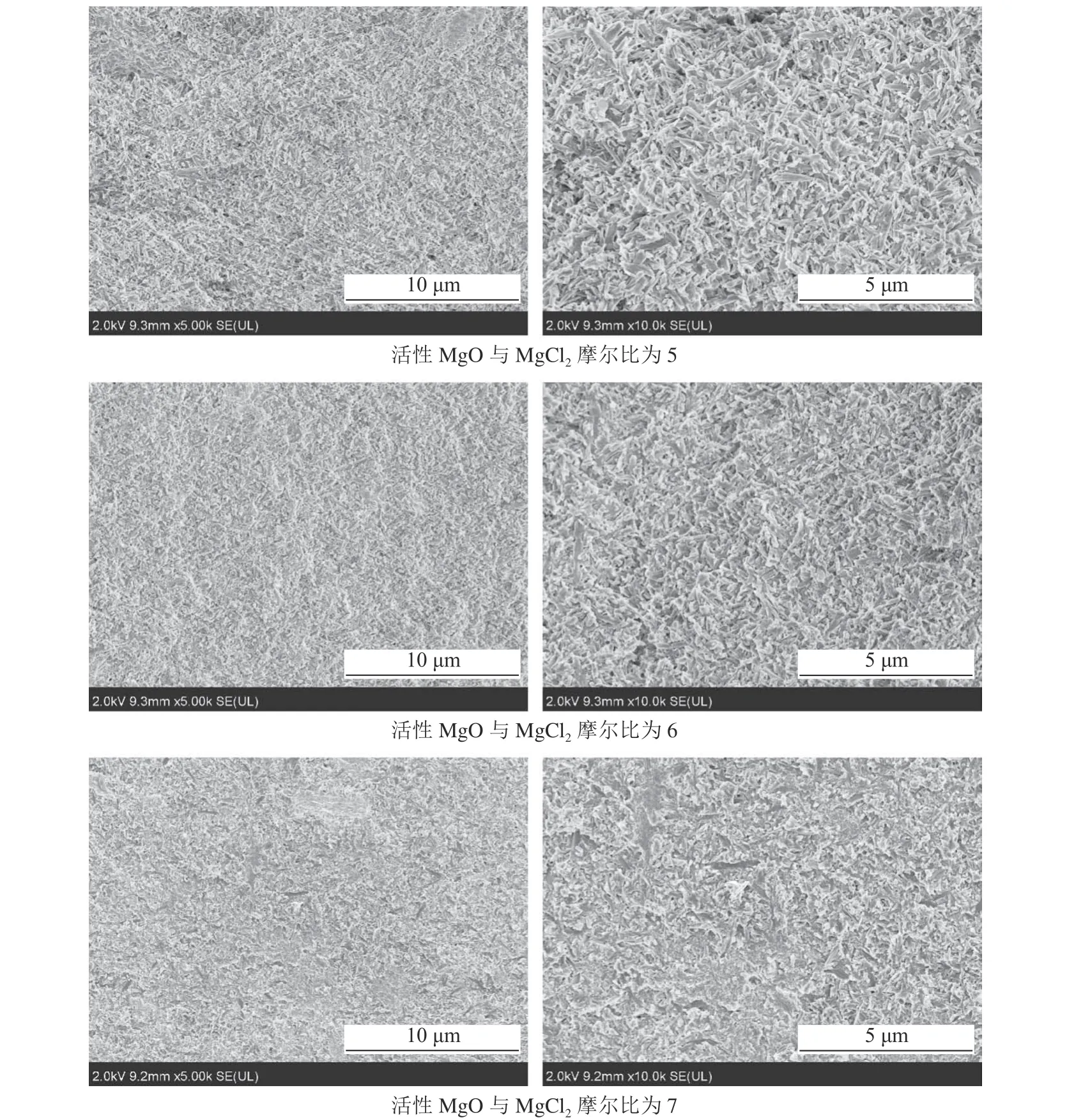

根据表3 数据可知,由600℃和700℃煅烧产物制备的MOC 试件中P518 相含量差异不明显,而由图8 可知,MOC 试件的微观结构存有差异。600℃煅烧产物制备的MOC 试件的微观形貌较为均匀,且试件主要由较粗的棒状晶体与块状凝胶相晶体组成,粗的棒状晶体与较小的块状凝胶相穿插生长、相互堆积,织成密实的网状结构。700℃煅烧产物制备的MOC 试件中棒状晶体含量减少,凝胶相增多,且凝胶相分布不均,试件内形成疏密不均的结构,导致MOC 试件的密实性降低,MOC 试件抗外应力性能下降。

图8 由不同煅烧产物制备的MOC 试件的28 d 龄期SEM 形貌Fig.8 SEM morphology of 28 day age of MOC specimens prepared from different calcinations

2.4.2 活性MgO 与MgCl2摩尔比的影响

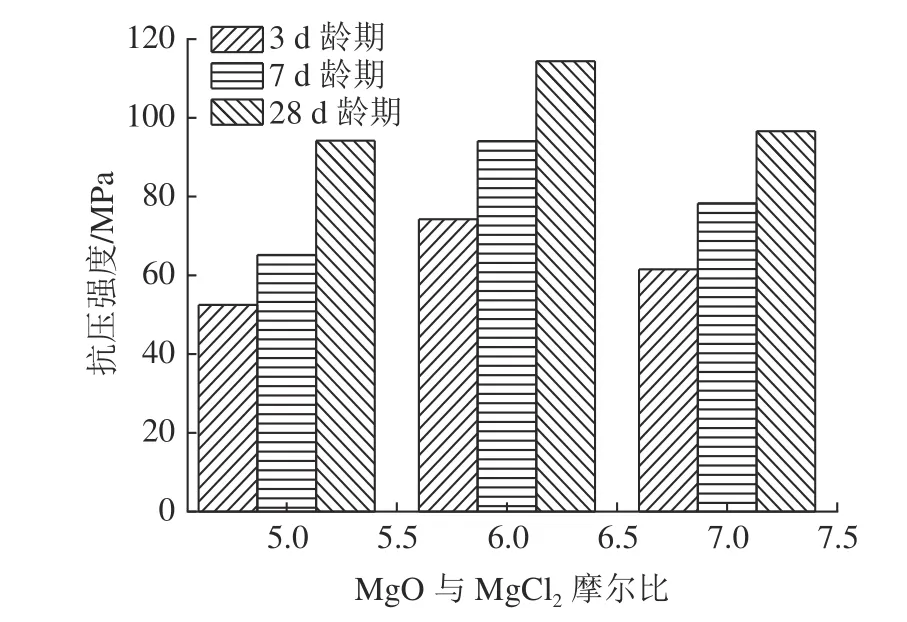

图9 是由不同活性MgO 与MgCl2的摩尔比制备MOC 试件的3、7 和28 d 龄期抗压强度图。由图9 可知,当MgO 与MgCl2摩尔比为6 时MOC试件的抗压强度较高,且随龄期增长,MOC 试件抗压强度逐渐增加。

图9 由不同MgO 与MgCl2 摩尔比制备的MOC 试件的抗压强度Fig.9 Compressive strength of MOC specimens prepared from different MgO and MgCl2 molar ratios

图10 是由不同活性MgO 与MgCl2摩尔比制备MOC 试件的28 d 龄期XRD 图谱。采用Topas软件对XRD 图谱进行定量分析,其结果见表4。由表4 可知,随着活性MgO 与MgCl2摩尔比的增大,MOC 试件中P518 含量逐渐降低,未反应完全的MgO 含量逐渐增多。表明随MgO 与MgCl2的摩尔比的增加,与MgO 反应的MgCl2溶液质量逐渐减少,致使MgO 的转化率降低,使得试件中残留一定量的MgO。但MOC 试件抗压强度变化趋势与P518 含量变化趋势不一致,表明抗压强度还与MOC 的其他性质有关。

图10 由不同MgO 与MgCl2 摩尔比制备的MOC 试件的28 d 龄期XRDFig.10 XRD patterns of 28 day age of MOC specimens prepared from different molar ratios between MgO and MgCl2

表4 由不同MgO 与MgCl2 摩尔比制备的MOC 试件的28 d 龄期物相及含量Table 4 Crystalline Phases and their quantity of 28 day age of MOC specimens prepared from different molar ratios between MgO and MgCl2

图11 是由不同活性MgO 与MgCl2摩尔比制备的MOC 试件的28 d 龄期SEM 形貌。由图可知,当活性MgO 与MgCl2摩尔比为5 时,MOC试件中较多的棒状晶体,这些棒状晶体相互穿插、搭接,形成疏松的网状结构。当活性MgO 与MgCl2摩尔比为7 时,MOC 试件中凝胶相为主要组成相,凝胶相之上附着少量不规则的片状晶体。但MOC 试件中水化反应不均匀,不同形貌的晶体存在明显的界限,形成密实度不一的形貌结构,为力学性能的表征带来不稳定因素。

图11 由不同MgO 与MgCl2 摩尔比制备的MOC 试件的28 d 龄期SEM 形貌Fig.11 SEM morphology of 28 day age of MOC specimens prepared from different molar ratios between MgO and MgCl2

综上所述,随着活性MgO 与MgCl2摩尔比的增大,与活性MgO 反应的MgCl2溶液质量逐渐减少,生成P518 的含量逐渐降低。因此,当活性MgO 与MgCl2摩尔比为7 时MOC 试件中剩余一定量的MgO。且MOC 试件主要由凝胶相构成,不同形貌的晶体边界明显,试件的抗压强度较低。当活性MgO 与MgCl2摩尔比为5 时,MOC试件中存在大量的棒状晶体,不规则的棒状晶体织成多孔的网状结构,试件的抗压强度较致密的网状结构试件有一定降低。当活性MgO 与MgCl2摩尔比为6 时,MOC 试件中,棒状晶体与凝胶相织成的密实结构提高了MOC 试件的抗压强度。

2.4.3 MgCl2溶液波美度的影响

图12 是由不同MgCl2溶液波美度制备的MOC试件的3、7 和28 d 龄期抗压强度图。由图12可知,当MgCl2溶液波美度27 时MOC 试件的抗压强度较高,且随着龄期延长,不同波美度MgCl2溶液制备的MOC 抗压强度逐渐增长。随MgCl2溶液波美度的增加,MOC 试件中自由水的含量逐渐增加。当MOC 浆料中自由水含量较低时,试件的流动性能下降,易造成试件内水化反应不均,且水化反应热不易被转移,不利于试件内晶体的生长。当试件中自由水含量较多时,试件的凝结时间减缓,试件的早期抗压强度较低[12]。

图12 由不同波美度MgCl2 溶液制备的MOC 试件的抗压强度对比Fig.12 Comparison of the compressive strength of MOC specimens prepared from MgCl2 solution with different baume degrees

图13 是由不同波美度MgCl2溶液制备MOC试件的28 d 龄期XRD。采用Topas 软件对其进行定量分析,结果见表5。由表5 可知,MOC 试件中主要物相为P518,其含量大于90%,其余为Mg(OH)2和SiO2,且组分含量基本相当。表明MgCl2溶液波美度对28 d 龄期MOC 试件的物相组成影响较小。

表5 由不同波美度MgCl2 溶液制备的MOC 试件的28 d 龄期物相及含量Table 5 Crystalline phases and their quantity of 28 day age of MOC specimens prepared from MgCl2 solution with different baume degrees

图13 由不同波美度MgCl2 溶液制备的MOC 试件的28 d 龄期XRDFig.13 XRD patterns of 28 day age of MOC specimens prepared from MgCl2 solution with different baume degrees

图14 是由不同波美度MgCl2溶液制备的MOC试件的28 d 龄期SEM 形貌。由图14 可知,当MgCl2溶液波美度为30 时,MOC 试件主要由凝胶相组成,凝胶相整体结构较为规整,棒状晶体附着于凝胶相表面或集中于凝胶相表面凹陷处,试件的密实度提高,但试件中棒状晶体与凝胶相变边界明显,表明试件中存在水化反应不均的情况,这由该组试件中自由水含量较低引起。当MgCl2溶液波美度为27 时,MOC 试件中块状凝胶相与棒状晶体相互穿插,形成致密的网状结构,MOC 试件的抗压强度提高。当MgCl2溶液波美度为24 时,MOC 试件中引入较多的自由水,待试件中自由水逐渐蒸出后,留下较多的空隙,形成多孔的毛毡状结构,MOC 试件的抗压强度欠佳。

图14 由不同波美度MgCl2 溶液制备的MOC 试件的28 d 龄期SEM 形貌Fig.14 SEM morphology of 28 day age of MOC specimens prepared from MgCl2 solution with different baume degrees

3 结 论

(1)随煅烧温度的升高和保温时间的延长,MgO 颗粒的比表面积逐渐降低;而MgO 颗粒的粒径随煅烧温度的升高而呈现先降后增的趋势,700℃时颗粒的粒径收缩幅度较大,而800℃时小粒径的颗粒逐渐集聚成为较大粒径的颗粒。随保温时间的延长,MgO 颗粒的粒径呈先降低后增加的趋势,保温60 min 的煅烧产物粒径收缩幅度较大。

(2)随煅烧温度的升高和保温时间的延长,MgO 的活性逐渐增加,且高于500℃时,保温时间对MgO 的活性影响较小。

(3)随煅烧温度的升高和保温时间的延长,煅烧产物的凝结时间逐渐延长,且煅烧温度对凝结时间的影响更加明显。

(4)当煅烧温度为600℃,活性MgO 与MgCl2摩尔比为6,MgCl2溶液波美度为27 时MOC 试件的抗压强度较佳,且MOC 试件微观形貌主要由凝胶相与棒状晶体穿插、堆积而成,试件的结构较为致密。