基于Mathews图解法的采空区稳定性分析

谢 伟 倪 彬 李乾龙 王 立 王 星 代碧波

(1.中国有色金属工业西安勘察设计研究院有限公司,陕西 西安 710054;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000)

在非煤金属矿山的生产中,随着矿产资源的不断开发利用,特别是一些开采方式为地下开采的矿山,其应用的房柱法、全面法及留矿法等空场类采矿方法,形成了大量的采空区,而目前采空区已经成为影响矿山安全生产的主要危害源之一[1-4]。众所周知影响采空区稳定性的因素众多且相互作用,许多学者在该方面开展了大量的研究并取得了一定的成果,依据现有研究成果表明,影响采空区稳定性的主要因素包括:水文地质、上覆岩层的岩石性质、埋深、矿体倾角、采矿方法、顶板管理方法等[5-7]。

近年来,许多学者在采空区稳定性方面开展了大量的研究工作,并且针对影响空区稳定性方面提出了诸多具有特色的分析方法。例如吴和平等[8]引用未确知测度理论,通过构建单指标测度函数,通过采用信息熵理论对采空区进行危险等级判定。冯岩等[9]基于神经网络评价方法并对其进行了优化,提出了构建神经网络与主成分分析法相结合的评价模型,完善了采空区危险性评价方法。刘涛[10]采用AHP-Fuzzy法将影响采空区稳定性诸多主要因素进行了综合评价。王腾等[11]以矿山的实际情况为研究背景,通过将组合赋权与未确知理论相结合的方式,构建了综合评价空区的数学理论模型。

虽然众多学者开展的研究工作取得了很大的研究成果,对矿山生产安全方面具有一定的指导意义,但是大部分学者构建采空区评价模型具有一定的复杂性,为更加快捷地对采空区稳定性做出评价,本文以湖南某钨矿为工程背景,针对当前采空区现状,为保证矿山安全生产,防止采空区失稳诱发的灾害性地压活动,采用Mathews稳定性图解法理论计算以及数值模拟相结合的方法对采空区稳定性进行了合理分析,以求为矿山采空区治理及稳定性监测提供一定的依据。

1 Mathews稳定图法简介

Mathews稳定性图解法是由 Mathews等人在1980年首次提出的一种用于预测采场稳定性的很实用的方法[12-14]。而Potvin等人通过修改Mathews设计方法,并使用修正的稳定性N′值,重新定义了某些调整因子。Potvin的修改方法已成为用于校正稳定性的众所周知的图形方法。该方法重新评估了锚索支护的影响,并在图解中引进了2个新的锚索支护设计带,如图1所示。

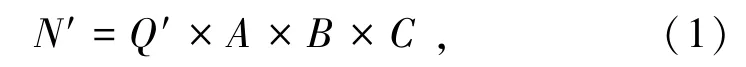

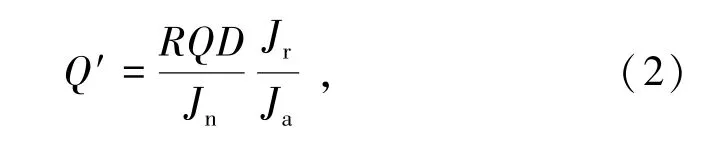

Mathews稳定性系数表示岩体在给定的应力条件下维持稳定的能力,其计算公式[15]如下:

式中,N′为Mathews稳定性系数;Q′为修正的Q值;A为岩石应力系数;B为节理产状调整系数;C为采场暴露面方位调整系数。

(1)Q′值。Mathews稳定性图解方法使用修正后的NGI隧道质量指标Q′,与Q值不同,Q值中的应力折减系数和节理渗水折减系数均为1.0,Q′值的计算式为

式中,RQD为岩体质量指标;Jr为节理粗糙度;Jn为节理组数;Ja为节理蚀变、充填体胶结程度。

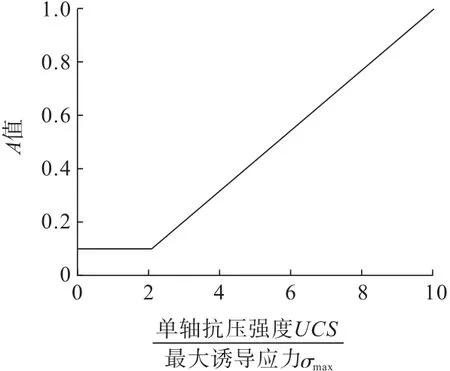

(2)岩石应力系数A。A值考虑高应力影响降低岩体稳定,与UCS/σmax成线性关系,变化范围为0.1到1.0。岩石应力系数A的图解如图2所示[16]。

图2 岩石应力系数A的图解Fig.2 Diagram of rock stress coefficient A

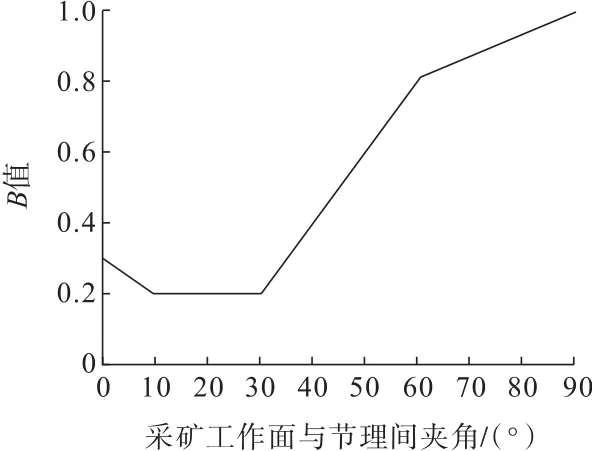

(3)节理产状调整系数B。如图3所示,B值应考虑不连续表面的方向,当结构表面与挖掘表面之间的角度为90°时,B值为1,当不连续结构表面与挖掘表面之间的角度为20°时,B值为0.2。

图3 节理方位系数B的图解Fig.3 Diagram of joint azimuth coefficient B

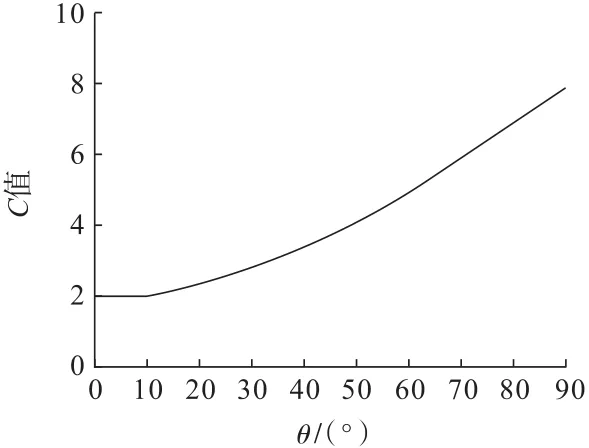

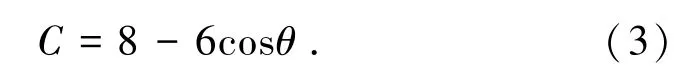

(4)采场暴露面方位调整系数C。由于重力的影响,采场顶部的稳定性小于侧帮的稳定性,参考文献[17-18]重力调整系数C和采场倾角θ之间关系如式(3)所示,如图4所示为采场暴露面方位调整系数C的图解。

图4 采场暴露面方位调整系数C的图解Fig.4 Diagram of azimuth adjustment coefficient C of exposed stope

2 工程应用

以湖南某钨矿为工程背景,该钨矿主要的采矿方法为全面留矿采矿法,这种方法在开采过程中会留顶柱、底柱还有间柱,矿房与矿柱交错布置,采空区依靠矿柱来支撑。针对当前采空区现状,基于已取得的矿体和围岩的岩石、岩体属性与工程地质、岩体质量评价等资料,结合矿山采空区现状以及矿区采场埋藏情况,对中段采场进行稳定性计算。

2.1 无支护最大跨度分析

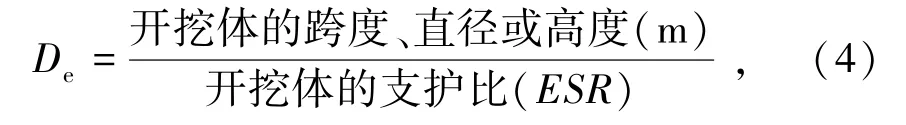

为了将岩体质量指标Q与挖掘作业以及支护要求联系起来,Barton等[16]定义了1个被称为开挖体“当量尺寸”的参数De。该参数的表达式如下:

式中,ESR与开挖体的实际和它所允许的不稳定程度有关。没有支撑的最大跨度D与岩体Q值具有以下关系:

ESR是挖掘体的“支护比”,当矿山巷道作为矿山的永久性工程时,取ESR=1.6;当旧采空区和巷道仅用作矿井的临时通道时,取ESR=3.0。根据现场调查以及依据矿山提供资料可知,井下采场作为临时构筑物,无支护跨度计算结果如表1所示。

由表1可知,该钨矿的顶板岩体主要为矽卡岩、灰岩,采场最大无支护跨度分别为24、11.2 m,在此跨度范围内,采空区短期内能保持稳定。

2.2 各中段采场顶板稳定性分析

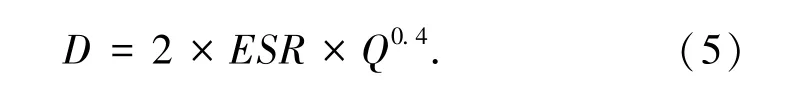

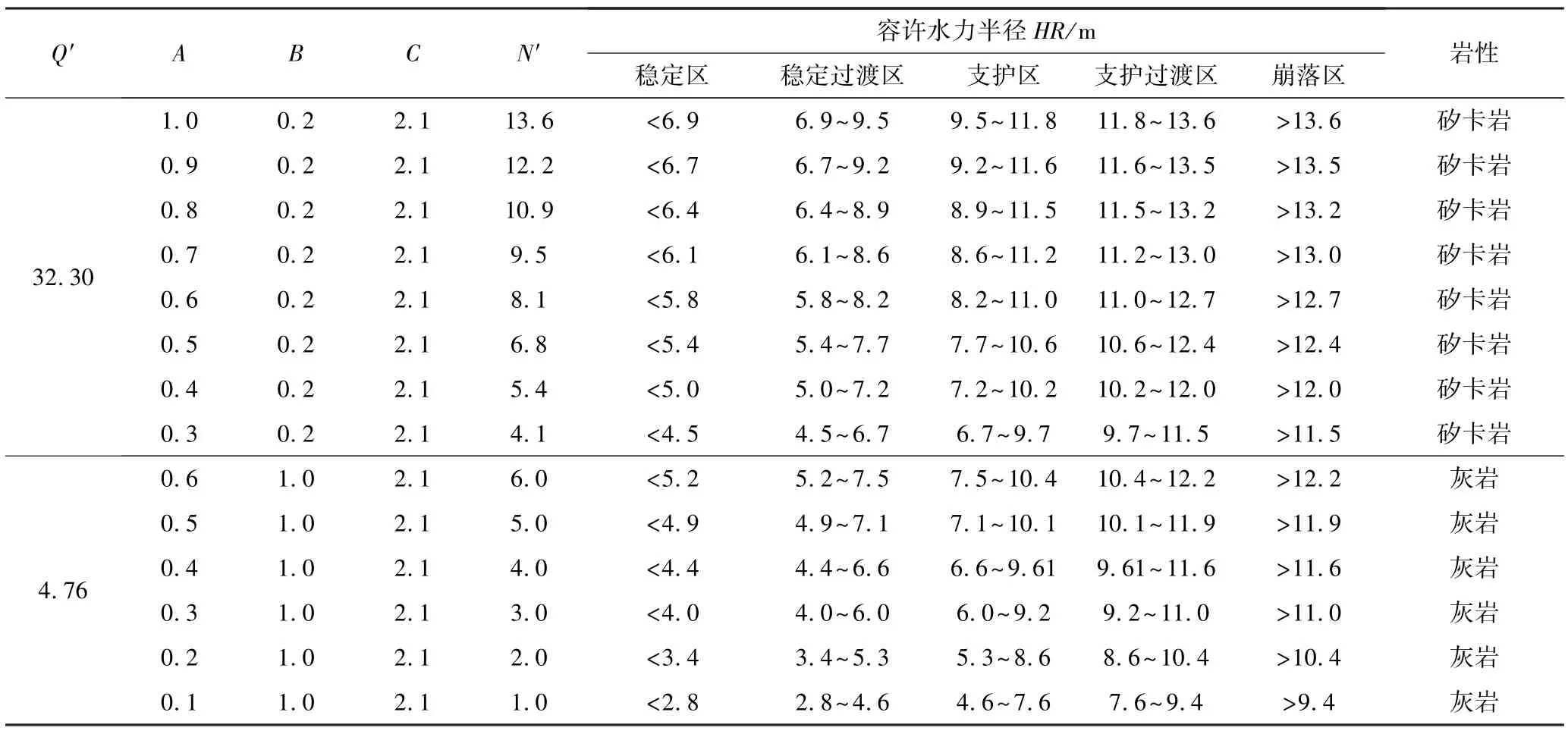

依据矿山资料显示,岩体中矽卡岩的单轴抗压强度值为21.98 MPa、灰岩的单轴抗压强度值为9.59 MPa,其中矽卡岩Q′值为 32.3,灰岩Q′值为 4.76。据A值与UCS/σmax的图解关系图2,其A值的取值结果如表2所示。

表2 采场岩石应力系数A值Table 2 Stress coefficient A value of stope rock

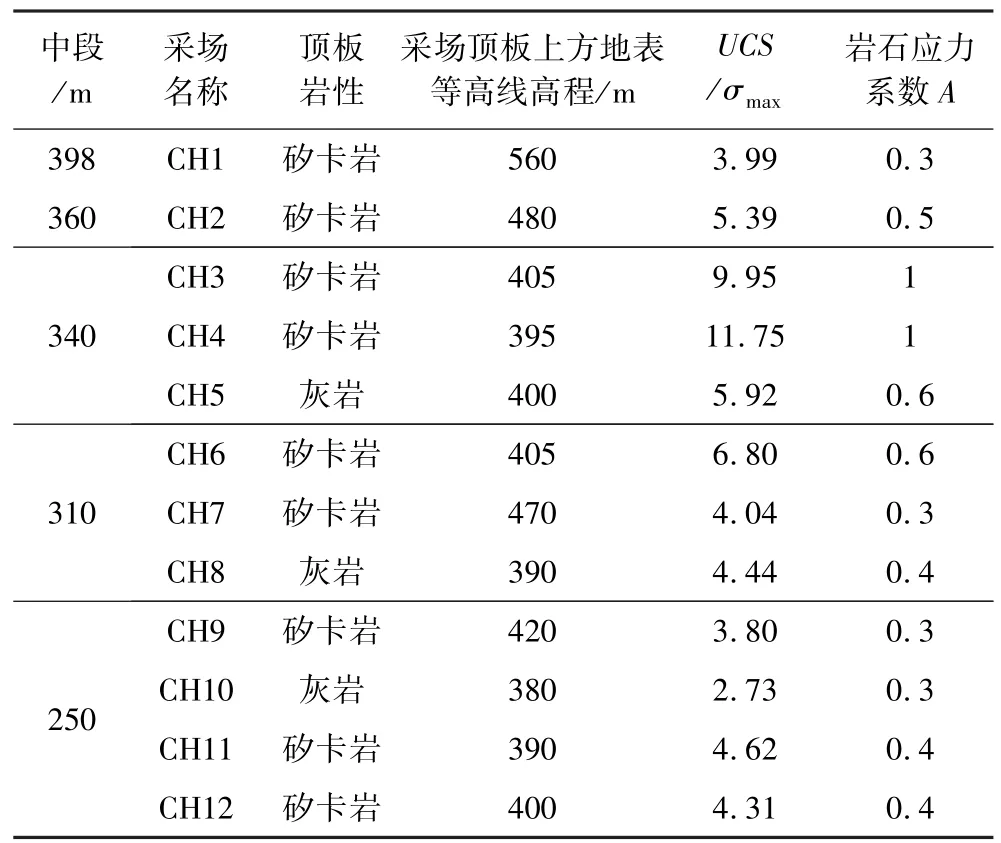

根据矿山目前能提供的采空区相关资料及现场调查发现:矿区内采空区分布比较复杂,矿体开采采空区顶板一般为近水平状,因此采场顶板倾角取为0°,倾向根据各矿体平均倾向选取。根据节理裂隙发育特征,可知该矿区采场顶板为矽卡岩时,主要发育为层理,不连续结构表面与挖掘表面之间的角度为0°~20°,因此节理产状调整系数B值取0.2。灰岩岩组主要节理为 326°∠69°、25°∠46°、179°∠88°,因此当采场顶板为灰岩时,不连续结构面与开挖表面之间的夹角分析如图5所示,可知平均夹角约为88°,因此近似取节理方位系数B值为1。该矿区采场顶板平均倾角约为0°,因此采场暴露面方位调整系数C取2.1。

图5 采场顶板与矿岩结构面赤平投影图Fig.5 Stereographic projection of stope roof and rock structure plane

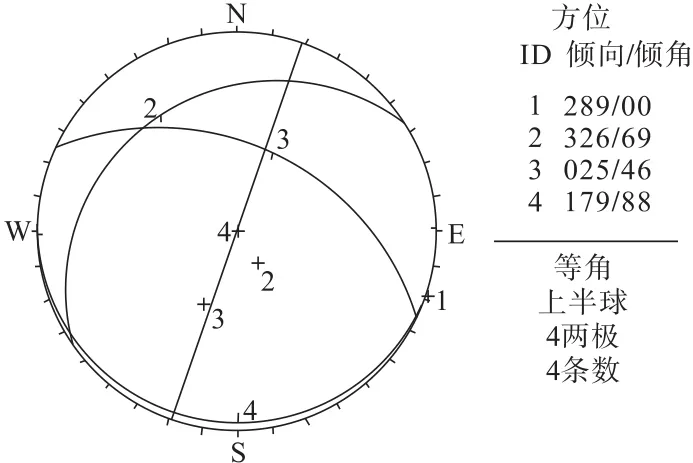

水力半径表示为表面积除以暴露壁周长的比率。根据Mathews稳定系数计算公式,以及稳定系数与水力半径的关系,计算出采场顶部的稳定系数N和稳定条件下的允许水力半径HR。其结果如表3所示。

表3 稳定性系数N′和允许水力半径HR计算结果Table 3 Calculation results of stability coefficient N′and allowable hydraulic radius HR

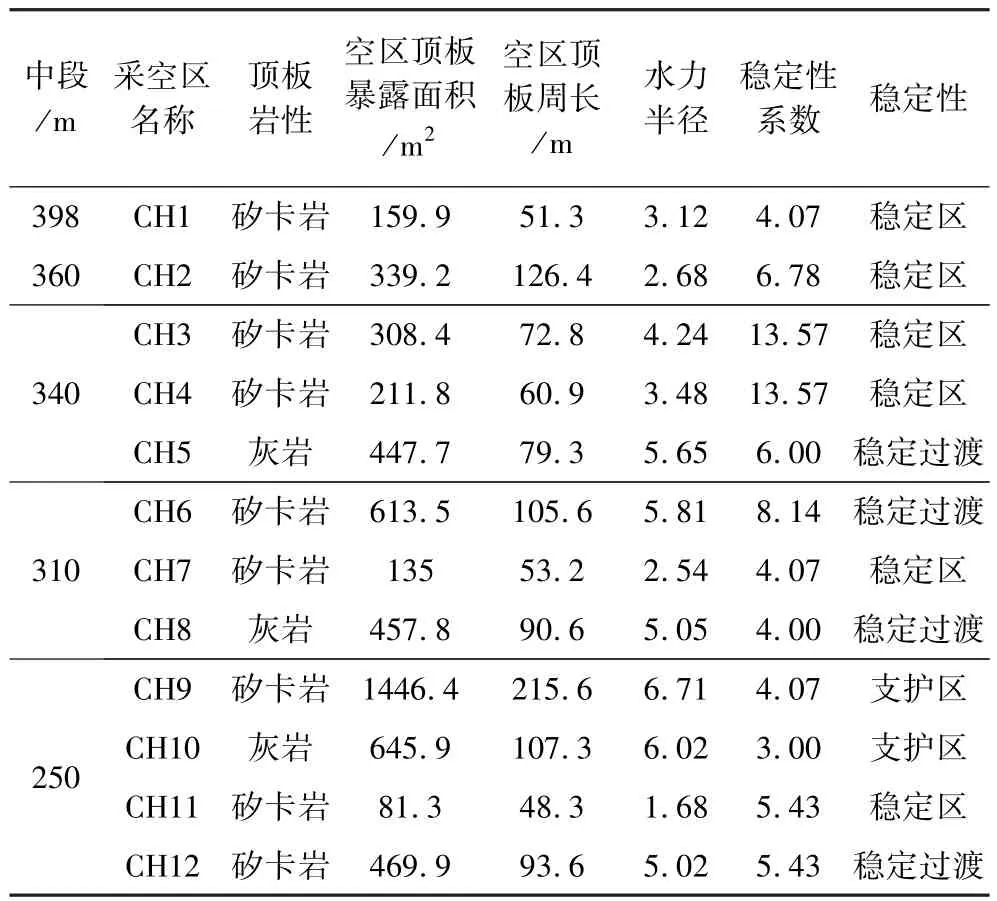

该钨矿采矿方法选用全面留矿采矿法,通过每个采场的结构参数、矿体的产状以及赋存条件可以算出每个采空区的水力半径,将计算结果与Mathews图解方法计算出的顶板允许水力半径进行比较分析,以此确定采空区顶板稳定性状况,其分析结果见表4。

表4 各中段采空区顶板稳定性分析结果Table 4 Stability analysis results of goaf roof in each middle section

由表4各中段采空区顶板稳定性分析结果可知,+340 m中段CH5号采空区,+310 m中段CH6号、CH8号采空区,+250 m中段CH12号采空区以及顶板均处于稳定过渡区,采场整体顶板稳定性一般,应加强采空区的监测与维护,保证采空区的稳定性。而+250 m中段CH9号、CH10号采空区则处于支护区,采场顶板稳定性较差,应对采空区进行综合治理。其他采空区顶板稳定性较好,应加强维护。

3 采空区整体稳定性数值模拟分析

本次数值计算模型以矿山提供的实测资料为依据,通过数值模拟主要分析理论计算处于支护区以及稳定过度区的采空区稳定性现状。生成的数值分析整体模型如图6所示。

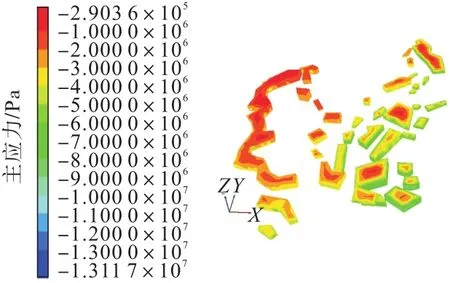

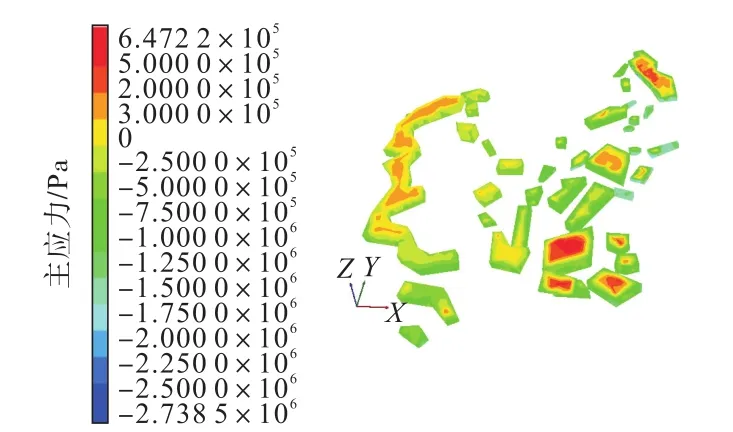

限于篇幅,仅对整体采空区的受力及位移情况进行分析列举,每个空区的详细受力情况将不做过多陈述,采空区整体受力分布状况如图7、图8所示。

图7 整体采空区最小主应力云图Fig.7 Cloud diagram of minimum principal stress in the whole goaf

由图7、图8可知,当采场开挖后,岩体的原始应力平衡状态被破坏,开挖扰动导致应力重新分布,应力场发生很大变化。然而,每个中间部分采空区的应力分布特征大致相同,最小主应力主要分布在采空区顶部和底部的中心位置。由于采空区顶板暴露面中央的岩层受拉最大,岩层主要破坏形式为拉应力破坏特性,所以顶板所受拉应力将是影响采空区稳定性的主要因素。大多数采空区顶板中心的最小主应力小于顶板岩体的极限抗拉强度,采空区的稳定性良好。但是340m中段采空区、310m中段CH9采空区、250 m中段CH10、CH12号采空区顶板中央最小主应力接近顶板岩体的极限抗拉强度,采空区稳定性一般,存在围岩或顶板局部失稳的隐患,也应提高这一部分采空区的稳定性。

图8 整体采空区最大主应力云图Fig.8 Cloud diagram of the maxim um principal stress in the whole goaf

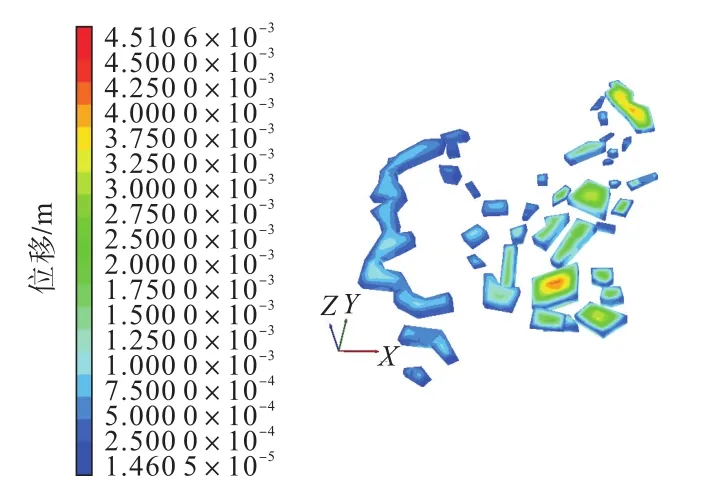

由图9可以看出,整个模拟计算过程中位移量并不大,最大位移量为4.02 mm,主要分布在各采空区顶底板中央位置,随着开挖的进行,计算过程中总体位移量逐渐增加。最大位移量主要集中在250 m中段的CH10、CH12号采空区,其他采空区顶板位移量变化较小。由于数值模拟计算过程不可能与矿山现场完全吻合,但整体变化趋势以及模拟数值对比上仍然具有可靠性。因此根据以上分析可知,250 m中段的采空区较其他采空区而言,稳定性较差,顶板有失稳的可能性。

图9 整体采空区位移云图Fig.9 Displacement cloud map of the whole goaf

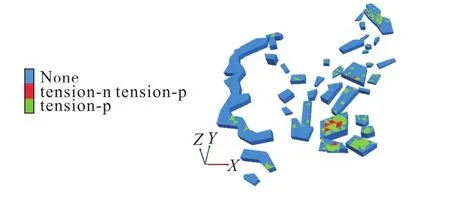

通过图10分析可知,塑性区主要集中在采空区的顶底板,模拟计算过程正处于塑性流动状态且全部处于tension-n状态,没有剪切塑性区,这表明拉伸张力对采空区的稳定性有更大的影响。目前拉伸破坏单元主要集中在250 m中段采空区、310 m中段采空区中。

图10 整体采空区塑性区分布图Fig.10 Plastic distribution of the whole goaf

综合以上分析,通过理论计算与数值模拟相结合,对该矿采空区稳定性进行了分析,其结果显示该矿山当前现状下最大主应力-压应力程度普遍不高,然而,局部应力集中发生,最小主应力主要分布在采空区顶部和底部的中心位置。大多数采空区顶部中心的最小主应力小于顶板岩体的极限抗拉强度,采空区的稳定性良好,但部分采空区如:250 m中段CH10号、CH12号采空区、310 m中段CH9号采空区顶板中央最小主应力接近顶板岩体的极限抗拉强度,采空区稳定性一般,这些区域有发生局部垮落、失稳的可能性,需要对其进行重点监测或采取地压控制措施进一步达到相应治理。

4 结 论

(1)为了实现矿产资源安全高效开采以及采空区治理的协同性,以湖南某钨矿区存在的数个复杂采空区为工程背景,基于Mathews稳定性图解法构建了采空区结构安全评价技术方案。

(2)依据评价模型对12个采空区进行稳定性分析,其中CH5号、CH6号、CH8号以及CH12号采空区以及顶板围岩均处于稳定过渡区,采场整体稳定性一般,应密切监控,而CH9号、CH10号采空区则处于支护区,采场顶板的稳定性较差,应采取相应的措施对其空区进行综合治理并加强监测。

(3)针对矿山采空区现状,采用三维数值模拟计算了回采采空区的形成过程以及当前采空区下各区域的主应力、位移和塑性区的分布,评估当前状态下各采空区的稳定状态。通过理论计算与数值模拟方法相结合,在某种程上丰富了采空区稳定性分析方法。