动载作用下铁矿石能量耗散规律及破坏特征试验研究

刘雅甜 方士正 何松林 李剑楠 刘 朕

(北京科技大学土木与资源工程学院,北京 100083)

矿山开采过程中,爆破作为主要的破岩方式,将对矿岩产生不同程度的冲击作用,而矿岩在不同荷载作用下的力学响应及破坏形态具有显著差别[1-3]。因此,需要开展相应的动力学试验,研究矿岩在不同动荷载作用下的力学特性,掌握矿岩在破碎过程中的能量演变和破碎分形规律,为矿山实际生产爆破作业提供一定的参考依据,对提升能量利用率以及增加矿山经济效益有重要意义。

谢和平等[4,5]提出岩石的破坏变形本质上是能量耗散和能量释放的结果,研究表明能量耗散导致岩石产生损伤和强度降低,能量释放导致岩石整体破坏。借助霍普金森杆实验技术(SHPB)可以计算出岩石在动态冲击作用过程中的能量分布规律[6]。目前已有诸多研究人员基于能量理论对岩石的能量耗散特性开展大量研究并取得较多成果[7-8]。于水生等[9]利用大直径霍普金森装置对花岗岩进行单轴冲击压缩试验,发现花岗岩动态压缩强度具有明显的率效应,岩石的单位体积耗散能与应变率近似呈线性关系。贾帅龙等[10]对花岗岩进行单次和重复冲击试验,研究试样的应力应变响应、能量耗散特性和破碎形态特征,指出花岗岩的动态抗压强度与比能量呈现对数函数关系。王德荣等[11]研究了花岗岩和砂岩在不同应变率下的动态力学性能,发现2种材料的能量耗散率与应变率的关系有一定差异。李晓峰等[12]对灰岩、白云岩和砂岩进行动态冲击试验,分析岩石的动强度因子、耗散能密度和破碎尺寸与应变率的变化关系。

自Mandelbrot等[13]建立分形理论后,Tyler等[14]陆续发展了岩石碎块粒径分布的质量分形模型,为岩石破碎研究提供了理论依据。李德建等[15]对花岗岩岩爆、三轴和单轴试验破坏后的碎屑进行分形分析,发现分形维数可以较好量化岩爆破坏特征。高峰等[16]建立了岩石动态裂纹扩展力学行为与细观结构关系的分形模型。吴疆宇等[17]研究骨料粒径满足分形理论的矸石胶结充填体的宏细观力学特性,发现试样抗压强度与分形维数呈二次多项式关系。Ren和Xu[18]研究了冲击破碎后混凝土的碎片尺寸分布特征,分析发现,在冲击载荷下,冲击破碎的分形维数随着应变速率的增加而增加;对于给定的加载速率,具有较高静态强度的混凝土破碎程度较低,分形维数更小。

目前岩石动力学性质研究主要集中于花岗岩、砂岩、煤等[19-22]岩样的动力学特性,对矿石的动力学特性和能耗规律研究较少[23-25]。本项目以攀枝花铁矿为工程背景,采用SHPB实验技术研究外部动载扰动对自由面附近4种品位矿石力学特性的变形破坏影响,揭示开采过程中自由面附近岩体对动载作用的响应特征。基于能量原理和分形理论,分析不同品位铁矿石在应力波作用下的能耗规律和变形破坏特征,并建立二者间的关系。

1 实验系统及方案设计

1.1 实验设备及原理

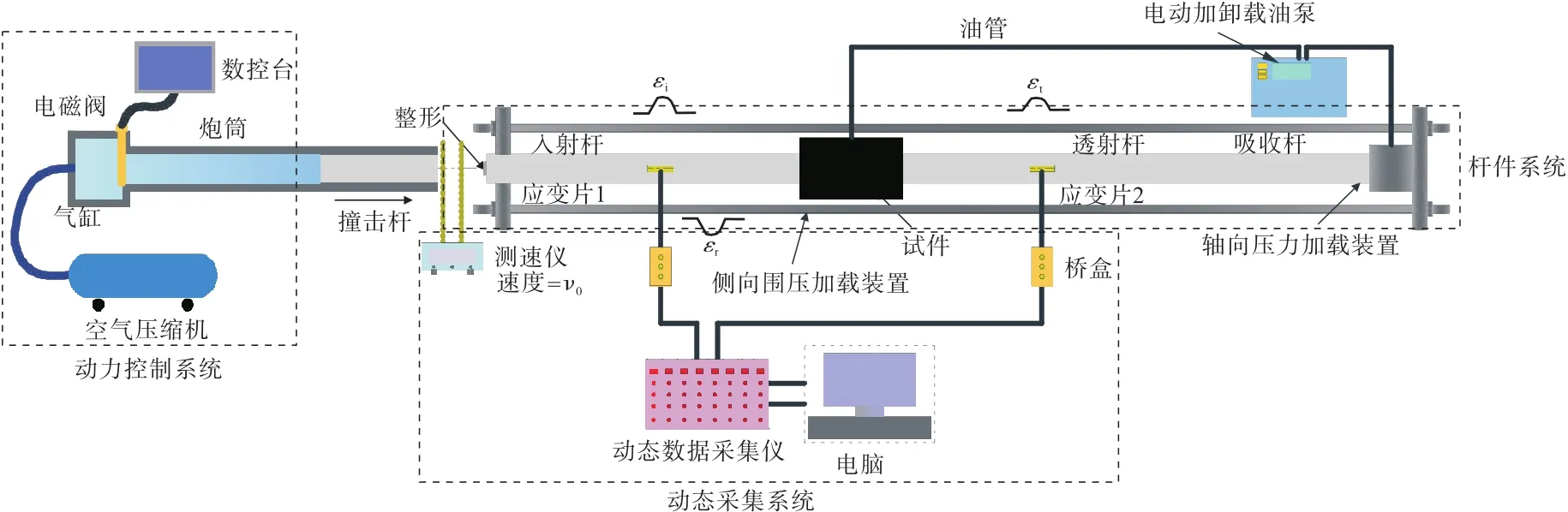

本研究试验装置采用的霍普金森杆(SHPB)试验平台如图1所示,该系统主要包括动力控制系统、杆件系统、数据采集系统等三个主要部分。动力控制系统由压缩机、数显控制台等组成,通过控制气压大小改变撞击杆的速度;杆件系统主要包括入射杆、透射杆、吸收杆,直径均为 50 mm,弹性模量为206 GPa;数据采集系统包括速度采集仪、桥盒和动态数据采集仪等,为采集应变信号,在入射杆和透射杆上各粘贴一对同型号的应变片,灵敏度为2.08,使用具有自动平衡和校准功能的动态数据采集仪,桥路电压为2 V。在炮膛末端安置激光测速仪,并连接速度采集仪,获得撞击杆的出膛速度。

图1 试验装置示意Fig.1 Schematic of test device

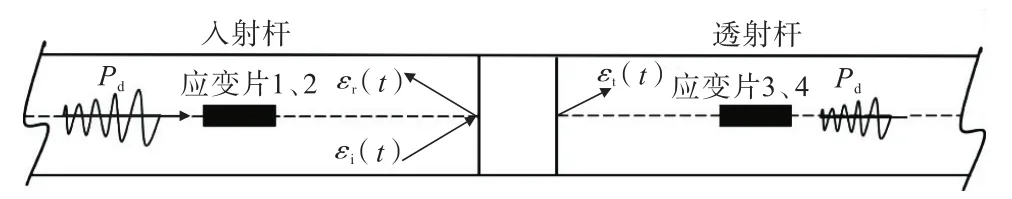

图2为应力波在霍普金森杆中的传播过程。当激发装置启动后,来自压缩机内具有一定压力的气体将驱使撞击杆与入射杆相撞,产生一个沿杆轴向方向向前传播的弹性压缩波εi(t),当应力波传递至入射杆与试件的交界面时,由于杆件和岩样波阻抗的不同,一部分压缩波继续向前传播,直至穿透试件进入透射杆中形成透射波εt(t),另一部分则在入射杆和岩样的交界面处反射回入射杆形成反射波εr(t)。

图2 应力波传播过程示意Fig.2 Schematic of stress wave propagation process

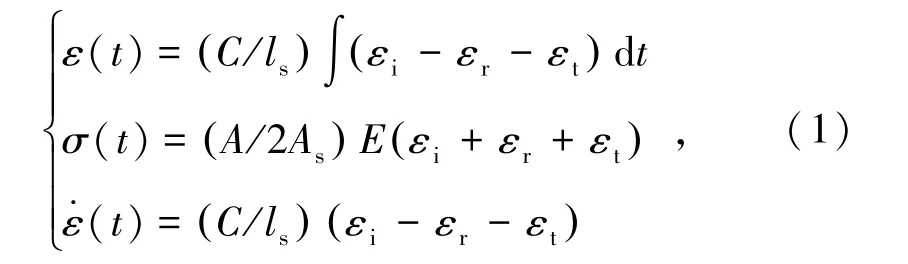

根据一维应力波传播理论和应力均匀性假定[26],通过杆件上应变片采集的电压值变化情况,可以间接计算出岩样的应变、应力、应变率随时间的变化情况,如公式(1)所示。

式中,ls为试件的长度;As为试件的横截面积;E、C、A分别为杆的弹性模量、弹性波波速、横截面积;σ、ε、分别为试件的应力、应变及应变率;下标i、r和t分别指的是入射波、反射波和透射波。

1.2 试样制备及方案设计

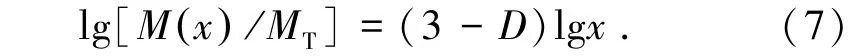

选择来自攀枝花露天开采境界内常见的典型铁矿石作为试验材料。根据矿石品位的不同,将矿样分为4组:①高品位铁矿石,含铁量大于45%,记为Fe1;②中品位铁矿石,含铁量为30%~44.99%,记为Fe2;③低品位铁矿石,含铁量为20%~29.99%,记为Fe3;④表外矿,含铁量为15%~19.99%,记为MFe。

从大块矿石样本中选择完整性和均质性较好的部分加工成尺寸为φ50 mm×30 mm的圆柱体,高径比满足国际岩石力学学会(ISRM)[27]试件加工要求。打磨岩样端面,使得岩样表面光滑,两端面不平整度和不垂直度均小于0.02 mm,加工后的部分岩样如图3所示。利用超声检测仪和电子秤,测得岩样的质量,进而计算岩样密度。用YAD-2000微机控制全自动压力试验机测试岩样的单轴抗压强度和抗拉强度。岩样基本物理力学特性如表1所示。

图3 部分试样照片Fig.3 Partial sample photos

表1 铁矿石基本物理力学参数Table 1 Basic physical and mechanical parameters of iron ore

对4种岩样分别进行动态单轴压缩试验,同一种矿石的冲击速率设置为5个水平,分别为8、9、10、11、12 m/s。为获得缓慢上升的应力波上升沿,保证岩样在破坏之前有足够时间达到应力平衡,试验前在入射杆端部中心区域粘贴一元硬币大小的橡胶片作为波形整形器[28]。为减少杆件和岩样接触面间摩擦作用,在岩样两端均匀涂抹二硫化钼作为润滑剂。

1.3 应力平衡验证

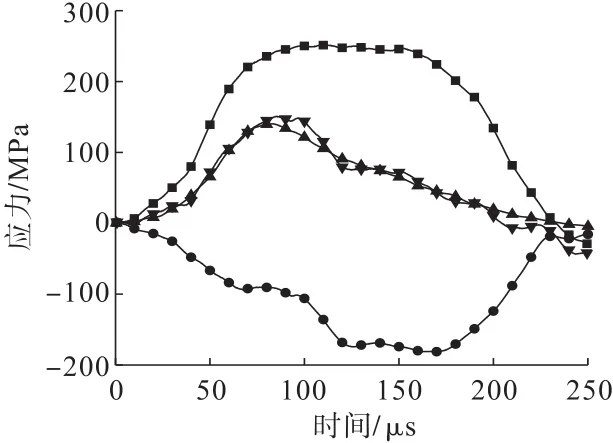

霍普金森杆试验必须满足动态应力平衡假设,通过处理入射杆和透射杆上应变片采集到的电信号,计算出试样两端的应力值。图4为表外矿试样在冲击速率约为12 m/s条件下应力随时间变化分布图,可以看出,入射应力波与反射应力波的叠加与透射应力波在很长一段时间内基本重合,说明试样两端的应力达到平衡,试验可靠。

图4 试样两端应力随时间变化分布Fig.4 Distribution of stress variation with time at both sides of specimen

2 试验结果及分析

2.1 矿石动态压缩强度分析

2.1.1 动态压缩强度的率效应

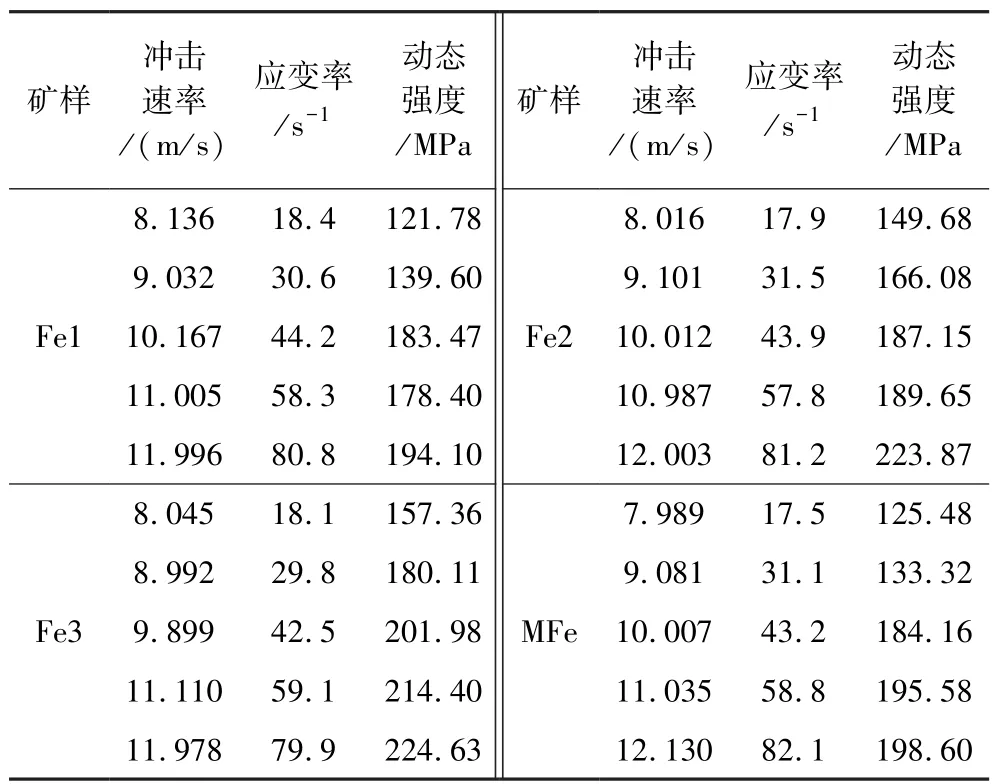

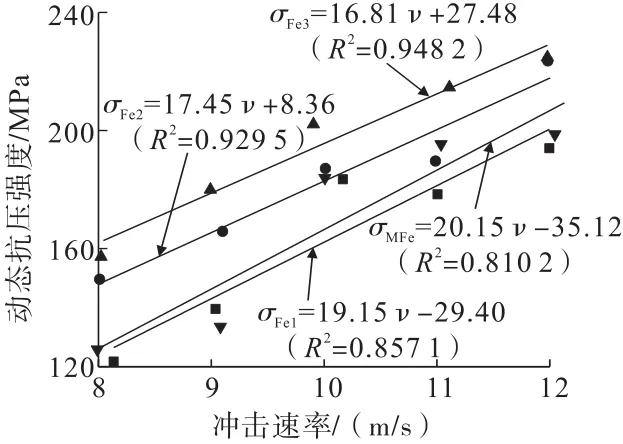

使用三波法计算公式,获得矿石的应变率及动态压缩强度等特征参数,表2列出了不同冲击速率下矿石的应变率和动态强度变化情况。

表2 不同冲击速率下应变率和铁矿样动态强度Table 2 Strain rate and dynamic strength of iron ore samples at different impact rates

图5为铁矿石动态强度随冲击速率的变化规律,由图中铁矿石强度分布散点图可以看出,整体上低品位铁矿石的强度最大,中品位铁矿石的强度次之,高品位铁矿石和表外矿的强度相对较小,且两者较为接近。同时可以发现,随着冲击速率增大,4种矿石的动态强度均随之增加,体现了矿石的率效应特征。对4种铁矿石动态抗压强度的散点图进行拟合,通过公式的相关性系数R2可以发现,R2值均大于0.8,表明动态抗压强度和冲击速率具有较好的线性关系,拟合公式如图5中所示。拟合公式中,高、中、低品位铁矿石和表外矿的斜率依次为19.15,17.45,16.81,20.15,说明不同品位铁矿石的动态抗压强度随冲击速率变化的敏感性不同。

图5 铁矿石动态强度随冲击速率变化规律Fig.5 Variation rule of dynamic strength of iron ore with impact rate

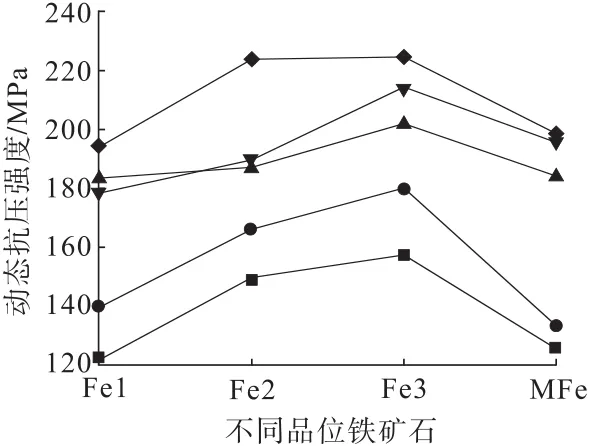

图6是铁矿石动态强度随矿石品位的变化特征,可以看出,在各冲击速率作用下,动态抗压强度整体上均与铁矿石品位呈现出倒“V”字型分布特征,低品位矿石的动态抗压强度较大,而高品位铁矿石和表外矿的动态抗压强度均相对较小。在较低冲击速率(8~9 m/s)作用时,不同品位矿石的动态抗压强度随冲击速率的增加有显著提升,Fe1、Fe2、Fe3和MFe的动态强度提升幅度分别为14.63%,10.95%,14.46%和6.25%;当冲击速率较高(10~12 m/s)时,不同品位矿石的动态抗压强度的差异略微减小。当仅考虑表内矿时,发现铁矿石的动态抗压强度随品位的降低而增大,这与铁矿石静态强度的规律一致。通过上述分析可知,铁矿石的品位对其动态抗压强度有一定影响,在开采不同品位铁矿石时应采用不同爆速炸药或爆破方案,以获得最佳的破岩效果,提升矿山生产效益。

图6 铁矿石动态强度随矿石品位的变化特征Fig.6 Variation characteristics of dynamic strength of iron ore with ore grade

2.1.2 动态强度增强因子

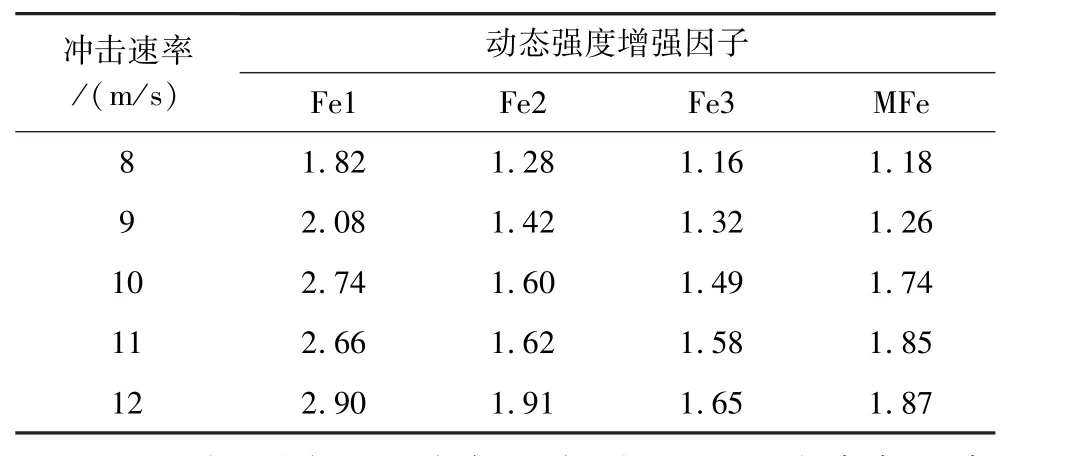

动态强度增强因子体现了矿石的加载速率强化效应,其值为岩石动态强度与其静态强度的比值。在本次单轴动态冲击试验中,在同一冲击气压下,4组矿样的冲击速率差值在±0.2之间。为更好地表述,将冲击速率作取整处理。表3是不同品位铁矿石的动态强度增强因子值。

表3 不同冲击速率下铁矿石的动态强度增强因子值Table 3 Dynamic strength enhancement factor values of iron ore under different impact speeds

图7为不同矿石动态强度增强因子随冲击速率变化规律。由图7可以看出,随着冲击速率的增加,不同矿石的动态强度增强因子均不断增大;4种矿石的动态强度增强因子均大于1,表明动载作用下4种矿石的强度均有提升,但提升的幅度有所差别。其中,动载下高品位铁矿石强度的增强幅度最大,普遍高于其他3种品位矿石,由8.136 m/s时的1.82快速增长至11.996m/s时的2.90。其他3种品位矿石的动态强度增强因子较为接近,在冲击速率为8 m/s时,3种矿石的平均动态强度增强因子为1.21,随着冲击速率的递增,平均动态强度增强因子增长至1.81。造成这种现象的原因可能是高品位矿石中除基岩之外,铁矿石含量达到45%以上,静态荷载作用下,基岩与含铁矿物间更易剥离,导致其静态强度远低于其余矿石的静态强度,而在动载作用下,无论是基岩还是含铁矿物内部都有更多的既有和新生裂纹能够扩展,参与破碎过程,因此冲击速率对其动态强度提升作用明显。其他品位铁矿石强度的增强幅度很接近,主要是因为3种铁矿石中基岩含量占比较高,其静、动态力学行为主要由基岩力学性质控制,受矿石品位影响较小,因此三者动态强度受加载速度的强化作用较小。

图7 不同矿石动态强度增强因子随冲击速率变化规律Fig.7 Variation rule of dynamic strength enhancement factors of different ores with impact rate

2.2 矿石能量分析

2.2.1 能量计算原理

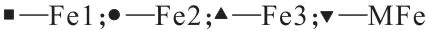

在霍普金森杆试验系统中,岩石的变形破坏可以看作是一个能量转化的动态过程。撞击杆高速运动的动能作为外界输入总能量,加载过程中入射杆受撞击作用产生入射能Ei,入射杆与岩样发生撞击后,部分能量以弹性变形能的形式存储在杆件内,即反射能Er和透射能Et,入射波、反射波和透射波携带的能量可通过公式(2)计算得到[6]。

剩下部分能量被岩样耗散掉,即耗散能Es。部分耗散能以塑性变形能、损伤能等不可逆的形式使得岩石发生永久损伤变形,剩下少量的耗散能以辐射能、热能、碎石飞溅的动能等形式释放到外界。根据能量守恒定律,试件耗散能Es可由式(3)计算得到。

为反映矿石对能量的耗散能力,引入单位体积耗散能来帮助分析。单位体积耗散能定义为耗散能与岩样体积的比值,反映单位体积岩石所耗散的能量,如式(4)所示。

式中,V为岩样体积。

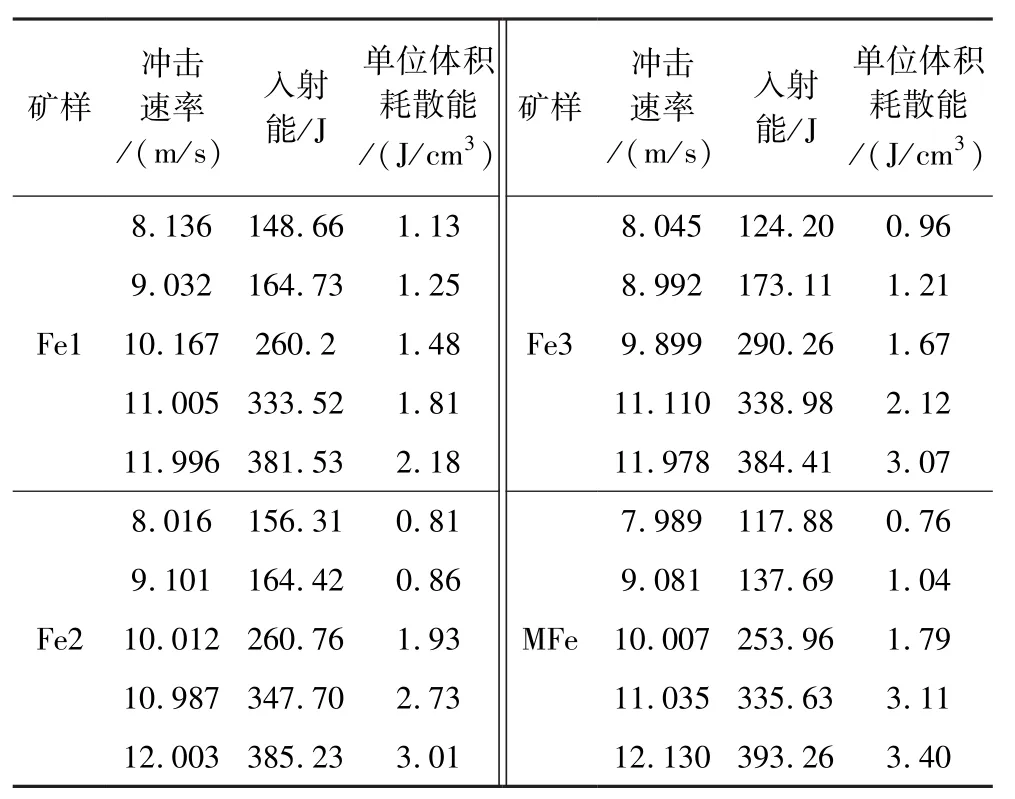

2.2.2 铁矿石能量耗散规律

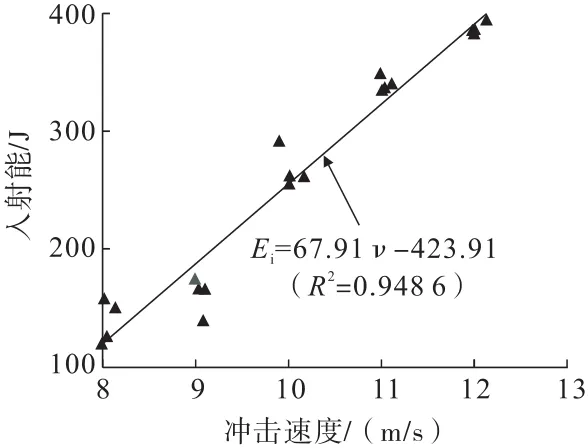

根据式(2)~式(4)计算出不同冲击速率条件下4种矿石试样的入射能、反射能、透射能、耗散能和单位体积耗散能,表4是不同品位铁矿石在单轴动态冲击试验中部分能量试验数据。由于测试仪表及气缸阀门的机械误差,以及每次试验手动放置撞击杆的初始位置并不完全相同,因此相同气压下入射能量会有一定差异,图8是入射能和冲击速率的关系图。从图8中可以看出,随着冲击速率的增加,入射能逐渐增大,对入射能随冲击速率的变化关系进行线性拟合后发现,拟合曲线的相关性系数大于0.9,拟合效果较好,各组试验条件下入射能量的差别并不明显,即每个冲击速率施加在每个岩样上的动载荷基本相同,试验操作较稳定,试验结果可信。

图8 入射能随冲击速率的变化关系Fig.8 Relationship between incident energy and impact rate

表4 不同品位铁矿石的能量试验数据Table 4 Energy test data of different grades of iron ore

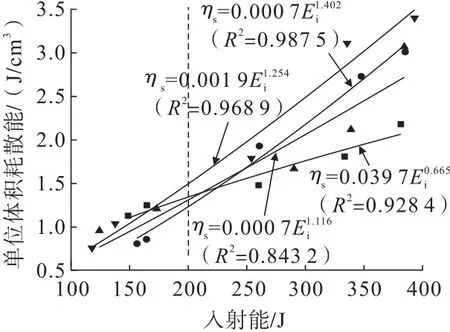

图9是铁矿石单位体积耗散能与入射能的关系图。利用乘幂函数对铁矿石的单位体积耗散能的散点图进行拟合,结果如图9中所示。通过曲线发展趋势可以看出,铁矿石的单位体积耗散能随入射能的增大而呈现上升趋势,高、中、低品位铁矿石和表外矿的单位体积耗散能增长幅度分别为92.92%,271.6%,219.79%,347.37%。较低冲击速率(8~9 m/s)时,入射能较小(100~200 J),不同品位铁矿石的单位体积耗散能差异不大,在(1±0.3)J/cm3浮动,高品位矿石的单位体积耗散能略大;在较高冲击速率(10~12 m/s)时,入射能为250~400 J,不同品位铁矿石的单位体积耗散能差异逐渐增大,表外矿的单位体积耗散能最大,高品位铁矿石的单位体积耗散能最小。

图9 铁矿石单位体积耗散能与入射能的关系Fig.9 Relation between dissipated energy per unit volume of iron ore and incident energy

2.3 矿石破坏特征分析

2.3.1 冲击破坏后矿石破坏模式

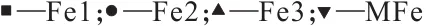

列举了低品位矿石在不同冲击速率下的破坏形态,如图10所示。由图10可以发现,冲击速率增大的同时应变率也在增大,岩样的破碎块度尺寸逐渐减小,岩样的失效模式也由块状破坏变为更严重的粉碎性破坏。当冲击速率较小(8~9 m/s)时,可以观察到部分块度明显较大的碎屑;在较高冲击速率(10~12 m/s)下,细小碎屑的数量明显增多。说明随冲击速率的增加,岩样内部有更多裂隙产生并发育,导致破坏后岩样块度变得更小。

图10 低品位矿石在不同冲击速率下的失效特征Fig.10 Failure characteristics of low grade ore at different impact rates

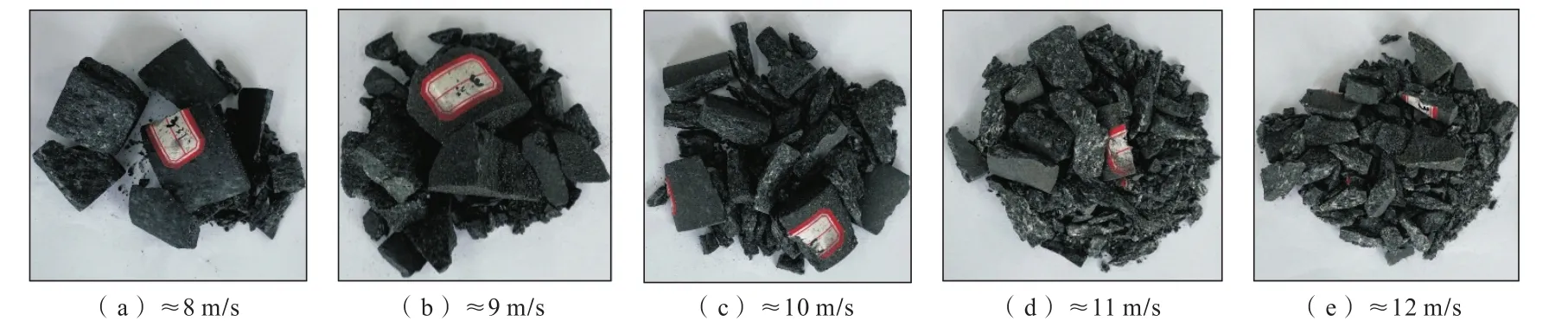

图11是冲击速率为10 m/s时不同品位铁矿石的破坏形态。由图11可以看出,Fe3有较多块状的碎片,而Fe1有较多的细粒碎片。说明在相同的冲击速率下,不同品位铁矿石的破坏程度有较大差异,其中,低品位矿石的破坏程度更小,高品位矿石的破坏程度更严重。

图11 不同品位铁矿石在相同冲击速率(≈10 m/s)下的失效特征Fig.11 Failure characteristics of iron ore with different grades at the same impact rate(≈10 m/s)

2.3.2 碎屑块度分形维数计算方法

岩样破坏后的失效特征和碎屑大小可以较为直观地描述岩样破坏程度,但此种定性描述较为模糊。为定量分析不同冲击荷载对岩样的破坏效果,清晰直观地描述脆性材料破碎分形分布的复杂性和不规则性,基于分形理论,对破坏后岩样进行粒径筛分试验,通过岩样碎屑的质量—粒径关系求得岩样破碎分形维数D。定义一个分形的前提是碎屑的数量分布满足如下比例关系,N(x)为粒径大于x的碎屑数量。

假设碎屑的形状是一个直径为x的球体,粒径在x和x+d x之间的碎屑质量分布方程为

式中,MT、M(x)分别表示碎屑的总质量和筛孔尺寸x对应的筛下累计质量;x、NT分别表示碎屑的粒径和总数量。将式(6)整合并两边同时取对数可得:

计算双对数图中M(x)/MT和x的线性拟合曲线的斜率(k),从而得到岩石破碎屑度分布的分形维数D,两者的关系式为D=3-k。

2.3.3 铁矿石破碎屑度分形特征

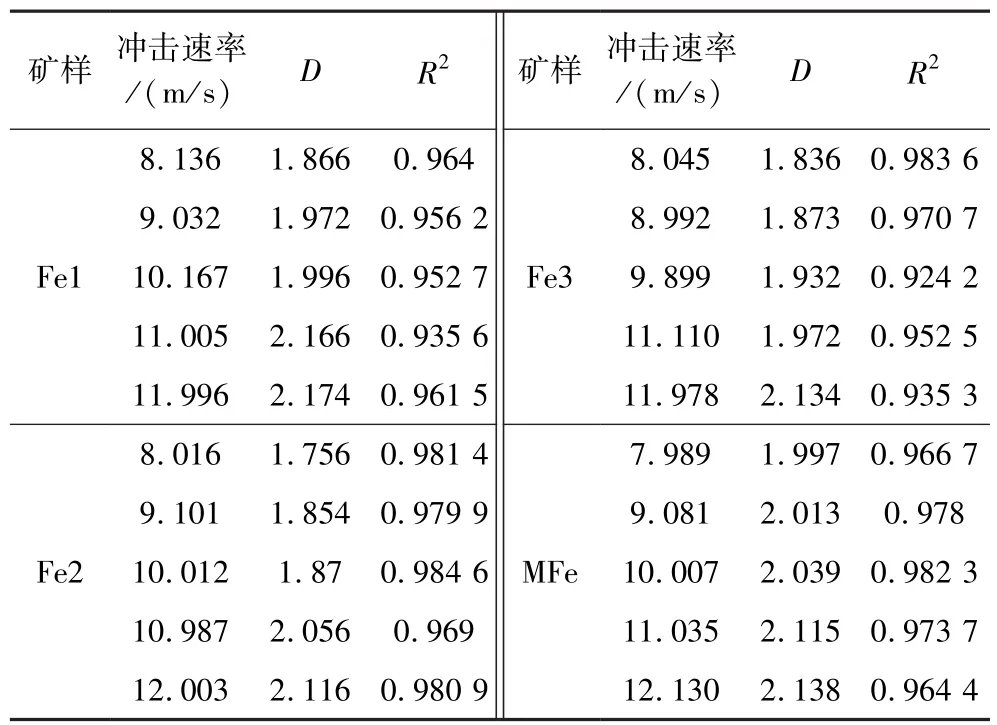

根据铁矿石在单轴动态冲击试验中的碎屑尺寸,采用规格为 0.075、0.15、0.3、0.6、1.18、2.36、4.75、9.5、13.2、16、19 mm的标准方孔筛对破坏后岩样碎屑进行筛分。通过电子秤称量各筛孔上剩余岩石碎屑的质量,并转换成各个筛孔尺寸下岩石碎屑的筛下累计百分含量,即不同筛孔尺寸对应的岩样碎屑质量与岩样碎屑总质量的比值。4种铁矿石破碎屑度分布函数如图12所示。由图12可知,在不同冲击速率条件下,高、中品位铁矿石的碎屑分布略微紧凑,低品位铁矿石和表外矿的碎屑分布更为松散。铁矿石分形维数D和分布函数拟合曲线相关性系数R2的统计结果如表5所示。可以看出,相关性系数均处于较高水平,说明岩样的破碎块度筛下累计质量百分比与筛孔尺寸在双对数坐标系中具有较好的线性关系,即铁矿石在动态冲击作用下的碎屑分布符合分形规律。

表5 4种铁矿石在不同冲击速率下的分形维数和相关系数统计Table 5 Fractal dimension and correlation coefficient statistics of four kinds of iron ores under different impact rates

图12 4种铁矿石破碎块度分布函数曲线Fig.12 Fragmentary fragmentary distribution function curves of four kinds of iron ores

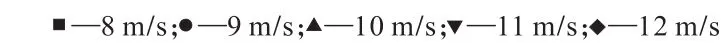

图13为铁矿石破碎块度分布的分形维数与冲击速率的关系。由图13可以看出,分形维数随着冲击速率的增大而增大,两者具有良好的线性关系,即不同动载条件下铁矿石的破碎程度可以用分形维数来定量表征。冲击速率越大,破碎程度越高,分形维数越大。当冲击速率从8 m/s增加到12 m/s时,低品位矿石的分形维数增幅最大为20.5%;表外矿的分形维数增幅最小为7.06%;高、中品位铁矿石的增幅较为接近,分别为16.51%和16.23%。可能是岩样内部微观结构的差异,导致岩样自身破碎程度随冲击速率的变化并不一致。整体上看,在相同冲击速率下,高品位矿石和表外矿的分形维数一直大于中、低品位铁矿石。这是因为在相同动载作用下,高品位矿石和表外矿的抗压强度一直小于中、低品位铁矿石,抵抗外界冲击破坏的能力较差,其内部裂隙更容易发生发育,因此破坏程度更高,碎屑尺寸更小,分形维数更大[18]。

图13 铁矿石分形维数与冲击速率的关系Fig.13 Relationship between fractal dimension of iron ore and impact rate

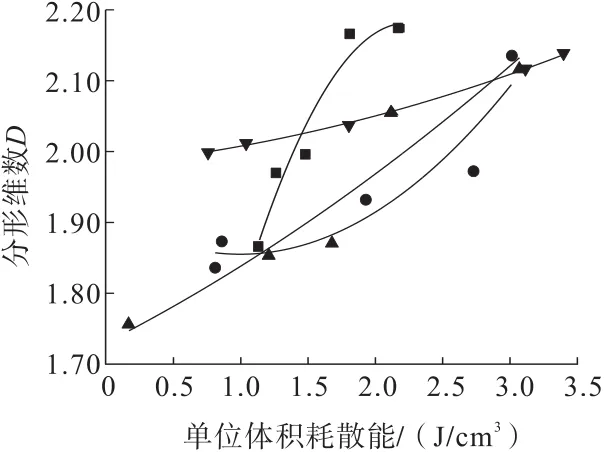

2.4 分形维数与能量相关关系

图14为铁矿石破碎块度分布的分形维数与单位体积耗散能的关系。由图14可以看出,分形维数随着单位体积耗散能的增大而增大。对数据进行拟合,发现铁矿石分形维数与单位体积耗散符合二次多项式函数关系。同一种岩样的单位体积耗散能越大,说明其受到外部能量输入后用于损伤变形的能量越多,导致岩样内部原有裂隙的发生和发育越充分,促使更多的新生裂隙产生并扩展,最终发生变形破坏,产生的碎屑尺寸更小,细粒径碎屑的数量更多,分形维数更大。如果达到相同的分形维数,高品位矿石和表外矿的单位体积耗散能将大于中、低品位矿石,即高品位矿石和表外矿需要消耗更多的能量才能达到一致的破碎程度。说明开采不同矿石时需要调整合适的爆破参数,以降低能耗。

图14 铁矿石分形维数与单位体积耗散能的关系Fig.14 Relationship between fractal dimension and unit volume dissipation energy of iron ore

3 结 论

基于霍普金森杆实验技术,对攀枝花铁矿露天采场内不同品位铁矿石进行单轴动态冲击试验,研究不同冲击速率条件下4种品位铁矿石的强度变化、能耗规律和破碎特征,得到如下主要结论:

(1)不同品位铁矿石的动态抗压强度具有明显的率效应,随冲击速率的增大而增大。低品位铁矿石的强度最大,中品位铁矿石的强度次之,高品位铁矿石和表外矿的强度相对较小,且两者较为接近。对于3种表内矿,铁矿石的动态抗压强度随品位的降低而增大,与静态强度的规律一致。

(2)不同品位铁矿石的单位体积耗散能与冲击速率和入射能均有较好的正相关性。冲击速率越大,入射能量越多,铁矿石的单位体积耗散能也逐渐增大。随冲击速率的增加,4种铁矿石的单位体积耗散能之间的差异也逐渐增大。

(3)不同品位铁矿石的破碎分形维数与冲击速率具有良好的线性关系。加载速率越大,岩样内部更多原生裂纹充分发育,且促进更多新生裂纹产生扩展,导致岩样破碎程度越高,破坏后的碎片尺寸更小,铁矿石的破碎分形维数越大。整体上,在相同冲击速率下,高品位矿石和表外矿的分形维数一直大于中、低品位铁矿石。

(4)不同品位铁矿石的破碎分形维数与单位体积耗散能呈非线性正相关关系。单位体积耗散能越大,说明岩样接收外部输入能量后,用于损伤变形的能量越多,促进其内部裂纹的起始和传播,使得岩样破碎程度越高,碎片尺寸越小,分形维数越大。

致 谢

感谢中国矿业大学(北京)应急管理与安全工程学院解北京副教授在本试验中给予的大量帮助和支持。